5000 m 新型能源勘探智能钻探装备与技术研究

朱恒银,王 强*,刘 兵,陈云召,冯建宇,乌效鸣

(1.安徽省地质矿产勘查局313 地质队,安徽六安237010;2.河北永明地质工程机械有限公司,河北邢台055153;3.北京六合伟业科技股份有限公司,北京100160;4.中国地质大学(武汉),湖北武汉430074)

0 引言

随着我国科技和经济高速发展,国家工业化和城市建设的不断推进,对能源资源的需求更加凸显,尤其地下新型清洁能源的开发和利用受到了国家的高度重视,寻找地下新型能源是国家的长期战略[1-2]。由于地质勘探单位过去多从事固体矿产勘探工作,以小直径取心轻便钻探设备、技术为主,而新型能源勘探钻探技术特点是“深(钻孔深度超过3000 m)、大(钻探口径大,一般钻孔口径≮215.9 mm)、精(钻孔施工精度高,需要进行水平孔、对接孔钻进)”,目前的地质勘探钻探装备与技术难以适应新型能源勘探需求,如深孔钻探装备能力与自动化水平、大直径不提钻连续取心、孔底真实钻进参数监测和超200 ℃环保耐高温泥浆等均存在技术”瓶颈”[3-5]。因此开展5000 m 新型能源勘探智能钻探装备与关键技术研究,具有很重要的现实意义。

1 项目研究概况

“5000 m 新型能源勘探智能钻探装备与技术”项目由安徽省地质矿产勘查局313 地质队主持承担,协作单位有河北永明地质工程机械有限公司、安徽理工大学、北京六合伟业科技股份有限公司、中国地质大学(武汉)等。该项目主要是进行大口径5000 m 深部勘探钻探装备、机具及关键技术的系统研究。通过研究,以提高钻探装备与技术自动化、信息化水平,推动我国钻探向智能化方向迈进。

项目研究主要的指导思想是:结合我国新型能源勘探的重大需求,进行针对性的研究,充分集成国内外成熟的先进技术,吸收同领域宝贵经验,实行产、学、研、用相结合机制,研究内容紧贴生产实际,以钻探施工亟须解决的关键技术为目标,开展适用性、前瞻性的创新和攻关,以促进深部钻探高质量、高效率的发展。

项目研究主要内容包括以下几个方面:(1)5000 m 多功能交流变频电动钻机的研发;(2)地质岩心钻探多参数孔底自动监测装置的研发;(3)高温环保泥浆体系的研发;(4)泥浆性能参数自动测量系统的研发;(5)取心和无心钻进不提钻互换钻具的研发。

2 关键技术研究及主要创新成果

2.1 5000 m 多功能交流变频电动钻机

5000 m 多功能交流变频电动钻机(ZJ50/3150-ZDB 型)的研发是以石油ZJ50/3150 标准机型施工能力参数为基础[6-8],在结构和操作软件系统设计上进行改进创新。钻机采用模块化结构设计,采用交流变频电机驱动,钻机设计更人性化,其智能化程度和作业安全性大大提高,可满足5000 m 孔深、Ø 215.9 mm 钻孔的钻探工艺要求[7]。钻机及布局如图1 所示。

图1 ZJ50/3150-ZDB 型钻机Fig.1 ZJ50/3150-ZDB drilling rig

ZJ50/3150-ZDB 型钻机主要技术创新点综述如下。

2.1.1 井架大跨度自动平衡升降系统

钻机井架设计K 型自动升降结构(图2)。

图2 井架结构示意Fig.2 Schematic diagram of the derrick structure

井架由基段、中段和顶段3 段组成,井架(一层以上)高度46 m。基段固定在井架底座上(底跨度8 m),中、顶段坐在基段上,中段有5 节(中间开档6.6 m),顶段1 节(中间开档2.2 m),安装天车。井架设计有顶驱滑道,井架升降系统设计液压装置、导向滚轮和自动平衡系统。

井架大跨度平衡升降结构设计,解决了井口操作空间狭小、高塔安装安全、施工场地限制等难题。

2.1.2 钻机整体移位系统

钻机底座下端设计滑道和液压油缸驱动装置,钻机可整体移动,解决了丛式井、对接井短距离搬迁耗时多的难题,可节约大量的孔间搬迁时间,如图3所示。

图3 钻机整体移动结构示意Fig.3 Schematic diagram of the overall moving structure of drilling rig

2.1.3 井架作业台防寒防暑系统

在钻机井架二层工作台人工作业区域设计可调温度的保暖片状发热体和防雨遮阳装置,解决了钻井高空作业工人防寒防暑难题,改善了人工高空作业环境,如图4 所示。

图4 塔上作业台防寒防暑装置示意Fig.4 Schematic diagram of the heating and cooling device for the working platform

2.1.4 钻杆提升自动洗刷系统

钻杆提升自动洗刷系统安装在钻机转盘下方,以转盘中心为基点,四周设计若干个高压水喷头和气体喷头,提钻过程中采用高压气水完成钻杆、钻具表面的清洗工作。解决了提钻时钻杆、钻具的自动清洗难题,改善了过去人工清洗的恶劣的工作环境,同时减轻了工人劳动强度,如图5 所示。

图5 钻杆提升自动洗刷装置Fig.5 Automatic washing device when lifting drill pipes

2.1.5 多功能安全帽

多功能安全帽是在普通安全帽的基础上增加了智能系统模块,具有现场高清视频采集、语音通讯、对讲、视频存储等功能。解决了司钻房(或作业间、工作室)操作和指挥者对钻探现场各岗位的实时调度指挥及现场作业工况的监控难题,提高了现场人机管理和安全作业的水平,如图6 所示。

图6 多功能安全帽功能键示意Fig.6 Schematic diagram of functional keys of the multi-functional safety helmet

2.1.6 钻进参数采集、预警与处理多功能化

钻机操作控制系统采用先进的全数字交流变频控制技术和参数采集、计算机编码及网络等技术,具有钻进参数(钻压、转速、泵压、排量、扭矩、钻进速度)集中显示、异常参数预警、分析处理及钻机钩载限幅、大钩防碰撞、冲顶、钢丝绳寿命等控制功能,实现了集钻进参数采集、预警、控制、分析处理的数字化、视频化,以及数据储存、远程传输并与手机APP互联等一体化智能操作,如图7、图8 所示。

图7 司钻房显示与操作系统Fig.7 Display and operating system in the driller’s cabin

图8 远程实时监控APP 登录显示Fig.8 Remote real-time monitoring APP log-in display

2.2 地质岩心钻探多参数孔底自动监测装置

地质岩心钻探多参数孔底自动监测系统吸收了国内外钻探孔底信息传导及随钻测量先进技术[9],创新地将钻探钻进参数由地表采集变为孔底近钻头部位采集,以获取更准确的钻头部位的钻进参数。孔底钻进参数可自动储存和随钻传输,为钻进作业者优化钻进参数提供依据。

2.2.1 主体结构设计

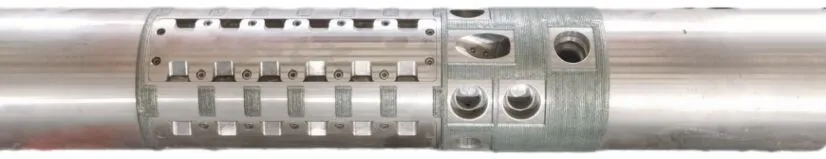

地质岩心钻探多参数孔底自动监测装置主要由测量短节本体、主控发射系统、孔斜模块、转速模块、温度模块、钻压与扭矩模块、外环空压力模块、内环空压力模块、通信接口、电池仓、随钻测量系统等部件组成。装置结构如图9 所示,实物如图10 所示。

图9 地质岩心钻探多参数孔底自动监测装置结构Fig.9 Structure of the multi-parameter hole bottom automatic monitoring device for geological core drilling

图10 地质岩心钻探多参数孔底自动监测装置Fig.10 Multi-parameter hole bottom automatic monitoring device for geological core drilling

(1)各参数测量模块、主控发射系统、电池仓等均安装分布在无磁短节本体上;

(2)孔斜、转速、温度、钻压与扭矩、内外环空压力参数测量模块组件中,分别设有不同功能的传感器、芯片和数据采集信息系统,各参数模块将测量信息传递给主控发射系统;

(3)主控发射系统主要承担通讯、实时时钟、储存、传感器数据采集与处理、无线发射等功能;

(4)电池仓内装电池,为整个孔底测量装置提供电源;

(5)随钻测量系统包括地面设备和井下总成。地面设备(图11)包括脉冲信号传感器、无线收发主机、无线传感器主机、司钻显示器、数据处理仪;井下总成包括脉冲发生器短节(内置接收短节)、探管短节(主控)、电池筒短节等。井下总成安装在孔底测量装置上端的无磁钻杆(或钻铤)内环中,接收和向地面发射参数信息。

图11 地质岩心钻探多参数孔底自动监测装置地面系统Fig.11 Surface system of the multi-parameter hole bottom automatic monitoring-while-drilling device for geological core drilling

(6)短节本体内孔直径选择与绳索取心内管外径相匹配,可实现绳索取心钻进。

2.2.2 工作原理

测量装置采用了存储和随钻式一体化设计,在不下入MWD 仪器时,测量数据存储在装置主控发射系统中,待出井后可以导出数据进行查看。主控发射系统带有无线发射电路和发射天线磁棒,在下入MWD 仪器时,发送电磁波信号,接收短节中接收电路和天线磁棒接收到信号转换成电信号进行处理转换,然后通过MWD 仪器再将数据通过泥浆正脉冲方式进行数据的无线传输至地面,进行数据的解码显示。

2.2.3 主要技术指标

(1)孔底自动监测装置基本尺寸:长度<1100 mm,外径178 mm,内径96 mm。

(2)测量主要参数:温度 0~150 ℃,±1 ℃;钻压-300~+300 kN;扭矩0~30 kN·m;环空压力0~140 MPa;转速 0~500 r/min;井斜:0~90°。

(3)性能参数:工作环境0~150 ℃;连续工作时间≥200 h;测量时间间隔2~120 s(可人工调节),默认60 s;孔底参数存储工作时间200 h,存储间隔≥2 s;随钻测量采用泥浆正脉冲方式无线传输。

2.3 耐高温环保泥浆

新型能源勘探钻探的孔深一般都超过3000 m,孔内温度都较高,尤其在高温水源型和干热岩型地层中,钻探孔内温度可达200 ℃以上。为满足高温条件下钻探的需要,进行耐高温及环保泥浆的研究是很有必要的[10-18]。

2.3.1 研发的思路

(1)分析高温对普通泥浆性能的破坏机理,找出泥浆材料及处理剂高温条件下的性能变化的内在因素;

(2)优选耐高温环保泥浆材料和处理剂的试验,并进行机理分析;

(3)进行配方对比试验和耐高温环保泥浆性能测试;

(4)优化配方并确定耐高温环保泥浆体系。

2.3.2 耐高温环保泥浆体系

根据高温条件下对钻探泥浆的性能要求,运用高分子化学和高温材料科学技术理论,通过广泛的遴选、实验测试、优化调配、对比分析,研制出耐260 ℃超高温环保型的水基泥浆体系。

耐高温环保型水基泥浆体系配方为:3%~5%复合型造浆粘土+0.1%~0.2%耐超高温聚合物增粘剂+0.6%~0.8% 耐超高温聚合物降失水剂+3%~5%耐高温降失水剂+2%~4%耐高温防塌剂+3%~5% 高温保护剂+2%~4% 高温抑制剂+2%~4%抗高温减阻润滑剂+0.4%~0.6%缓蚀剂。

2.3.3 耐高温水基泥浆体系的特性

试验表明,研发的耐高温水基泥浆体系具有如下特性。

(1)高温稳定性好。在温度260 ℃时,泥浆密度1.05~1.50 g/cm3,塑性粘度 12~40 mPa·s,切力 3~20 Pa,失水量≤23 mL/30 min,该性能指标达到了同领域高温泥浆研究的较好水平,满足了高温钻进的护壁要求[10]。

(2)抑制性和润滑性好。对泥质层和松散地层能有效抑制水化分解,孔壁的稳定性好,有较强深孔钻进的携屑能力和减阻能力,具有良好的流变性;

(3)抗污染能力强。在泥浆中加入一定的污染物(如 NaCl、CaSO4、岩屑等)后,在高温情况下,未发现胶凝和固化现象;

(4)有良好的环保性能。对所优选的泥浆处理剂进行了化学毒性、生物毒性、生物降解性测试,均达到环保指标要求。

2.4 泥浆性能多参数自动测量装置

泥浆性能多参数自动测量装置的研发,主要解决钻探施工现场泥浆性能监测人工手动逐项测量工序繁琐,易造成人手腐蚀、环境污染和监测不及时、测量数据人为误差大等难题[19-21],实现了泥浆性能多参数一体化自动测量。

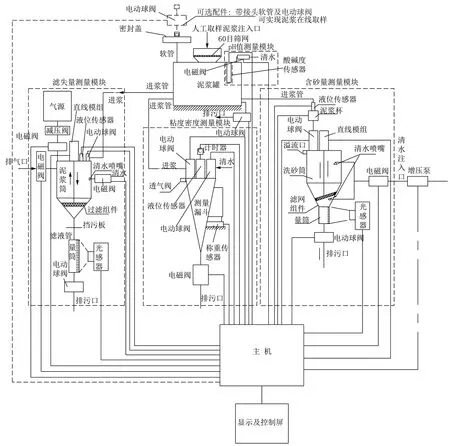

2.4.1 主体结构设计

泥浆性能多参数自动测量装置由粘度密度测量模块、含砂量测量模块、滤失量测量模块、酸碱度(pH 值)测量模块及注浆泵、水源增压泵、气源泵、主机、显示控制屏等组成。将各模块整合组装于一体,安装在一个测试箱内,其供浆、清洗、排污等部件和管路可共用共享。给自动测量装置供浆可采用人工取浆,或选配电动球阀及软管,实现泥浆流动过程中在线取样测量。箱体下部设有排污槽及共用排污口。泥浆性能多参数自动测量装置如图12 所示。

图12 钻探泥浆性能多参数自动测量装置Fig.12 Multi-parameter automatic measuring device for drilling mud properties

2.4.2 工作原理

泥浆性能多参数自动测量装置设计了4 大模块系统和软件控制系统,各模块设计有自动阀和参数测量传感器,自动阀控制进出浆、气、水及清洗过程;参数测量传感器计读测量数值;各模块系统与主机相连接,控制各测量模块动作程序、收发信号、操作指令及数据储存、打印功能,实现多参数自动联测或单参数测量。显示屏与主机相连以显示操作界面和测量数据。测量系统的清洗采用增压泵送入清水实现自动清洗,并在清洗后可自动复位测量状态。自动测量装置工作原理如图13 所示。

图13 钻探泥浆性能多参数自动测量装置布置示意Fig.13 Layout of the multi-parameter automatic measuring device for drilling mud performance

2.4.3 主要技术参数指标

2.4.3.1 主要测量参数

(1)粘度:测量范围15~100 s(苏式漏斗粘度),精度±1 s;

(2)密度:测量范围 0~3.00 g/cm3,精度±0.01 g/cm3;

(3)滤失量:测量范围 0~50m L/30 min(0.69 MPa),精度±0.1 mL/30 min;

(4)含砂量:测量范围0~20%,精度±0.1%;

(5)酸 碱 度(pH 值):测 量 范 围 5~14,精度±0.1。

2.4.3.2 工作方式

自动清洗、单参数与多参数自动测量、数据存储、视频显示。

2.4.3.3 外观参数与供电方式

(1)外观尺寸(长×高×宽):670 mm×650 mm×320 mm;

(2)整机质量:66.50 kg;

(3)供电方式:采用220 V 交流电压,测量系统变压36 V 安全电压。

2.4.4 主要功能特点

(1)可多参数自动测量亦可单参数自动测量,数据准确、精度高;

(2)实现了自动测量,清洗、参数显示、储存一体化;

(3)滤失量测量滤纸可重复使用、不变形、不破损;

(4)泥浆测量装置防腐、抗震,轻便、易操作。

2.5 取心和无心钻进不提钻互换钻具

新型能源勘探(如页岩气、煤层气、油气、地热、干热岩等)勘探,一般仅要求间断取心或钻进目的层局部取心,其余孔段均为无岩心钻进。以往取心和无心钻进时,都需要提钻换钻具,深孔提下一趟钻需要20 h 左右,影响钻探效率,工人劳动强度大、成本高,且易造成孔壁失稳和其他孔内事故[22-26]。为此,研发了取心和无心钻进不提钻互换钻具技术。

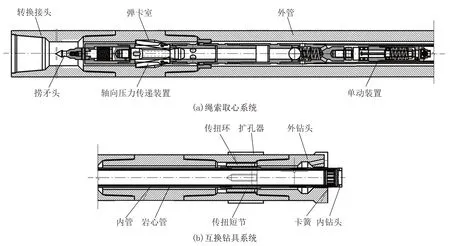

2.5.1 主体结构设计

取心和无心钻进不提钻互换钻具技术,主要在绳索取心技术的基础上,将下部钻具结构进行创新设计,使之能够实现取心和无心钻进不提钻互换钻具的目的[27]。钻具的结构如图14 所示。主要由绳索取心系统总成和钻具互换系统总成组成。

图14 取心和无心钻进不提钻互换钻具结构Fig.14 Structure of the retractable drilling tool

绳索取心系统总成主要由弹卡室、捞矛头、弹卡与轴向压力短节、单动机构等组成。

钻具互换系统总成主要由外管、扶正器(扩孔器)、外钻头、内管、传扭短节、内钻头、岩心容纳管、卡心机构等组成。

2.5.2 工作原理

取心和无心钻进不提钻互换钻具设计为三重管结构,即外管、内管、岩心容纳管。外管上端与钻杆(或钻铤)相连,下端连接扶正器和钻头;内管上端与绳索取心系统轴向压力传递短节相连,下端连接传扭短节与内钻头;岩心容纳管上端与绳索取心系统的单动接头相连,下端与岩心卡取装置连接,实现单动,以保护岩心。钻具的内外管及内外钻头通过钻杆和传扭机构实现同步回转钻进;内管与内钻头通过轴向压力系统实现轴压的传递。

在钻头结构设计上,加强外钻头磨料质量品级,尤其内外钻头接触部位加强内保径,以提高钻头的寿命;无岩心钻进内钻头设计要避开中心零转速死点,与外钻头磨耗比一致[28]。

该钻具通过绳索取心钻具系统,将内管及钻头打捞出孔口,可实现不提钻完成取心钻进和无心钻进2 种钻进工艺的互换,以提高钻探效率,稳定孔壁,降低工人的劳动强度。

2.5.3 钻具的特点

(1)钻具结构简单。绳索取心系统总成下接互换钻具系统即可实现取心和无心钻进的工艺转换;

(2)根据地层的复杂程度,取心钻进钻具组合可多样化,以满足取心质量的要求;

(3)内外钻头磨料可为金刚石或复合片,外钻头可用空心(取心牙轮)牙轮结构,亦可根据岩石的可钻性设计不同的钻头类型;

(4)可在口径≥130 mm 中实现该技术工艺方法。在较大口径的深孔情况下,可实现绳索取心加钻铤的孔底加压方式,以改善孔内钻具受力状况。

(5)在复杂地层条件下应用该钻具,可减少提钻次数,减轻对钻孔的抽吸作用,保证孔壁稳定性,有利于的安全快速钻进。

3 推广应用及取得的成果

5000 m 新型能源勘探智能钻探装备与技术研究的目的是解决深孔钻探“瓶颈”技术难题,通过产学研用相结合,研发的成果已在新疆克拉玛依油田,安徽页岩气勘探,河南、河北煤层气及地热勘探等施工项目中进行了推广应用,历经2 年多,完成了钻探工作量5 万余m,完成钻孔15 个,其中在新疆克拉玛依油田完成深度>4000 m 钻井10 个,最深钻井4359 m,单井(井深4208 m)最短施工周期37.75 d,最高日进尺1082 m,水平段平均长度2200 m,取得了显著的社会与技术经济效益,具有良好的推广应用前景。

研究成果获国家发明专利8 项,实用新型专利13 项,计算机软件著作权5 项。

研究成果通过安徽省科学家企业家协会科技成果评价中心组织的院士专家评价委员会的鉴定,评价认为该项目研究成果总体达到国际先进水平,其中泥浆性能多参数一体化自动测量系统达到国际领先水平。

4 结论

通过对5000 m 新型能源勘探智能钻探装备与技术的研究,取得了系列标志性成果,推动了我国地质钻探技术向智能化方向高质量的发展,其主要创新成果如下:

(1)研发了5000 m 新型多功能交流变频电动钻机,创新了自动平衡起降直升式井架,钻机整体自移,高塔防寒防暑,钻杆提升自动洗刷,集视频与通讯多功能的安全帽,钻进参数自动采集、预警、控制与处理技术,改善了人机工作环境,显著提高了钻探工作效率和安全性。

(2)开发了钻探数据、技术资料实时传输APP软件,实现了现场资料、工况的远程实时监控,提高了钻探工程现代化管理水平。

(3)研发了泥浆性能多参数一体化自动测量装置,实现了泥浆粘度、密度、滤失量、含砂量、酸碱度(pH 值)5 项参数的自动测量;研发了耐260 ℃高温环保型水基泥浆体系,填补了该领域的技术空白,为地下深部新型能源勘探开发提供了技术支撑。

(4)研发了多参数孔底自动监测系统,实现了近孔底钻压、扭矩、转速、内/外环空压力、孔斜、温度等参数的测量,解决了孔底真实钻探工况获取的重大技术难题。

(5)研发了一种取心和无心钻进不提钻互换钻具技术,实现了取心和无心钻进工艺高效切换,极大地提高了钻探效率,填补了国内空白。