北美地热井高温硬岩钻井技术

何跃文,杨雄文,高 雁,张家希,Roman Galchenko,彭 齐,柯晓华,冯 枭

(1.中石油休斯顿技术研究中心,美国休斯顿77042;2.中国石油集团工程技术研究院有限公司,北京102206;3.中国石油大学(北京)石油工程学院,北京102249)

0 引言

伴随着全球各国对能源安全与自给,对碳排放的限制与碳排放成本的担心,以及目前大量使用的高污染燃煤火电厂与核电厂对环境的影响,开发可持续清洁能源是大家的一个共同目标。高温地热发电是一个前景广阔的行业,近年来得到世界各国极大的重视。

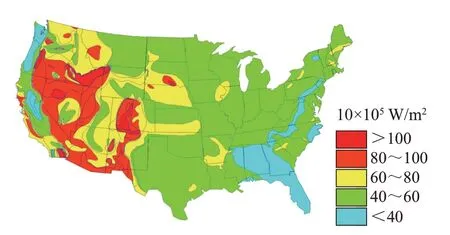

北美是一个高温地热资源比较丰富的区域,因为受钻井技术、钻井工具局限性的影响,目前开发和研究项目主要集中在钻井深度2000~5000 m、井底温度 200~350 °C 的范围内,如图 1、图 2 所示。未来的勘探研究计划是开采深度达到8000~10000 m,在这个深度井底温度可以达到 550 °C 甚至更高[1]。

图1 深度为5500 m 时的地层温度分布Fig.1 Formation temperature distribution at a depth of 5500 meters

图2 供热能力分布Fig.2 Distribution of heating capacity per square meter

地热能源开发钻井需要在高温、超高温以及非常坚硬的原岩、火成岩或变质岩中钻进,并且经常伴随有裂缝性地层与较大的地质应力。地热储层中典型的岩石类型包括花岗岩、花岗闪长岩、石英岩、灰岩、玄武岩和火山凝灰岩[2]。

地热储层的突出特点包括:温度高(163~315 °C 甚至更高),地层硬[抗压强度超过35000 ps(i注:1 psi=6.895 kPa,下同)],研磨性强(石英含量50%以上),裂缝性地层(裂缝宽度为厘米级),欠压地层以及含腐蚀性流体或气体。

以上地质特点使得地热钻井异常困难。具体钻井难题包括:由于高温和腐蚀性气体导致的井下工具可靠性问题,套管设计及井筒完整性问题,泥浆系统高温稳定性问题,水泥浆系统抗高温、抗侵蚀的问题,硬地层相关的钻头寿命短、钻速低的问题,与欠压地层和裂缝性地层相关的严重井漏问题等。

随着石油和天然气行业的发展,地热钻井得益于油气行业钻井技术的发展进步,逐步克服了由于地热储层原因而导致的钻井复杂难题,并形成了一套有效的地热高温硬岩钻井技术。

1 北美地热井研究与开发现状

美国从20 世纪50 年代开始由政府资助进行了比较系统的地热能源开发与应用研究工作,到70 年代达到投入的高潮期,目前已经完成有上百口试验井,也还有持续性的研究课题在国家能源实验室与几所大学进行。这些研究项目与试验课题,主要的目的层在2000~5000 m 的深度范围内,地层温度一般在 200~250 °C,少部分特定区域有 350 °C 的“热点”,试验项目一般是利用产出的热水进行发电,也有个别试验项目将产出的热水用于建筑物取暖和日常热水供应。

由于高温地热硬岩钻完井技术的限制,加上较高的成本,目前试验项目的发电装机容量基本上都是兆瓦级别,但是鉴于大众对化石能源高污染的担心,以及对核电站存在的核泄漏问题的恐慌,美国国家能源署计划在未来30 年加大地热发电的投入和技术研究,根据美国能源署的GeoVision(2021)分析报告,美国地热发电装机容量有可能在2050 年达到120 吉瓦级别,占美国总发电量的16%以上[3]。

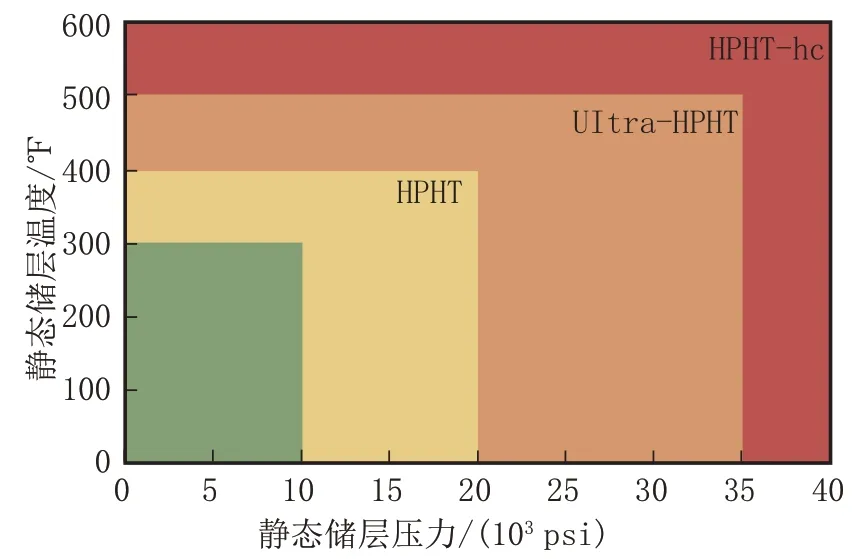

北美有非常成熟的石油钻井技术与专门人才,具有完备的设备与仪器供应商,拥有完备的设备生产体系与门类齐全的服务商。目前常规使用的井下工具的温度等级是150 °C,压力等级是100 MPa;经过特殊设计的高温高压仪器的温度等级是175~200 °C,压力等级是 140 MPa(20000 psi),如图 3 的黄色区域。但是与超高温地热井钻井需要的温度等级 250 °C 以上及压力等级 180 MPa(26000 psi)的要求还存在不小的距离。虽然说目前的油气钻井技术已经非常完善,完成8000 m 以上的定向井和大位移井已经成为常态,甚至完成10000 m 的井其成功率也非常高,但是由于受高温的限制,也制约了它在地热井钻井中的普及和应用。

图3 斯伦贝谢高温高压井分类体系Fig.3 Schlumberger high temperature and high pressure well classification system

2 地热井钻井关键技术

地热钻井中使用的工具和技术几乎所有都来自于石油和天然气行业。由于地热行业的市场份额比较小,其技术和工具设备严重依赖石油和天然气行业。在过去40 多年中,地热钻井技术随着油气行业的技术进步而得到了很大的改进。目前,美国地热发电厂通常位于温泉、间歇泉以及地表喷气孔附近。这些地热资源一般比较有限,为了维持美国地热资源的进一步开发,未来将需要勘探和开发不受地理位置限制的地热储层,因此需要更加深入地勘探更深、更坚硬的岩石。

美国能源部在2005 年9 月成立了一个由18 名成员组成的评估小组,以评估增强型地热系统(EGS)以及相应的关键技术和经济可行性,有望在2050 年成为美国基本负荷发电能力的主要来源[2]。该增强型地热系统(EGS)是通过在岩石中进行压裂产生裂缝来解决低渗透率的问题,并通过注水井来解决缺乏足够流体的问题。钻井成本将是EGS的一个重大障碍,随着大量EGS 资源的开发,钻井关键技术的研究变得更加重要。

下面结合美国目前在高温高压(HTHP)油气井以及EGS 试验井的成熟经验对一些关键的钻井技术进行概要介绍。

2.1 高温硬岩地层地热井设计,井筒生命周期完整性技术

一般的常规油气井,其设计寿命是20~30 年,而非常规油气井的设计寿命一般是5~8 年,但是地热井一般的设计寿命都要求50~80 年甚至更长。针对地热井设计寿命长,地层温度高,岩石抗压强度高、可钻性差,含膏盐层,地层裂缝发育,含CO2以及H2S 等腐蚀性气体等特点,除了采用常规的油气钻井的设计规范外,还应该特别考虑如下几个因素。

2.1.1 高温对油套管强度的影响

油套管材料在高温条件下强度会降低,其影响在较高等级的钢材中更为明显。例如,K55 套管的屈服强 度从 25 °C 时的 388 MPa 下降 到 371 °C 时的359 MPa,但在相同温度范围内,L-80 的屈服强度从 632 MPa 下降到 484 MPa[4]。高温条件下油套管材料腐蚀加快,油套管自身也会产生较大的热应力,油套管接头的强度与密封性能也会受到负面的影响。对于高温地热井,尤其需要特别关注的是高温条件下油套管环空可能存在的压力圈闭,在井下极度高温下,这些微圈闭可能产生高达150 MPa 的附加圈闭压力[5],对套管以及整个井筒的完整性造成威胁。

2.1.2 耐腐蚀性能

常见的地热系统一般都会含有溶解或游离的二氧化碳(CO2)和硫化氢(H2S)气体。这些气体会导致管材和钻具的腐蚀问题。由于H2S 腐蚀的原因,油套管的材料选择仅限为低强度的碳钢,因为高强度碳钢会因硫化物的侵蚀而产生氢脆失效。此类问题在南加州帝王谷(Imperial Valley)尤为严重[4]。该区域含CO2层一般比较浅而且温度比较高。因为CO2导致碳钢的外部腐蚀速率接近每年3 mm,很多井在生产10~12 年后就必须弃井。帝王谷的大多数生产井现在都采用或改装钛合金套管,尽管其资本投资非常高(套管成本约为3000 美元/m),但已被证明具有成本效益。

2.1.3 全生命周期井筒完整性

地热井设计和运行寿命一般都比较长,在井的整个生命周期会经历关井、压井、回注、开井以及其他修井作业。在此过程中井筒交替温度、压力变化对井筒完整性会产生极大的影响。低温状态下(比如关停井,注水井),油套管可能产生的氢脆断裂破坏。高温状态下会降低套管强度,降低水泥环固结强度和水密性。因此,在套管设计和水泥固井设计的时候应考虑全生命周期有可能遇到的各种应力和井筒工作状态。如果设计不当都会降低井的寿命,甚至有可能发生致命的安全事故。

2.2 高温、超高温坚硬岩石钻头设计与生产技术

一般地热井钻遇的地层都是基岩地层,比油气钻井钻遇的沉积岩的抗压强度要高几倍到十几倍。在高温、坚硬、高研磨、裂缝发育的基岩中钻进,要想达到经济的机械钻速(>3 m/h)和单只钻头进尺大于200 m 的要求,对钻头的设计与制造工艺都提出了非常大的挑战。

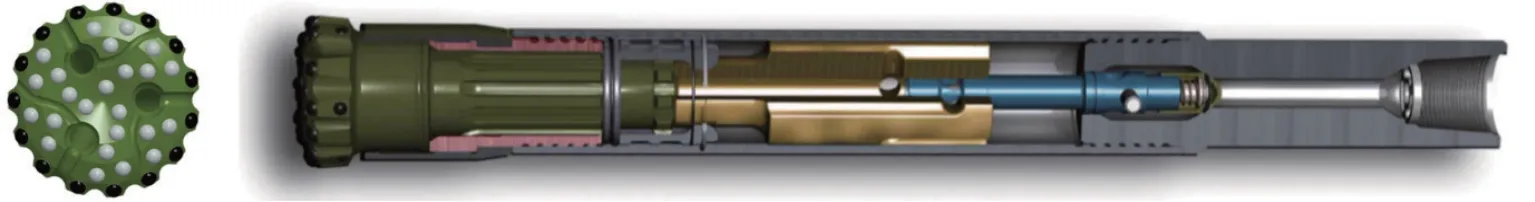

三牙轮镶齿钻头因为其对地层的冲击和刮削作用,对坚硬的地层有很好破岩效果,碳化钨镶齿也比较耐用,但是牙轮钻头在高温和研磨性强的地层中钻进,其牙轮轴承密封容易失效和磨损,从而导致钻头寿命缩短。贝克休斯在2018 年研发出一套适合300 °C 井底流温的钻井系统[6],包括地热钻井牙轮钻头、全金属螺杆钻具,高温MWD/LWD 系统以及高温泥浆系统。其中VangaurdTM牙轮钻头专为地热高温钻井而特别设计,采用金属面密封,耐高温弹性件和润滑剂(如图4 所示),其最高温度承受能力可以达到 300 °C。

图4 贝克休斯VangaurdTM地热钻井牙轮钻头Fig.4 Baker Hughes Vangaurd™geothermal drilling tri-cone bits

常规金刚石钻头(PDC)主要是靠切削作用破岩,在地热硬岩的钻进过程中不能起到很好的破岩效果。但是在近几年油气钻井过程中,PDC 钻头在制造工艺和钻头优化设计上有了巨大的进步。目前PDC 钻头硬岩钻井常规做法是采用特殊的异型齿和采用具有自适应能力的PDC 钻头。如图5 所示,PDC 钻头的切削刃从常规的短圆柱形向锥形、楔形、斧形、三锥面形变化,这种PDC 切削刃增加了有效切削面的高度,通过特殊处理工艺使切削刃的耐冲击性能得到大大的提高,同时也有利于切削刃压入岩石,提高钻头体积破碎岩石的能力。

图5 新型PDC 钻头异型齿Fig.5 New type PDC drill bit shaped cutters

钻头设计时通过改变布齿方式和加入切深限制钮(DOC control)来减少钻头与井底钻具的震动,特别是钻遇破碎地层和软硬互层时能够显著减少震动和扭矩的波动,提高钻头寿命,提高进尺和机械钻速,减少因为震动造成的钻头非正常磨损与崩齿。图6 为美国能源部在2021 年初的1 口地热勘探井中使用的in(1 in=25.4 mm,下同)PDC 钻头[7]。该钻头的设计特点为6 刀翼13 mm 切削齿并带有切深限制钮(DOC control)。

图6 带切深限制钮(DOC control)的PDC 钻头Fig.6 PDC drill bit with depth of cut (DOC)control features

2.3 高温硬岩地层井底动力钻具技术

需要开发能够适用于250 °C 井底温度的井底动力工具,包括螺杆马达、涡轮钻具以及冲击器钻具等。目前应用在高温高压(HTHP)油气井的大部分井底动力工具只能在175 °C 的条件下使用,当井底温度超过175 °C 时,目前常规做法是采用梯次下钻并循环降温的方法。

2.3.1 螺杆马达

目前大多定向井服务公司提供的高温高压螺杆使用温度<175 °C,一些公司为地热高温钻井设计了专门的螺杆,比如斯伦贝谢公司的PowerPak HT螺杆[8],采用 UF80 耐高温橡胶代替 HN234 橡胶,温度级别从 175 °C 提高到 190 °C。还有贝克休斯公司在2018 年推出的全金属定/转子螺杆,最高温度可以提升到 200 °C[6]。

2.3.2 涡轮钻具

涡轮钻具由于采用金属部件,高温对其性能和可靠性影响不是很大,因此可以承受更高的温度。比如斯伦贝谢的Neyrfor Turbodrill 最高温度可以高达 260 °C[8]。美国能源部在 20 世纪八九十年代对涡轮钻具在地热高温井里的应用做过专题立项研究。实验室以及现场试验证明了涡轮钻具在地热井中应用的可行性,并且证明其表现优于螺杆钻具。但是由于其超高转速以及相应的特殊金刚石钻头的设计要求,其应用并没有得到广泛的推广。

2.3.3 冲击器钻具

新型高频、高能井下气动或液动冲击钻具在美国石油行业和地热钻井行业中得到广泛应用。图7为斯伦贝谢的Impax 气动冲击器系统和一体化的冲击钻头[9]。该冲击器结合平底镶齿整体式钻头,取代常规的牙轮钻头。Impax 钻头具有坚固耐用的金刚石增强型镶齿,可增加其耐磨性和抗冲击能力,从而提高单只钻头的进尺和机械钻速。此外,3 个排气口改善了钻头面清洁,从而延长了使用寿命和提高了机械钻速。

图7 Schlumberger Impax 气动冲击器系统Fig.7 Schlumberger Impax percussion drilling hammer system

2.4 高温硬岩地层井眼轨迹测量与控制技术

目前市场上没有商业化的MWD/LWD 系统能够完全满足深层、高温的地热钻井需求。三大石油服务商中,斯伦贝谢和贝克休斯的高温井眼轨迹测量与控制工具的最高使用温度是175 °C,而哈利巴顿公司的Quasar™MWD/LWD 工具序列,最高使用温度是200 °C,是目前市场上唯一一家可以提供使用温度>175 ℃的MWD/LWD 工具的服务公司[10-11]。

在高温地热钻井中,由于井眼轨迹一般不是很复杂,加上高温和井下情况复杂,通常作法是不下MWD 随钻测量工具。当需要进行井下测量时[例如,法规通常要求每 100 ft(1 ft=304.78 mm,下同)]进行一次定向测量,可采用电缆下入单点式或多点式的MWD 以取得定向数据和井底温度数据。由于井中有入井泥浆的冷却作用以及工具下入时间往往比较短,同时工具外面往往设计有保温套,因此它们通常可以在井底温度>300 °C 的井中正常工作。但是,由于循环和起下钻时间,使用可回收式MWD 系统非常耗时,会增加大量的非生产时间。

贝克休斯的300 °C 高温钻井系统采用的方法是为井下MWD/LWD 系统设计一套高温井下冷却装置,这套装置可以在井下温度300 °C 的情况下,确保电子原件温度保持在 175 °C 以下[6]。

2.5 高温泥浆与堵漏技术

地热高温钻井一般使用水基钻井液,由于钻遇地层往往为欠压地层和高温,泥浆系统一般需要低密度、低粘度钻井液系统,尽量减少聚合物添加剂的使用,以防止钻井液在高温的情况下变质而凝胶化。目前用于油基泥浆和水基泥浆的聚合物添加剂的最大使用温度是200 °C,高端聚合物堵漏剂的最大使用温度<200 °C。

地热资源的深度和温度差异很大。有的温度较低,比如,内华达州的Steamboat Mountain 和加利福尼亚州的Mammoth Lakes 井深约330 m,温度<200 °C,但加利福利亚州 Geysers 的井中,井深在2500~3000 m,产生的干蒸汽温度>240 °C。也有极端的情况,比如在日本的一口探井,在约3350 m处井底温度为 500 ℃[4]。

在超高温地热井钻井过程中,一般会配合地面泥浆冷却系统,阶梯式下入,连续循环以及泵入冷却水等降温方式,保持井底温度低于泥浆系统及添加剂允许的温度范围。同时尽量减少泥浆在井底的静置时间,以防止泥浆系统高温变质,以及由此带来的井底复杂情况,如井眼清洁、卡钻、井涌、有害气体(CO2、H2S)气侵等。

地热井的高产往往需要有发达的地下裂缝系统,但是对钻井来说,发达的裂缝系统会导致严重的漏失问题。有数据显示[1],由于井漏引起的时间和堵漏材料费用约占整口井成本的15%。地热井井漏事故发生频繁,并且往往非常严重,很多时候泥浆无法返至地面或固井时水泥浆无法返至设计的高度。因此,高温堵漏技术就成了非常重要的环节。

对于漏失不严重的情况下(<100 桶/h),一般采用堵漏材料(LCM)进行堵漏。堵漏材料一般包括片状、纤维状以及聚合物材料,比如纸张、棉籽壳、果壳以及不同粒径的碳酸钙石材。LCM 也可以根据情况提前加入钻井液系统,对预计有井漏问题的井段经行井壁加固,提高泥浆密度窗口,预防井漏事故的发生。对于漏失严重的裂缝性地层则采用LCM 处理剂(LCM Pills)。这些处理剂由特别的LCM 堵漏材料组成,一旦被放置在裂缝中就会膨胀,理想情况下会在放置后2 h 内在裂缝处形成桥堵。LCM 处理剂一般是通过钻杆直接在井漏地段进行加注,并让它在裂缝中膨胀和凝固。当钻进过程中遇到溶洞型漏失地层,或漏失严重、泥浆无法返出地面的时候,通常采用耗时的打水泥塞的方法进行堵漏。根据 Patrick Cole 等[12]对 20 多口地热井数据的研究结果,约87%的井使用了LCM 堵漏材料,有53%的井采用预加LCM 堵漏材料来进行井壁加固技术,有60%的井使用了LCM 处理剂进行堵漏,约有87%的井必须使用打水泥塞的方法进行堵漏。

以上传统堵漏方法的成功率一般很低,在地热井中总体成功率约为25%。Hyodo 等[12]在对4500个地热井漏事故的研究案例中发现,约有35%的案例使用了LCM 堵漏材料,47% 案例使用了水泥塞。在井深>1000 m 后,由于温度和压力增高,导致传统LCM 和水泥失效,成功率下降到7%。案例中,约60%的井属完全漏失情况,表明高温、高压地热钻井中遇到的裂缝性地层的复杂性。

值得注意的是,在生产井段如果发生井漏,不应采用打水泥塞的方法堵漏。水泥浆会对储层热水或蒸汽产量产生影响。在生产井段堵漏,应考虑使用可降解材料。

2.6 高温硬岩地层固井技术

地热井中水泥环有2 个重要功能:提供机械强度和腐蚀保护。为了实现这一点,地热井水泥环应与套管具有高粘结强度,并应具有不渗透性。传统油气井中使用的水泥浆类型在地热井中的使用受到限制,因为它们的高密度会引起固井过程中严重的井漏问题,并且对地热地层中存在的酸性环境和CO2气体非常敏感,影响水泥环在高温条件下的强度和密封性。传统做法是,在波特兰水泥(G 级)中添加缓凝剂和大约40%或更多的硅粉,但这并不能消除CO2和酸性侵蚀的问题。美国布鲁克海文(Brookhaven)国家实验室(BNL)开展过一项关于地热水泥系统的重大研究项目[4],旨在减轻或消除这些影响。该项目与Halliburton、Unocal 和CalEnergy 合作,旨在开发轻质水泥浆体系,该水泥体系在高达320 °C 的盐水温度下具有出色的耐酸和CO2耐受性。该研究项目成功地推出2 种新型水泥:磷酸铝酸钙(CaP)水泥和硅酸钠活化矿渣(SSAS)水泥。CaP 水泥主要用于抗CO2水泥,用于弱酸性(pH 值 5.0)富含 CO2的井下环境。SSAS 水泥主要用于抵抗含有低浓度CO2的高温、强酸环境。这2种水泥都是经济型水泥,因为它们使用的原料都是来自煤炭燃烧和钢铁制造过程的廉价副产品。Unocal 和Halliburton 在苏门答腊岛完成了4 口地热井,首次现场应用这种配方的水泥,并以“ThermaLock”命名将其商业化。SSAS 水泥比CaP 受到的关注较少,但实验表明,在高酸环境中具有良好的性能,在经历酸破坏后,SSAS 水泥表现出自我修复的特性。添加粉煤灰进一步提高了其耐酸性,因此SSAS 有望在高达200 °C 的高酸条件下用作低成本地热井水泥。

目前市场上地热固井水泥浆体系使用温度可以达到300 °C,但在井内温度快速变化时,固井水泥环容易出现破裂,影响封固效果与井筒完整性,这可能会导致气体运移问题。乳胶可以作为一种水泥添加剂来解决这一问题[12]。乳胶浆具有防气体侵入的特性,如果发生气体侵入,乳胶会形成具有一定强度的不透水膜,以防止气体进一步迁移到浆液中,并防止其通过环空上窜。

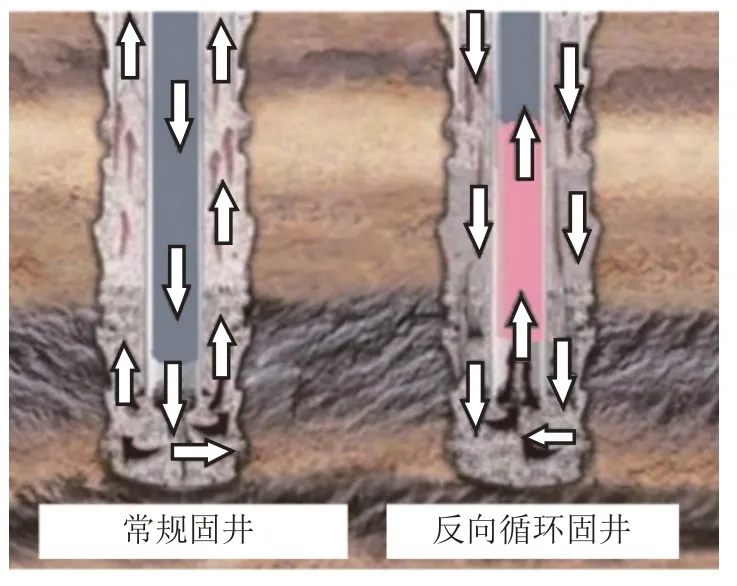

井漏问题在地热井钻井、固井中非常普遍。固井过程中如果发生井漏事故,会导致固井质量问题,以及复杂的挤水泥作业和复杂的套管设计与受力问题。因此地热高温固井技术应包括固井过程中的井漏预防技术。首先应该结合多学科进行一体化的井设计,包括套管、泥浆、固井、井眼轨迹、地应力、孔隙压力以及地层破裂压力等。具体固井技术包括:采用轻质水泥(泡沫水泥,加空心玻璃球粒等),采用乳胶添加剂,加入纤维堵漏材料等。另外还有一种防止固井井漏的方法是“反向循环固井“。水泥浆通过套管与地层之间的环空泵入,并通过套管内径返回。这样可以利用水泥浆重力的作用,大大地减少泵送压力,因此极大限度的减小对地层的压力,如图8 所示[12]。

图8 反向循环固井示意Fig.8 Reverse circulation cementing diagram

2.7 高温硬岩地层钻井过程中的温度控制措施

由于目前井下动力工具、测量仪器以及泥浆系统与地热井的需求还存在较大差距,为了满足地热硬岩钻井的需要,必须在钻井施工措施上进行调整和优化,尽量降低井下循环温度和降低工具下井时间[18]。以下是北美及其他地区应对井底高温的常规钻井措施。

2.7.1 泥浆冷却系统

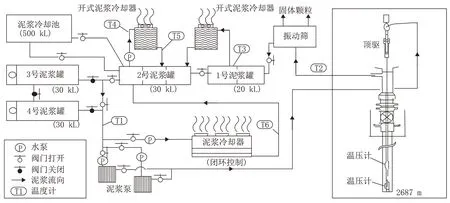

为了有效地降低井底温度,必须对出井泥浆进行降温。如图9 所示,2 个常规开式泥浆冷却系统,加上1 个闭环冷却系统和1 个500 m3的泥浆冷却罐。实测数据表明[13],1 口 3700 m 深的地热井,原始温度为 500 °C,在 8⅟2 in 井眼钻进的时候,返出泥浆温度在70 °C 左右,在使用地面泥浆冷却系统后,入井泥浆温度可以降到 40 °C 左右。当 40 °C 左右的泥浆泵入8⅟2 in 井眼到达井底后,井底循环温度达到170 °C。如果在井底停泵并分别静置7 和83 h,井底温度则分别上升到 280 °C 和 420 °C。因此,尽管地层原始温度很高,在采用地面冷却系统以及相应的降温措施后,井底循环温度应该可以降到目前工具和泥浆系统可以承受的范围。对于泥浆系统来讲,在井底循环温度达到300 °C 左右的时候,泥浆开始变质。因此保持井底泥浆循环,尽量减少井底泥浆静置时间非常重要。

图9 钻井泥浆冷却系统(SPE-65104)Fig.9 Drilling fluid cooling system (SPE-65104)

2.7.2 梯次下钻循环降温

另外一个常规做法是,当下入井底钻具组合时,在预先确定的深度停下来进行循环降温。在温度较高的情况下,必须进行一边下钻一边循环的方法对井眼和井下钻井工具、仪器进行降温。并采用MWD 的测温功能,随时监测井底循环温度,控制在井下工具温度允许范围之内,必要的话,提高泵速和增加循环时间。

2.7.3 定点冷却水循环降温

起钻时,通常泵入冷却的钻井水和冷却的泥浆对井眼和井下工具、仪器降温。实测数据表明,分别泵入冷却水(13 °C)10 m3和 30 m3,出口泥浆温度分别降低 9 和 11 °C[13]。

2.8 高温井控技术

高温地热钻井对钻井施工安全与井控提出了特殊的要求。目前的防喷器组合最高的使用温度是150 °C,如果使用高温橡胶密封件的话,最高温度可以达到 177 °C[4]。在地热井钻井施工过程中,需要采用特殊的井控设备和措施来满足安全要求。

生产井段井漏事故处理一般比较困难,为了避免产层的污染,一般不使用永久性的堵漏材料,因此有时需要边漏失边钻进,也就是说,在钻进的过程中会产生蒸汽或热盐水。这在The Geysers 地热产区是比较普遍的做法[4]。通常The Geysers 生产井段使用空气钻井,产出的是干蒸汽,采用的方法是“控压钻井”。如果地层产出的是热盐水,其钻井风险更大,替代方案是允许适度井漏,允许部分泥浆流失到生产裂缝中,稍后完井过程中通过回流来清理地层污染。

导致井控问题2 种情况:一是当热流体从深处循环至地表时,由于压力降低,导致热流体变成蒸汽,从而导致蒸汽喷出,同时井底压力降低,地热流体进一步流入井筒,从而导致失控;二是由于井漏导致井筒中的液位和压力突然下降,从而发生同样的失控情况。

高温地热井一旦失控,大量喷出的超高温水蒸气会导致人员烫伤等严重安全事故。因此对高温地热井井控设备提出较高的要求。地热井防喷器一般要求全套防喷器组,即至少包括以下5 个部分:旋转头、环形防喷器、钻杆、盲板以及剪切闸板防喷器。防喷器组下面必须安装钻井四通连接压井和回流管线。当循环排出高温流体时,温度和压力都会很高,甚至可能超过这些设备的温度限制。因此,在压井作业期间,如果温度可能超过防喷器组的工作温度,则应在钻杆闸板下方连接一条冷却管线,泵入冷却水对防喷器组进行降温。

3 结语

高温硬岩地层地热钻井,尤其是超高温(200~350 °C)硬岩地热钻井目前市场份额比较小,单靠地热钻井行业,技术发展速度慢。随着油气行业钻井技术的不断完善和发展,相应的高温高压钻井技术可以直接和间接地应用到地热高温硬岩钻井上,包括:高温地热井设计,井筒生命周期完整性技术;高温、超高温坚硬岩石钻头设计与生产技术;高温井底动力钻具技术;高温井眼轨迹测量与控制技术;高温泥浆与堵漏技术;高温固井技术;高温钻井过程中的温控措施以及高温井控技术[14-17]。通过采用上述系列高温钻井技术和措施,基本能够满足目前地热钻井的需要。但是,目前地热钻井正在朝着更深层的基岩、更高温、更高压的趋势发展。尤其是新型的“ 增 强 型 地 热 系 统 ”(EGS-Engineered/Enhanced Geothermal System)以及更前沿的“高级地热系统”(AGS-Advanced Geothermal System),将需要油气钻井行业更多的投入和研究,将油气钻完井的高温高压钻井技术和水力压裂技术等应用到地热井钻探与开发方面来[18-19],以突破地热开发受地域、地温以及储层条件的限制,进一步完善地热钻井技术,提高施工效率,降低钻井成本,以提高地热可再生能源开发的经济性、可持续性,提高竞争能力。