复合解堵技术在天然气水合物开发中的应用可行性分析

史浩贤,谢文卫,于彦江*,钟奕昕,史志习

(1.中国地质调查局广州海洋地质调查局,广东广州510760;2.中国石油化工集团华东石油局,江苏南京210019)

0 引言

我国海域面积辽阔,海洋矿藏丰富,近些年,海洋中的油气产量占比逐年提升。第173 个矿种天然气水合物在我国南海海域储量巨大,被认为是21 世纪最有可能替代石油的新型能源,2017 年和2020 年我国在南海分别实施两轮天然气水合物试采工程,取得了巨大的成功,为天然气水合物产业化进程奠定了基础[1-2]。不论是海洋油气的开发,还是天然气水合物试采,在生产周期内均面临生产通道渗透率降低带来的产量下降问题。因此,快速分析堵塞原因,判定堵塞区域,并针对性选取解堵工艺,实现生产通道的渗透率恢复,可为保证井筒稳产、实现能源的最大化开发提供支撑。

1 堵塞区域及类型

在油气井生产测试过程中,通过油井产液、产油、动液面、地层压力、井底压力等数据异常或波动情况,可较直观地判断地层或井筒挡砂介质是否出现堵塞[3]。但如何分析堵塞的原因并根据实际情况选择解堵工艺,则存在较大技术困难。常规油气或新兴能源的获取过程中,因人为施工注入井筒的物质,以及从地层分解的物质,包括气、液、固、微生物等,通过复杂的物理、化学反应形成了各式各样的堵塞物,这些物质在运移的过程中,因流动状态的改变产生滞留,形成堵塞,如有机油泥堵塞、地层颗粒堆积堵塞、井内杂质堆积堵塞、“二次水合物”堵塞等。以生产井为例,将堵塞区域进行划分,主要包括以下几种。

1.1 地面集输管线堵塞

在钻井平台或油气生产平台上,实施油气测试或生产过程中,井底产出砂与油管脱落物、前期施工滞留井底的固相、液相物质等会在生产管道或地面测试流程管线中(图1)形成化学结垢或堆积阻塞,气井生产过程则存在“二次水合物”生成现象,造成管线堵塞,影响产气效率。

图1 测试流程管线Fig.1 Test process pipeline

1.2 井筒堵塞

油气进入井筒后,一般使用电潜泵(ESP)辅助举升,产层至井口段采用in(1 in=25.4 mm,下同)或3⅟2 in 等不同规格油管作为流体通道,同前文介绍原因类似,ESP 会因井筒液体内固相含量的增加而加速磨损,以致提前损坏。而油管会因结垢、油污堆积导致节流面积减小,并带来其他井内复杂工况,最终影响产量。

1.3 挡砂介质堵塞

常用的挡砂介质包括不同类型的筛管(图2)及充填砾石,大粒径地层砂无法通过挡砂介质,逐渐形成桥架并堆积,堵塞挡砂介质。不同射孔孔眼部位的砾石充填层内的渗流压力分布不均,导致筛管过滤介质堵塞存在一定非均匀性和随机性[4]。

图2 不同类型挡砂筛管Fig.2 Different sand control pipes

1.4 地层孔道堵塞

钻完井过程中,如洗井、压裂、充填等可能会对近井筒地层孔隙造成伤害,降低渗透率。同时,在沉积作用下,储层形成由颗粒骨架与孔隙填充物组成的地质结构,开采时,受负压影响,孔隙内油、气、游离水产生流动,并携带地层颗粒运移,存在堵塞地层孔隙的可能。

2 堵塞成因及特征

2.1 堵塞成因

地层堵塞的特征是多方面的,几乎所有的井在堵塞前都有一定的前兆[5]。目前造成油气井堵塞的原因主要有以下几个方面。

2.1.1 堵塞物成分

由于地层内部岩石颗粒构成复杂、各种流体成分交杂不明,在地层未打开前保持稳定状态,一旦该区域温度、压力等环境参数变化后,原有状态无法继续维持,各种成分之间相互接触、反应、聚集等,成为油气井堵塞的初始成因。

2.1.2 施工作业

历次施工作业对地层的扰动,使地层原有颗粒、流体与注入物发生反应产生堵塞物,如腐蚀、微生物繁殖、有害无机离子等,这些物质逐渐堆积并在地层孔隙或近井筒改造区域生长,无法随着流体运移排出井筒,使地层渗透率明显降低。

2.1.3 不合理生产制度

海上油气井生产、测试阶段,若采用不合理的生产制度以获取短期内油气产量,一般会增加生产参数,这会造成井内液面下降,持液率降低,其原因是地层孔隙堵塞或渗流面积减小造成流体摩阻增加,导致地层补液减少,流速减慢,更加难以携砂与自行解堵,最终导致渗透率明显降低。

2.2 堵塞特征

油气井生产测试过程中,堵塞一般存在以下特征:

(1)堵塞类型的多样性和随机性,由于堵塞物质种类多、堵塞区域范围广、堵塞诱发因素多,造成堵塞具有一定的随机性,尤其是油嘴处堵塞、气井中泥线上下50 m 内的“二次水合物”生成,在较短的时间即可堵塞产气通道,造成生产测试中断。而堵塞类型主要有结垢堵塞、细菌堵塞、乳状液堵塞、水堵塞、储层润湿反转以及微粒堵塞等[6-7]。

(2)堵塞程度的空间分布具有规律性,不论直井、水平井或者其他形式的开发井,在堵塞体随时空演化的过程中,存在距离产出口越近,堵塞物粒径越大,堵塞物质越多的情况。而井筒流体无法携砂[8]时,则会形成积砂。人为作业造成的堵塞也在井筒水平段、井斜角 30°~60°[9]附近形成堆积区。受开采影响,距离井筒近的区域堵塞的可能性较大,而远离井筒区域,地层较稳定,孔隙不易被堵塞。

3 解堵类型及应用

目前,石油天然气领域应用的解堵技术种类繁多,经调研将其分为4 类,分别是物理解堵技术、化学解堵技术、生物解堵技术以及复合解堵技术。

3.1 物理解堵技术

典型的物理解堵技术有以下几种。

3.1.1 超声波解堵

超声波解堵技术20 世纪70 年代在苏联进行首次应用,20 世纪末引入我国。主要应用于解除无机垢造成的堵塞,其原理是利用大功率超声波发射器在堵塞结构内部引起高频微振动,从而达到解除堵塞的目的。实验证明在一定范围内,筛管布孔密度越大、作用距离越近,超声波作用时间越长,解堵效果越好[10]。

3.1.2 高压注水解堵

该技术利用流体的高速高压将油管内附着物清除,提高油管内壁的光滑度,减小沿程损耗。其次可冲洗筛管及近井带,使原聚集微粒破碎分散,改善表皮系数,从而提升产能[11-12]。该技术通过钢丝作业将油井循环滑套打开,将清水通过酸化泵从采油树顶部挤入地层,通过大排量挤注清水的方式,使管柱和近井污染地带得到彻底冲洗。此工艺首次成功应用于渤海油田 A01ST1 井,自 2017 年 10 月至今,共实施油井 12 井次(图 3),累计增油量 1.08×104m3。

图3 高压注水解堵应用实例Fig.3 Field cases of hydrolytic unplugging with high pressure injection

国外学者利用高压注水脉冲的方式,对由硅酸盐及腐蚀产物造成的堵塞进行解堵,实验表明,在45 次水力脉冲后,50%以上附着于筛管的堵塞物会被清除[13]。主力层厚度、储层能量、含水情况、伤害程度、注水压差等均可影响注水解堵效果。

近年来,一种体积小、设备少、无需拖动管柱、成本更低的高压脉冲水力振荡解堵技术被应用于渤海油田K12 井,连续液动解堵作业持续6 h,经3 d 时间日注水量稳定在570 m3,达到该井的日配注量,效果显著[14]。

3.1.3 电脉冲技术

电脉冲技术源于20 世纪50 年代,70 年代开始应用于油田修井作业。通过井下仪器在油层位置高压电流脉冲放电产生液电效应来实现储层物理解堵[15]。使用时,脉冲产生的各向同性冲击波会以冲量或冲击压力的方式作用于地层,使地层产生新裂缝或微裂缝,同时振落岩石颗粒表面的粘土胶结物,解除孔喉道堵塞。井下由高压直流电源、高聚能电容储能器、能量控制器和能量转换器组成,地面为电源控制柜。应用时用电缆车将井下部分送到油层位置,并与电源控制柜连接,打开开关,将高压直流电送至电容中释放高压脉冲电流。2009 年,该技术在长庆油田姬塬地区实施解堵作业18 口,措施有效率88.9%[16]。

物理解堵是对堵塞物质通过振动、冲刷、负压抽吸等作用,实现堵塞物的破碎、消除、清理,达到解除堵塞物质的目的。物理解堵技术自20 世纪中叶发展起来,经近几十年的不断完善,对基本物理属性如声、电、振动、热、压等充分挖掘,将其应用于油气田的解堵中,取得了良好的应用效果。

3.2 化学解堵技术

3.2.1 JDJ-1 化学解堵剂

由有机溶剂、多种阴离子、非离子表面活性剂等组成。可显著降低油水界面张力,有效解除入井液滤失水、胶质、沥青质等引起的污染和堵塞。使用时,将配制好的解堵液从油管或油套环空挤入,用清水顶替到目的层段,关井4 h 后即可开井生产。1998年,在濮城油田解堵作业47 井次,油水井见效率95.5%[17]。

3.2.2 热化学解堵剂

由KA 和KB 发热剂组成,通过热化学反应:2KA+KB=KC+N2↑ +Q,其 中 Q=+103.8 kJ/mol(对比反应C+O2=CO2+Q,其中Q=+392.7 kJ/mol),混合后发生反应释放大量热能,高温可解除蜡、胶质等堵塞。同时大量氮气逸出,有利于反应后的产物及熔化后的堵塞物的返排。应用时将分罐配制KA 和KB 溶液,利用泵车向油管挤入溶液,使其在油管内混合并反应,清水顶替,关井4~6 h 后排液投产。1993—1994 年,在新疆油田进行热化学解堵施工 130 多井次,总有效率为 95%[18]。

3.2.3 NHD-G2 复合酸解堵剂

常规的酸化解堵体系处理功能非常有限,不能解决复合伤害的问题,且对疏松砂岩骨架破坏大。为此,中海油能源发展有限公司研发了NHD-G2 复合解堵体系,该体系主剂1 中包含有机硅酸和有机长链,硅酸根离子能缓慢溶蚀粘土和长石,且体系基本不与岩石中的二氧化硅反应(图4),具有保护骨架功能,适合疏松砂岩储层;有机长链能降解水基泥浆中的聚合物成分;主剂2 多步电离出HF,有效溶解储层中泥质的铝硅酸盐成分和水基泥浆中的固体成分,从而实现解堵。利用钻杆多点拖动酸化工艺,2013 年 8 月,该解堵剂于西江 24-3 油田 A4ST1 井成功应用,该井日产油量从200 bbl(1 bbl=159 L,下同)增加到 396 bbl,效果非常明显[19]。

图4 钻井液残渣溶解后对比Fig.4 Comparison of dissolved drilling fluid residues

国外学者研发的新型除垢剂(主要由NH4Cl、Na2SO4、KCl 组成),通过化学反应去除近井带储层孔隙中的堵塞物。岩心驱替表明,该除垢剂不与储层骨架颗粒发生反应,同时对硫酸钙垢具有明显的溶解作用。实践表明,应用该除垢剂后,生产指数较初始值提高5.7 倍[20]。此外,国外学者用一种新型催化转化剂(EDTA)解决钻完井泥浆中重晶石造成的泥饼堵塞或近井带堵塞问题,在pH=12 的碱性环境下,将BaSO4转变为BaCO3,同时改变泥饼表面润湿性。实践表明对水基泥浆的解堵效果达到87%,油基泥浆的解堵效果达83%[21]。

化学解堵技术一般采取输送固定配方的化学解堵剂至堵塞段,通过溶解、聚合等化学反应,破坏或消除原堵塞物质,达到疏通井筒筛管、解除地层堵塞的目的。相比于物理解堵,化学解堵技术起步稍晚,但发展迅速,将不同解堵剂组合,形成种类繁多的解堵配方,应用在有机垢、无机垢造成的堵塞中。

3.3 生物解堵技术

3.3.1 Apollo 生物酶

该生物酶由酶(Gyeenzyme280-CAI)、稳定剂、水组成。通过改变岩石润湿性、降低界面张力、剥离油膜、烃降解等作用,达到去除油泥等混合堵塞的目的,同时对油田管线无腐蚀,环境无污染。适用于解除有机重垢和无机垢复合堆积、粘土水化膨胀、地层颗粒运移等造成的近井带孔隙堵塞。应用时通过技术管柱泵送至堵塞井段,生化反应结束时,化学性质和数量不发生变化,也不被破坏,重新分离后酶可以反复使用,使用时一般浓度控制在7%~11%,作业时间约 3~7 h[22]。2000 年,在桥口油田成功应用,其中桥18-24 井由停产状态解堵后日产油8 t 以上,累计增油1867 t。2004 年,在百色油田成功应用,对不同类型油藏进行13 口井14 井次施工,有效率为85.7%,产出投入比 11.74[23-24]。

3.3.2 SUN 生物酶

SUN 生物酶主要由:蛋白质-复合酶(NOYEES)、复合生物活性物(BIO-A)、生物活性物(BIO-P)等组成。原理是利用活性物质激活催化反应,促进物理化学作用快速进行,从而将油垢从堵塞处剥离、降解、稀释。并释放稀释油,同其他分散油快速聚并,形成连续的稀释油墙、油流带而通过孔喉。活性物残留在岩石表面形成覆膜,可稳定岩石,使岩石表面变为水润湿,阻止再次结垢。应用时按设计用量配制溶液,接好设备、憋泵、停井、放套气、关闭生产闸门、开注入管线闸门、连续注入解堵液、替入液,关闭注入管线闸门,停井等候反应1~3 d,开抽生产。2003 年7 月胜利油田埕北4A-G4 井,经套管注入8% 的SUN 生物酶解堵剂清水溶液40 m3,关井 3 d 后恢复生产,生产 474 d 后,累计产液15992 t,累计产油 11597 t[25]。

在SUN 生物酶基础上,调整原有组分含量,研发出SUN-B2 生物酶。该酶在江苏油田韦8-21 井应用后,产液量由5.1 t/d 升至7.4 t/d,产油量由2.4 t/d 升至 3.8 t/d[26]。

3.3.3 AP 生物酶

AP 生物酶是一种运用基因工程、细胞工程、酶工程等现代生物工程技术制成的一种以蛋白质为基质的非活性制剂,能使储层中原有附着在岩石上的原油迅速分离达到增产的目的。其可释放岩石颗粒表面碳氢化合物并改变岩石润湿性。渤海P 油田为复杂小断块稠油油田,开采中有机质析出造成近井区域堵塞。2019 年初,该井现场实施生物酶解堵作业(图5),施工后关井浸泡120 h 后开井生产。解堵前日产液18 m3,日产油7 m3。解堵后日产液增至3倍,产油增至 2 倍,解堵效果良好[27]。

图5 P1 井生物酶解堵施工曲线Fig.5 Construction curve of bio-enzyme unplugging of Well P1

生物解堵技术起源于20 世纪50 年代的苏联和美国,最早由美国阿波罗分离技术公司研发[28],70年代早期引入我国,并逐渐发展起来。生物解堵技术一般将不同类型生物酶作为解堵介质,生物酶作为一类具有催化活性和特殊空间构象的生物大分子,能够快速将碳氢化合物从固体表面剥离,并将高分子聚合物的骨架断裂,降低为低分子量聚合物,破坏紧贴在泥饼中的聚合物长链,从而快速清除泥饼,达到消除堵塞的目的。油气行业常用的酶体系为多糖类聚合物糖苷键特异性水解酶[29]。

3.4 复合解堵技术

目前应用最广、类型最多的即复合解堵,常见复合解堵技术有以下几种。

小烧杯、锥形瓶、容量瓶、漏斗、量筒、滤纸、剪刀、试管、试管架、移液管等;1~4 kW微波干燥机 上海隆誉微波设备有限公司;DZ-400/2ES真空包装机 华联机械集团股份有限公司;YX-280A手提式压力蒸汽灭菌锅 上海颐鹏集成设备有限公司;AUY220 电子天平 梅特勒-托利多国际有限公司;TA.XT plus食品物性测定仪 超技仪器技术有限公司;BCD-196KF冰箱 青岛海尔股份有限公司;C21-ST2106电磁炉 广东美的生活电器股份有限公司;KA-6189抽真空腌味机 深圳瑞丰电器公司。

3.4.1 振动+化学解堵技术

该技术将振源产生的振动波与化学增产措施相结合,对特殊复杂油气田开发中的堵塞进行解堵。在胜利油田孤东采油厂,首次利用新型大功率井下双重可振动装备XAPJ-2 对9 口稠油油藏注气井进行复合解堵。结果表明,注气井降压效果较好,注气压力平均下降20 MPa,3 口井解堵后的注气压力均降到 15 MPa 以下[30]。

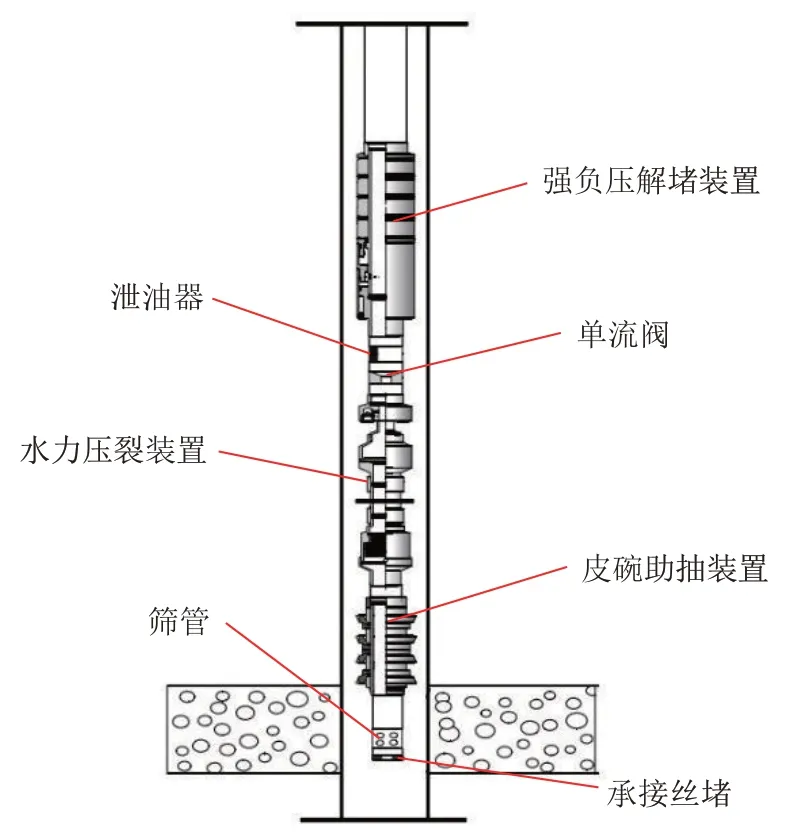

近些年,振动负压+酸化解堵工艺兴起,工艺管柱见图6,使用时,将振动器对准需要处理的不同油层部位进行分层振动处理,采用酸液处理无机垢,高压振动处理有机及颗粒类堵塞物质。振动酸化完成后,投球进行强负压作业,处理油层堵塞的同时也可及时返排脱落的垢片、残渣,杜绝酸化污染,适用于结垢严重酸液注入困难的井。2016—2017 年吉林油田英台采油厂开展振动负压酸化5 口井,有效率80%,有效期12 个月以上,平均单井增油100 t以上[31-32]。

图6 振动酸化负压复合工艺管柱Fig.6 Vibration acidification negative pressure composite process string

3.4.2 高压旋转射流+化学剂解堵技术

高压水旋转射流技术是中国石油大学研制的一种物理解堵技术,HB 化学剂是华北油田针对二连低渗透砂岩油藏的地质和开发特征,研制开发的一种化学解堵技术。该技术原理:(1)射流具有强烈的压力震荡和冲蚀岩石效果,震动频率达几千至上万赫兹,压力脉动幅度达24%~27%;(2)射流的空化作用能产生比射流冲击压力高8.6~100 倍的瞬时空化冲击压力和高达上千度的瞬时高温;(3)伴生频率达上千赫兹的高频空化噪声(超声波);(4)HB 复合解堵剂中含有机溶剂、清垢剂和多种表面活性剂,可有效地解除蜡、胶质沥青沉积物、酸溶盐、粘土颗粒等复合垢物对井周地层污染和堵塞[33]。这4 种综合作用,一方面使地层堵塞物松动脱落随液体排除,同时使岩石裂缝延伸扩大并产生新的微细裂缝网;另一方面可降低原油粘度,改善原油流动性,从而解除油层污染和堵塞,提高油井产量和水井注水量。应用时,解堵装置用油管送至井下射孔段,地面水泥车打压,化学解堵剂通过油管、单液阀和过滤器后进入旋转射流发生器,产生多股径向高压水射流(图7),其中两倾斜的侧向射流产生旋转力矩。地面拖动管柱,使射流装置在射孔段上下移动,产生脉冲压力。联合解堵工艺技术在二连油田A3-47 井进行解堵试验,取得了累计增液3336 m3、增油783 t 的解堵效果[34-35]。

图7 井下施工管柱示意Fig.7 Schematic diagram of the downhole construction string

3.4.3 水力冲击压裂+强负压解堵技术

该技术通过水击现象使油层井段产生显著高于油层破裂压力的高压,在油层产生多条微裂缝,从而实现提高油层导流能力的目的。并对油层产生强烈的负压抽吸,使油层近井地带的堵塞物被抽出油层。该技术适用于以机械杂质堵塞为主、地层压力较高的油井。施工时,用水泥车打压,压力上升到爆破压力时爆破片被打开,产生水击现象(图8),从油管打压,将强负压解堵装置坐封,以作业机为动力,整体提放管柱,产生负压抽吸,最终达到增产增效的目的[36]。2013 年在双北 26-44 井应用,平均日产液达到 14.7 t/d,产油 3.2 t/d,累计增油 726.7 t,日增油3 t/d。

图8 水力冲击压裂及强负压解堵管柱结构示意Fig.8 Structure of the hydraulic fracturing and strong negative pressure unplugging string

复合解堵将物理、化学、生物解堵技术高效结合,通过不同的解堵机理对同一堵塞物质的解除,实现单一解堵技术无法达到的解堵效果。复合解堵以物理复合、化学复合、物理+化学复合为主,是未来解堵工艺发展的主要方向。

此外,现场应用较多的解堵技术,如物理解堵中的:井下电脉冲、负压、水力振动、高压水射流、水力压裂、高能气体压裂、声波、连续油管冲砂等技术。化学解堵中:CEA、GD-951、CY-3、JD 多相、热酸助排和多氢酸酸化、SNT-05 新型高效原油破乳剂、自生微乳酸等技术。生物解堵中还有:ZJ-UB 生物酸、酶博士Dr.Nzyme300 系列、BE-1 生物酶等技术。复合解堵中如:冲击波+酸化、振动+负压酸化、酸碱复合、暂堵+多氢酸+负压返排酸化、CO2+添加剂及铵盐+亚硝酸盐+有机溶剂等[37-50],实现对不同堵塞类型的高效解堵。目前解堵工艺在国内“三桶油”及其他各油田已广泛应用。

不难看出,解堵技术融合了声学、电学、振动、高分子和生物工程等学科,呈现多类型、多学科耦合的发展趋势。

4 天然气水合物开发适用解堵工艺分析

为推动海域天然气水合物产业化开发,寻找适应南海天然气水合物储层特性,同时具备环境友好型的解堵工艺,是未来需要重点研究的内容之一。

南海天然气水合物储层浅软未固结,降压开采手段导致地层微蠕动变形,造成地层出砂[51],日本首次天然气水合物试采即因出砂较多提前关井[52]。目前,针对泥质粉砂储层的原位固砂-控砂技术尚不成熟,应用效果也未可知。而大规模的排砂生产不利于ESP、除砂器、分离器等设备的长期稳定运行。筛管和充填砾石一定程度上解决出砂和挡砂问题,但随着天然气水合物开采周期延长,不同入井物质会在近井筒发生架桥、堆积,形成以泥、砂等无机物为主,另含少量微生物、油泥的结构型堵塞。同时,长期开采造成天然气水合物分解区温度降低,极易在井筒周围形成二次水合物,造成冰堵。堵塞形式包括粗组分分选桥架、局部砂团和整体砂桥[53]。

为延长天然气水合物开采周期,提高采收率,在天然气水合物井开发一段时期后,需采取适当的解堵措施对近井筒带的产气通道进行疏通,以恢复油管、筛管、砾石层或者近井带地层孔隙的渗透率,降低沿程摩阻。笔者将解堵技术的特点进行归类,评价其应用于海域天然气水合物开发的可能性,见表1。

从表1 可以看出,物理法虽适用于解除无机物造成堵塞,但不适用于成分较复杂、类型较多的堵塞。而化学法、生物法虽然对微生物、油泥等堵塞具有较好解堵效果,但可能造成的二次堵塞和环境风险不可忽视。中国和日本天然气水合物试采均采用复杂孔喉类的预充填筛管或膨胀筛管,一定程度上加剧了堵塞的不利影响,因而仅靠单一的解堵工艺无法最优地解决天然气水合物开采时的堵塞问题。寻求多解堵技术复合,有效恢复渗透率的同时减少井内复杂情况的发生,将是未来天然气水合物开采提高稳产周期的重点。

表1 不同解堵工艺特点及应用于天然气水合物开发的前景Table 1 Features of different plugging removal processes and prospects of their application in natural gas hydrate development

5 结论与建议

(1)多成分、多类型的堵塞机理研究匮乏。由于人为注入、地层组分、微生物等物质之间在一定温压作用下发生复杂的物理、生化反应,造成井筒自下而上不同区域、不同种类的堵塞,影响测试生产。应结合环境要素开展堵塞物在时间、温度、压力等参数耦合下的模拟测试研究,揭示不同类型堵塞机理。

(2)堵塞类型难以准确判定,无法实现对症下药。油气生产过程,难免出现各种类型的堵塞,但在井内监控措施有限的情况下,只能通过零碎信息判断堵塞类型,进而选取解堵措施,存在较大的随机性与偶然性,易耽误生产,增加成本。因此应结合流动保障技术,建立成熟的堵塞响应机制,对堵塞区域、堵塞类型、堵塞程度进行量化与提前预警,做到因堵寻解,对症下药。

(3)单一类型的解堵措施发展受限,需寻求复合解堵技术的发展。新型能源的兴起,面临更加复杂的油气流动保障需求,单一解堵技术无法解决现场复杂情况,应突破传统思路,将不同解堵方式有机结合,适应现场需求。解决海域天然气水合物开发中的解堵问题。