牧草干燥技术与装备研究进展

孙庆运, 于启娜, 贾振超, 武文璇, 赵峰, 韩梦龙, 王光辉*

(1.山东省农业机械科学研究院, 山东 济南 250100; 2.中国农业大学, 北京1000083)

近年来随着国家经济的快速发展,农业产业结构不断调整,传统的“粮-经-饲”三元结构向“粮-经-畜-草”四元结构进行转变,依靠农作物秸秆加精料的传统落后饲喂模式已不能满足现代畜牧业的发展要求,亟需高产优质牧草来满足优质饲草料日益增长的需求[1-2]。我国草地资源丰富,但是牧草生产机械发展较为滞后,造成我国一直处于草产品自给严重不足的状态。为了满足现代畜牧产业发展需求,我国长期进口牧草产品[3]。

牧草干草是主要的牧草加工产品,约占草产品的70%,牧草干燥加工是影响草产品品质的重要环节[4]。干燥生产与收获工艺密切相关,根据气候条件以及干燥加工的需求,国内外提出了不同的收获工艺,形成了不同的牧草干燥生产模式[5-8],如图1所示。目前国内主要的牧草干燥加工生产方法采取干法收获工艺,通过自然晾晒将牧草含水率降至安全含水率以下,然后进行打捆。湿法收获工艺结合了自然晾晒干燥和机械干燥工艺,将收割后牧草在田间自然晾晒至含水率30%~45%,随后捡拾并运至工厂进行机械干燥加工,减少了牧草在田间停留时间,降低了天气条件变化影响牧草收获加工的风险。直接收获工艺,则通过牧草联合收获机将田间种植的牧草收获、切碎、装车后,由田间运至干燥工厂,直接进行机械干燥作业,能够在不利天气条件下完成牧草高效干燥加工生产。

图1 牧草收获、干燥加工工艺流程图Fig.1 Flow chart of forage harvesting and drying processing

部分发达国家研究牧草干燥加工起步较早,目前牧草干燥加工技术和设备应用已经比较成熟,实现了牧草干燥加工机械化[9-12]。国内研究学者在此基础上,结合我国牧草的生产特点,对牧草的干燥特性和装备进行研究,确定相应牧草干燥技术,并设计了不同类型的干燥设备,促进了牧草干燥加工机械化的发展。本文对国内外牧草干燥技术和装备研究进行了概述和分析,总结了牧草干燥加工产业发展的制约因素与研究方向;通过消化吸收国外先进干燥技术,发展具有中国特色的牧草干燥加工技术体系,实现我国牧草高品质、高生产率的干燥生产。

1 不同干燥方式下牧草干燥动力学与品质研究

牧草的干燥过程可分为生理与生化阶段。将牧草刈割后晾晒至含水率40%左右这一阶段称为生理阶段,该阶段散失的主要是自由水,牧草水分主要通过气孔、维管系统散失,干燥速率较快。同时由于细胞具有活性,不断消耗牧草自身的营养物质维持生理活动,因此加快这一阶段水分的散失,能有效减少营养物质的损失,缩短干燥时间[13-16]。第二阶段为生化阶段,此时植物细胞失去活性,蛋白酶参与生化反应。在植物体内蛋白酶和阳光的共同作用下,可溶性营养物质如可溶性蛋白质、细胞内的纤维素、叶绿素和胡萝卜素随干燥时间的延长,其含量快速下降。因此为保证牧草营养品质,在生化阶段应加快牧草降水速率,减少阳光暴晒、雨淋等[13,17]。

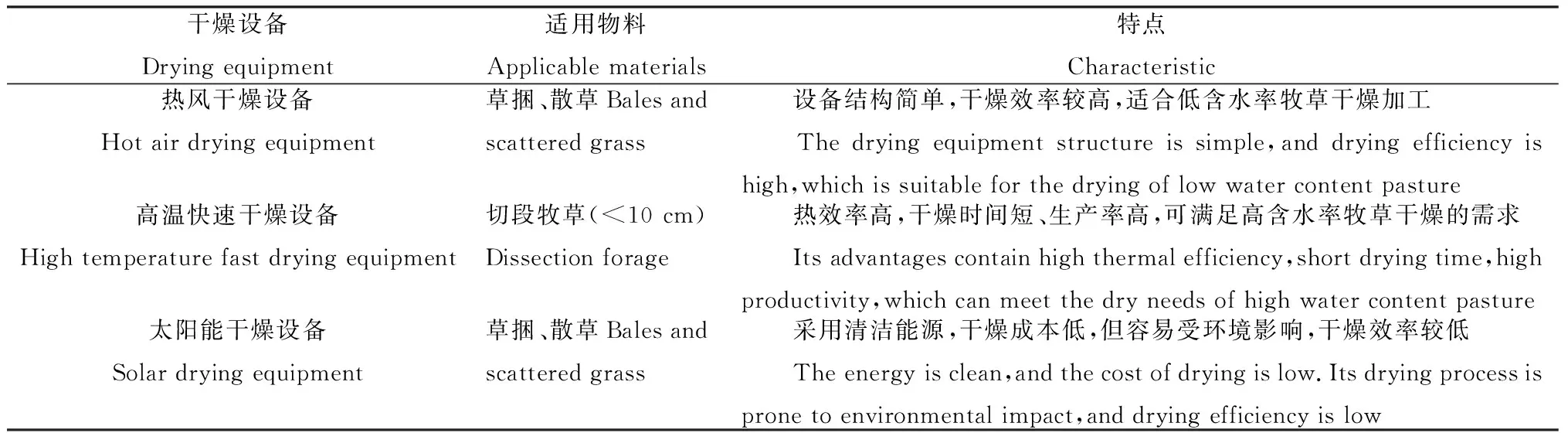

目前主要的牧草干燥方式有自然干燥、热风干燥、高温热风快速干燥、太阳能干燥等,而红外干燥等其他方式在牧草干燥特性相关的研究较少,不同干燥方式特点如表1所示。

表1 牧草主要的干燥方式Table 1 Main drying methods of forage

1.1 自然干燥

作为一种传统的干燥方式,自然干燥是我国牧草青干草调制采用的主要生产工艺。按照是否接受阳光照射可分为晒干和风干(阴干)。在满足田间晾晒条件下,牧草在田间晾晒至安全含水率后打捆收获,这个方式减少了干燥设备的投入,生产成本低,但由于在晾晒过程中要翻晒及晾晒后打捆收获作业,机械多次干预,造成干草叶片脱落,较严重地影响了牧草品质[18]。图2为牧草田间晾晒现场。

图2 牧草田间晾晒Fig.2 Forage drying in the field

一些研究学者研究了不同干燥方式、预处理方式等对牧草营养品质的影响。通过分析自然干燥后牧草营养品质的变化,发现长时间阳光照射,牧草中的一些营养成分会发生分解,造成营养物质含量的损失;直接阴干和堆放会造成霉菌率增高[19]。陈秉龙研究了晒干、风干和机械干燥对燕麦草(AvenasativaL.)营养品质的影响,表明晒干营养损失最大,风干次之,机械干燥最小[20]。在自然干燥的基础上,结合化学物理预处理方法,如喷洒化学药剂、压裂牧草茎秆等,能够降低自然干燥的时间,提高干燥效率。研究表明喷洒化学药剂有利于水分的散失,减少营养品质损失,维持矿物质含量[21],且对干物质、粗蛋白、纤维的消化率没有影响[22-23];茎秆压裂处理提高了苜蓿(MedicagosativaL.)的干燥速率,使苜蓿保持较低的酸性洗涤纤维(Acid detergent fiber,ADF)和中性洗涤纤维(Neutral detergent fibre,NDF)含量以及较高的可溶性糖(Soluble sugar content,WSC)含量、粗蛋白(Crude protein,CP)含量,是有效的调制方式[8]。另外刈割时间、集拢时间、草条厚度、翻晒次数以及晾晒时间对牧草干燥速率和干燥品质都有影响,在田间自然干燥过程中,集拢时间越长,草条厚度越小,翻晒频次越多,越有利于干燥速率提高,而提高翻晒频次会造成营养物质含量降低;另外田间干燥过程中存在返潮等现象,研究表明集拢时间在刈割后2 h,草条厚度10 cm为最佳的干燥条件[24-25]。在同一天中,刈割时间越早以及晾晒时间越短,营养物质流失越少,干草品质受刈割时间、晾晒时长交互作用的影响[13]。不同地区气候条件差异较大,尹强结合宁夏和青岛不同气候条件,提出了有利于减少干燥过程中牧草营养物质损失、提高可饲喂价值的相应干燥工艺[26]。

天气变化,特别是降雨会影响牧草的自然干燥过程,造成营养品质损失。雨淋对天然牧草干燥特性和营养品质影响的研究表明,雨淋后天然牧草的干燥时间延长24 h,且粗蛋白含量显著降低、中性洗涤纤维和酸性洗涤纤维含量显著提高,造成相对饲用价值降低[27]。另外牧草自然干燥在不同的地区形式有所差异,在青藏高原等地区,牧民将牧草制成草辫搭在晾草架上晾晒。苜蓿草辫晾晒研究表明,草辫能够增加与气流的接触面积,有利于水分蒸发,因此与自然摊晒相比脱水速率更快,品质损失更小[28]。

牧草分段干燥工艺是将牧草在田间晾晒至含水率20%~25%,之后牧草打捆后进行自然通风干燥。采用分段干燥工艺,可减少田间晾晒的时间,有效抑制酸性洗涤纤维和中性洗涤纤维含量提高,提高粗蛋白含量的保留率与相对可饲用价值[29]。

1.2 热风干燥

热风干燥是常用的机械干燥方法,利用加热后的空气与牧草进行热质交换,实现牧草水分脱除,相比自然干燥,干燥效率提高。热风作为干燥介质,温度相对较低。

热风温度、热风速度、料层厚度以及预处理方式是热风干燥工艺中影响牧草干燥的重要因素。在干燥速率方面,苜蓿热风干燥试验结果表明,热风温度与风速越高,干燥速率越快,茎秆压裂处理有利于提高苜蓿干燥速率[30]。干燥均匀性方面,提高热风速度可以提高干燥的均匀性,料层厚度则对均匀性的影响较小[31]。干燥能耗方面,提高热风温度和降低风速可以降低单位能耗,而且风速和茎秆直径对能耗的影响较大,而干燥温度和茎秆压裂程度影响相对较小[32]。影响牧草品质方面,热风温度过高会降低牧草中蛋白质等营养成分的含量,干燥预处理如茎秆压裂对纤维含量产生一定的影响[30,33]。苜蓿变温干燥试验研究表明,升温干燥效果最好,营养物质损失较小,能耗较低,其次是恒温干燥、降温干燥[34]。

苜蓿草捆热风干燥试验表明,干燥过程可分为预热阶段、等速阶段、稳定阶段,苜蓿草捆干燥存在明显的水分梯度和温度梯度,干燥介质显著影响草捆内的温湿度,草捆长度和热风温度与色泽和气味等感官指标负相关,而草捆长度和密度与单位能耗负相关[35-36]。

1.3 高温热风快速干燥

高温热风快速干燥工艺在牧草干燥生产中应用较为广泛,该干燥方式具有干燥速率快、牧草品质损失小、可以实现规模化生产等特点,应用于苜蓿、燕麦、高秆禾草等[37-38]多种牧草的干燥生产中。在牧草高温热风快速干燥工艺中,干燥介质热风温度在300~500℃之间或者更高,牧草在干燥室内停留时长为几分钟到十几分钟。与热风干燥相比,干燥速率和生产率大幅度提升,每小时干草产量可高达数吨[39],降低了牧草因不及时干燥所产生的损失风险。在高秆禾草干燥品质试验中,与自然干燥、热风干燥相比,牧草高温热风快速干燥后品质损失较小[39]。为了获得牧草高温热风快速干燥工艺,王建英利用四重滚筒干燥设备对苜蓿干燥特性进行研究,确定了喂入率、热风流量和滚筒转速等工艺参数[37]。Gu和Zhang等通过分析柔性颗粒在转筒干燥机内的干燥过程,建立了相应的传热传质模型,分析干燥过程中水分的传递和热量的交换[40]。

由于高温热风快速干燥采用转筒干燥器,干燥过程参数不易获取,多采用经验数据。对于干燥过程中热风与物料的传热传质机理,热风-物料耦合温度变化过程,以及物料干燥过程中水分含量、水分状态的变化尚不明确,限制了牧草高温快速干燥速率和品质的提升。另外高含水率牧草由于水分含量高,导致高温热风快速干燥过程存在能耗高、生产率低的问题;通过联合干燥方式降低牧草的初始含水率,有利于提高牧草的高温热风快速干燥效率,降低单位热耗。

1.4 太阳能干燥

太阳能干燥是一种通过采集太阳能的热辐射加热空气作为干燥介质,进行物料热质交换的干燥方式。该方式以接收太阳能热量加热空气为热源,具有清洁、环保、可再生等优点,应该会成为未来干燥领域研究的重要方向之一。

由于太阳能干燥提供的热空气温度较低,且热源温度变化较大,一般辅以湿法收获。对苜蓿草收贮工艺的研究发现,含水率40%~45%之间苜蓿草的韧性最强,捡拾过程产生的机械损失率最小,配合湿法收获工艺后,可以将收获时间从56 h降到5 h 40 min,大大缩短了收获时间,降低了收获损失和雨淋霉变风险[7]。杜建强等根据湿法收获工艺,提出了含水率35%~50%时,以散草和草捆两种形式收集牧草,并将收集后的牧草投入到散草厚层草仓或草捆草仓,由太阳能集热系统加热空气形成热风,吹入干燥仓实现干燥生产,散草干燥时长为60 h,草捆干燥时长为48 h,草捆(含水率40%)干燥生产能力3.8 t·d-1[41]。

对含水率高的牧草而言,太阳能干燥工艺存在干燥时间过长的问题。田斌和吴建民等在青藏高原地区利用太阳能干燥装置进行试验研究,结果表明干燥成本低,同时由于偏低的热风温度造成干燥时间过长,因此提出了太阳能干燥与滚筒干燥相结合的干燥模式[42],能够降低含水率高的牧草干燥的成本,并缩短低含水率阶段的干燥时间。另外太阳能干燥容易受环境的影响,干燥介质的温度波动较大,影响物料干燥的效率。因此可以通过与辅助加热设备如热泵相结合[43-44],提高太阳能干燥设备的集热效率;或采用分段干燥的方式,提高物料的干燥效率,降低营养物质损失[45],提高太阳能干燥设备的推广应用前景。

1.5 其他干燥方式

除上述主要干燥方式外,牧草干燥方式还有红外热风联合干燥、化学干燥等。研究表明红外热风干燥对紫花苜蓿干燥速率有影响,根据干燥速率确定最佳干燥参数组合为温度95℃、风速3 m·s-1、辐射距离50 mm。与自然干燥相比,采用NaHCO3喷洒燕麦草,可以有效控制品质损失,提高可饲用价值,另外化学干燥方式通常与其他干燥方式相结合,可有效缩短干燥时间[46-48]。

2 牧草干燥设备的研究现状

目前国内外应用较多的牧草干燥设备包括热风干燥设备、高温快速干燥设备、太阳能干燥设备,由于设备的工作原理和结构不同,其中高温快速干燥设备适用物料为切段牧草,在干燥前需要进行切段处理,而其他两种设备则适用于草捆和散草,3种牧草干燥设备的适用物料和特点如表2所示。

表2 牧草干燥装备对比Table 2 Comparison of forage drying equipment

2.1 热风干燥设备

国内牧草热风干燥的研究主要集中在干燥特性和品质变化,而对干燥设备的研究较少,热风干燥设备主要以干燥草仓、草捆干燥设备为主。

管式热风干燥设备是近年草捆热风干燥的主要设备类型。图3为美国研制的草捆干燥设备,该设备利用管式通风装置,在草捆内部通风加热,实现草捆的干燥。该设备适合湿法收获工艺,在田间晾晒至较低(25%)的含水率,打捆后进行干燥,减少了牧草干燥后期干燥时间和品质损失。该设备热风温度可以达到100℃以上,含水率25%的牧草可以在15 min内下降到12%[49],该设备具有能耗低、生产率高的优点,但要求物料的初始含水率较低。

图3 移动大方捆牧草干燥设备Fig.3 Mobile large square forage bales drying equipment

与管式热风干燥设备相比,强制通风型草捆干燥设施具有结构简单的优势,且产量较高,但同样要求物料的初始含水率低。图4为强制通风型方捆干燥设备,干燥过程中上下风道贴紧草捆的上下两面,热风经下风道从方形出口强制进入草捆,热风经草捆四周或上风道排出。热风入口温度在45℃左右,干燥时长为3 h,草捆含水率可以从20%~25%下降到12%以下。该设备由多个模块组成,每个模块22 kW,动力来源于电动机、天然气等[50]。

图4 强制通风型方捆干燥设备Fig.4 Square forage bale drying equipment based on forced ventilation

2.2 高温热风快速干燥设备

1926年,美国路易斯安那州生产了第一台转筒式牧草干燥设备,干燥最高热风温度800℃,设备的热效率60%,生产率可达1.2 t·h-1[51]。1933年,前苏联设计出CTⅡ-0.1型转筒牧草干燥机,工艺流程图如图5所示,该设备生产率可达100 kg·h-1[52]。

图5 ABM-1.5型牧草干燥设备Fig.5 ABM-1.5 forage drying equipment注:1.燃烧炉风机;2.燃烧炉;3.导料槽角度调节装置;4.导料槽;5.物料输送带;6.提升喂入装置;7.干燥转筒;8.风量调节阀;9.防爆装置;10.主引风机;11.主旋风分离器;12.风机;13.次级旋风分离器;14.关风器;15.粉料分离器;16.除尘器;17.螺旋输送器;18.粉尘收集箱;19.星形排料器;20.输送带;21.管路转换阀;22.粉碎机;23.抄板;24.转筒支承装置Note:1.Combustion furnace fan;2. Combustion furnace;3. Guide groove Angle adjustment device;4. Guide groove;5. Material conveyor belt;6. Lifting feeding device;7. Drying drum;8. Explosion proof device;10. Main induced draft fan;11. Main cyclone separator;12. Secondary cyclone separator;14. Air shutters;15. Powder separator;16. Dust collector;17. Spiral conveyor;18. Dust collection box;19. Star discharge;20. Conveyor belt;21. Pipeline transfer valve;22. Grinder;23. Copy plate;24. Rotary cylinder supporting device

目前西班牙脱水苜蓿生产商协会(AEFA)所使用的单回程转筒苜蓿干燥设备,该设备入口热风温度为300℃,苜蓿初始含水率为30%左右,干燥后含水率为12%~14%左右,并通过冷却处理后排出,整个干燥过程在数分钟内完成,干燥设备如图6所示[53]。苜蓿生产协会将田间晾晒和高温快速干燥方式相结合,提高了作业的效率,提高了生产率,该干燥工艺比较成熟,满足了当地苜蓿干草机械化加工的需求。

图6 苜蓿单筒高温干燥设备Fig.6 High temperature fast drying equipment of alfalfa based on single rotary drum

上世纪八十年代,荷兰设计的AS-25型转筒干燥设备是一种较为经典的转筒干燥设备,是我国早期引进的设备之一,目前国内的一些转筒干燥设备的研发借鉴了该设备的整体结构[52]。经过多年发展,在原有工作原理的基础上,转筒干燥设备形式有了改进和优化,目前主要以单回程转筒或三回程转筒为核心部件。目前贵州农学院、中国农业大学、沈阳农业大学等科研单位和企业[54-56],设计出了不同结构和生产需求的高温快速干燥设备,并进行了市场化应用。

贵州农学院1989年研制了国内第一台牧草高温快速干燥设备-100型人工快速干燥设备,设备结构示意图如图7所示[54]。设备为单筒干燥设备生产率为100 kg·h-1(初始含水率 70%),干燥能耗15 000 kJ·(kg·H2O)-1,生产率低,难以满足生产加工需求。

图7 100型牧草烘干机组结构示意图Fig.7 Schematic diagram of the structure of the type 100 forage drying machinery注:1.烟气风机;2.热交换器;3.热风炉;4.铡草机;5.料斗及加料器;6.干燥转筒;7.粉碎机;8.物料分离筒;9.热空气风机;10.粉料分离筒Note:1. Flue gas fan;2. Heat exchanger;3. Hot blast stove;4. Hay cutter;5. Drying rotary drum;7. Crusher;8. Material separation drum;9. Hot air fan;10. Powder separation cylinder

中国农业大学王光辉团队研制出三回程转筒牧草高温干燥设备,如图8所示,该设备入口热风温度400℃以上,高秆禾草初始含水率为76%,最终含水率在17%以下时,牧草干燥通过时间为3~5 min,生产率为2.74 t·h-1,实现了高水分牧草的快速干燥加工。该设备具有生产率高、干燥行程长、可处理高含水率物料的优点,但初始含水率高易造成干燥成本较高。可通过预干燥方式降低物料初始含水率,有利于提高设备生产率,降低能耗。因此针对不适合田间晾晒的高含水率牧草,联合干燥是有效的干燥方法之一[38]。

图8 三回程转筒高温快速干燥设备Fig.8 High temperature fast drying equipment based on three rotary drum

牧草高温快速干燥设备在国外已经应用较为成熟,实现了牧草干燥机械化加工。由于国内收获工艺、能源成本以及种植规模等原因,设备仅在大型的牧草种植与加工企业得到应用,随着牧草生产规模的扩大,牧草高温快速干燥设备的应用范围将进一步扩大。

2.3太阳能干燥设备

太阳能干燥设备的形式可分为自然对流型、强制对流型、温室型、对流除湿型、隧道型等,相较于其他干燥形式,太阳能干燥具有加工成本低、无污染的优点。

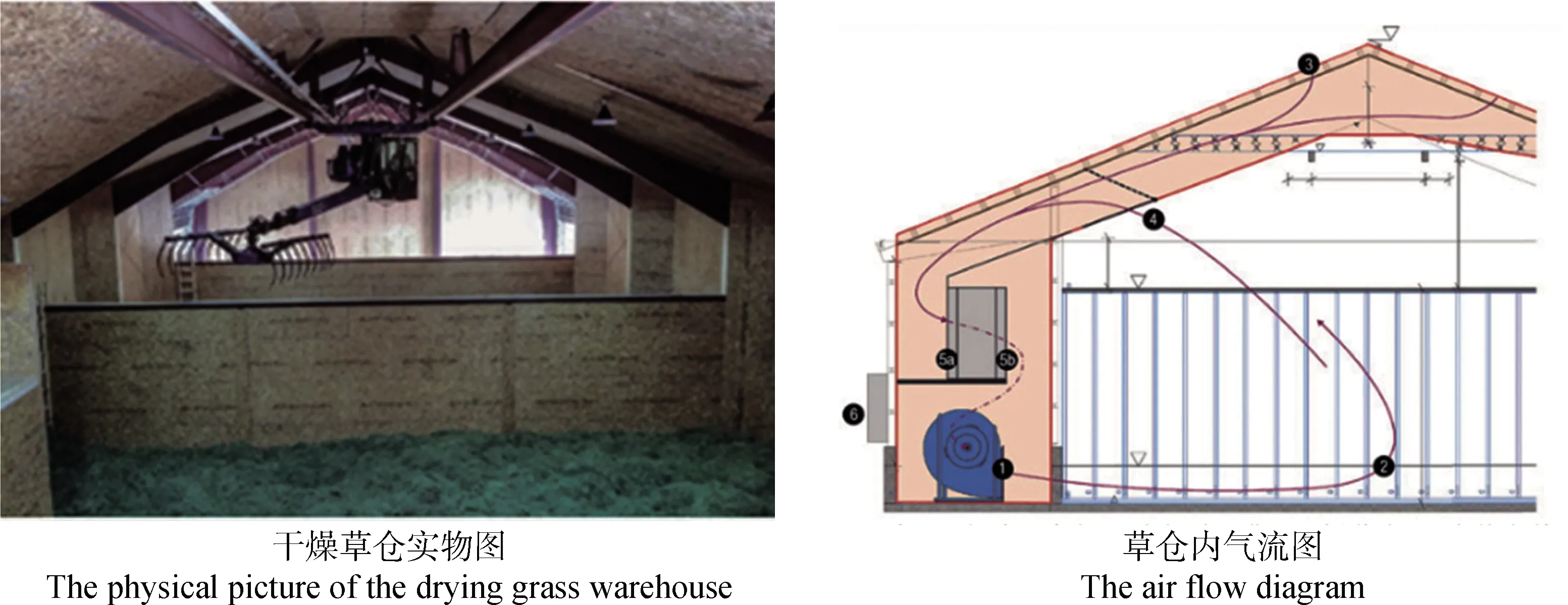

奥地利太阳能牧草干燥系统,如图9所示,采用太阳能加热仓体顶部空气,通过风机使热空气穿过料层,湿空气通过除湿机将水分排出,实现牧草干燥。牧草含水率在田间晾晒至30%~35%,采用湿牧草在上与干牧草在下的方式,将牧草装入草仓,最大填充高度可以达到6 m,从收获到获得干草的时间为2~4 d,干燥成本每吨12~24美元。该设备解决了牧草长期田间晾晒受环境影响的问题,且增加了牧草收割次数,投入成本较低,适合小型农场和养殖户[57]。

图9 太阳能干草干燥系统Fig.9 Forage solar drying system注:1.风机;2.气流,空气经过金属网进入干燥草仓;3.仓体上盖,气流经过金属房顶,由阳光加热空气;4.风门,转换气流的方向;5a.除湿机入口;5b.除湿机出口;6.控制器Note:1.Fan;2.Air flow,the air enters the dry grass bin through the metal mesh;3.The upper cover of the bin,the air flows through the metal roof;and the air is heated by the sunlight;4.The air damper,converts the direction of the air flow;5a.Dehumidifier inlet;5b.Dehumidifier outlet;6.controller

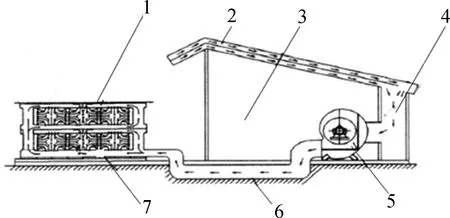

中国农业机械化科学研究院呼和浩特分院有限公司研制的太阳能草捆干燥设备,如图10所示,该设备可实现苜蓿草捆的干燥加工,草捆初始含水率为40%,出料含水率低于17%,干燥时长4 h,生产率可以达到1 t·h-1以上,干物质损失率较田间干燥大大降低[5]。该设备以太阳能为热源,具有干燥成本低、设备结构简单的优点,但受环境的影响,设备工作参数不稳定,造成生产率较低,限制了其广泛应用。

图10 太阳能草捆干燥设备整体结构示意图Fig.10 Schematic diagram of the overall structure of grass bale solar drying equipment注:1.干燥草仓;2.太阳能空气能集热器;3.储草仓;4.风道;5.风机;6.地下风道;7.草捆Note:1.Dry grass warehouse;2.Solar air energy collector;3.Forage storage warehouse;4.Air duct;5.Fan;6.Underground air duct;7.Grass bale

太阳能干燥草仓如图11所示,由中国农业机械化科学研究院呼和浩特分院有限公司设计完成,该设备由太阳能集热系统、风送系统、干燥仓等组成,热风温度控制在50℃,风速在1.5 m·s-1~2.5 m·s-1,初始含水率76.2%的苜蓿干燥至17%所需干燥时间为300 min左右,苜蓿干草的粗蛋白和胡萝卜素等营养成分保有量较高[45]。由于该设备生产率较低,不适合牧草机械化生产。

图11 太阳能干燥草仓Fig.11 Solar drying grass warehouse注:1.太阳能集热系统;2.风送系统;3.自动抓草斗具;4.牧草干燥仓Note:1.Solar heat collection system;2.Air conveying system;3.Automatic grass grabbing bucket;4.Forage drying warehouse

根据牧草干燥需求和气候条件,一些研究学者设计了太阳能牧草热带干燥设备等[58-60],满足了特定生产和实验需求。海南大学研制的太阳能热带牧草干燥设备,利用太阳能集热器和电热丝组合加热的方式,通过多层输草装置,并采用匀风控温系统,使柱花草干燥[61]。该设备干燥效率可达0.52 t·d-1,具有结构简单、能耗低、环保等特点,图12为太阳能牧草干燥整机的结构图。该设备的产量较小,适合小农户的牧草干燥生产。

图12 太阳能牧草干燥设备结构图Fig.12 Structure diagram of forage solar drying equipment注:1.风管;2.鼓风机;3.电动机;4.传动装置;5.匀风板;6.控制装置;7.进草装置;8.余热板;9.备草箱;10.排气烟囱;11.输草装置;12.干燥室;13.电热丝;14.干草箱;15.太阳能集热器;16.控风阀Note:1.Air duct;2.Blower;3.Electric motor;4.Transmission device;5.Uniform air plate;6.Control device;7.Feeding device;8.Waste heat plate;9.Forage preparation box;10.Exhaust chimney;11.Forage conveying device;12.Drying chamber;13.Electric heating wire;14.Hay box;15.Solar collector;16.Air control valve

3 目前牧草干燥加工产业存在的制约因素

牧草干燥加工是优质牧草生产的重要环节,但是其产业化发展受到了不同因素的制约。

(1)牧草收获与干燥工艺不匹配。牧草初始含水率高,造成生产效率低、干燥成本高,另外尽管牧草种植者对牧草品质的重视程度不断提高,但是在加工工艺运用方面认知不够,限制了干燥设备的应用。

(2)牧草企业的生产规模制约了设备的投入使用。大型干燥设备的成本较高,需要企业一次性直接投入较大,而牧草加工企业规模较小,有规模的龙头企业少,制约了大型干燥设备的应用。

(3)干燥设备缺少设计和评价的标准。牧草干燥设备多由科研院所、小部分企业根据实际生产需求进行设计,缺少统一的设计和评价标准,一定程度上限制了牧草干燥设备的推广应用。

(4)能源成本较高。由于国家环保要求,煤炭等低成本化石能源使用条件受到了严格约束,目前主要使用的能源以生物质燃料、天然气、电能为主,增加了干燥环节的加工成本,影响了相关用户机械化干燥加工的积极性。

4 结论与展望

本文对牧草干燥加工技术进行了概述,总结了不同干燥方式和处理方法对牧草干燥特性以及品质的影响。自然干燥因干燥成本低且无设备投入,仍是我国主要的牧草加工方式;关于热风干燥、高温快速干燥、太阳能干燥等牧草干燥加工方法的研究逐渐增多,在国外先进干燥设备的基础上,我国研制出多种满足不同需求的牧草干燥设备,但受到干燥工艺和成本等原因的限制,目前牧草干燥机械化率相对较低。

干燥是牧草高能耗的加工环节,为了降低干燥成本,并保证牧草品质,需要加强收获环节与干燥环节的匹配性研究,来满足牧草干燥加工的需求。联合干燥的方式,如太阳能干燥与高温快速干燥、自然干燥与热风干燥相结合等,通过快速地降低牧草干燥前期含水率,并提高牧草干燥后期干燥速率,有利于实现牧草高生产率、低能耗干燥加工。因此联合干燥方式将是牧草干燥加工重要的干燥方式。

应根据不同地区的气候条件和牧草种类,将田间晾晒、高温快速干燥等干燥方式相结合,确定针对性的牧草干燥工艺。可在太阳能丰富地区开展田间晾晒加太阳能草仓干燥的研究;在干旱地区,开展田间晾晒加自然通风干燥的研究;在南方潮湿气候条件下,开展热风干燥与高温快速干燥的研究,以及牧草贮藏特性的研究等。针对同一地区、相同品种的牧草,因地制宜,制定相同的收获、干燥加工工艺,从而实现标准化生产,降低干燥环节品质损失,提高牧草品质等级,发展具有中国特色的牧草干燥加工技术体系。

优质牧草需求的加大,将促进国内牧草生产企业规模的扩大,对牧草干燥设备提出新的要求,干燥设备将朝着大型化、智能化、标准化、保质节能化的方向发展。