等离子炬焰熔法单晶生长炉温度场分布的仿真模拟

郑道平,毕孝国,宋宜璇

(沈阳工程学院a.能源与动力学院;b.新能源学院,辽宁 沈阳 110136)

目前常用的晶体生长方法包括水热法、提拉法和焰熔法等[1]。这些单晶制备方法以常规电源或氢气等燃气为热源,温度和氧化还原条件受到限制。因此,限制了特种高温氧化物单晶体新材料的研发、生产和应用。而等离子体热源具有温度高、氧化还原条件可控的优势,对开展新型功能材料的开发、制备和应用具有重要的意义[2]。等离子炬晶体生长炉内的温度分布与等离子热源的温度、燃气的流量、外冷气的流量、炉体的结构有密切关系,其过程包括湍流流动、对流和辐射换热等现象的耦合。Fluent 软件可用于模拟各种类型的流体流动,对于导热、对流、辐射换热等问题,是最常用的计算软件[3]。本文以金红石单晶生长条件为背景,对等离子炬焰熔法单晶生长炉的温度场特征和变化规律[4]进行了数值模拟分析,为等离子体焰熔法晶体生长炉的设计提供基础。

1 等离子炬焰熔法单晶生长炉计算模型

1.1 射频等离子炬单晶生长炉温度场设计模型

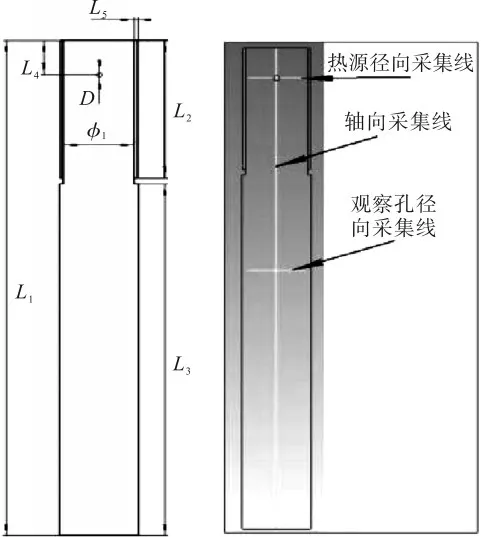

等离子炬与单晶生长炉的基本结构[5]如图1所示。等离子炬单晶生长炉的功率为60 kW,射频频率为1.9 GHz,金红石单晶体的熔点是1 850 ℃,观察孔和生长界面处于同一水平面,距离入口边界220 mm。等离子炬晶体生长炉参数如表1 所示。

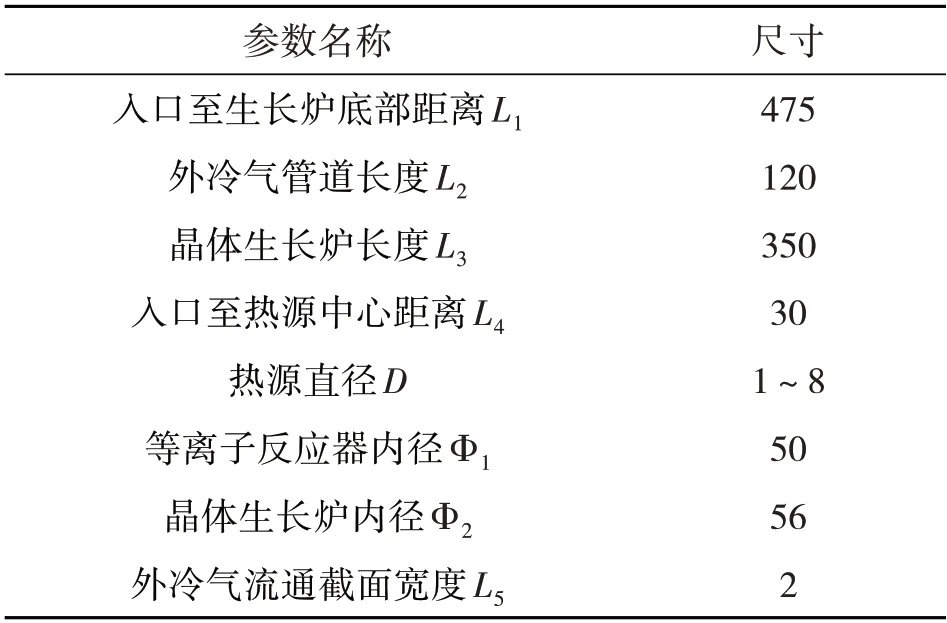

表1 等离子炬晶体生长炉参数 mm

图1 等离子炬单晶生长炉结构

为方便计算,选择的单元模型为2D模型,将等离子体热源等效为一个等径恒温热源,如图2 中的标记D,并把热源中心之上30 mm的水平面(图1中的AB 面)作为整个模型的入口边界[6],以热源为中心分别画出轴向数据采集线和径向数据采集线,然后在观察处(生长界面处)画出观察孔径向采集线,等效后的计算模型如图2 所示。在采集线上平均选取80 个采集点,画出曲线图,其中轴向温度分布的起点为入口边界处,径向温度分布的起点分别为热源的中心和生长界面中心。

图2 计算模型及数据采集

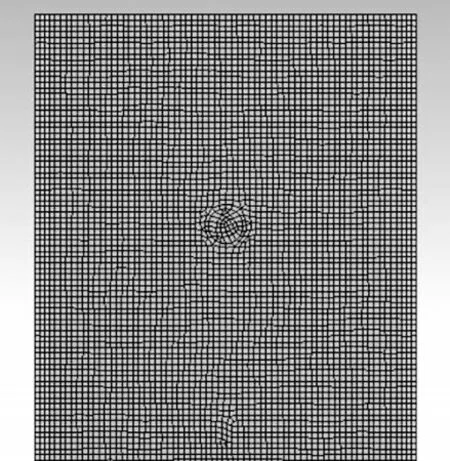

计算区域采用混合网格划分形式,并在全局设置上进行了网格加密,网格总数为41 425 个,其中等离子反应器处的网格划分结果如图3所示。

图3 等离子反应器处网格划分结果

1.2 基本方程

基于上述定义和假设,在等离子炬尾焰数值模拟中,气体流动可以看作是不可压缩粘性流体定常流动的过程,包括质量、动量和能量传递,遵循3 个控制方程:流体动力学连续性方程、纳维-斯托克斯(N-S)动量守恒方程和能量方程。

1.3 边界条件

在湍流模型中,标准k-ε模型具有较高的稳定性、经济性和计算精度,而等离子炬晶体生长炉的模型比较简单,且湍流是各向同性的均匀湍流,所以采用的湍流模型为标准k-ε模型。在辐射模型中,对于光学厚度较大的燃烧模型,P-1 模型更稳定,综合考虑模型的光学厚度和计算机的运算速度,选用P-1 辐射模型。入口边界条件为速度入口,包括燃气速度和外冷气速度,气体温度为300 K,出口边界条件为压力出口,在入口边界下方30 mm处设置恒温热源,直径为5 mm,观察孔位置设置在生长炉下95 mm处。

2 结果的分析与模型的优化

2.1 热源温度对温度场的影响

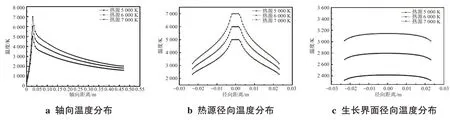

通过改变高频电源的功率调整等离子炬温度及其分布。入口处通入燃气,速度为0.2 m/s,不通外冷气,同时保证其他边界条件不变,热源温度分别为5 000 K、6 000 K、7 000 K 时的温度分布如图4 所示;轴向温度、热源径向温度和生长界面温度的分布情况如图5所示。

图4 热源温度分别为5 000 K、6 000 K、7 000 K时的温度分布

图5 轴向、热源径向和生长界面的温度分布

从热源中心到出口处,轴向温度从5 000 K、6 000 K、7 000 K 缓慢下降到1 621 K、1 837 K、2 031 K;从热源中心到壁面处,热源处径向温度从5 000 K、6 000 K、7 000 K 迅速下降到2 322 K、2 736 K、3 141 K;从生长中心到壁面处,生长界面处径向温度从2 415 K、2 796 K、3 143 K 缓慢下降到2 321 K、2 683 K、3 013 K。随着热源的上升,炉内温度整体上升,温度分布规律基本保持不变。热源温度的提升有利于提高生长界面处温度。

2.2 燃气速度对温度场的影响

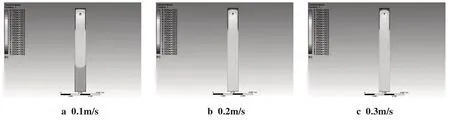

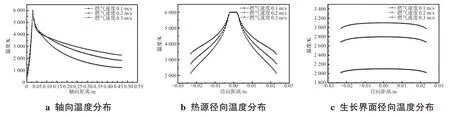

当热源温度为6 000 K,不通外冷气,其他边界条件保持不变时,3 种燃气速度分别为0.1 m/s、0.2 m/s、0.3 m/s,温度分布如图6 所示;轴向温度、热源径向温度、生长界面温度分布如图7所示。

图6 燃气速度分别为0.1 m/s、0.2 m/s、0.3 m/s的温度分布

图7 燃气速度不同时,轴向、热源径向、生长界面的温度分布

随着燃气速度的增加,轴向温度上升,在生长界面处,温度由2 103 K 上升到2 795 K,再到3 099 K;热源处径向温度下降,在径向距离0.023 m 处,温度由3 361 K 下降到2 736 K,再到2 145 K;生长界面处径向温度上升,界面中心温度由2 103 K 上升到2 796 K,再到3 099 K。由此可见,燃气速度的增加也有利于提高生长界面处的温度。

2.3 外冷气对温度场的影响

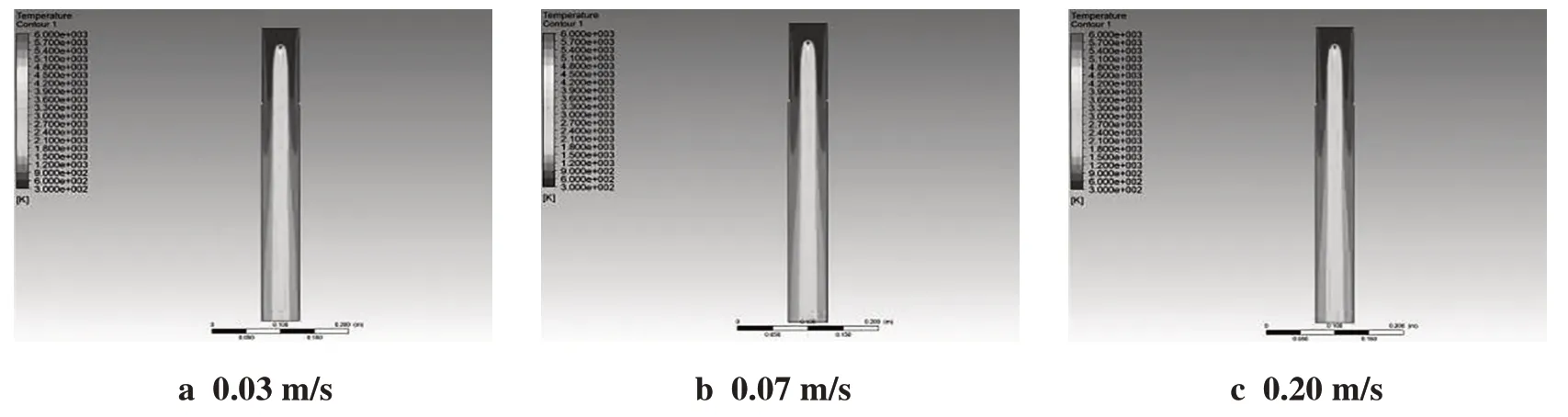

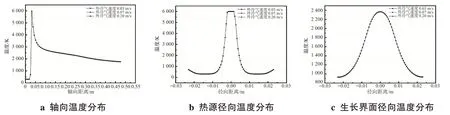

当热源温度为6 000 K,燃气速度为0.2 m/s,其他边界条件保持不变,3 种外冷气速度分别为0.03 m/s、0.07 m/s和0.20 m/s时的温度分布如图8所示;轴向温度、热源径向温度和生长界面温度分布如图9所示。

图8 外冷气速度分别为0.03 m/s、0.07 m/s和0.20 m/s时的温度分布

图9 外冷气速度不同时,轴向、热源径向、生长界面的温度分布

外冷气的通入能显著降低炉内的温度分布,随着外冷气的增加,壁面温度降低。在热源近壁面处,温度由2 145 K 下降到709 K,但继续增加外冷气速度,3 种外冷气速度下的温度分布曲线基本是重合的,温度只由709 K 下降到702 K,作用并不明显。此时,外冷气速度的增加,对生长界面处的温度影响不大。

2.4 工艺参数与晶体生长直径的关系

根据上述结果,在生长界面处,当热源温度为6 000 K,燃气速度为0.2 m/s,外冷气速度为0.05 m时,其径向温度分布如图10所示[7]。

图10 生长界面处径向温度分布

拟合后,径向温度分布公式为

式中,y为温度;x为径向距离;y0、A、xc、w1、w2、w3均为方程参数,当燃气速度为0.2 m/s 时,y0=908.143 58,A=1 742.317 45,xc=2.130 41×10-5,w1=0.016 38,w2=0.003 35,w3=0.003 39。

由于金红石的结晶温度为2 123 K,燃气速度为0.2 m/s,代入式(1),得到径向距离x=0.00515 m,此时可生成的晶体直径约为10.3 mm。

2.5 炉体结构的优化

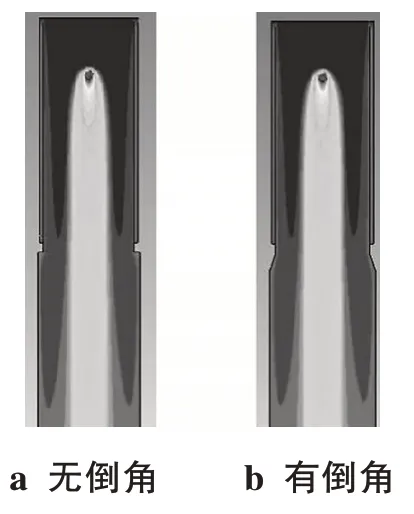

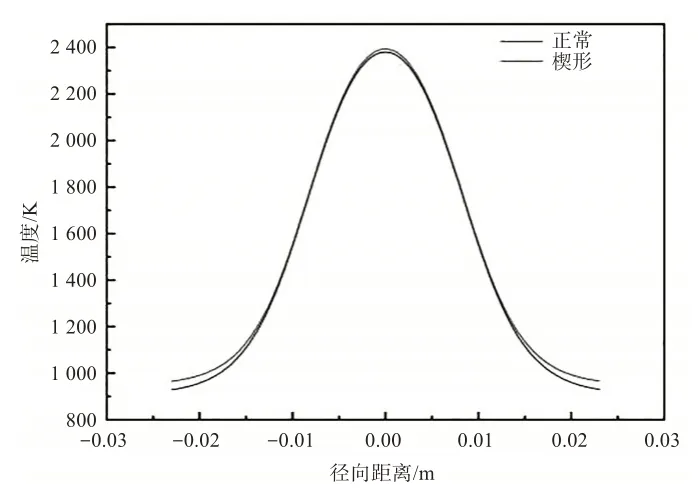

考虑到流体的流动特点,把等离子炬与晶体生长炉的连接部分由无过渡的状态改为有倒角的过渡状态,如图11 所示。倒角长度为15 mm,倒角公式参数为y0=947.650 64,A=1 703.343 7,xc=2.131 06×10-5,w1=0.016 18,w2=0.003 27,w3=0.003 31。生长炉内径还是原来的尺寸,热源温度为6 000 K,燃气速度为0.2 m/s,外冷气速度为0.05 m/s,拟合公式采用式(1),拟合曲线如图12所示。

图11 等离子炬与晶体生长炉的连接部分

图12 拟合曲线

带倒角的生长界面中心温度比无倒角的高14 K左右,且两边近壁面处的最大温差为36 K左右。已知金红石的结晶温度为2 123 K,燃气速度为0.2 m/s,代入式(1),得到径向距离x=0.00527m时,温度能达到2 123 K,在这种工况下生长出的金红石单晶体直径约为10.54 mm,比无倒角的生长炉多0.24 mm。

3 结论

1)随着等离子体温度升高,轴向和纵向温度梯度增加,生长室温度整体升高;随着燃气速度的增加,生长界面处轴向和径向温度升高,但热源处径向温度下降;随着外冷气的增加,壁面温度降低;3个影响因素增加到一定数值后,作用减弱。

2)等离子炬反应器与生长炉的连接处改成带倒角的过渡形式,倒角长度为15 mm,生长界面径向整体温度上升,且在热源温度为6 000 K,燃气速度为0.2 m/s,外冷气速度为0.05 m/s的边界条件下,能生长直径约为10.54 mm 的金红石单晶体,为后续等离子体热源晶体生长炉的设计提供数据。

3)可以在今后的计算中加入与等离子相关的方程,使模拟情况与实际情况更相符,提高整个模拟结果的准确性。