基于改进谱残差的直齿圆柱齿轮啮合磨损状态检测方法

蔡聪艺

(漳州职业技术学院 机械工程学院,福建 漳州 363000)

齿轮质量是通过齿轮啮合磨损程度来判断的,固定润滑齿轮寿命结束的标志就是齿面涂层的磨损[1]。直齿圆柱齿轮的特点是传动结构紧凑、效率高,因此在机械设备中被大量使用。与此同时,机械设备故障的主要原因之一就是齿轮发生了故障问题[2]。所以,若想避免齿轮发生故障,降低损失,检测齿轮啮合磨损状态具有重要意义。评估齿轮啮合磨损状态的本质就是分析检测数据的过程[3]。

目前,该领域内的相关学者通过研究取得了一定的进展:文献[4]提出了一种齿轮磨损检测技术,将三坐标测量应用到齿轮磨损表面的信息提取中,结合Pro/E软件重构CAD模型,获取了齿轮离散点云数据,处理点云再重构曲面,采用磨损前后三维模型对照的方式获取磨损部位与磨损程度的准确值,该方法的齿轮修复效果较好,但检测正确率较低。文献[5]提出了一种齿轮磨损程度检测技术,将改进小波阈值样本熵与遗传算法应用到齿轮磨损程度识别中,采用小波阈值降噪处理齿轮振动的信号,计算出降噪后的齿轮磨损信号样本熵,得出特征向量,最终采用以GA_SVM 为基础的分类器对特征向量进行分类,该方法能够有效提高检测正确率,但检测时间较长。针对上述问题,提出了基于改进谱残差的直齿圆柱齿轮啮合磨损状态检测方法。

1 直齿圆柱齿轮啮合磨损状态检测方法

1.1 建立直齿圆柱齿轮动力学模型

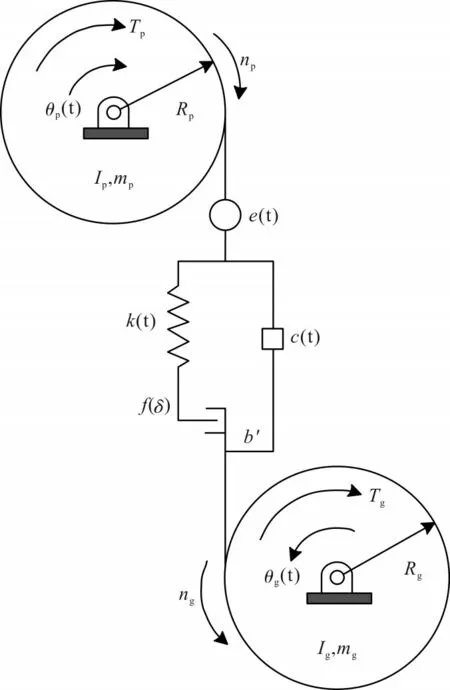

以直齿圆柱齿轮作为研究对象,假设直齿圆柱齿轮的轴承为刚性轴,可将直齿圆柱齿轮看成是弹簧转子动力学模型,如图1所示。

图1 直齿圆柱齿轮动力学模型结构

图1 中,Tp为输入齿轮力矩;Tg为输出齿轮力矩;mp和mg分别为主动轮和从动轮的初始质量;Ip和Ig分别为主动轮和从动轮的转动惯量;θp为主动轮中轴线位移;θg为从动轮辅轴线位移;Rp和Rg分别为主动轮和从动轮的圆柱内径;np为主动轮转速;ng为从动轮辅助转速;e(t)为齿轮断性误差值,表示直齿圆柱齿轮的齿形偏差;f(δ)为齿轮间空隙函数;b′为齿轮的侧面间隙;k(t)和c(t)分别为齿轮运行系统的锲合度和阻力值。考虑齿轮转矩受摩擦力的影响[6],直齿圆柱齿轮的动力方程为

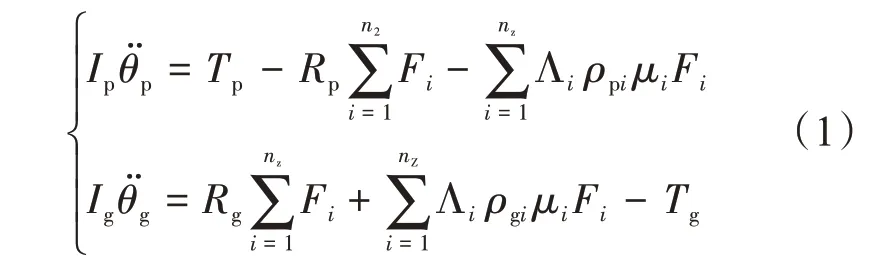

式中,nz为齿轮系统运转过程中最多轮齿数;ρpi为主动轮摩擦力臂;ρgi为从动轮啮合点力臂;μi为齿轮运行时的摩擦系数;Λi为方向函数,是直齿圆柱齿轮转动的作用方向。

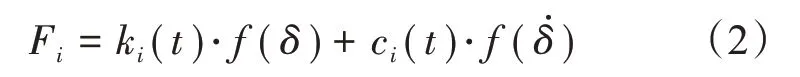

对于任何直齿圆柱齿轮的对齿,根据动力学模型[7]可知,直齿轮弹力值与阻力值之和是直齿轮啮合力值Fi,其表达式为

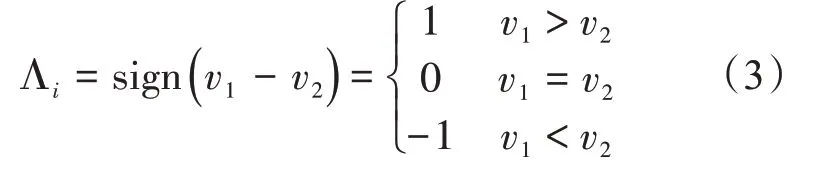

将主动轮与从动轮的运行方向点作为标准点,得出以下表达式:

式中,v1为主动轮啮合点切面速度;v2为从动轮啮合点沿面速度。

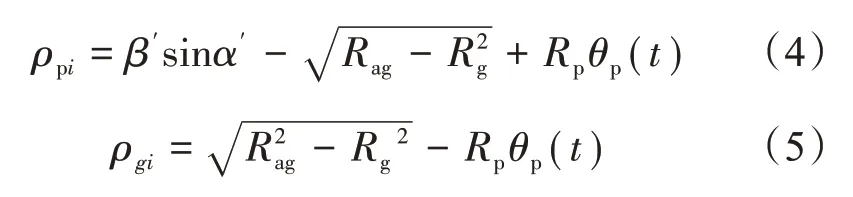

主动轮与从动轮的啮合点齿轮摩擦力臂就是其圆柱内径[8],根据几何方程得出以下公式:

式中,β′为重心距离;α′为压力角;Rag为从动轮和齿顶圆半径。

当两对直齿圆柱齿轮同时运转时,两对齿轮的齿轮中心轴相距1 个圆柱半径齿距。所以,只要知道一对齿轮的中心轴位置[9],即可根据齿轮刚度、齿轮啮合差、齿轮摩擦力等参数求得另一对齿轮位置,再根据几何方程计算出这对齿轮的动力参数。

基于直齿圆柱齿轮动力学模型结构,考虑到直齿圆柱齿轮的摩擦转矩,对直齿圆柱齿轮啮合系统建立了动力学方程。通过计算齿轮的啮合力,定义符号函数,完成直齿圆柱齿轮动力学模型的建立。

1.2 处理直齿圆柱齿轮啮合磨损图像

直齿圆柱齿轮啮合磨损图像处理包括预处理和图像边缘检测两部分,采用二值化的方式对直齿圆柱齿轮啮合磨损图像进行预处理,并将改进谱残差应用到直齿圆柱齿轮啮合磨损图像的边缘检测中,实现直齿圆柱齿轮啮合磨损图像的处理。

为了减少噪声对后期处理的干扰,有必要对直齿圆柱齿轮啮合磨损图像展开滤波去噪操作,分开直齿圆柱齿轮啮合磨损图像中的目标部分和背景部分。灰度图像和黑白图像转换需要使用图像二值化技术[10-11],该技术的首要任务是选择阈值,为黑白图像正确边缘轮廓的获取与检测提供方便,运用自适应二值化的技术从背景区域抠出直齿圆柱齿轮啮合磨损区域。

局部灰度不相连的一部分称之为边缘,在一个图像中边缘是关键性结构属性,是实现分割图像,提取纹理特点和形状特点等图像识别的关键前提[12]。运用改进谱残差的形式可获得直齿圆柱齿轮啮合磨损图像轮廓。

将改进谱残差应用到直齿圆柱齿轮啮合磨损图像边缘检测中,通过寻找直齿圆柱齿轮啮合磨损图像梯度的最大值,寻找直齿圆柱齿轮啮合磨损图像的边缘,具体计算过程如下:

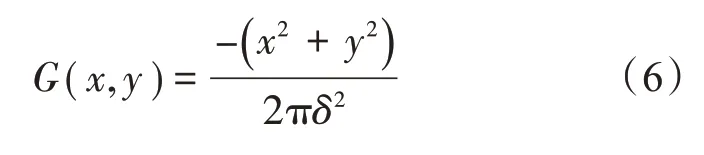

1)利用二维高斯函数,平滑处理直齿圆柱齿轮的啮合磨损图像:

式中,δ表示啮合磨损图像中各个点所占的权重。

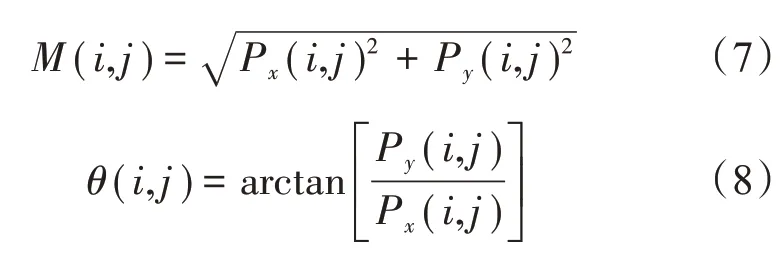

2)采用有限差分进行平滑处理后,直齿圆柱齿轮啮合磨损图像像素点(i,j)在梯度上的幅值M(i,j)和方向θ(i,j)为

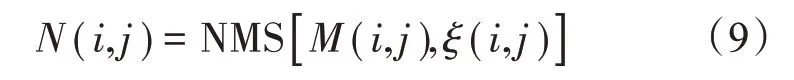

3)抑制梯度幅值的非极大值。在梯度方向上通过抑制梯度幅值,得到边缘细化处理之后的啮合磨损图像,即

4)检测并连接啮合磨损图像的边缘。设定两个阈值Th和T1,两者之间的关系为T1=0.4Th,检测啮合磨损图像中任意一个像素点的梯度幅值:如果计算结果比阈值Th大,说明该像素点不是边缘点;如果计算结果在Th和T1之间,说明该像素点是齿轮啮合磨损图像的疑似边缘点[13]。

利用改进谱残差寻找直齿圆柱齿轮啮合磨损图像梯度的最大值,在平滑处理直齿圆柱齿轮啮合磨损图像的基础上,进行梯度的幅值和方向计算,根据抑制非极大值梯度来检测啮合磨损图像的边缘,对直齿圆柱齿轮啮合磨损图像进行了处理。

1.3 设计直齿圆柱齿轮啮合磨损状态检测流程

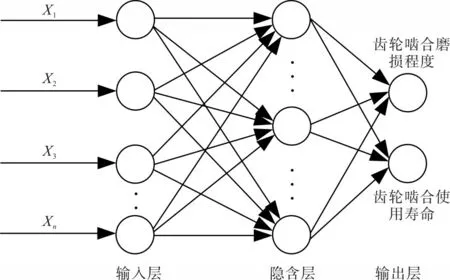

利用改进的谱残差法可以分析和预测直齿圆柱齿轮在不同工况下的啮合磨损状态。首先,选取加工前的直齿圆柱齿轮图像,再对加工Rag时间段后的直齿圆柱齿轮磨损图像进行提取,设定不同的系统参数、齿轮原料、运行方式,获取多组直齿圆柱齿轮磨损状态的特征量,如前后角磨损值、表面磨损量以及齿轮间距等[14-15]。将不同工况下和不同直齿圆柱齿轮系统参数下提取的磨损状态特征量作为样本,利用神经网络,设计出直齿圆柱齿轮啮合磨损状态检测流程,如图2所示。

图2 直齿圆柱齿轮啮合磨损检测

利用人工神经网络对获取的样本进行研究和分析,得出直齿圆柱齿轮磨损权值W与磨损阈值。经过多次试验,让人工神经网络记录直齿圆柱齿轮样本并对其进行识别,可对直齿圆柱齿轮啮合磨损状态进行预测,推算出磨损后的使用寿命。

综上所述,通过建立直齿圆柱齿轮的动力学模型,对直齿圆柱齿轮啮合磨损图像进行了处理,结合直齿圆柱齿轮啮合磨损状态检测流程设计,实现了直齿圆柱齿轮啮合磨损状态的检测。

2 实验对比分析

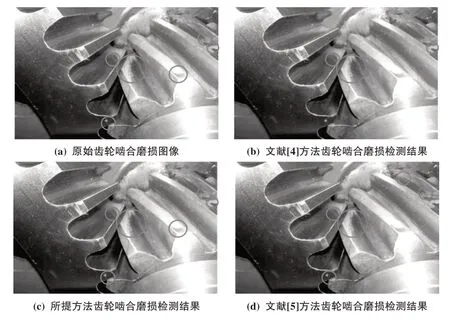

为了验证基于改进谱残差的直齿圆柱齿轮啮合磨损状态检测方法的有效性,采用带有划痕、凹坑缺陷的直齿圆柱齿轮啮合工件进行测试。分别采用文献[4]的方法、文献[5]的方法和本文方法检测直齿圆柱齿轮啮合磨损状态,所得不同方法的直齿圆柱齿轮啮合磨损状态检测效果如图3所示。

图3 不同方法的直齿圆柱齿轮啮合磨损状态检测效果

根据图3 可以看出,本文方法的齿轮啮合磨损检测结果与原始齿轮啮合磨损位置相符,而文献[4]方法的齿轮啮合磨损检测结果未全部检测出齿轮啮合磨损处,文献[5]方法的齿轮啮合磨损检测结果检测出齿轮啮合未磨损处。由此可知,本文方法能够准确检测出齿轮啮合磨损状态,齿轮啮合磨损状态检测效果较好。

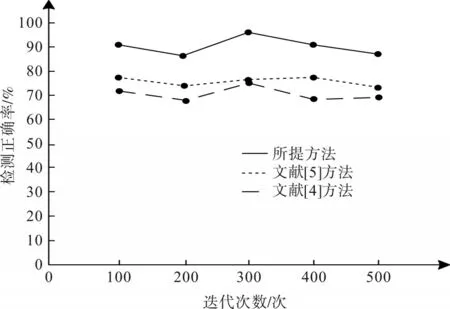

将迭代次数设置为500 次,并采用文献[4]的方法、文献[5]的方法和本文方法进行对比,所得不同方法的检测正确率测试结果如图4所示。

图4 3种方法的检测正确率测试结果

由图4 可以看出,在多次迭代过程中,本文方法的齿轮啮合磨损状态检测正确率均值为91%,而文献[4]方法和文献[5]方法的齿轮啮合磨损状态检测正确率均值分别为71%和77%。由此可知,本文方法的齿轮啮合磨损状态检测正确率较高,因为该方法在对直齿圆柱齿轮啮合磨损状态进行检测之前,先建立了直齿圆柱齿轮的动力学模型,在了解齿轮工作模式的基础上,提高了齿轮啮合磨损状态的检测正确率。

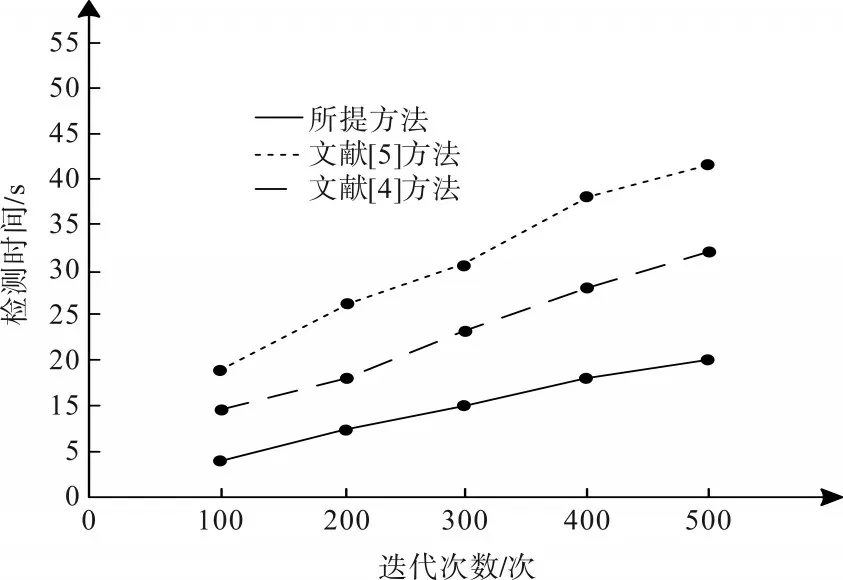

在此基础上,进一步验证不同方法的齿轮啮合磨损状态检测时间测试结果,如图5所示。

图5 3种方法的检测时间测试结果

由图5可以看出,随着迭代次数的增加,3种检测方法的检测时间随之增大。当迭代次数为500次时,本文方法的齿轮啮合磨损状态检测时间为20 s,而文献[4]方法和文献[5]方法的检测时间分别为32 s 和42 s。由此可知,本文方法的检测时间较短,因为该方法利用改进谱残差可以检测出直齿圆柱齿轮啮合磨损状态图像的边缘,对直齿圆柱齿轮啮合磨损图像进行了处理,从而有效地缩短齿轮啮合磨损状态检测时间。

3 结语

本文提出了基于改进谱残差的直齿圆柱齿轮啮合磨损状态检测方法,通过建立直齿圆柱齿轮的动力学模型,对直齿圆柱齿轮啮合磨损图像进行了处理,结合直齿圆柱齿轮啮合磨损状态检测流程设计,实现了直齿圆柱齿轮啮合磨损状态的检测。结果表明,该检测方法不仅可以提高直齿圆柱齿轮啮合磨损状态检测的正确率,而且还能够缩短检测时间。