上跨既有线铁路隧道路基石方控制爆破施工技术

赵富民

(中铁十四局集团第一工程发展有限公司 山东日照 276826)

随着我国交通运输工程的不断进步和发展,同一地区新建公路工程受地形、水文地质条件、周围建筑物的限制不可避免。而传统的公路土方爆破会产生噪声、飞石、振动等有害影响[1]。当公路跨越既有隧道时,爆破振动控制关乎着既有隧道的结构稳定性,爆破开挖可能会导致隧道发生整体隆起[2]等安全隐患。国内目前有众多学者对此类工程有过研究,张勤[3]等对旅游公路上跨高速公路隧道施工及运营期间对隧道运营安全的工程技术进行了研究,实践效果较好。丁祥[4]采用经验计算和数值模拟相结合的方法研究高速公路上跨隧道时路基石方爆破振动影响,得到了振动影响因素及振动方向与爆源及监测点的关系。丁晨曦[5]通过数值模拟手段,对爆破施工对下方既有隧道的衬砌响应进行研究,得到了爆破位置、不同爆破荷载及机械/爆破混合方案对既有隧道的影响特征。Kaslik M[6]等对隧道上方发生爆破的结构损坏进行了研究,确定了隧道不同程度损坏相关的振动水平。齐立宾[7]、赵晋超[8]等人介绍了上跨隧道路堑爆破的相关施工技术。目前,大部分的研究是通过数值模拟的手段进行实现,本文从现场实际出发,有针对性地制订爆破方案与参数,通过现场实践来验证其合理性,为今后类似工程的爆破施工提供参考。

1 工程概况

呈贡42 号路(黄马高速呈贡南立交连接线)施工项目地处昆明市呈贡区吴家营街道,其中深挖路堑总长700m,总挖方工程量达到243 万m3,需爆破石方工程约214.6万m3(占比达88%)。42号路主线路基上跨南昆客专新莲隧道,最大挖高达到64m,爆破施工垂直距离与南昆客专新莲隧道拱顶最近处仅73.7m,传统爆破方案势必会对既有隧道结构造成破坏。本次石方爆破开挖过程施工难度大,安全风险高,需根据工程实际选择合理的爆破方案和爆破参数加以控制。

2 爆破方案选取

呈贡42号路路堑开挖采用爆破法施工,对于爆破振动对南昆客专新莲隧道产生的影响,主要考虑通过控制钻孔深度和试爆、施工总结的合理的孔网参数、减小爆破规模、采用数码电子雷管逐孔起爆等措施来进行安全控制。

根据《爆破安全规程》[9]、《铁路工程爆破振动安全技术规程》[10],结合昆明市呈贡42号路(黄马高速呈贡南立交连接线)上跨昆玉河、南昆客专部分施工图设计涉及《铁路隧道安全内容评估报告》的评估结论及建议,本文将爆破振动对南昆客专新莲隧道的最大振速按2cm/s 进行控制。并以隧道振动速度80%,即将1.6cm/s 作为报警值。根据相关规范[11]要求,呈贡42号路上跨既有铁路隧道路基爆破施工为邻近铁路施工Ⅱ级,故爆破施工方案定在天窗时间内进行,该时间段内无列车通行。

3 爆破施工准备

3.1 技术准备

对路基中线进行恢复,清理出路基边线,钉牢路基边桩,并依据实际地形与地质特征、开挖爆破深度等选择合理的爆破施工方案。做好安全交底和技术交底,让现场施工人员都能有足够的安全意识,了解此次爆破施工的安全隐患,并在开展工作时能严格按照相关规程与标准进行。

3.2 材料与机具设备准备

制定爆破材料与器材的存放储存与运输措施,主要包括炸药、导爆管、电子雷管、导爆索、卡口塞、四通管等。确保钻机、空气压缩机(内燃机)及其他设备仪器满足使用要求且没有故障问题。

3.3 人员配备

爆破员、防护员、押运员、安全员、仓管员等必须具有相关安全部门颁发的专业执照,并且具有足够的爆破施工经验与知识,对现场钻孔人员及爆破人员应做好严格的防尘防爆保护措施。

4 爆破设计实施

4.1 爆破参数设计原则

浅孔爆破施工中炮孔口径要求不大于50mm,且深度要求不大于5m。针对本项目实际施工情况,对现场浅孔爆破方案需从爆破振速、爆破残渣、爆破危害3个方面确保路基石方爆破施工不出现根底,并且爆堆呈现不分散及爆破后石方具有一定松散程度,以便于后续爆破残渣的转载运输,爆破后大块石方不大于5%,且石块粒径大小不大于30cm以便用于填石路基,若出现粒径过大的爆后石块,采用机械分解的方式进行处理。另外,还要降低爆破危害效应,即减小爆破产生的震动、噪声、飞石等对周围建筑物及人员的危害。基于以上原则,根据试验结果进行不断调整和修改爆破参数,从而确定合理的布孔方式、孔网参数、装药结构、装填长度、起爆方式、起爆顺序和单位炸药消耗量等参数,以期能达到最佳的浅孔精准控制爆破施工效果。

4.2 爆破参数选取

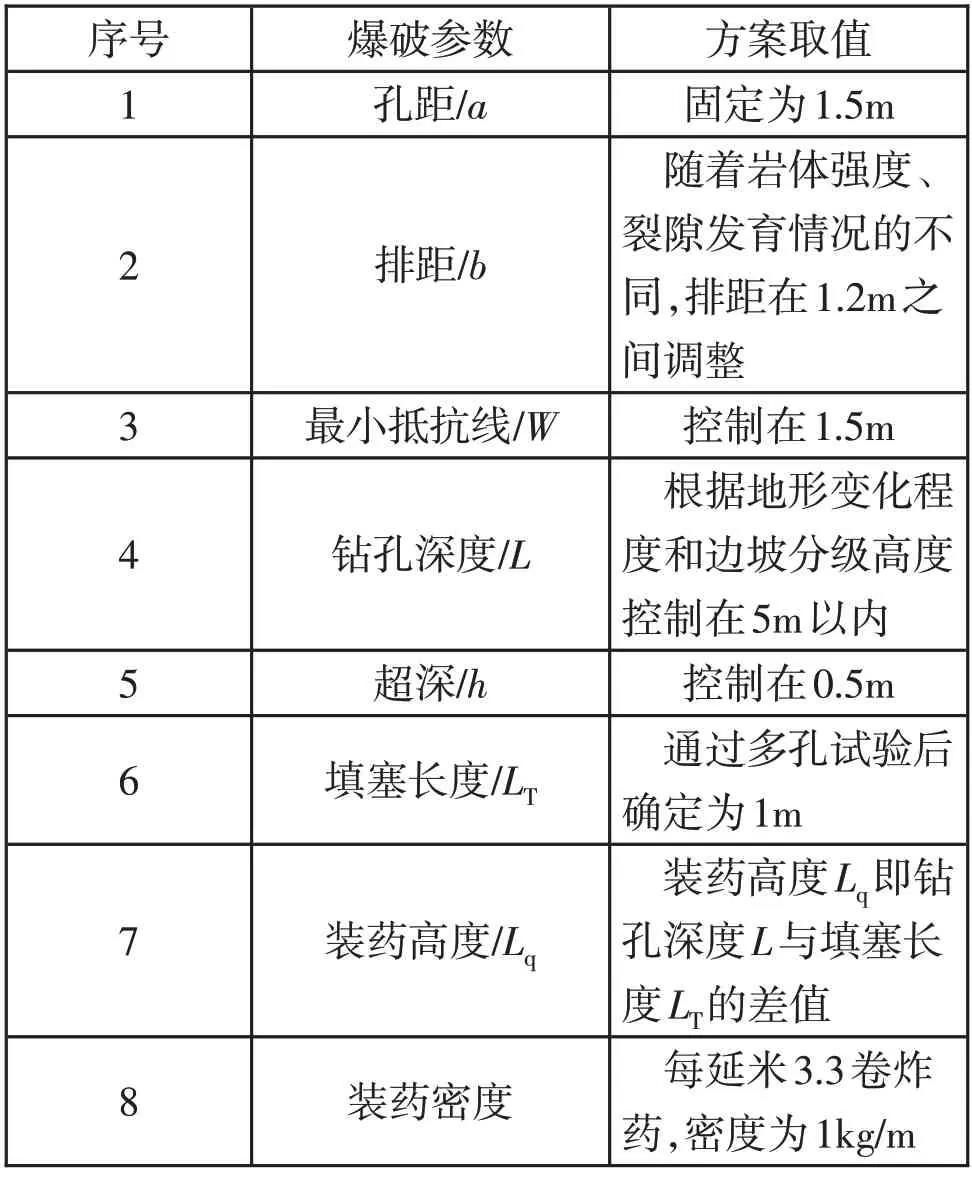

本项目爆破施工采用全液压露天钻机,三角形布孔,钻孔口径42mm;使用2 号岩石乳化炸药,直径32mm,单卷长度30cm,单卷重量300g,爆破方案相关参数如表1所示。

表1 爆破方案参数取值

4.3 爆破网络布置

电子雷管在安全性、降振性、便捷性方面相比其他起爆雷管有着不可比拟的优势,在国家大力推广电子雷管的大背景下,并且根据电子雷管使用的时间和使用数量的要求,本文选用电子雷管作为露天浅孔爆破首选的起爆器材,从而实现高精度的、可控的逐孔起爆网络,达到控制爆破振速的目的。

4.4 爆破流程

爆破流程关系着最终的爆破施工效果,本次浅孔爆破流程为:施工前期准备;爆破施工说明书的编制;确定爆区情况;选配机具设备与材料;检查作业平台;钻机及爆破钻孔人员就位;清理爆区剩余杂质;钻孔施工;装药填塞及炸药与雷管联结;爆破安全措施;警戒与起爆;安全隐患排除;清理哑炮;警戒信号解除;估爆破施工效果;修改设计参数;进行下一循环爆破施工。

5 爆破安全控制及爆破实践

5.1 爆破安全校核

5.1.1 爆破振动安全容许距离

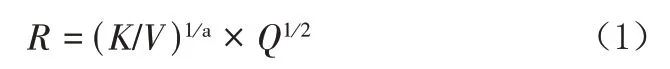

采用规范[9]中对于计算安全容许距离的相关公式:

式中,R为计算安全容许距离(m);Q为装药量,齐发爆破方式和延时爆破方式分别为总装药量(kg)和最大单段装药量(kg);V为爆破施工保护对象所能承受的安全容许质点振速,按照铁路局相关规定,选取预警值1.6cm/s;K、a分别为与爆点到目标保护对象之间与地形和地质工程条件相关的系数和衰减指标,本文参照相关规程分别取180、1.6。

本次爆破施工最大单次爆破量约为1200m3,炸药消耗400kg,炸药单耗量为0.33kg/m3,其中具体布孔数量为10(排数)×10(单排孔数),孔深在5m 左右,单排炸药量为40kg。下方新莲铁路隧道与爆破施工点相距73.7m,为最近结构物即保护对象。

在允许最大振速1.6cm/s 的前提下,根据式(1)计算安全容许距离得R=65.5m,小于73.7m,路基石方爆破振动不会对既有下方隧道产生有害影响。

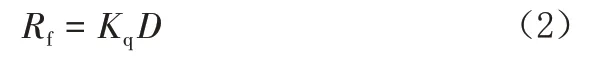

5.1.2 爆破飞石距离

飞石飞散距离采用瑞典德汤尼克公式[12]:

式中,Rf为飞石计算距离(m);Kq为安全系数,取值15.7;D为炮孔孔径(cm),实际钻孔孔径为4.2cm。

根据式(2)计算飞石距离Rf为65.94m,满足《爆破安全规程》中关于浅孔台阶爆破距离不大于300m的规定。为确保施工安全,仍按300m设置飞石警戒范围。

在爆破振动安全容许距离及爆破飞石距离都能达到相关规范的安全标准的前提下,采用电子雷管高精度逐孔控制爆破施工,将最大限度地减少爆破对于下方既有隧道及周围生态环境的影响。

5.2 安全技术措施

(1)在制作药包时,炸药和雷管二者之间的结合要确保牢固,避免炸药和雷管之间发生松动而引起拒爆。

(2)装药施工中要严格管控炸药的填塞位置、长度和质量,填塞不得夹带碎石,以免对起爆材料的性能、炸药威力等产生影响。

(3)选择合理的爆破孔网参数和炸药单耗,采取密孔布置,采用低单耗和弱松动的爆破原则,以减小爆破振动的有害影响。

(4)避免结构物方向与最小抵抗线方向相向,从而避免飞石破坏。

(5)严格实行300m 警戒范围的设置,并且每次爆破中实行3次信号警示制度,即一炮三信号。

5.3 爆破实践结果分析

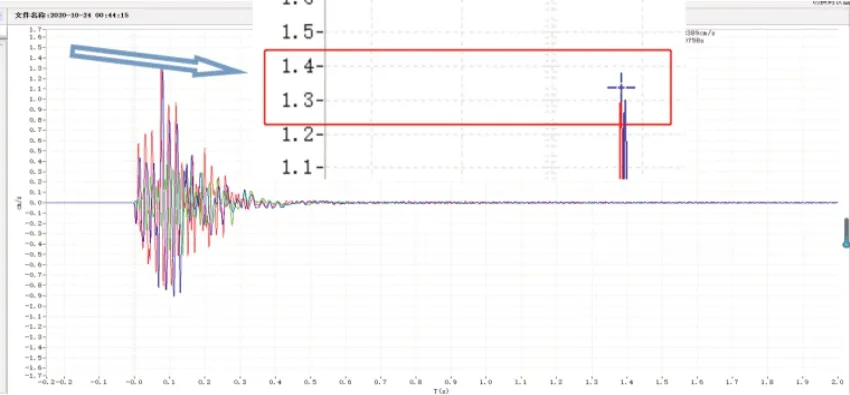

整个上跨既有线铁路隧道爆破施工实践爆破振动监测结果如图1所示,利用无列车通行天窗时间段,根据结构物抗振实际情况,采用密打眼、少装药、多循环浅孔精准控制爆破的方法有效地控制了爆破振动速度。最终爆破后隧道内的振速监测数据显示最大为1.339cm/s,低于预警值的1.6cm/s,爆破振速始终在安全标准容许的范围之内,且与安全校核值相近。且通过对既有线铁路隧道的裂缝和变形监测和隧道交通运营情况观测结果显示,隧道结构并没有受到损害,隧道运营并没有受到影响。实际爆破施工中没有出现明显的飞石,且出现的微弱的飞石情况并没有对周围建筑及人员造成伤害。总而言之,此次爆破施工安全有效,整体效果达到预期标准。

图1 爆破振速监测数据

6 结语

公路路基石方爆破在遇到上跨既有铁路隧道时,除传统的飞石与噪声危害需要注意外,更重要的是要防止爆破振动对既有隧道产生结构性的损伤。本文依据工程实际,合理地选择爆破方案及制定相应的安全技术措施后,根据现场实践数据显示,将爆破振动速度完全控制在了规范允许的安全范围之内,该爆破技术对公路上跨既有铁路隧道类似工程具有较高的普及推广价值。