高频红外吸收法测定铁矿石中硫含量的研究

吴剑光

(福建中检矿产品检验检测有限公司 福建福州 350007)

铁矿石是钢铁工业高炉冶炼生铁的主要原料,硫是铁矿石中比较常见的有害元素,硫在矿石中主要以硫化物的形式存在,硫在钢铁中的危害极大,同时对环境也会产生污染,需要对其进行严格控制[1]。硫含量的高低是评价钢铁质量好坏的一项重要指标,钢铁中硫含量超过一定量时,会使钢材具有热脆性。因此,要求铁矿石中硫的含量越低越好,一般要求应低于0.3%,有害杂质越少,冶炼价值越高。

铁矿石的种类很多,其中硫的含量范围很大,因此,铁矿石中硫检测结果的准确度和稳定性具有重要意义[2],准确检测出铁矿石中硫的含量,也能够维护客户的利益,并可以为炉前生产提供准确可靠的数据。所以,对铁矿石中硫含量的测定方法的研究具有重要意义。本文主要是对高频红外碳硫分析仪测定铁矿石中的硫进行研究,采用高频红外吸收法测量铁矿石中的硫,具有分析速度快、测量范围广、精密度与准确度高等优点。

1 常见的铁矿石中硫的检测方法

1.1 硫酸钡重量法

试样用过氧化钠和无水碳酸钠混合熔剂熔融分解,将硫等氧化为硫酸盐以水浸取后过滤,加入氯化钡后,生成硫酸钡沉淀,于高温炉中灼烧,称重后计算出硫的含量。相比于其他方法,该方法准确度高、测量范围广,但是步骤比较繁琐,耗时也长,不适合日常检测周期的要求,但可做仲裁分析用[2]。

1.2 库伦滴定法

本方法的测定原理是:试样在氧气充足且不低于1150℃高温和催化剂的作用下于净化的空气流中燃烧分解,生成的二氧化硫气体以电解碘化钾和溴化钾溶液所产生的碘和溴化进行库伦滴定,通过电解碘和溴所消耗的电量对硫含量进行测量。该种测定方法具有检测速度快、操作简便及结果准确等优点,应用十分广泛[3]。

1.3 高频红外吸收法

将样品置于坩埚中,加入多元复合助熔剂,高频振荡电流产生高温,在氧气的作用下,样品中的硫被氧化成二氧化硫和三氧化硫,按一定比例的混合气体进入红外吸收池,检测器对一定时间内的信号进行积分,计算机通过对比样品与标准样品的积分强度计算出硫的含量。

2 高频红外吸收法测定铁矿石中硫含量的实验

2.1 实验部分

2.1.1 仪器

上海德凯仪器有限公司HCS-140 型高频红外碳硫分析仪,硫测量范围,S:(0~1.0)%。

梅特勒电子天平AL104,称量范围:0.0001~120g。

2.1.2 试剂和材料

干燥剂:HP-1型高效二氧化碳吸收剂,HE-3型高效变色干燥剂。

坩埚:超低碳硫分析专用坩埚,使用前,在高温炉中1000℃灼烧4h,取出置于干燥器内冷却备用。

助熔剂:纯钨(S<0.0008%)、纯铁YSBC28099-96(S<0.0008%)、纯锡(S<0.0003%)20~60目、多元复合助熔剂(S<0.0005%)20~40目。

脱脂棉。

气体:高纯氧气(≥99.99%),氮气(99.99%)。

标准样品:GSB03-2023-2006(硫含量为0.020%±0.001%),GSB03-2026-2006(硫含量为0.0066%±0.0002%),YSBC28791-2015(硫含量为0.062%±0.003%),YSBC28789-2015(硫含量为0.108%±0.006%)。

2.2 实验过程及分析

2.2.1 坩埚

高频红外碳硫分析仪所用的坩埚为陶瓷坩埚,其主要成分是Al2O3和SiO2,所以,在生产过程中可能会引入少量的碳和硫元素。坩埚表面比较粗糙,有一些孔隙,比较容易吸附空气中的少量水汽、二氧化碳或者一些含有碳硫的气体,如果直接拿来测试样品,样品的空白值会偏高,影响测试结果。另外,坩埚表面如果吸附了水汽,用来测试样品时,水汽也会吸收一定的热量,然后气化后再吸收一定的二氧化硫生成H2SO3,导致测定的结果也会偏低。如果水汽随着分析的气流进入吸收池,也会因为其吸收特征波长和二氧化硫相近,导致测定的结果反而偏高。所以,在测定样品之前,首先要对坩埚进行预处理,将坩埚放置于1000℃高温炉灼烧4h,取出冷却后置于干燥器内备用[4]。

2.2.2 试剂

分析气是否干燥纯净是保证高频红外吸收法应用质量的关键。如果干燥管内的高氯酸镁失效,硫的基线可能会出现一个比较小的峰,分析曲线就会拖尾,测试结果就会偏高[5]。因此,实验前应检查载气和分析净化试剂管的干燥剂,例如,高氯酸镁或氢氧化钠是否有结块,如有结块,表示已失效,应立即更换。

2.2.3 样品水分的影响

测定时,将样品置于瓷坩埚后进入高频感应炉膛内,通电时形成涡流感应,如果样品比较潮湿未进行干燥,干燥管内的无水高氯酸镁吸收样品中的水分后易结晶,容易导致检测结果偏高[6]。所以,测定前,样品应先置于105℃烘箱内干燥2h。

2.2.4 助熔剂的选择

在高频炉中测定硫含量时,助熔剂的加入是必不可少的。燃烧前加入一定的助熔剂,一方面可以降低样品的熔点,使样品容易燃烧;另一方面,助熔剂在高温燃烧时会有氧化放热的作用,也有助于样品燃烧温度的提高[7],从而使样品能够燃烧完全。本文主要将传统助熔剂(纯铁+纯锡+样品+钨粒)与多元复合助熔剂(助熔剂+样品+助熔剂)对3种不同含量的硫进行测定,结果对比如表1 所示。从表1 可以看出,两种助熔剂的测定结果基本上在允许误差范围内,采用多元助熔剂称量时简单、快速,可以节省实验时间,所以,以下实验均采用多元助熔剂进行实验。

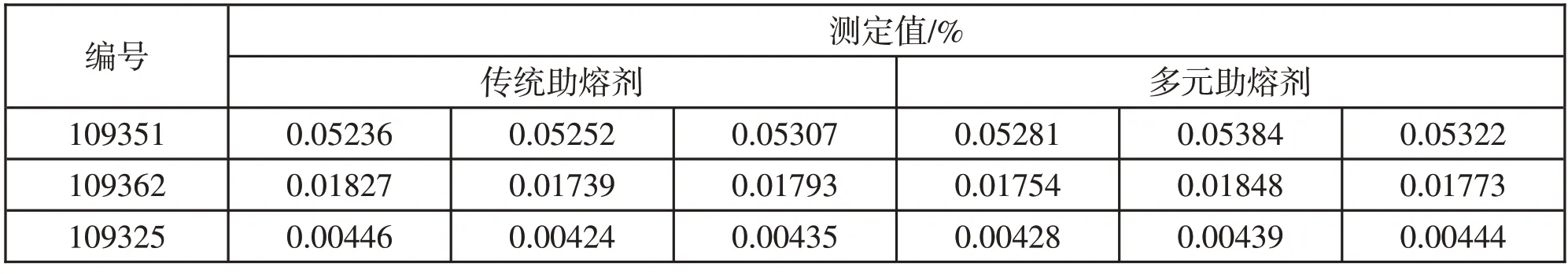

表1 传统助熔剂与多元复合助熔剂的结果比对

2.2.5 样品称样量的选择

称取样品量的多与少会影响样品的氧化质量,燃烧炉内部温度不同,会影响样品的燃烧量,包括高频炉自身设计因素也会影响样品燃烧状态。如果称样量特别多,会消耗大量的氧气,样品燃烧不够充分,气体的生成速率缓慢,释放速率也比较慢,随着积分时间的不断延长,分析峰很容易出现拖尾。如果称样量过小,则会对样品的代表性产生较大影响,降低测试结果的精确性;同时,称样量过小时,曲线出峰会有毛刺,且可能不会有明显的峰值,结果也会有偏差。本文取0.0066%、0.020%、0.062%及0.108%左右的不同硫含量的样品,称样量由0.1~0.5g间变化进行测定。

硫的测定结果的准确性与硫燃烧时释放的完不完全有关,而硫燃烧时释放得好不好可看它的释放曲线。本文经过大量实验证明,当硫含量在0.0066%时,称样量在0.4g 和0.5g 左右时,释放曲线最好,熔融状态好,数据稳定,本文实验时选取称样量为0.4g(见图1)。

图1 硫含量在0.0066%时3 种不同称样量的曲线走势比对

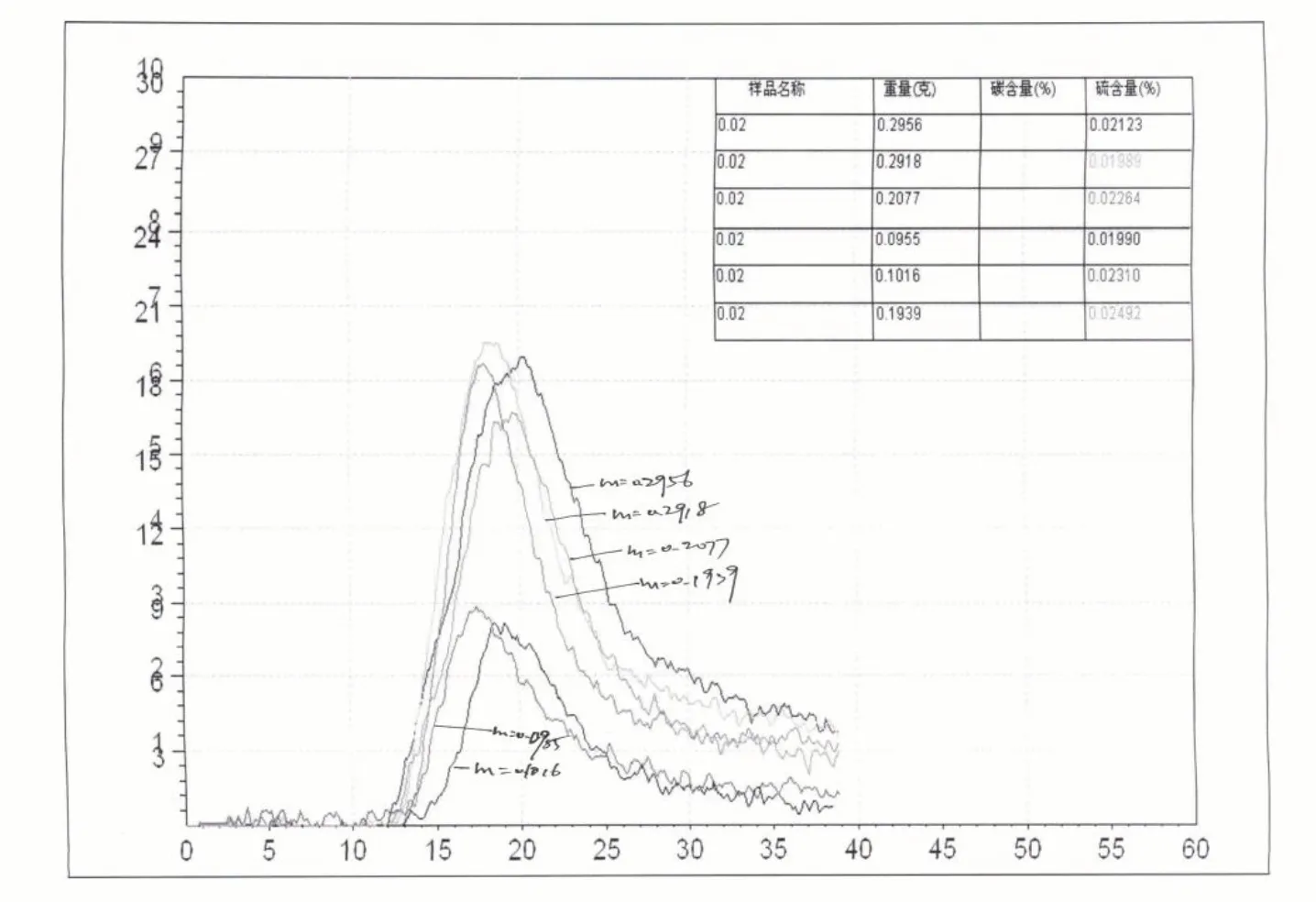

当硫含量在0.020%时,称样量在0.2g 和0.3g左右时的曲线最好,基本上在一个水平线上,所以,本文实验时选取称样量为0.2g(见图2)。

图2 硫含量在0.020%时3种不同称样量的曲线走势比对

硫含量在0.062%时,称样量在0.1g左右时释放的曲线并不是很好,有点毛刺;称样量在0.2g以上的曲线都很好。本文实验时选取称样量为0.2g 比较合适(见图3)。

图3 硫含量在0.062%时3 种不同称样量的曲线走势比对

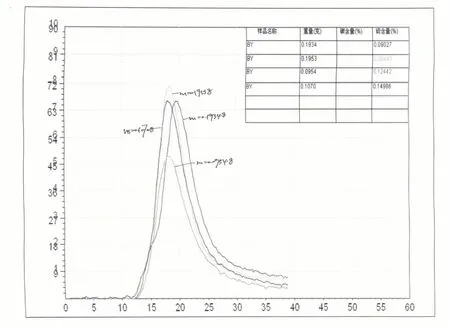

硫含量在0.108%时,称样量在0.1g 左右时即可,所释放的曲线走势很好(见图4)。

图4 硫含量在0.108%时2 种不同称样量的曲线走势比对

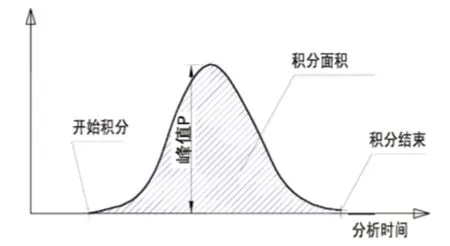

2.2.6 截止电平与分析时间的选择试验

二氧化硫红外吸收曲线基本上是一倒置的正态分布曲线,进行归一化处理之后,就得到图5所示的正态分布式样的释放曲线,分析数据与该曲线面积积分值成一定比例关系。而截止电平是计算机停止积分的电平,截止电平设置过高,分析时间短,会造成检测过程中收集的硫信号损失,测定结果偏低;截止电平设置过低,分析时间太长,将造成无谓的延迟,使测定结果偏高[8]。

图5 正态分布式样释放曲线

最短分析时间即吹氧时间结束后,样品加热最短时间是仪器控制分析过程中的必要条件。当吹氧时间结束后,系统打开高频感应炉对样品进行加热,样品中的碳硫元素在高富氧条件下氧化成二氧化硫气体,释放曲线基本上呈现为正态分布曲线式样。

为防止异常的释放曲线拖尾情况发生,导致系统不能结束分析,程序设有最长分析时间参数,该参数值表示,无论何种情况,到了该设定的分析时间,分析程序都强行结束分析。

样品测定时,释放的曲线的停止时间受分析时间和截止电平的双重控制,但是两者没有直接关系。当曲线到达分析时间时,如果同时到达所设置的截止电平,则曲线自动停止分析;当曲线到达分析时间,但是没有到达截止电平,则曲线会继续分析,直至到达截止电平为止。当到达不了时,就会产生所谓的“拖尾”现象。

在图1 至图4 的实验中,本文设置的截止电平为6,分析时间为40s,从图中可以看出:当硫含量在0.0066%和0.02%时,最适合的分析时间为30s,30~40s时已经有拖尾现象,容易造成结果偏差;当硫含量在0.062%和0.108%时,本文设置的截止电平6和分析时间40s是合适的。

2.2.7 试验功率的选择

按上述试验所选择的条件进行功率选择试验。试验表明,功率的选择不影响样品的熔融状态,但对样品的曲线释放状态有影响。经过多次试验证明,本仪器的功率设置为75W以上时,样品的曲线释放状态都比较理想。

2.3 结论

(1)多元助熔剂可以替代传统的由纯铁、纯锡、钨粒组成的助熔剂,称量时简单、快速,可大大减少实验时间。

(2)测定前坩埚应置于高温炉1000℃灼烧4h,样品应于105℃烘箱干燥2h。

(3)对于称样量的选择,应根据实际情况,随着硫含量的增大而减少。以本文实验为例,硫含量在0.0066%时,称样量取0.4g 左右;硫含量在0.020%时,称样量取0.2g左右;硫含量在0.062%时,称样量取0.2g左右;硫含量在0.108%时,称样量取0.1g左右。

(4)测硫的截止电平的最佳选择是6,分析时间根据硫的含量的不同设置为30~40s 之间。当硫含量在0.0066%和0.02%时,最适合的分析时间为30s;当硫含量在0.062%和0.108%时,最适合的分析时间是40s。

(5)仪器的最佳功率设置为75W。