电机机座加工误差控制研究

芦怀志,张明秋,王殿君,王 慧

(黑龙江工业学院现代制造工程学院,黑龙江 鸡西 158100)

电机机座作为电机的重要零件之一具有支撑定子铁芯和保护电机内部结构的作用[1],在机械加工过程中机座两端内止口相对于铁芯档内圆的同轴度是影响电机机座加工质量的关键因素,按照国内大部分电机制造企业对于电机机座加工的形位公差控制要求,两端内止口相对于铁芯档内圆的同轴度理论上应不超过0.03 mm,而实际情况是严重超差甚至达到0.05 mm[2]。对电机机座工艺及机械加工展开深入研究,分析并控制引起同轴度超差因素,对于提高电机机座的加工质量具有重要意义[3]。

1 电机机座加工引起同轴度超差的原因

国内大多数电机制造企业对于大、中型电机机座的机械加工均采用立式车床[4],通过对电机机座加工现场的实地调研及查阅大量相关资料总结出电机机座加工引起同轴度超差的原因如下:

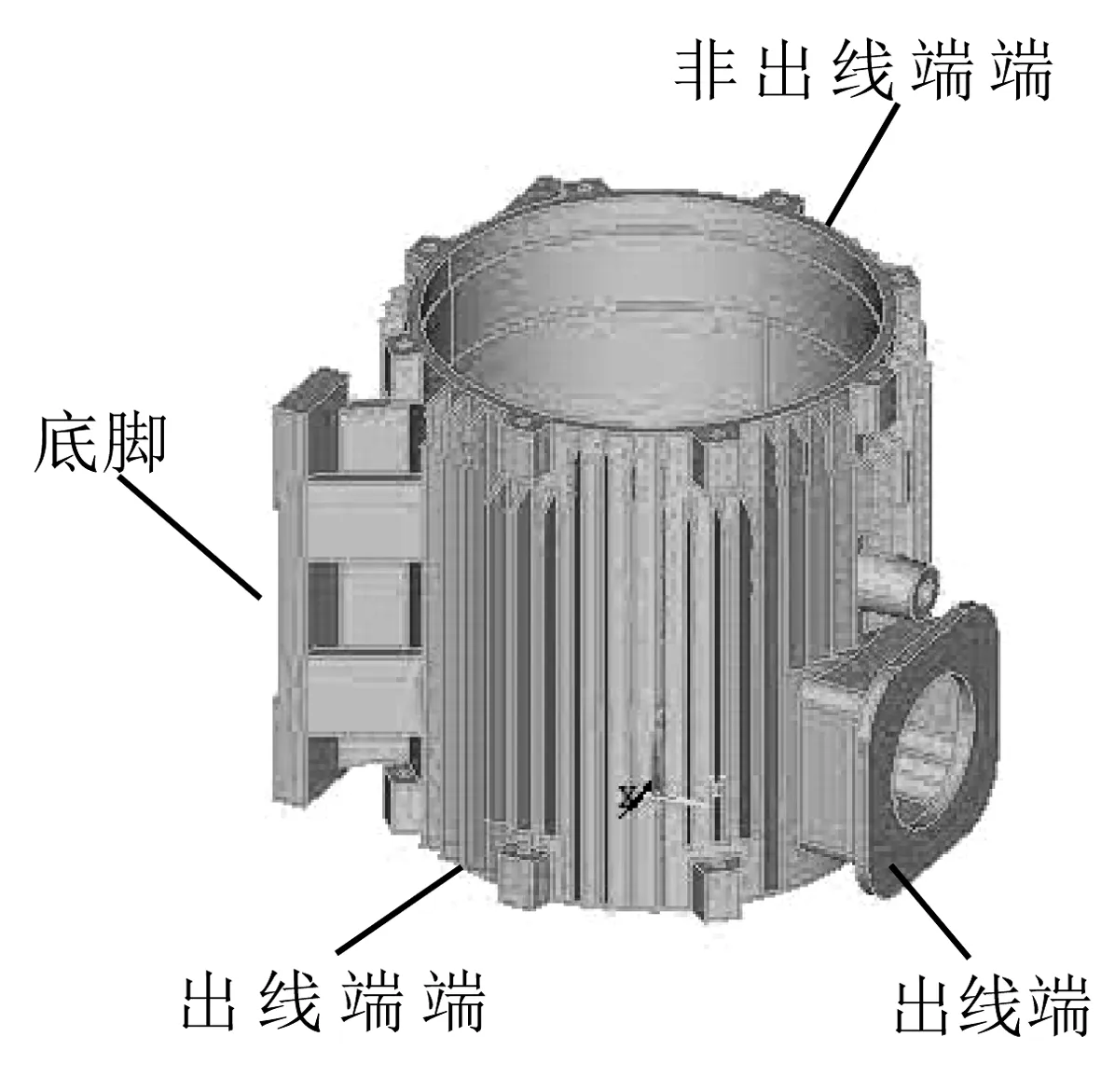

大部分电机制造企业对电机机座的加工都采用两次粗车、两次精车的工艺方案[5],由于电机机座精车阶段加工前的半成品尺寸比粗车阶段加工前的毛坯尺寸更接近成品尺寸,且精车阶段加工对同轴度误差的影响比粗车阶段大,所以应重点分析精车阶段。第一次精车采用机座端面和内止口与止口胎配合定位,精车非出线端一侧内止口和端面。电机机座结构如图1所示。第二次精车利用第一次精车成的非出线端内止口和端面与止口胎配合定位。精车阶段的两次加工定位基准不统一[6-9]容易出现同轴度误差超差。

图1 电机机座结构图Fig.1 Structure of motor frame

机座端面和内止口与止口胎配合装夹定位时,机座内止口与止口胎之间的配合属于间隙配合[10-11],容易因基准位置误差而造成同轴度误差超差,如果止口胎与机座配合间隙较大,基准位置误差也会随之增大,如果止口胎与机座配合间隙较小,虽然基准位置误差随之减小,但会使止口胎与机座的配合安装困难。

电机机座外形似圆柱状筒状结构,筒壁较薄。在对电机机座进行径向装夹定位时,由于其径向刚度低,会因产生较大的径向受力变形而影响同轴度误差[12]。

利用立式车床对电机机座进行切削加工时会产生大量的热,如果在粗车和精车工序之间时效处理时间不充分,会导致出现内应力,影响电机机座加工的同轴度精度。此外,电机机座毛坯本身属于铸件或焊接件,在铸造和焊接过程中会产生大量的热,导致内应力存在而影响电机机座加工的同轴度精度[13],其加工精度难以保证,这些精度或尺寸上的偏差可能通过误差复映而反映到电机机座的加工误差中。

电机机座生产过程中如果止口胎与机座端面配合面、止口胎与机座内止口配合面不干净,尤其是存在铁屑碎屑或细小颗粒时,都会影响电机机座加工的同轴度精度[14]。

两个底脚和接线盒会使电机机座在空间上呈现非对称结构,在对电机机座进行切削加工时,通过立式车床卡盘带动其旋转会产生回转离心力,引起切削振动,影响同轴度精度。

用于加工电机机座内止口的立式车床自身加工精度不够,也会影响同轴度精度。

2 提高同轴度精度的措施

通过分析引起同轴度误差超差的原因,考虑电机机座本身的结构特征,提出提高同轴度精度的措施。在拟定电机机座加工新型工艺方案时,遵循统一定位基准的原则,确保电机机座两端止口及铁芯孔内圆在同一定位基准面、同一次装夹下、同一工序下加工完成。设计具备自动涨紧定心功能的新型工艺装备,实现与机座内止口的无间隙配合,消除因间隙配合产生的基准位置误差。在对电机机座进行装夹定位时,采用轴向装夹替代径向装夹,避免在较大径向力作用时因电机机座径向刚度低而产生径向变形。对工序之间的时效处理时间进行严格把控,在保证电机机座毛坯性能的前提下,优化铸造和焊接工艺参数,消除或减少内应力,最大程度地减少应力变形对电机机座加工精度的影响。提高电机机座毛坯的铸造精度,在不影响加工效率的前提下,尽量使电机机座两端内止口加工余量均匀,保证内止口的机加精度。

3 同轴度误差控制的工艺方案及工艺装备

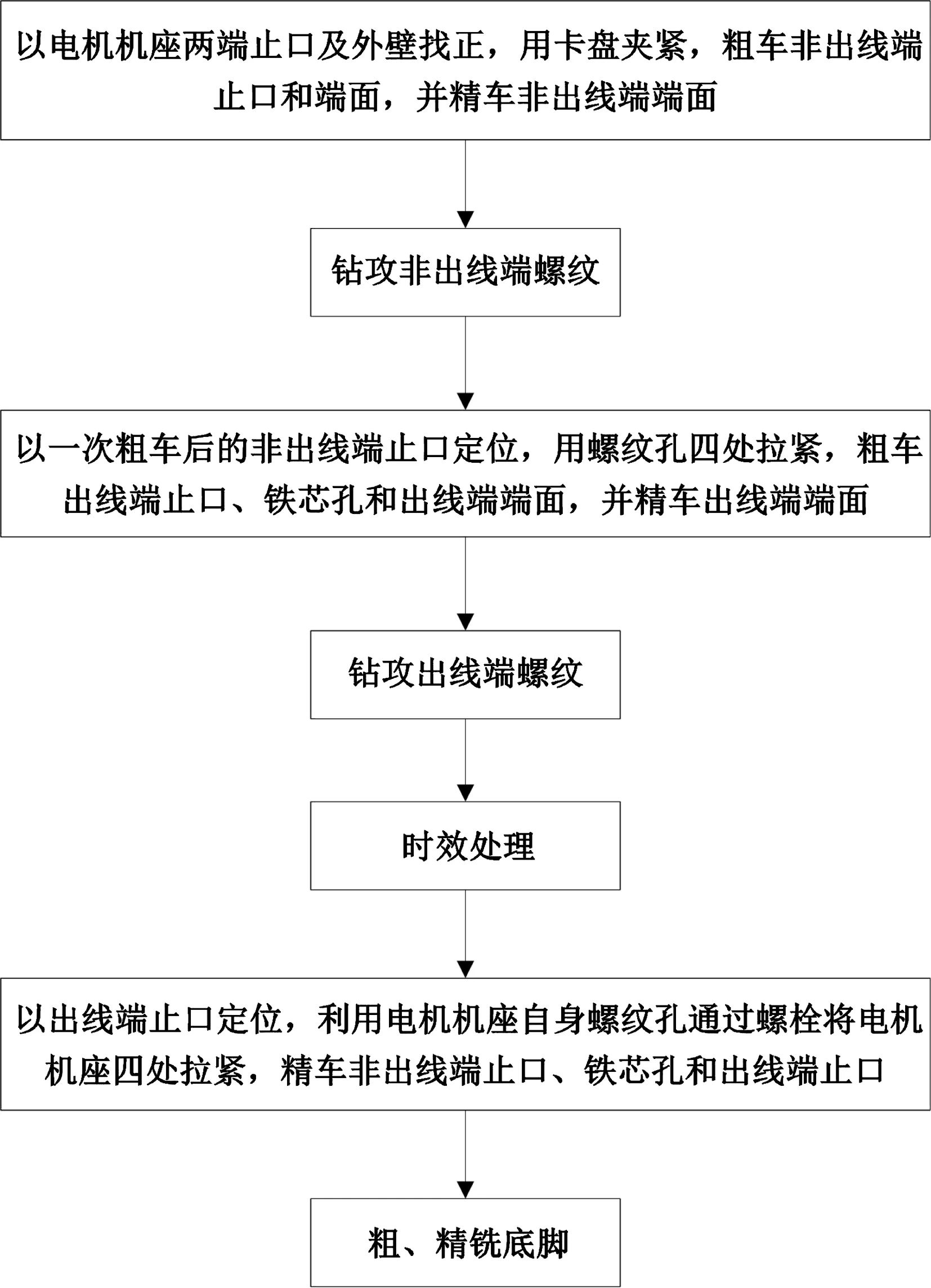

针对电机机座加工定位基准不统一问题,改进了电机机座加工工艺方案,如图2所示。

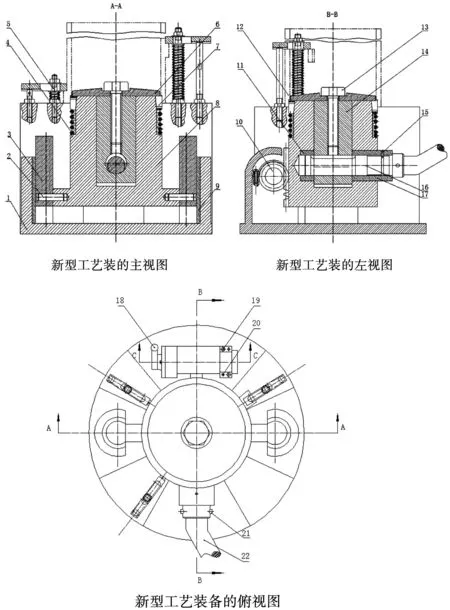

针对电机机座加工存在的基准位置误差及径向装夹易使电机机座产生变形的问题,设计了新型工艺装备,如图3所示。该工装应用轴向装夹,实现了电机机座两端止口及铁芯档内圆的一次加工完成,保证电机机座加工同轴度误差在合理控制范围内。

图2 电机机座加工新型工艺方案Fig.2 New process program of motor frame

1-底座 2-销 3-导向柱 4-弹簧 5-螺旋压板夹紧机构 6-压盖 7-弹性套 8-支座 9-导向柱套 10-齿轮轴 11-滑动轴承 12-电机机座 13-六角头螺栓 14-滑套 15-定位销 16-偏心轴 17-滑动轴承 18-齿轮轴手柄 19-六角头螺栓 20-定位销 21-销 22-偏心轴手柄 图3 新型工艺装备的三视图及组件名称Fig.3 Three views and component names of new process equipment

4 结语

分析了同轴度误差超差对电机机座实际生产加工的影响,指出了引起同轴度误差超差的原因,提出了提高同轴度精度的措施。在此基础上设计了新型工艺方案和工艺装备,待工艺装备制造完成后还需要对实际加工数据进行统计、研究、反馈及反复试验,从而验证工艺方案及工艺装备的可行性。