基于收敛−约束应力分析的超深竖井施工工艺优化*

赵兴东,李洋洋,赵一凡,陈洪年

(1.东北大学 深部金属矿孚动安全实验室, 辽宁 沈阳 110819;2.山东省鲁南地质工程勘察院, 山东 济宁 272100)

0 引言

合理施工工艺与施工设备选择是超深竖井安全高效施工的重要保障[1]。长期以来我国竖井建设采用短段掘砌及与之配套的伞钻、大型抓岩机、整体移动金属模板等成套工艺及技术参数进行掘砌正规循环作业,提高了竖井掘进效率,在涌水量小于10 m3/h 条件下,循环进尺以5 m 为主,月成井可达100 m 以上[1−2]。随着竖井掘砌的深度增加,高应力条件下深竖井建设仍延用传统浅部竖井支护理论与方法,导致混凝土井壁设计厚度过大(500 mm 以上),混凝土强度过高(C40 以上),仍会出现井壁破坏等问题[3−4],即浅部竖井支护理念与设计方法、施工工艺等在深井建设中已不再完全适用,亟待改进与优化。本文以新城金矿超深竖井建设为工程背景,应用收敛−约束原理,对当前深竖井施工工艺进行优化[5],提高其在深井建设中的适应性,为我国深井建设施工工艺研究和装备发展提供参考。

1 新城金矿深竖井施工概况

新城金矿位于山东省莱州市东北35 km 新城村境内,2017 年3 月30 日开始新主井掘砌,新主井设计深度为1527 m,井口标高+32.9 m,井底标高−1494.1 m,井筒净直径Φ6.7 m。在−630 m、−930 m、−1330 m、−1370 m、−1418 m、−1494.1 m 水平设有单侧马头门,并分别于−630 m、−930 m 水平设有与现生产系统的贯通巷。采用竖井短段掘砌混合作业法进行竖井掘砌施工。

井筒基岩段设计采用素混凝土支护,−622 m 水平以上支护厚度为300 mm,−622 m 水平以下支护厚度为400 mm,混凝土强度等级为C25。后进行支护方案调整:首先进行锚网临时支护,树脂锚杆钢型HRB400,长2.5 m,直径20 mm,支护网度1.5 m×1.5 m,金属网直径Φ6 mm,临时支护段段高不超过12 m,后采用厚度400 mm C25 混凝土进行永久支护。

新城金矿新主井基岩段采用国家级立井机械化快速施工工法组织施工,具体施工工艺如下。

(1)凿岩装药:伞钻悬吊于井筒中心位置,凿岩进尺4 m,按照伞钻操作规程渐次完成伞钻凿岩工作。

(2)爆破通风:放炮前,将吊盘提至安全高度(以40 m 为宜),全部人员升井撤出井口至安全距离以外后,按照规定程序进行地表380 V 电起爆,放炮后,通风排烟,通风持续时间30 min。

(3)出渣平底:采用中心回转抓岩机配合挖掘机装岩,渣石经吊桶提升出井,经翻渣装置翻渣溜出井口外的渣石地坪,出渣至4 m 段高后,平整渣面。

(4)立模衬砌:校正固定整体金属下行模板至渣石面,然后浇筑混凝土,混凝土由地面搅拌站配制,采用底卸式吊桶下料,经分灰器,溜灰管入模。入模后,采用振动棒分层振捣,衬砌厚度为400 mm。

(5)出渣清底:再次采用中心回转抓岩机、小挖掘机配合吊桶出渣,出渣结束后清理渣底,为凿岩工序做准备。

2 深竖井井筒承载收敛−约束受力分析

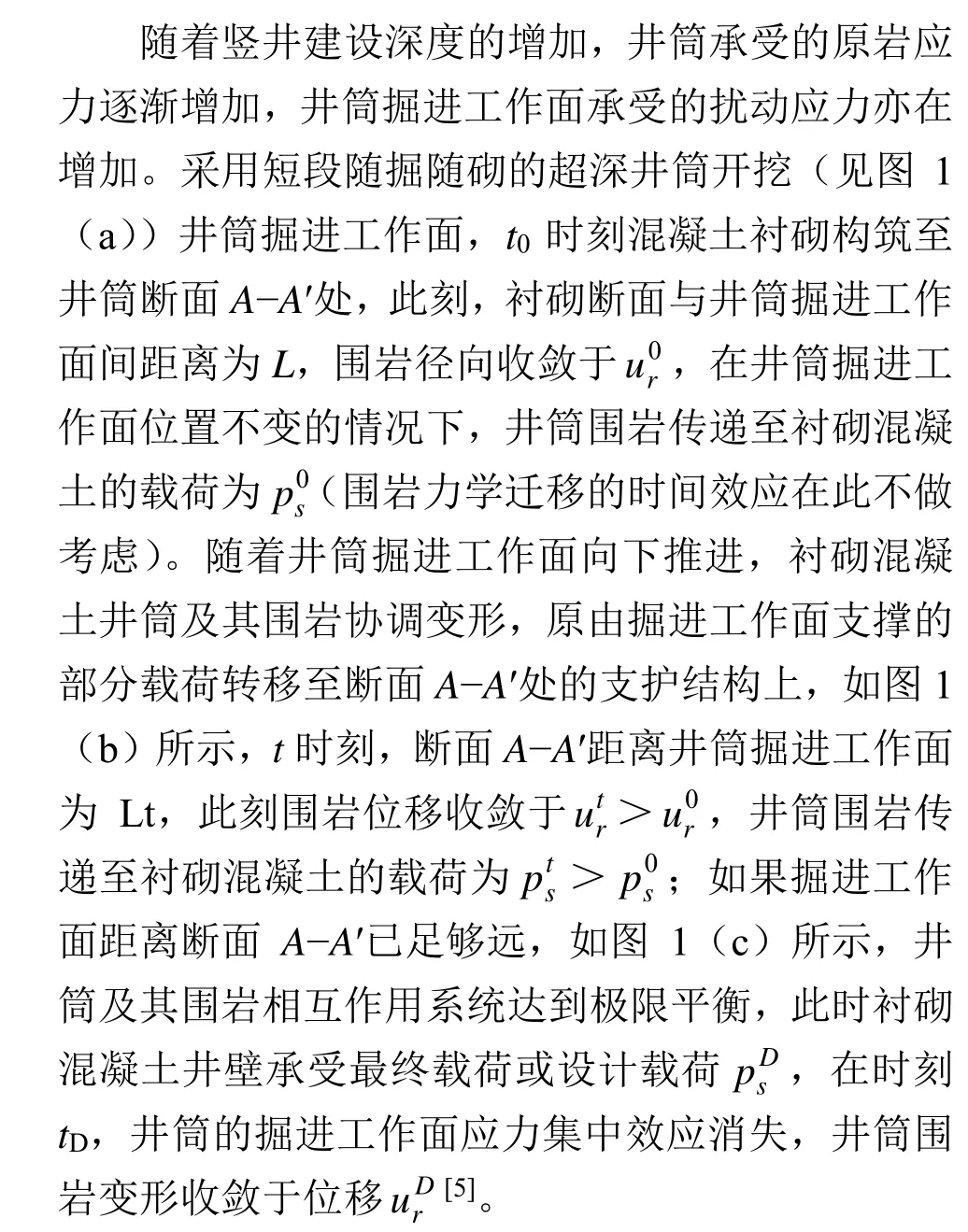

图1 收敛−约束法原理

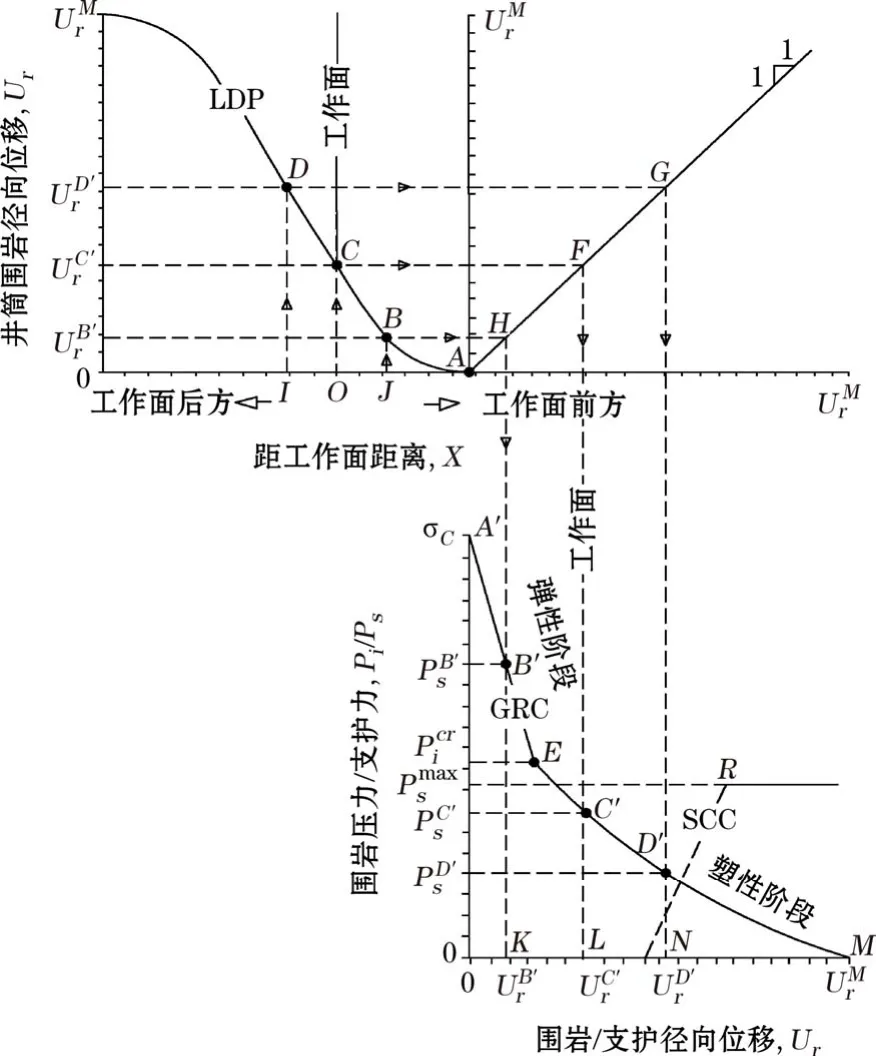

由此,混凝土井壁压力计算需要对组成围岩−支护系统的各单元载荷−变形特性相互作用进行分析,包括随井筒工作面不断推进而变化的纵剖面、垂直于井筒轴线的剖面以及剖面上的支护结构。因此,深竖井井筒稳定性分析包括井筒纵剖面变形特征曲线(LDP)、支护特征曲线(GRC)以及围岩横断面变形特征曲线(SCC)3 部分(见图2)。

图2 井筒LDP、GRC、SCC 曲线

由图2 可知:LDP 曲线中在井筒掘进工作面下方A点位置径向位移为0,对应GRC 曲线A′点,井筒围岩处于原岩应力状态,应力值为σ0;在该位置至井筒掘进工作面及以上,围岩开挖扰动应力逐渐增加,井筒围岩径向位移逐渐增大,但径向应力逐渐减小。如LDP 曲线中A点至掘进工作面及其上方的B、C与D点,井筒围岩径向位移逐渐增大,对应曲线GRC 中B′、C′与D′点,井筒围岩径向应力/支护结构支护力逐渐减小,即井筒围岩径向位移伴随其应力释放过程;同时,LDP 曲线中B点位置所在位置为井筒掘进工作面下方,对应GRC 所在位置B′位于曲线弹性阶段,而LDP 曲线中掘进工作面所在位置点C对应GRC 曲线所在位置C′已处于塑性阶段,包括LDP 曲线中掘进工作面上方位置D对应GRC 曲线中的D′点同样处于塑性阶段,即井筒掘进工作面下方一定范围岩体受井筒开挖扰动较小,扰动应力较小,围岩处于弹性状态,而随着靠近井筒掘进工作面,岩体受井筒开挖扰动较大,扰动应力较大,井筒围岩逐渐由弹性状态向塑性状态转化。但井筒围岩弹塑性状态转化位置相对于井筒掘进工作面位置不定,此与竖井井筒尺寸、施工工艺、岩体力学性质与地应力等条件有关。应针对不同工程问题进行具体分析,经理论计算分析,新城金矿深竖井井筒掘进工作面至衬砌混凝土井壁间距离提高至12 m。

3 新城金矿深竖井施工工艺优化

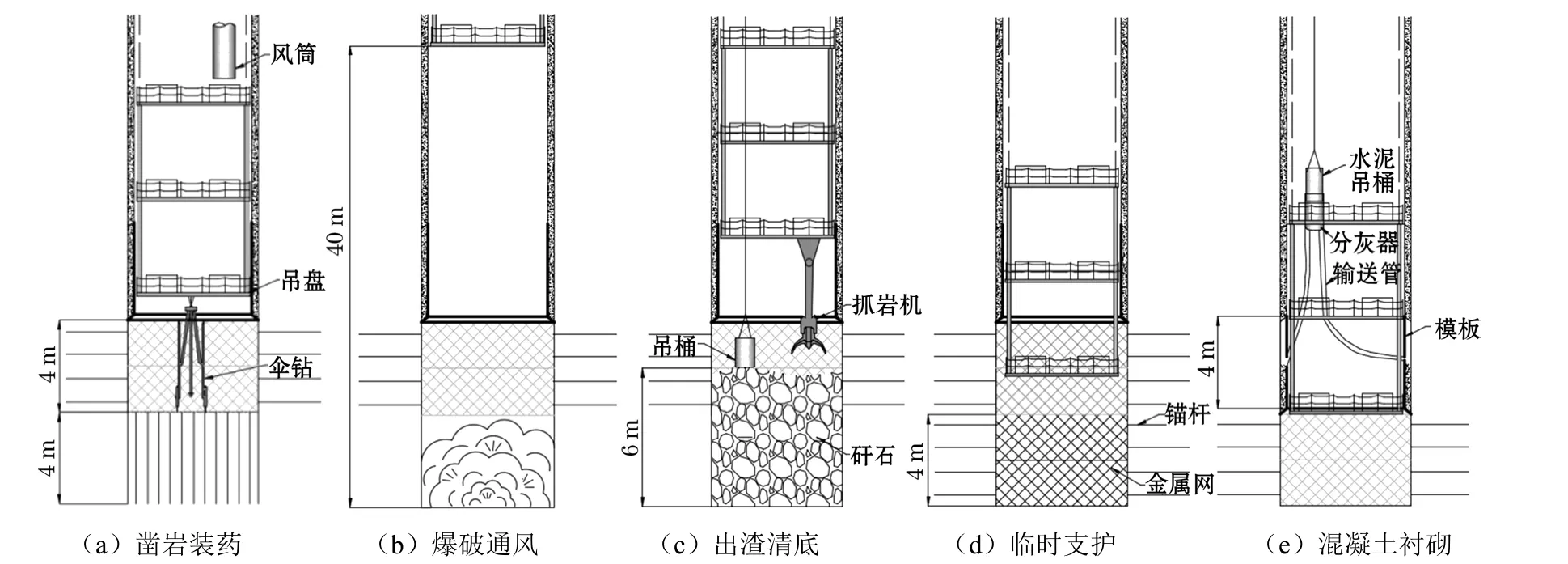

为提高深竖井井筒稳定,超前释放积聚井筒围岩积聚高应力,通过提高衬砌断面与井筒掘进工作面间距离至8 m,辅以释能支护,后进行混凝土衬砌,可实现井筒处于“免承压或缓低压”状态,保证井筒及其围岩长期稳定。由此对原竖井施工工艺进行优化、改进施工工艺见图3,详细如下:

图3 改进竖井井筒掘支工艺示意

(1)凿岩装药:伞钻悬吊于井筒中心位置,凿岩进尺4 m,按照伞钻操作规程渐次完成伞钻凿岩工作;

(2)爆破通风:放炮前,将吊盘提至安全高度(以40 m 为宜),全部人员升井撤出井口至安全距离以外后,按照规定程序进行地表380 V 电起爆,放炮后,通风排烟,持续时间30 min;

(3)出渣清底:采用中心回转抓岩机装岩,渣石经吊桶提升出井,经翻渣装置翻渣溜出井口外的渣石地坪;

(4)释能支护:释能支护采用锚网梁支护方式,树脂锚杆长度为2.5 m,直径为20 mm,间排距1.5 m,金属网采用8#线制菱形网,双筋条采用Φ8 mm 或Φ10 mm 钢筋焊接,间隔为80 mm,长度为3 m;

(5)立模浇筑:校正固定整体金属下行模板,使模板底端距掘进工作面间距离为4 m,然后浇灌混凝土,混凝土由地面搅拌站配制,采用底卸式吊桶下料,经分灰器、溜灰管入模,入模后,采用振动棒进行分层振捣。

4 结论

随着我国竖井建设深度的增加,浅部竖井掘支工艺已不完全适用于深竖井建设。深竖井施工工艺的改进与优化,增大了深竖井掘进工作面与混凝土井壁衬砌结构之间的距离,采用释能支护系统支护未衬砌段井筒围岩,使得井筒围岩具有一定时间与空间进行深井筒围岩内部的应力调整和释放,将深竖井井筒围岩最大主应力变小,高应力区向深部转移。在深竖井掘支工艺优化过程中并未考虑井筒围岩应力响应的时间效应,应结合监测数据对优化结果进行校正。