全尾砂胶结充填胶砂比优化研究与应用

谢毅龄,董军庭,邱熠华,王选,陈超

(1.福建马坑矿业股份有限公司, 福建 龙岩市 364021;2.福建省冶金(控股)有限责任公司, 福建 福州 350000)

马坑矿业500 万t/a 采选工程初步设计采用无底柱分段崩落法采矿。但是,随着国家对生态环境发展要求越来越高,统筹考虑保护矿区地表及生态环境、提高矿石资源的回采率、保护主矿体上部钼矿资源、提高矿床开采整体经济效益等多方面,2015 年以来,马坑矿业开始改变采矿方法,+200 m水平以下实施由无底柱分段崩落法向充填采矿法的转变。

为了达成新旧采矿方法的顺利衔接,马坑矿业委托多家设计、研究单位对充填采矿法进行专项的研究,同时对充填材料、充填浆料输送、充填站、胶凝材料厂等的建设进行了同步研究、设计和建设工作。本文对马坑矿业全尾砂胶结充填进行了胶砂比化研究,并分析了胶结充填在矿山中的应用。

1 充填系统建设

充填站内设计3 套大流量充填系统,单套系统制备输送能力为150~180 m3/h,一次连续最大充填量为1600~1800 m3,3 套充填系统平均日充填量为4000 m3,最大日充填量为6000 m3。

充填专用胶凝材料是一种以工业废渣为主要原料,以活性激发理论为指导,采用专用的粉磨工艺制备而成的高性能胶凝材料。该材料的主要原料是无机材料和表面活性剂的有机材料等经磨细和整型处理而形成的类似水泥的胶凝材料,其具有充填强度高、充填胶凝材料全尾砂浆体流动性好、抗离析性好、低水化热、成本低廉等优势。胶凝材料细度要求比表面积大于430 m2/kg,水分小于1%,生产规模为40 万t/a。

图1 马坑铁矿充填系统全貌

2 充填现状分析与评价

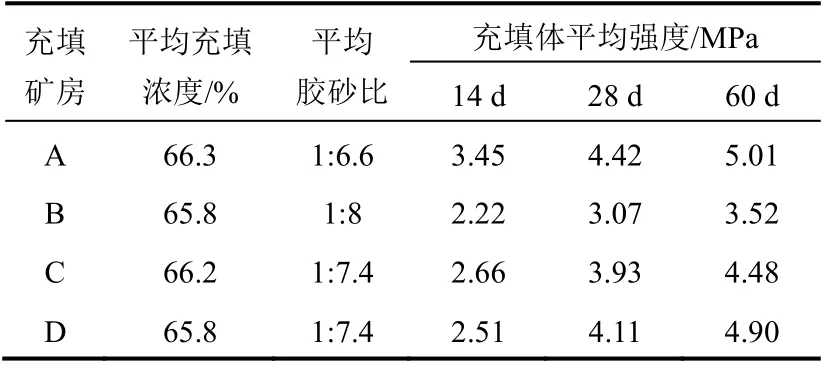

2021 年5 月份以来,充填站采用自产胶凝材料进行充填,按照推荐的胶砂比1:6~1:7 进行充填,通过充填试块以及现场取芯,充填强度完全满足设计要求,并且远高于设计强度。为了降低充填成本,同时满足充填强度要求,对充填胶砂比进行了调整。将胶砂比由设计院推荐的1:6~1:7 调整到1:7~1:8,充填体14 d、28 d、60 d 的强度依然高于设计强度,详见表1。

表1 一步骤出充填矿房平均充填强度

按照一步骤充填矿房充填体设计强度要求,各个充填矿房根据充填矿房暴露面积、充填矿房大小、充填矿房高度、充填矿房周边情况,分别在充填矿房上、中、下3 部分选择不同的充填强度:底部6 m 充填体强度R28≥1.75~2.8 MPa,中间部位充填体强度R28≥1.5~2.4 MPa,上部8 m 充填体强度R28≥1.75~2.8 MPa。

通过比对表1 和一步骤充填矿房充填体设计强度要求得出:

(1)A、B、C、D、E 5 个充填矿房充填体28 d 强度均大于设计充填体最高强度2.8 MPa 的设计要求;

(2)在胶凝材料配方和尾砂性质稳定的情况下,充填体强度主要受胶砂比、充填浓度变化的影响,胶砂比、充填浓度越高,充填体强度越高。

以充填矿房C 为例,按照设计要求底部6 m 充填矿房充填强度R28≥2.8 MPa,中间部位充填体强度R28≥2.4 MPa,上部8 m 充填体强度R28≥2.8 MPa。实际充填体14 d 强度为2.66 MPa,28 d 强度为3.93 MPa,60 d 强度为4.48 MPa,充填强度满足设计强度要求,并且28 d 充填强度高于设计强度14.04%。

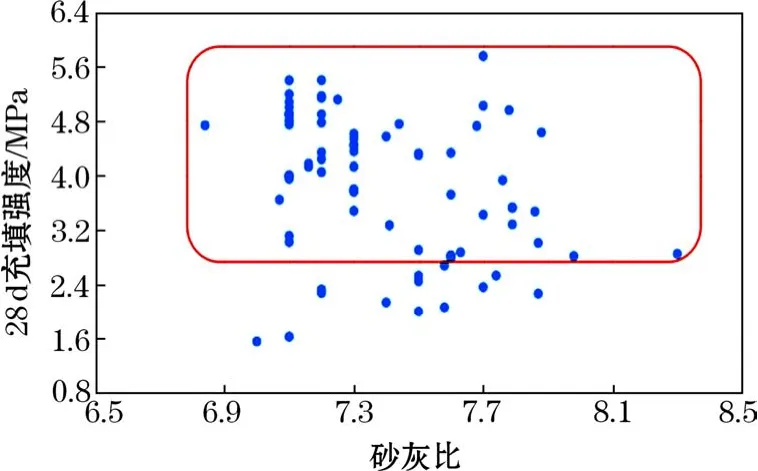

图2 C 充填矿房14 d 充填强度分布

图3 C 充填矿房28 d 充填强度分布

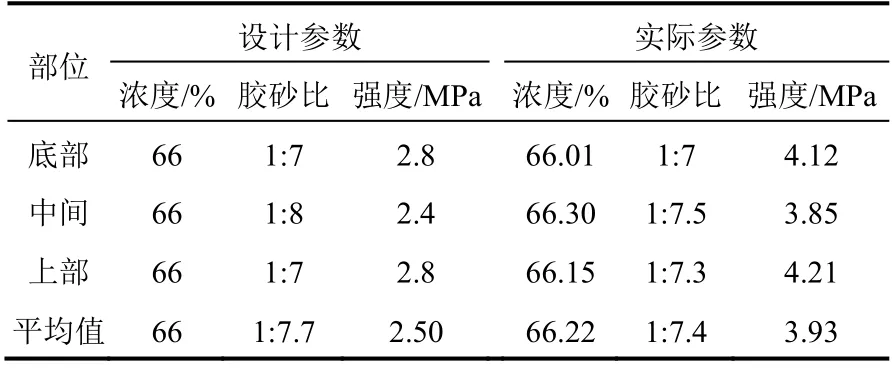

表2 充分说明:胶砂比为1:7~1:8、充填浓度为65%~67%的充填体强度完全满足设计强度要求,而且在充填浓度无法进一步提高的条件下,降低胶砂比是降低充填成本最有效的途径。

表2 C 充填矿房设计参数和实际充填强度对照

3 胶砂比优化

3.1 优化试验

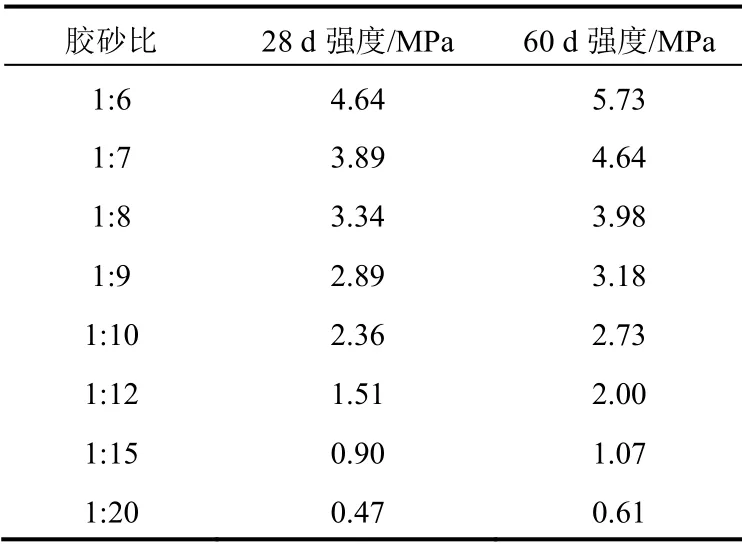

为充分了解自产胶凝材料的充填强度情况,开展了进一步的验证试验,在地表模拟试验箱中进行养护。试块采用胶凝材料厂生产的胶凝材料,充填浓度为65%~67%,胶砂比试验范围为1:7~1:20。通过多组别的大量试验,充填体强度见表3。

表3 胶凝材料试块实验研究情况

通过以上试块试验数据表明:

(1)60 d 比28 d 充填体强度更高,不同胶砂比的强度提高幅度不一样,平均提高幅度约20%。因此,只要28 d 充填强度满足设计要求,后期的强度也能满足设计要求。

(2)按照一步骤充填设计要求,充填强度要求分别是1.75~2.8 MPa(上、下部位)、R28≥1.5~2.4 MPa(中间部位)。因此,胶砂比为1:9~1:10的充填体能够完全满足一步骤强度设计要求。

(3)通过表3 与表1、表2 对比分析,得出在同样胶砂比及同样充填浓度的情况下,现场充填矿房的充填体强度普遍高于试块试验强度。因此参照试块试验强度指导充填设计能够满足设计强度要求。

3.2 胶砂比优化方案

为了满足充填体设计强度要求,通过进一步挖掘降低充填体材料成本,结合已充填的矿房充填体强度、试块实验数据以及充填体设计强度要求,不同充填强度的胶砂比优化方案见表4。

表4 充填胶砂比优化方案

3.3 工业试验及分析

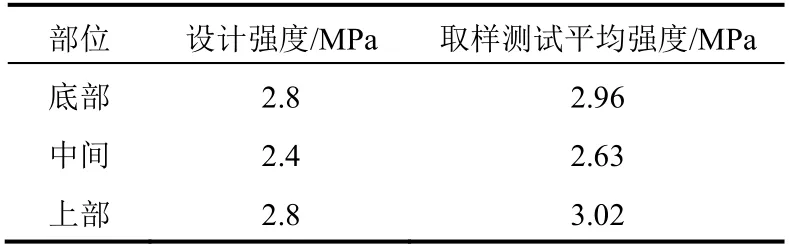

马坑铁矿采用优化的胶砂比进行E 矿房的充填工作,充填完后进行原位取样强度测试,取样如图4 所示,测试结果见表5。

图4 E 矿房充填原位取样

表5 E 矿房原位取样测试结果

由表5 可知,马坑铁矿采用优化的胶砂比进行充填,充填体强度不但达到了设计的要求,而且强度的富裕系数大大降低,优化后的胶砂比大大降低了胶凝材料消耗,平均每立方充填体节约胶凝材料35 kg,节约充填成本约12 元/m3。

4 结论

(1)马坑铁矿生产能力为500 万t/a,充填量达到147 万t/a,年充填费用总额超过1 亿元,原采用水泥做胶凝材料,充填成本超过100 元/m3,优化充填成本的意义非常大。

(2)在建设马坑铁矿胶凝材料厂的基础上,采用胶凝材料厂生产的新型胶凝材料进行充填,通过配比优化,灰砂比由1:7~1:8 降低至1:9~1:10,平均每立方充填体节约胶凝材料35 kg,节约充填成本约12 元/m3,优化效果非常明显。

(3)目前马坑铁矿新型胶凝材料已投入使用,在现有研究的基础上,下一步可通过酸、碱激发剂多种组合联合激发,进一步优化马坑铁矿新型胶结剂配方,将马坑铁矿的充填综合成本控制在60 元/m3以内。