板式同步环冲锻成形齿部填充的摩擦效应分析

0 引言

冲压(板料成形)和锻造(体积成形)是2个主要的金属塑性成形工艺,二者在工艺方法、工装模具及成形设备等方面存在巨大差异

。随着对产品结构轻量化、紧凑化及降低成本等方面的要求不断提高,近年来出现了将冲压和锻造进行“复合”的工艺,即对板料局部进行镦粗或挤压等体积成形,使材料发生多向塑性流动并得到附加几何特征,称为“冲锻成形”或“板料体积成形”(sheet-bulk metal forming,SBMF)

。冲锻成形打破了常规塑性成形工艺的界限,同时从根本上改变了一些传统的产品设计思路

。该方法材料利用率高、对模具与设备无特殊要求,不仅具有传统塑性成形工艺的优点,而且可获得复杂的轻量化结构。与精锻等体积成形工艺相比,成形力更小、生产成本更低,因此近年来得到了广泛的关注

。

综上所述,临床针对肾结石患者在选择手术方案时,需要依据肾结石患者具体情况合理选择输尿管软镜碎石术以及经皮肾镜取石术,提高肾结石患者的治疗效果及生活质量。

同步环(synchronizer ring)是汽车变速箱内的关键零件,传统的同步环是以钢或铜合金为材料,采用精锻成形。近年来,出现了基于板料冲锻成形的新形式同步环(见图1),由于冲锻成形在材料力学行为上与传统塑性成形存在较大的差异,有必要认识板料成形过程的相关规律。该板式同步齿环在冲锻成形过程中,板料在上、下模的共同作用下填充齿腔,齿部发生较大的局部体积变形,其填充不足是常见的缺陷,对制件成形质量将产生不利影响。由于制件形状、模具结构、材料以及成形温度等方面无法进行大调整,此时摩擦控制成为解决齿部填充问题的关键因素,现探讨摩擦对板式同步环冲锻成形过程中齿部填充的影响。

1 板式同步环成形分析模型

图1所示的板式同步环包括27个斜齿与3个弯曲成形的凸键,材料为2 mm厚的16MnCr5钢。由于冲锻成形过程中齿部金属发生体积成形,采用体积成形的数值模拟软件DeForm-3D进行分析。板料有限元模型如图2所示,采用四面体单元。由于齿部体积变形量较大,需要对板料上的相应网格进行细化,细化比例因数为0.1。

此外,黑水虻幼虫体内还发现了大量其它的抗菌物质,例如月桂酸、蛋白酶、P450解毒酶、水解酶等,经免疫反应产生的BF64抗菌蛋白和BD2抗菌蛋白,具有特别强的抗菌能力,是青霉素的几百倍。黑水虻幼虫体内丰富的抗菌物质,使其在医药领域具有广阔的应用前景,可以开发制备更多具有抗菌、保健的医药产品。

与此同时“现代艺术”和“新建筑运动”的产生和发展,也为现代美术馆的产生奠定了基础。新建筑运动提倡的“形式追随功能”,使建筑师开始了对美术馆教育功能的思考;现代艺术的介入也对美术馆展示空间提出了新的要求。在这一时代背景下,具有纪念性的庙堂空间形态与具有消费属性的市场空间形态走向“合流”。

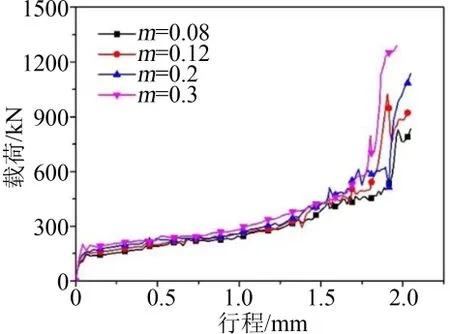

图7所示为不同摩擦条件下成形的载荷与行程关系,随着

增大,载荷也增大,但前期差异较小;后期随着载荷急剧增大,不同

的载荷-行程曲线差异增大。当

=0.08时,最大载荷数值最小,约827 kN;当

=0.3时,最大载荷达1 288 kN。

2 结果与讨论

2.1 摩擦对齿部金属填充的影响

摩擦增大后,模具零件在齿根与齿尖位置对板料产生更大的作用力,促使材料向齿腔内流动,填充能力得到提高。从图6可见,成形时多余的金属主要向齿中心及外侧流动,随着摩擦增大,材料向中心和外侧流动的速度降低。因此,摩擦抑制了齿部材料向其他方向的流动,提高了齿腔内成形时的静水压力,从而提高填充率。事实上,齿腔外侧压边圈与板料之间的摩擦起到了传统锻模飞边槽的阻力作用。

图8所示为齿腔内、外区采用不同摩擦因数的调整方案,其中外区与板料之间的摩擦因数采用较大数值(

=0.3),而内区采用较小数值(

=0.08)。图9所示为摩擦分区调整的模拟结果,表2所示为不同成形条件下的填充率。与图4相比,成形后未填充区域较小,齿部填充总体上优于图4中

=0.08、0.12及0.2的情况,相比

=0.3时齿部填充率也有一定的提升(从97.6%增加到98.7%)。

成形模包括上模、下模、压边圈和顶件器,如图3所示。板料设为塑性体,模具设为刚体,成形温度为室温,成形时上模以1 mm/s的速度向下运动,摩擦分析采用常摩擦模型。为比较摩擦条件对压齿成形过程齿部填充效果的影响,结合实际模具状态,摩擦因数

分别取0.08、0.12、0.2和0.3进行模拟。成形模拟结束后,利用Geomagic Studio软件测量制件齿部的材料体积,精确比较不同摩擦条件下的齿部填充率。

模具零件与板料接触表面采用不同摩擦条件模拟,得到的齿部填充结果如表1和图4所示,模具单个齿腔的体积为12.71 mm

。从表1可知,随着

增大,齿腔填充率不断增加,这说明在压齿过程中增大表面摩擦系数有利于齿腔的填充,齿部成形更加饱满。这与普通模锻中摩擦因数越小越利于填充相矛盾,需做进一步分析。

由图7并根据扫描电镜分析:产品中值粒径在12.28~12.71μm之间波动,产品中值粒径随搅拌速度的增大基本没有改变,产品粒径分布与表面形貌随搅拌速度的增大也基本没有变化。反应结束后取出冷却,数分钟后晶体析出,产物未出现团聚,颗粒大小较均匀,表面形貌完整均呈片状。综合以上诸因素,选择100r/min为最优搅拌速度。

2.2 齿部填充优化方案与验证

综合上述分析,可将同步环压齿模具与板料的接触区分为两部分:齿腔内模具与板料的接触区(内区)以及压边圈与板料的接触区(外区)。内区摩擦对齿部填充的影响与传统模锻类似,即摩擦越小越有利于填充;而外区摩擦阻碍了材料外流,增大了齿腔内静水压力,因此可提高齿部填充能力。基于此原理,提出摩擦分区调整和设置阻力台2种优化方案。

不同

值压齿成形时,齿部填充后期的等效应力分布与金属流动情况分别如图5和图6所示,齿腔上表面的等效应力分布较均匀,而根部与齿尖部分存在较大差异。对比图4和图6可知,齿根与齿尖是填充不满的主要部位。当摩擦较小时(

=0.08),齿尖外表面的等效应力较小,说明此时模具零件对板料的作用力偏小;随着

增大,等效应力逐渐增大,当

=0.3时齿腔填充率达到最高。

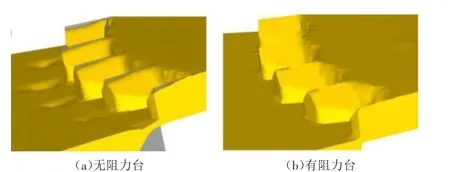

在模具周围设置类似飞边槽的阻力台也可达到阻碍金属外流的效果,图10所示为有、无阻力台的2种模具模型,其成形结束后齿腔的填充对比如图11所示,

统一设为0.08。从表2可知,增加阻力台后齿腔填充率达到99.4%。因此,摩擦分区调整及增加阻力台2种方法均能提高齿腔的填充率。

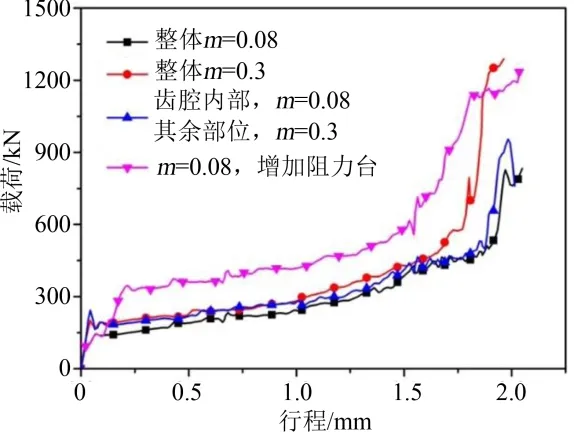

不同成形条件下的载荷-行程曲线如图12所示,摩擦分区调整的载荷-位移曲线接近整体

=0.08时,成形最大载荷仅为940 kN;而采用增加阻力台成形最大载荷达到1 235 kN,远高于其他成形条件下的值。

3 结束语

针对某型号板式同步环冲锻成形中齿部存在填充不足问题,分析了不同摩擦条件下制件齿部的填充性,提出了摩擦分区调整和设置阻力台的解决方案并加以验证。与传统锻造等体积成形不同,冲锻成形由于模具结构与材料流动变形的特殊性,减小模具零件型面的整体摩擦反而会不利于齿部材料的填充。

当摩擦因数为0.08时,齿部填充率为92.8%;当摩擦因数为0.3时,填充率则可以达到97.6%。将模具零件与板料的接触区分为齿腔内区和压边圈与板料的接触外区,减小内区摩擦与增大外区摩擦均有利于齿形填充,齿部更加饱满。此外,采用阻力台也有助于增大金属向外流动的阻力,提高齿部填充能力,但工作载荷有较大提高。

[1]MERKLEIN M,ALLWOOD J M,BEHRENS B A,et al.Bulk forming of sheet metal[J].CIRP Annals-Manufacturing Technology,2012,61(2):725-745.

[2]MERKLEIN M,GRÖBEL D,LÖFFLER M,et al.Sheet-bulk metal forming-forming of functional components from sheet metals[C].MATEC Web of Conferences,2015:01001.

[3]MERKLEIN M,KOCH J,OPEL S,et al.Fundamental investigations on the material flow at combined sheet and bulk metal forming processes[J].CIRP Annals-Manufacturing Technology,2011,60(1):283-286.

[4]CHEN F K,HUANG T B,CHEN S G.Embossment formation in press forging of AZ31 magnesium-alloy sheets[J].International Journal of Advanced Manufacturing Technology,2007,32(3-4):272-279.

[5]王新云,夏巨谌,陈志明,等.板冲锻成形新工艺及其在轿车飞轮盘加工中的应用[J].塑性工程学报,2008,15(4):180-184.

[6]邓 明,夏庆发,罗光平.精冲-体积成形复合加工工艺及其应用[J].锻压技术,2007,32(2):41-44.

[7]张清林,中野隆志.钣金成形与冷挤压的复合冲压技术的应用[J].锻造与冲压,2005(4):60-63.

[8]罗建成.不等壁厚板材零件冲锻成形增厚机理与试验研究[D].武汉:华中科技大学,2011:1-15.

[9]林启权,张学兵,王振球.板料凸起成形的底部压缩拉深法[J].锻压技术,2010,35(6):53-57.

[10]SHENG Z Q,SHIVPURI R.A hybrid process for forming thin-walled magnesium parts[J].Materials Science&Engineering A,2006,428(1-2):180-187.

[11]LIN H S,LEE C Y,WU C H.Hole flanging with cold extrusion on sheet metals by FE simulation[J].International Journal of Machine Tools&Manufacture,2007,47(1):168-174.

[12]董文正.板料凸起成形的冲锻复合塑性成形工艺及其机理研究[D].湘潭:湘潭大学,2012:2-29.

[13]ISIK K,WERNICKE S,SILVA M B,et al.Failure by fracture in sheet-bulk metal forming[J].Journal of Strain Analysis for Engineering Design,2016,51(5):387-394.

[14]BRAGANÇA I M F,SILVA C M A,ALVES L M,et al.Joining sheets perpendicular to one other by sheet-bulk metal forming[J].International Journal of Advanced Manufacturing Technology,2017,89:1-10.

[15]HETZNER H,KOCH J,TREMMEL S,et al.Improved sheet bulk metal forming processes by local adjustment of tribological properties[J].Journal of Manufacturing Science&Engineering,2011,133(6):061011.