基于有限元与环压试验的高分子润滑剂摩擦行为研究

0 引言

社会发展不仅需要金属成形工艺的创新,还需要与环境协调的创新。在模具行业,摩擦系数对工件成形质量影响较大,不同温度、变形量及润滑剂都会影响塑性成形过程

。润滑剂不仅可以保证挤压成形性,还能保证模具零件工作表面具有良好的润滑性能。近年来,与金属塑性成形中的摩擦和磨损问题相关的研究工作已经进行,许多学者研究了金属温挤压过程中的摩擦和磨损,并开发了各种用于塑性成形的润滑剂。随着精密塑料成形向高效、高质量、低成本、易清洁的方向发展以及新材料的出现,开发新型、环保的挤出成形高分子润滑剂一直是活跃的研究领域

。

摩擦对金属成形工艺有重要的影响,但由于塑性变形、机械载荷及各种模具零件表面处理产生的摩擦行为等因素的影响,金属成形时边界条件难以恒定

,环压缩、T形压缩及桶压缩等测试方法被用来模拟金属成形过程的摩擦行为

。

环压试验是一种简单、快速且成本低的方法,确定摩擦条件只需要测量其环内径,因此被广泛应用于大块金属成形过程的摩擦分析

。工具体与工件之间的接触表面摩擦系数分布不均,在环压试验过程中,模具零件会随着界面处高度和位置的变化而变化。为了提高冷锻过程数值模拟的可靠性,在进行有限元模拟时应该输入更精准的工具体与工件界面的摩擦系数

。由于摩擦模型能提高冷锻数值模拟过程的可靠性,大多数研究者利用有限元方法和试验结果评估几何缺陷的影响

。

利用DeForm软件对不同材料的不同变形状态进行模拟分析,得到相对准确的摩擦校准曲线进行优化。沈文涛等进行高温摩擦系数试验测试,利用圆环镦粗法得出对7050铝合金影响最大的因素,并对其润滑条件进行优化试验

。李治华等将有限元方法与环压试验相结合,利用有限单元法得到试验过程的理论校准曲线,确定TC4钛合金的高温变形摩擦系数

。

现采用一种新研制的高分子润滑剂对工件进行涂覆,使用摩擦磨损试验机与扫描电镜表征其摩擦特性,利用DeForm-3D软件确定圆环镦粗过程的理论校准曲线,与实际圆环镦粗试验结果进行对比,以期更好地指导实践生产。

1 研究内容

1.1 润滑剂制备

摩擦系数是金属成形过程中润滑效果的重要指标。基于库仑定律,使用高温摩擦磨损仪HT-1000测试,通过摩擦副的相对运动,即接触面上的法向力和摩擦力,得到材料相应的摩擦系数

,球盘摩擦磨损仪如图1所示。

聚四氟乙烯作为重要的塑料材料,因具有低摩擦系数、良好的化学稳定性和耐高温性而备受关注

。现选取聚四氟乙烯、六方氮化硼、氧化镁、羧甲基纤维素钠作为原材料,结合增粘剂、乳化剂、防锈剂和消泡剂制备高分子润滑剂。使用酒精和去离子水对打磨的45钢基体进行预处理后,将润滑剂涂覆于基体表面,通过球-盘摩擦磨损试验对高分子润滑剂的摩擦系数进行优化,得到最佳配方。

1.2 环压试验

向量的下标和上标分别表示向量的某个元素和该向量在某次迭代时的值,如xi和x(j)分别向量x的第i个元素和向量x在第j次迭代时的值.矩阵的下标和上标分别表示矩阵的行向量和列向量,如Ai和Aj分别表示矩阵A的第i个行向量和第j个列向量,而Aij则表示矩阵A的第i行第j列元素.向量x和矩阵A的转置分别表示为xT和AT.向量x∈Rn的l2范数记为矩阵A∈Rm×n的Frobenius范数记为核范数记为其中r为矩阵A的秩,σi为其第i个奇异值.

其中,“互联互通”是指产品要在智能化的基础上,根据用户的个性化需求实现真正的互联互通;“全流程”是指“成套”不仅是产品本身,更要将范畴扩展到服务、创新迭代等全套流程;“大生态”则是强调加速产品及服务方案迭代的同时,连接更多资源方,为用户提供更加全面、个性化的解决方案。

式(2)中:ec为人均生态承载力(hm2/人),Ai为人均实际的某类生态生产性土地面积(hm2/人),yi为产量因子,i、j与Wj所代表的含义与其公式(1)中的含义相同。在计算生态承载力时,由于各地区各种生物生产面积产出存在差异,需要引进一个产量因子来实现生物生产面积的转化,并扣除12%的生物多样性保护面积,即为可利用的人均生态承载面积。产量因子采用我国目前常用的取值[13],即耕地、建筑用地、林地、草地、水域和化石原料用地的产量因子分别取值为1.66、1.66、0.91、0.19、1.0、0。

圆环镦粗试验(RCT)又称环压试验,是金属塑性成形测定摩擦系数认可度最高且最常用的方法,选用内凸台圆环进行有限元模拟并研究其压缩行为(RCT-IB),一定程度上可以规避常规环压试验产生的膨胀效应,避免导致尺寸难以精确测量的问题。

2 结果与分析

2.1 摩擦磨损分析

将制备的润滑剂涂覆于45钢圆片试样表面,并用摩擦磨损试验机进行摩擦试验,多次试验取平均值,3种不同润滑条件下的平均摩擦系数如图4所示。从图4可以看出,干摩擦的平均摩擦系数约0.45,磷皂化润滑剂与高分子润滑剂平均摩擦系数平稳,其中高分子润滑剂的平均摩擦系数最小,比干摩擦低73.3%,比磷皂化润滑剂低52%,由此可见,自制的高分子润滑剂具有更好的润滑性。

湖北省各个地区的自然地理条件并不相同,每个地区发展农业循环经济的方式应该根据各自的地理位置、经济情况、以及自身独特的发展优势来进行。结合前面分析得出的相关结论,提出以下发展湖北省农业循环经济的建议:

利用NX与DeForm-3D软件建立有限元模型,环压试验样品如图2所示,圆环镦粗材料选用45钢,温度设置为20℃,凹模下压速度为150 mm/s,模具零件与工件之间采用剪切摩擦模型,环压试验有限元模型如图3所示。

2.2 有限元模拟

在环压试验前,先对试样进行退火处理以提高其冷锻性能,用砂纸对其打磨,并用去离子水和酒精对试样进行清洗和烘干。分别使用磷皂化与高分子润滑对试样进行处理,与无润滑条件的镦粗试样进行对比,使用高速压力机进行RCT-IB测试,重复试验取平均值。高速压力机如图8所示。

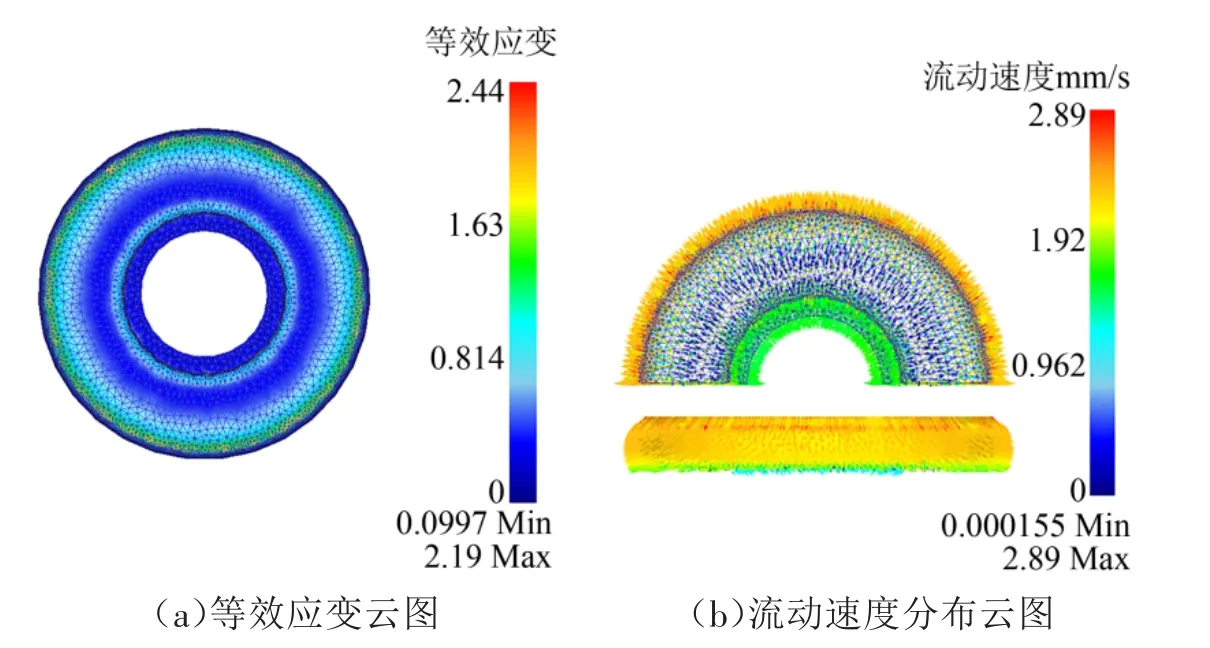

根据试样表面的金属流动速度分布可知,试样最外圈边缘处的材料流动最明显;从等效应变云图可以看出,圆环试样中部产生最大应变,依次向外减小,即试样底部与顶部附近的应变量最小。无润滑条件下干摩擦试样模拟结果变形量最大,高分子润滑条件下试样模拟结果变形量最小,磷皂化润滑条件下模拟结果变形量介于两者之间。

2.3 实际试验结果分析

考虑材料的特性和成形条件,压缩量小于0.5 mm时,试样材料没有产生明显的屈服,属于刚性接触;当试样继续被压缩时,达到材料屈服极限,产生塑性变形。压缩量达到50%时,添加磷皂化和高分子润滑剂的试样与无润滑的试样模拟结果对比如图5~图7所示。

(1)To assign the learning task to the students according to the interest of the student

图9所示为压缩量50%下的不同涂覆试样镦粗后的表面形貌。无润滑条件下,试样表面有较多宽窄、方向不一的划痕,且试样表面涂层裂纹与圆环边缘距离最长,如图9(a)所示,这是由于高速摩擦导致材料出现表面软化,金属流动方向出现材料撕裂现象,导致表面裂纹的产生并伴随磨粒磨损;在磷皂化润滑剂的涂覆下,材料表面没有明显的划痕,如图9(b)所示,这是由于表面润滑剂渗透到基体表面内部,接触牢固紧密,属于化学吸附,润滑剂没有发生明显的剥离与脱落;高分子润滑剂涂覆镦粗的结果如图9(c)所示,相比直接进行摩擦磨损试验,试样表面在压缩过程产生一定的黏着磨损现象,润滑剂在基体表面发生堆积,在压力机高速工作条件下,材料表面产生摩擦热导致润滑剂与模具基体发生强烈的黏合现象,主要以物理吸附为主。由于表面高分子润滑剂的保护,有效减少了模具零件与试样之间的摩擦磨损,延长了模具使用寿命。

理论校准曲线是一种测量摩擦系数的实用性方法,环压试验的校准曲线可用有限元法绘制,压缩过程金属圆环试样的高度和内径变化可以通过数值模拟来预测,实际环压试验测量曲线与理论校准曲线对比如图10所示。从图10可以看出,由于应变硬化导致材料变形抗力的增加,流动性降低,因此摩擦系数不是固定值,会随着试样压缩量的增加而增大。无润滑条件下模具零件的摩擦系数约为0.4~0.45,磷皂化与高分子润滑条件下摩擦系数结果相差不大,且高分子润滑结果略低。

3 结束语

以聚四氟乙烯为主要原材料制备了高分子润滑剂,利用摩擦磨损试验机测得干摩擦系数最大,高分子润滑剂摩擦系数最小,具有良好的润滑性能。

利用DeForm软件进行有限元模拟,通过RCTIB试验确定理论校准曲线,与实际环压试验结果进行对比,发现高分子润滑剂由于其良好的自润滑性减少磨粒磨损,数值模拟在一定程度上能更好地指导实际生产。

[1]王 丹,杨 合,李 恒.塑性成形中摩擦的研究进展和发展趋势[J].中国有色金属学报(英文版),2014(24):1263-1272.

[2]方泉水,辛选荣,刘 汀.高分子润滑剂在挤压中的应用[J].锻压技术,2006,31(6):66-68.

[3]DOHDA K,BOHER C,REZAI-ARIA F,et al.Tribology in metal forming at elevated temperatures[J].Friction,2015,3(1):1-27.

[4]ZHANG D W,YANG H.Numerical study of the friction effects on the metal flow under local loading way[J].The International Journal of Advanced Manufacturing Technology,2013,68(5-8):1339-1350.

[5]钱 勇,龚红英,姜天亮,等.利用环压试验研究低碳钢塑性成形过程中石墨烯涂层的摩擦磨损特性[J].锻压技术,2019,44(12):120-127.

[6]KATOCH S,SEHGAL R,SINGH V.Optimization of friction and wear characteristics of varied cryogenically treated hot die steel grade AISI-H13 under dry condition[J].Friction,2017,5(1):66-86.

[7]林治平.在锻压生产条件下测定塑性变形摩擦系数——关于圆环镦粗法应用的研究[J].南昌大学学报(工科版),1979(6):53-67.

[8]GROCHE P,MÜLLER C,STAHLMANN J,et al.Mechanical conditions in bulk metal forming tribometers—Part one[J].Tribology International,2013,62:223-231.

[9]朱灯林,吕 炎.杯—杯复合挤压中摩擦系数对凹模内侧表面接触应力的影响[J].模具工业,1996,22(5):15-17.

[10]AZUSHIMA A,YONEYAMA S,UTSUNOMIYA H.Coefficient of friction at interface of lubricated upsetting process[J].Wear,2012,286-287:3-7.

[11]沈文涛,张 鹏,赵 彤,等.利用圆环镦粗法测定7050铝合金高温变形摩擦系数[J].大型铸锻件,2016(5):32-35.

[12]李治华,牛昌安,佗劲红,等.利用圆环镦粗与有限元法测定TC4钛合金高温变形的摩擦系数[J].精密成形工程,2013,5(2):11-15,65.

[13]高 贵,龚 俊,李瑞红,等.表面织构对PTFE复合材料摩擦磨损行为的影响[J].摩擦学学报,2020,40(6):14-23.

[14]赵 军,李奋强,郭 晗.工艺参数对齿轮滚轧成形过程的影响研究[J].模具工业,2020,46(9):18-21.