不等径截面管梁冲压成形分析

0 引言

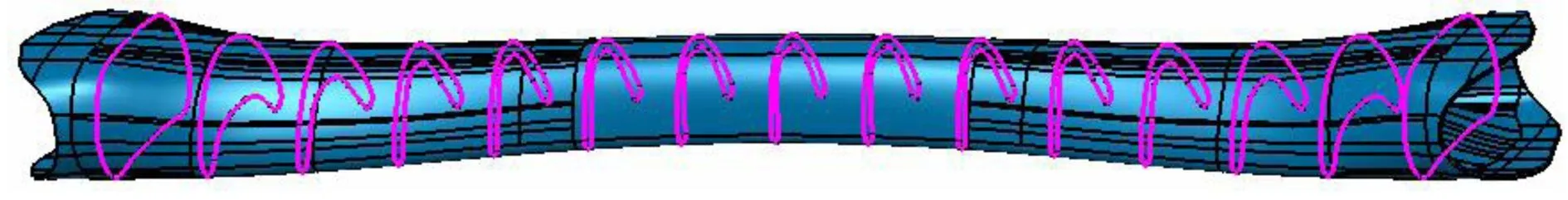

不等径截面封闭管梁成形工艺一般为内高压成形,而内高压成形工艺需要大压力液压机,且高压源闭环实时控制系统复杂、成本高,此外内高压工艺对密封要求较高,导致生产成本也偏高。目前汽车上典型的内高压样件为扭力横梁,如图1所示。

王鑫松等对不同温度下镁合金的内高压成形性进行分析,对比零件管壁厚度分布及成形极限图,确定最佳的成形温度

。胡国林等对薄壁管材液压胀形的应力分布进行分析,通过分析不同截面应力应变和成形极限图的对应关系,开发了1套能获取不同截面应变的的测试装置

。崔晓磊等对变管径管梁的横截面尺寸变化规律进行研究,为获取变管径管梁尺寸的精确控制方法,分析不同内压力与合模力对管径尺寸的影响,确定了内压、合模力与管梁径向尺寸和轴向尺寸的关系

。于红兵等对复杂断面结构的管梁成形性进行分析,提出了混合成形方法,将预成形与内高压成形集成在1个工序,并构建了管梁成形性评价体系,内压力呈带状分布时样件尺寸精度最高

。为解决轴线为空间曲线的薄壁管状零件的起皱和开裂缺陷,刘晓晶等分析了副车架弯曲参数对成形减薄的影响,并对进给量、成形压力及加载方式进行分析,得到副车架管梁的最优参数组合

。国宁等针对排气管类零件设计正交试验,将内压力、整形压力、弹性模量、摩擦系数以及加工硬化指数作为其内高压成形的表征因子,通过CAE正交试验分析获取最佳参数组合

。

“道”,在中国哲学中有着不可忽视的地位。庄子认为“道”是真实可信的,“道”是可以传却“不可受”,可以“得”但是“不可见”;“道”是本、是根,在没有出现天地之时“道”就已经存在;“道”产生天地。而且,“道“是闻不到、看不见、说不出的,“道”抽象而又笼统,没有具体的形象性,因而也就“不当名” 。道是世界的本体,“生天生地”,但闻不到、看不见、说不清,道是玄幻、不可捉摸的存在。但是庄子又说:“道也,近乎技也”,“道以技显,技因道进”。在庄子看来,“道”因“技”显。

小规模纳税人的科目设置参照《规定》,在“应交税费”科目下设置“应交增值税”、“转让金融商品应交增值税”、“代扣代交税金”明细科目,核算原理同上。

以上研究的初始坯料为封闭管梁,内高压存在的主要缺陷是:①需要大压力液压机作为合模压力机,对于内径

100 mm、长2 500 mm的管材,当成形压力为100 MPa时,合模力为25 000 kN;②高压源闭环实时控制系统复杂、成本高;③由于成形缺陷和壁厚分布与加载路径密切相关,零件试制研发费用高,必须利用数值模拟进行工艺参数优化;④由于充液需要时间,生产效率低。因此,采用传统冲压替代内高压成形尤为必要,现提出利用冲压实现封闭管梁成形的方法,并通过实例对所提及的方法进行验证。

男生们一扫第一次画人体素描时的脸红心跳,慢慢开始有了怨言。他们私底下开玩笑,希望班上的女生为艺术“献身”一回,他们把一学期的十次人体写生依次排上了女生们的名字,没想到叶晓晓竟然首当其冲。她长得不算漂亮,但男生们一致认为——她是最好的幻想对象。

1 封闭管梁结构特征和技术要求

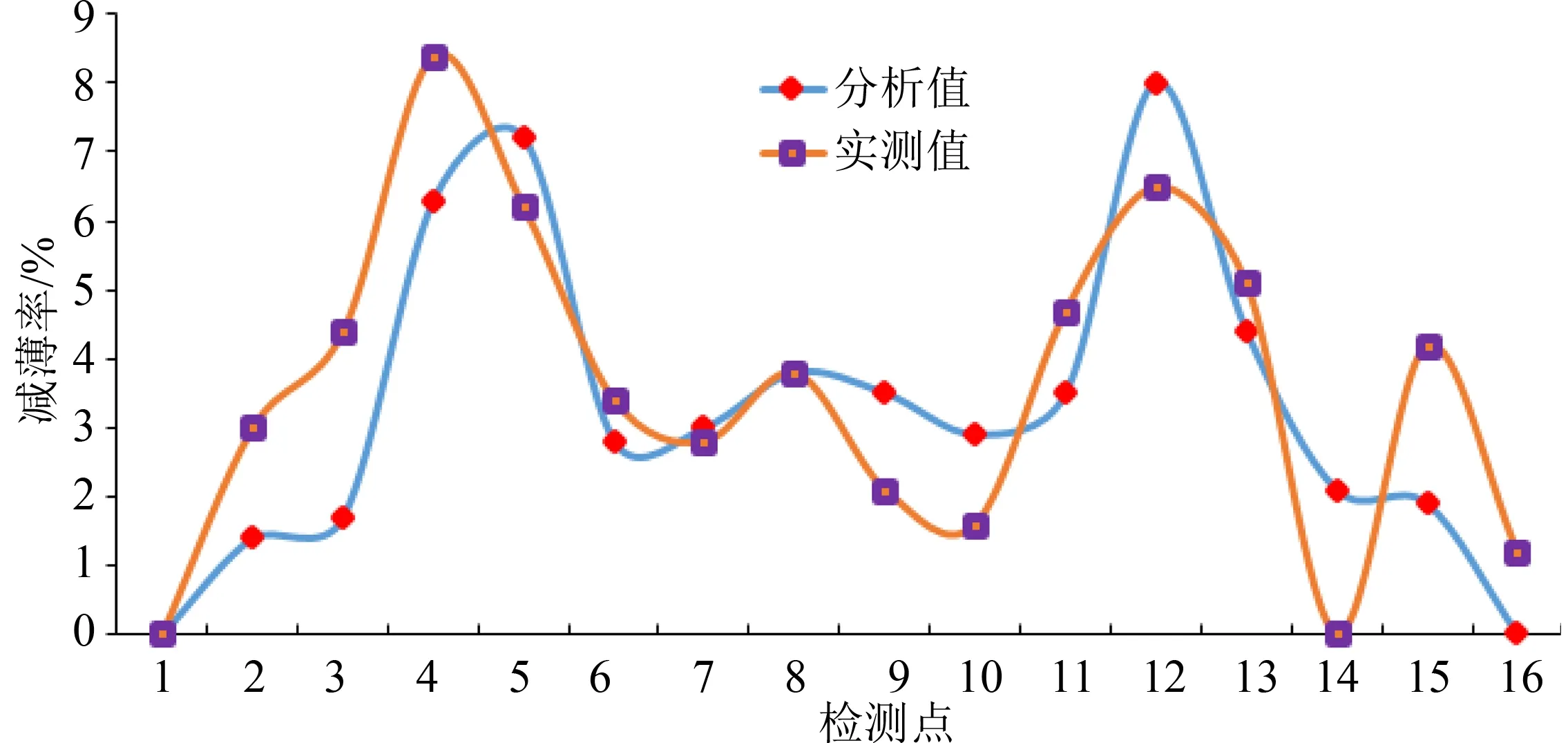

零件的最大减薄率为11.6%(≤15.9%,)满足成形性要求,中间段与两端的减薄率都在7%以内,主要由于材料的轴向流动不明显,且零件两端和中间段的横断面周长变化率不大

。中间段和两端的过渡位置减薄率超过了10%,此处材料受双向拉伸,零件的横断面周长变化率大,该区域是成形性评价的重点关注区域。

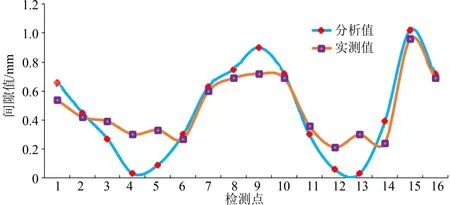

将零件的间隙值(≤1 mm,焊丝直径为

1.2 mm)作为质量目标,通过研磨及2轮调试,零件最终满足设计要求,从零件最外端15 mm处每隔70 mm选取1个横断面,共选取16个横断面,对横断面处减薄率及收口处的间隙值进行测量,结果如图6所示。

2 封闭管梁成形性分析

零件收口间隙值作为判断前工序冲压工艺是否合理的依据,直接影响后期焊缝的质量(间隙过大会导致焊缝熔深不足,易出现疲劳开裂;间隙不均会导致焊道偏离,影响熔深),而焊缝质量影响零件的耐久性能,因此间隙值是衡量管梁质量的重要指标之一。

综上所述,企业要想提高事故预控管理水平,需要在生产中有效落实危险源辨识与评价工作,提高对此工作的重要性认识,深度挖掘影响安全生产的风险种类和因素,在具体辨识和评价中采取科学的方法进行分析,从而制定合理的控制与管理手段,降低生产中的事故风险,保障企业生产安全,全面提升企业安全管理质量。

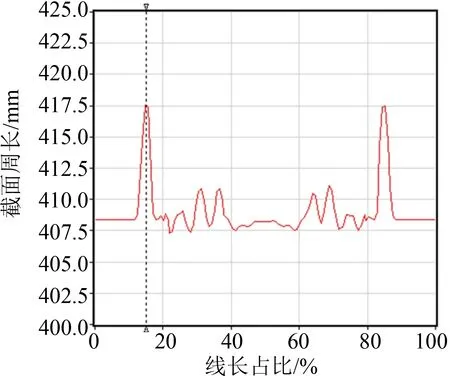

内高压成形的管梁结构如图1所示,沿零件轴线方向的横断面形状存在显著差异,截面线周长分布呈现双波峰特征,如图2所示,靠近零件两端位置截面周长变化较大,该区域在成形过程中已出现开裂,一般设计要求截面周长的变化率≤5%。

1.4 观察30 d死亡事件 对入选患者进行门诊和电话随访,观察患者30 d内死亡事件的发生情况。1.5 统计学处理 应用SPSS 25.0软件进行统计分析。对计量资料以x±s表示,组间比较采用独立样本 t检验,若方差不齐采用校正 t检验。用MedCalc软件计算受试者工作特征(ROC)曲线,用曲线下面积(AUC)表示各评分的预测价值,AUC比较采用Z检验。P<0.05为差异有统计学意义。

考虑封闭管梁跟卷圆工艺的相似性,可以采用类似卷圆的工艺实现管梁冲压成形,通过3道工序将平面板材冲压成准“O”形,即“V形→U形→O形”。通过普通冲压即可实现“V”形和“U”形冲压,在进行“O”形冲压时,样件形成了封闭管腔,且封闭管腔的横断面不是等截面,芯部支撑无法贯穿整个零件(成形后无法从样件中取出),无芯部支撑时零件成形不到位。为此,对普通冲模进行改进,考虑零件两端空腔尺寸较大,可将芯部支撑设计成两段,起到近似凸模作用,将凹模设计成镶件结构,如图3所示。

模具工作过程:工序件置于压料板上,内支撑下行与压料板闭合,凹模下行与内支撑闭合,断开式内支撑与压料板对板料进行定位压料,凹模对板料进行收口整形,最终形成准封闭的横梁。以某车型扭力横梁为载体,对其进行分析,横梁材料为CP800,厚度为3.0 mm,断后延伸率为15.9%。对于厚板件(厚度>2 mm),其成形性缺陷主要是回弹和开裂

,一般不考核外观,其成形极限图无法客观反映材料真实的成形性,通常用减薄率评价厚板件的成形性,扭力横梁减薄率的分析结果如图4所示。

为节省制造成本,采用试制软模对该成形方法进行验证,模具零件材料采用普通HT300,模具零件表面采用简单热处理,分段式内支撑的实物如图5所示。

封闭管梁内腔间隙在0~0.2 mm时有异响,间隙>1 mm时异响消除。间隙过小时可在腔体内部注油,对异响有一定抑制作用,在样件失效早期,可通过观察油液渗漏找到失效部位。间隙过大,零件的侧倾刚度降低,车辆的舒适度降低。管梁需要通过焊接实现整体封闭,一般实行分段焊接,每隔100 mm焊接一小段,后再进行连续补焊,且在焊接过程中通过增减脉冲数来降低热影响区,焊缝搭接间隙一般要小于焊丝直径(

1.2 mm),在实际控制过程一般将间隙控制在1 mm以内。管梁材质一般采用热轧钢板,如Trip780等,对于有特殊强度要求的管梁可采用热成形钢BR1500HS,成形结束后通过调质处理提升其强度和韧性。管梁的具体技术要求如表1所示。

从图6可知,分析值与实测值基本吻合,间隙值呈正弦曲线变化,且包含2个周期,主要是由于端部有机械支撑,零件成形后回弹导致两端间隙值增大,中间部位(腔体内壁间隙值过小)由于在成形时管梁的上、下内壁产生了挤压,累计了部分残余应力,脱模后部分残余应力释放,导致间隙增大,其余部分在成形时回弹小且内壁无挤压,间隙值偏小,因此整个管梁的间隙值呈现正弦变化。图6中间隙值实测值波动幅度偏小,由于分析值测量的是节点间距离,实测值是边界距离,二者存在一定偏差,实测间隙值在1 mm以内,满足设计要求,有部分区域接近1 mm,为避免焊缝熔深不足,通过增加脉冲提升焊缝熔深。

由于局部手工剖切会产生较大毛刺,会对减薄率测量结果产生较大影响,为避免边界产生毛刺,采用三维激光进行剖切断面,减薄率的分析值与实测值的对比结果如图7所示。

减薄率测量时选择的是靠近圆角部位截面,所测量的部位减薄率均在9%以内,满足减薄率要求。最终的实物样件如图8所示,对其进行扭转疲劳测试,扭力横梁未出现疲劳开裂,满足耐久性要求。

3 结束语

针对不等径截面管梁无法通过卷圆工艺实现的问题,提出利用冲压方法来实现不等径截面管梁成形,通过3个工序冲压即可实现板材到管材的成形。

管梁收口的间隙值呈正弦曲线变化,且包含2个周期。对于不等径截面管梁,若要提升其刚性,中间部位腔体壁的贴合间隙要在0~1 mm,若要降低其运动时产生的异响,中间部位腔体壁贴合间隙应大于2 mm。一般不等径截面两端部位有支撑,中间无支撑,成形后端部的收口间隙值大于中间值,为减小端部收口间隙,需进行过整形。

[1]王鑫松,王守仁,张永良,等.镁合金管件温态下的内高压成形研究[J].热加工工艺,2020,49(1):89-92.

[2]胡国林,潘春荣.金属薄壁管液压胀形极限测试装置的试验研究[J].模具工业,2020,46(5):20-23.

[3]崔晓磊,韩 聪,苑世剑.加载条件对内高压成形管件尺寸精度的影响[J].材料科学与工艺,2020,28(3):150-156.

[4]于红兵,张亚岐,杨兴园,等.汽车内凹型复杂断面结构管梁的成形方法研究[J].塑性工程学报,2019,26(6):84-89.

[5]刘晓晶,杨 然,冯章超,等.汽车前副车架内高压成形工艺研究[J].哈尔滨理工大学学报,2018,23(2):129-133.

[6]国 宁,刘宽心,郑顺奇,等.排气管内高压成形建模关键技术及其工艺参数研究[J].兵器材料科学与工程,2019,42(3):77-82.

[7]张亚岐,胡文治,穆传坤,等.非匀速冲压对厚板回弹的影响[J].汽车工程,2017,39(12):1472-1476.

[8]富 壮,陈军绪,刘学真,等.汽车厚板零件成形及回弹冲压CAE计算规范[J].汽车材料与工艺,2016(5):68-72.

[9]郭金明,韦建锋,侯 盾,等.TA1ELI中厚板材冲压成形制备工艺研究[J].装备制造技术,2015(10):81-83.

[10]李乃鹏,黄宗斌,朱灯宏,等.基于变厚板技术的汽车后纵梁开发[J].模具工业,2020,46(7):15-18.

[11]张本松,孔令军,陈晓雨.基于CAE技术对汽车后门加强板成形工艺分析[J].佳木斯大学学报(自然科学版),2019,37(2):262-265.

[12]刘斐然,纵荣荣,李乐乐,等.汽车后风挡横梁冲压工艺仿真分析与优化设计[J].河北工业大学学报,2020,49(3):55-62.

[13]邓 宁,张汪年,彭俐俐.冲压成形时金属流动性和成形力的研究[J].热加工工艺,2020,41(23):116-117.