后轮罩同步成形动态摩擦应用研究

0 引言

传统的整车系统研发注重前期产品性能,忽略后期的制造成本,性能改善缺乏宏观的成本管控,致使前期设计无法完全满足客户需求,需要推行高效率、高质量、低成本的整车系统开发,探索具有特色的研发新方向。专业的同步成形仿真分析技术人员专门负责产品及工艺全生命周期精益化,缩短产品开发周期,减少设计变更数量和降低变更成本,实现产品全流程精益闭环管理

。

同步成形开发的目标是通过数值模拟评估零件成形质量,在开发前期识别零件的成形问题,这是在工业4.0框架内实现质量控制的第一步

,为此需要基于量产生产工艺环境提升模拟精度。较多关于工业零件的稳健性研究表明,摩擦环境是影响冲压生产的重要因素之一,相对于材料性能参数或冲压工艺设置的波动,摩擦条件对冲压生产的影响更大

。

钣金冲压生产过程中,摩擦和润滑条件是影响成形力、材料变形、模具使用寿命的关键因素,也严重影响冲压件成形质量以及批量生产的稳定性

。目前行业内的钣金成形仿真均使用固定数值的摩擦系数,限制了整体仿真精度,而实际量产中摩擦环境与局部压力分布、冲压速度、接触温度、板料塑性应变状态、材料种类及镀层、模具零件材料、润滑油种类和涂油量、模具零件和板料的表面形貌等因素有关

。随着冲压速度的上升和冲压次数的增加,板料和模具零件表面的温度随之升高,摩擦环境实时动态变化

,实际的摩擦系统并不是常数。

1 有限元模型

经过对大量的调研数据分析得知,料厚<0.8 mm的薄板深拉深软钢零件,在批量生产及切换不同批次原材料时,成形的实物有时出现过度减薄或开裂,而前期成形CAE分析无法识别此类成形问题。究其原因,在实际批量生产中,零件材料相对较软,拉深深度深,材料流动量大,对摩擦条件尤为敏感,在摩擦系数动态变化的条件下,更容易发生超过成形极限而出现过度减薄甚至开裂的现象。

3.具体制度。具体制度是指经济体制、政治体制、文化体制、社会体制等各项具体制度,各项具体制度是根本政治制度和基本制度发挥作用的有效途径,是中国特色社会主义制度的重要组成部分,各具体制度全面协调、整体推进,着力推进建立和完善社会主义市场经济体制,促进经济又好又快发展;发展民主政治,建设社会主义政治文明;发展先进文化,推动文化大发展大繁荣;保障和改善民生,建设社会主义和谐社会。

由于该零件已经制造,模面磨损后与前期CAE分析的模面状态存在较大差异,采用逆向工程技术对该零件模面数据进行反求设计,通过逆向测量和数据处理,重构了凸凹模3D模型,重建基于后轮罩拉深模的逆向模面数据和量产生产工艺参数的CAE模型,对CAE模型的成形过程进行数值模拟。选取5个不同批次的后轮罩量产件,分别测量测点位置的板料流入量及料厚。

基于后轮罩逆向模面数据以及量产工艺参数创建成形CAE分析模型,进行恒定摩擦与动态摩擦设置的仿真分析,对比恒定摩擦与动态摩擦的成形极限图,并比较后轮罩量产件的板料流入量和减薄率。

仿真分析中,恒定摩擦系数设置为0.15,动态摩擦系数是与压力、应变、速度和温度相关的函数,通过动态摩擦模型,输入板料和模具材料种类、板料和模具零件表面粗糙度以及润滑油种类和油量,综合计算得出。恒定摩擦模型的模拟过程中,摩擦系数是定值,而动态摩擦模型的摩擦系数随着冲压模拟过程动态变化。

2 量产数据处理

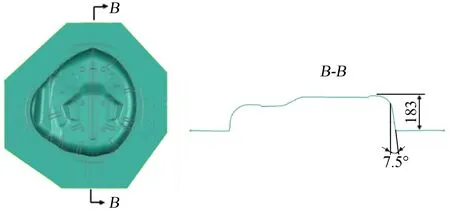

现选取某量产车型的后轮罩为研究对象,材料牌号为GMW2M-ST-S-CR3-HD60G60G-U,料厚为0.8 mm。冲压有限元模面模型如图1所示,该后轮罩型面复杂且曲率变化大,板料流动量大,拉深深度最深达到183 mm,侧壁拔模角度最大为7.5°,周边变形各不相同且变形程度不均匀,法兰配合面有较高的平面度要求,成形难度大,是典型的复杂零件。

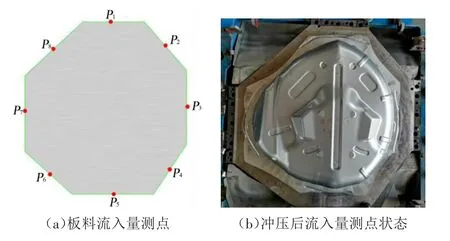

2.1 流入量测点布置

板料流入量是指从压边圈闭合到拉深结束过程中板料流入分模线的数值,板料流动状态由板料流入量决定。板料的开裂和起皱、表面质量缺陷如扭曲、回弹、冲击线和滑移线等对板料流入量敏感,后续工序模具的修边模刃口和夹持器位置等也依据拉深板料流入量设计,所以板料流入量是连接成形CAE分析与现场调试的桥梁,是评判工序件成形状态与CAE分析状态是否一致的指标。

义与利者,人之所两有也。虽尧、舜不能去民之欲利,然而能使其欲利不克其好义也。虽桀、纣不能去民之好义,然而能使其好义不胜其欲利也。故义胜利者为治世,利克义者为乱世。

恒定摩擦和动态摩擦的成形极限图如图5所示,圈中区域表示板料有开裂的风险,该区域的模拟结果处于临界状态,必须进行优化,圈中区域模拟的准确与否将影响前期的设计和工艺的规划。

2.2 料厚测点布置

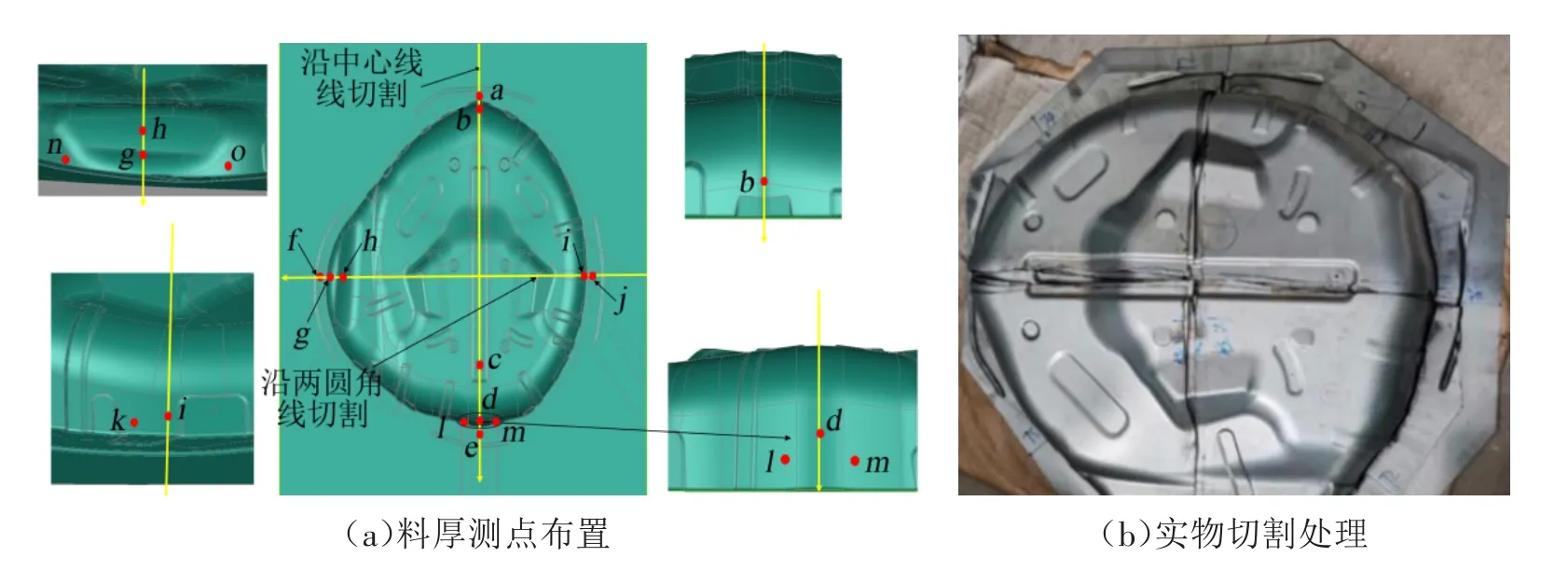

参考前期CAE板料减薄率结果及后续料厚测量的可操作性,减薄率测点分别布置在后轮罩拉深工序件纵向和横向的中心线附近及侧壁减薄率较大的区域,如图3(a)所示,共15个测点,并对后轮罩量产件实物进行了切割处理,如图3(b)所示。

钣金冲压成形CAE分析通常依据成形极限图和减薄率判断零件是否存在开裂和起皱等缺陷的风险,成形极限图是定性评价,而减薄率是定量评价,都是评判钣金冲压成形性状态的重要指标,该后轮罩减薄率标准要求≤22%,无开裂区域。

地下水经曝气后pH值一般在6.0~7.5之间,Fe2+自然氧化速度较快;但Mn2+需pH值提高到9.5以上时自然氧化速度才明显加快。在实际应用中常通过曝气吹脱去除CO2和投碱方式提高pH值,但之后又需调低pH值,铁锰最佳去除效果要求条件的不一致限制了该法的实际应用。

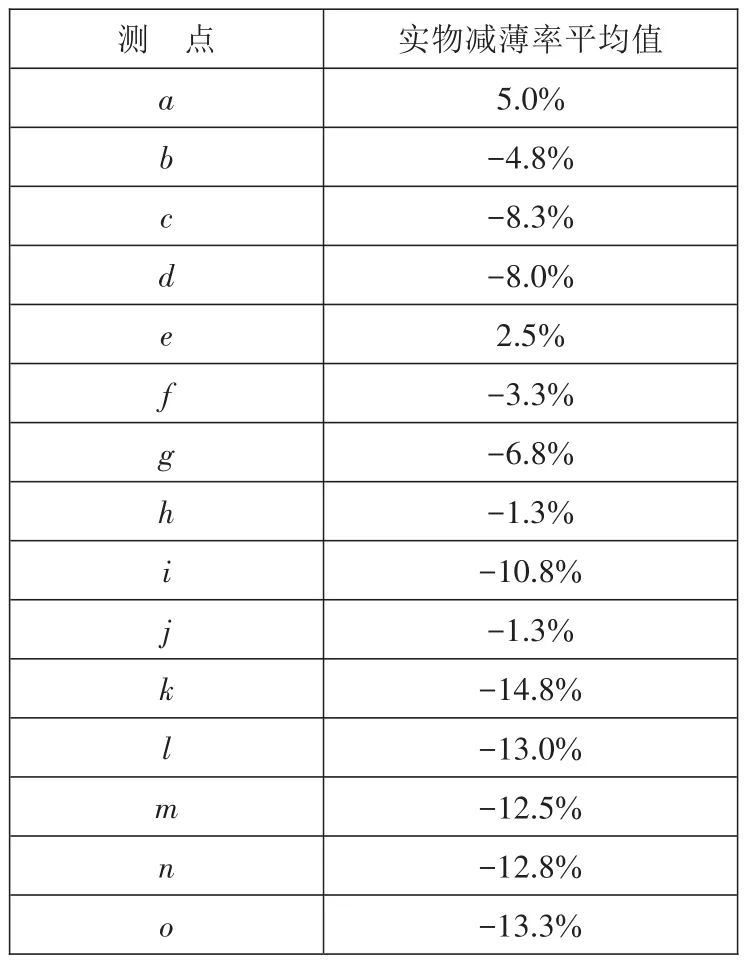

2.3 量产数据处理

针对后轮罩板料流入量和料厚,将每个后轮罩各测点的数据记录在测量表,将料厚转化为减薄率,取各测点减薄率的平均值,各测点数据处理结果如表1、表2所示,其中减薄率是正值,代表此处是料厚增加;减薄率是负值,代表此处是料厚减薄。由表1、表2可以看出,板料流入量大的区域其板料减薄率也较大,与前期CAE分析板料减薄率趋势一致。

整整三年时间啊,他就跟自己赌了气似的没日没夜地做。不停地修不停地改,不停地皱了眉头苦苦地想,以至于那么好性情的老婆都免不了又心疼他的老身子骨,怕太累了熬不住,又恼火他心里全是木偶,自己一个老太婆在家里简直成了多余。

3 结果对比分析

为了提高成形仿真分析的准确性,确保CAE模型的工艺参数设置与量产工艺一致,基于量产模具的逆向模面数据和量产生产工艺参数,采用Auto-Form R8软件分别创建Coulomb恒定摩擦和Tribo-Form动态摩擦的CAE模型,对比研究恒定摩擦参数与动态摩擦参数下成形仿真结果与量产件成形状态的一致性。

3.1 成形极限图

现选取后轮罩冲压前板料轮廓各边线的中点位置为基点,共8个测点,如图2所示,压边圈闭合后,在板料和压边圈上用油笔标出相应的标记,与板料拉深完成后的轮廓比较,得到流入量分布数据。

成形极限图分析如下:①后轮罩成形性状态发生变化,但均无开裂区域,与实物一致;②相对于Coulomb恒定摩擦系数,TriboForm动态摩擦系数的开裂风险区域比例下降1.03%,主要体现在拉深侧壁区域。

2.4 两组智力与运动发育指数的比较 6个月干预组的MDI、PDI均高于对照组,差异具有统计学意义(P<0.05)。见表4。

3.2 板料流入量

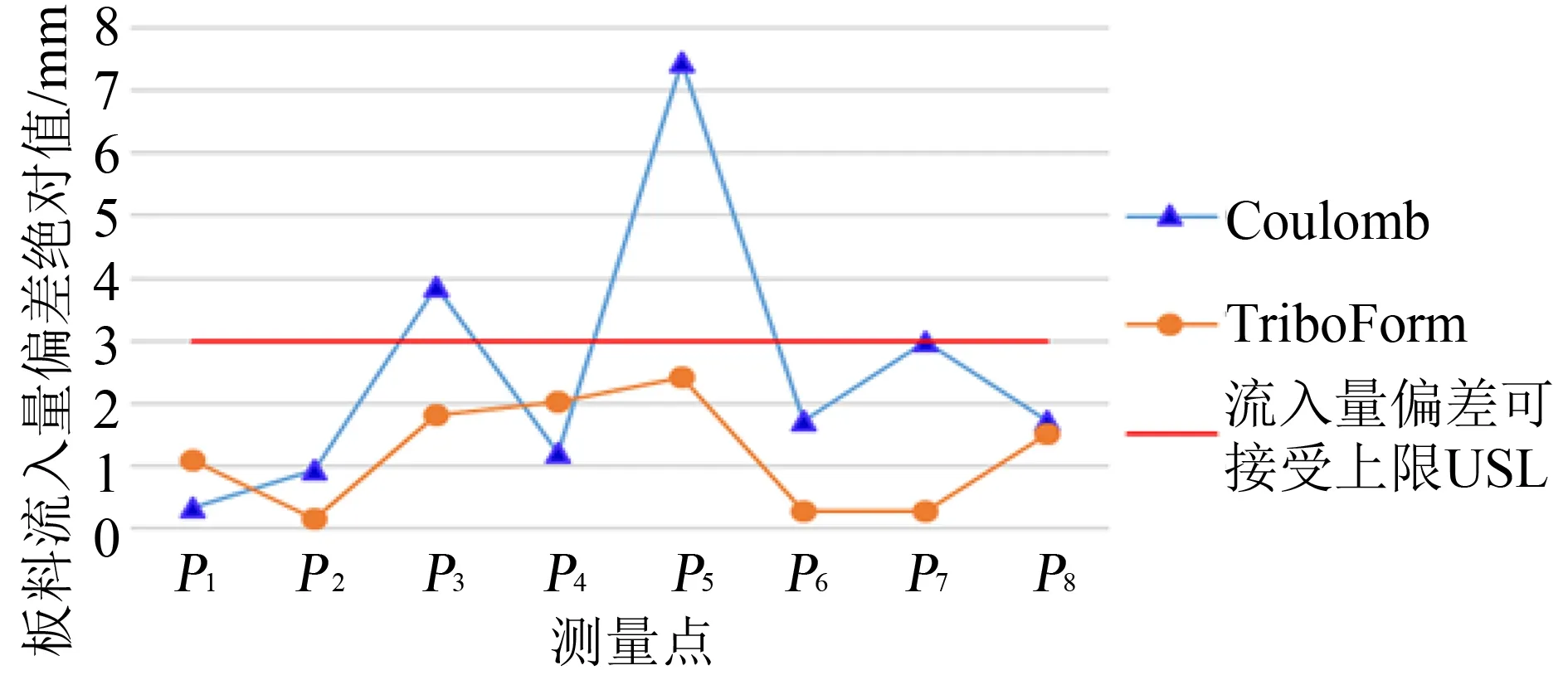

恒定摩擦和动态摩擦的板料流入量数据分析结果如图6所示,一般钣金冲压板料流入量与CAE分析结果相差应小于3 mm(USL)。板料流入量数据分析结论如下:①TriboForm板料流入量偏差绝对值较Coulomb更接近标准值,均在USL之下;②TriboForm板料流入量平均偏差绝对值比Coulomb提升了52.5%。

3.3 板料减薄率

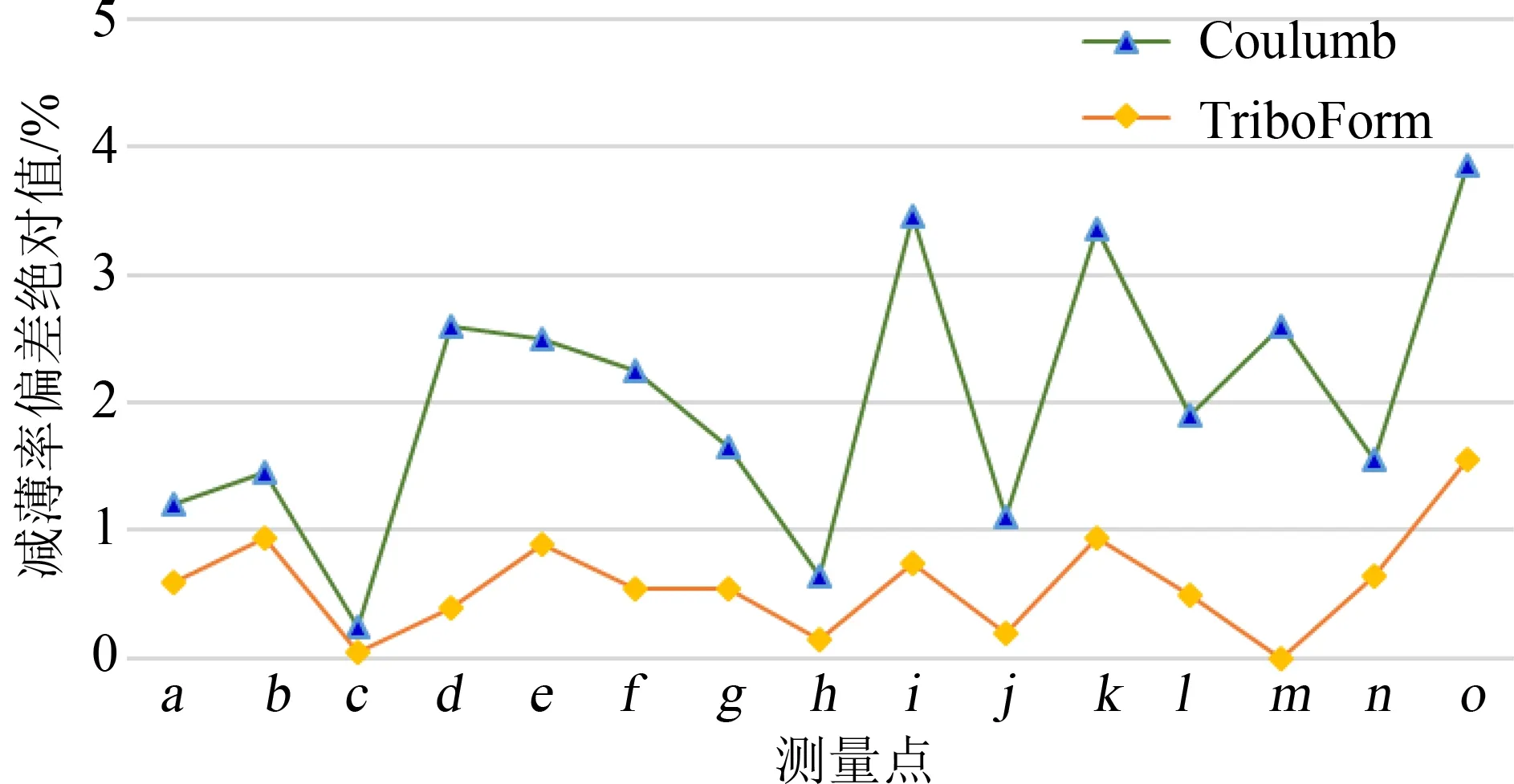

恒定摩擦和动态摩擦的板料减薄率数据分析如图7所示,得到如下结论:①TriboForm减薄率偏差绝对值较Coulomb更接近标准值,减薄率较大和开裂高风险的侧壁区域更接近实物状态,总体偏差差绝对值较Coulomb更接近标准值,减薄率较大和开裂高风险的侧壁区域更接近实物状态,总体偏差低于1%;②TriboForm减薄率平均偏差绝对值比Coulomb提升了71.2%。

4 结束语

通过数据分析可知,动态摩擦的钣金冲压CAE成形结果更接近后轮罩量产件的生产状态,且动态摩擦模型的流入量和减薄率平均偏差绝对值比恒定摩擦模型分别提升了52.5%和71.2%,相对于恒定摩擦均有大幅度的准确度提升。

样品主要来自城市,农村样品相对较少。采自城市和农村餐桌酱油的菌落总数≥10 cfu/mL的样品比例差异无统计学意义(χ2=1.932,P=0.165);烹调酱油,采自农村的样品中菌落总数≥10 cfu/mL的样品比例为1457.03%(146/256),高于城市49.68%(552/1111,χ2=4.493,P=0.034)。

在整车同步成形开发中,针对料厚薄的软钢深拉深零件及铝板的拉深件,有必要引入动态摩擦参数进行成形仿真分析,可进一步提升钣金成形仿真分析的准确性,并可指导前期设计优化和工艺规划,保证高质量的设计开发以及量产件质量的稳定性。

[1]王 冲,李 贵,张学文,等.基于冲压同步工程侧围外板成形分析及结构改进[J].模具工业,2016,42(3):29-34.

[2]STEFAN D.Model based control of product properties:challenges and opportunities[C].In Proceedings of Forming Technology Forum,2017:2-3.

[3]TATIPALA S,PILTHAMMAR J,SIGVANT M,et al.Introductory study of sheet metal forming simulations to evaluate process robustness[C].37th International Deep Drawing Research Group Conference,2018:3-7.

[4]WANG W R,ZHAO Y Z,WANG Z M,et al.A study on variable friction model in sheet metal forming with advanced high strength steels[J].Tribology International,2016,93:17-28.

[5]聂 昕,王成龙.基于动态摩擦因数磨损系数的先进高强钢模具寿命研究[J].汽车工程,2019,41(3):346-353.

[6]WANG D,YANG H,LI H.Advance and trend of friction study in plastic forming[J].Transactions of Nonferrous Metals Society of China,2014,24(5):1263-1272.

[7]孟丽芬,胡成亮,赵 震.金属塑性成形中摩擦模型的研究进展[J].模具工业,2014,40(4):1-7.

[8]HOL J,WIEBENGA J H,CARLEER B.Friction and lubrication modelling in sheet metal forming:influence of lubrication amount,tool roughness and sheet coating on product quality[J].Jourual of Physics Conferemce Series,2017,896(1):012026.