氢气燃烧技术及其进展

赵钦新, 王宗一, 邓世丰, 王宁, 曲腾, 梁志远, 修浩然

(西安交通大学能源与动力工程学院, 西安 710049)

随着全球范围内碳减排政策不断推出,氢气作为一种在利用过程中不直接产生CO2、SO2以及烟尘等污染物的高能量密度的气体,被视为目前最有发展潜力的清洁燃料。目前,许多国家与地区都在积极地推行氢能的发展战略,美国、日本、韩国以及以德国为首的众多欧洲国家已经就氢能的开发利用展开了如电制气(power to gas, P2G)、天然气管道注氢(H2injection into the gas grid, HIGG)、氢能小镇等示范性或者研究性的项目[1]。

2020年4月,国家能源局印发的《中华人民共和国能源法(征求意见稿)》中正式将氢能列为能源范畴,并于2020年6月将其写入《2020年能源工作指导意见》[2],同时中国首个HIGG项目也于2020年5月进入试验阶段,推进氢能的发展已经成为中国能源消费结构优化和能源转型的重要一环。

氢能的产业链主要包括:上游的氢气制造、中游的氢气储运和下游的氢气利用。目前中国主流的氢气制造方式以煤制氢为主,另外还有天然气制氢、工业副产气制氢以及电解水制氢,且已经有许多学者对这些制氢方式进行了效率以及经济性的分析[3],并做出了系统性的总结和论述。而氢能的储存运输则主要涉及储氢材料的开发,氢脆机理的研究以及天然气管道注氢可行性和经济性的分析[4-6],是目前氢能行业研究的热点,也已经取得了一定的进展。

氢气主要应用于化工原料制备、移动出行、电力生产以及工业和家庭用热等领域。目前大多数氢气都用来制备氨、石化产品等化工原料,然而,氢气燃烧利用作为推进氢能低碳利用的主体仅占中国氢气总消耗量的约15%,这与中国氢能的发展战略极度不匹配,而这种现象的产生主要与氢气燃烧技术发展过程中遇到的困难有关。目前氢气燃烧的相关实验数据以及数学模型相对匮乏,而氢气在其燃烧过程中又极易发生诸如回火,热声振荡等燃烧不稳定问题,再加上氢气较高的燃烧温度所带来的更高的氮氧化物排放问题,这都为氢气燃烧技术的推进与实际应用带来困难。

目前,氢气燃烧技术的发展一方面侧重于氢气燃烧特性以及氢气燃烧不稳定现象机理的研究,另一方面部分学者也开始就诸如氢气的催化燃烧,微尺度燃烧等新型燃烧技术和与其他燃料掺烧展开研究。但是总体来说,目前氢气燃烧的相关研究较少,更缺乏系统性的论述和总结,因此,将针对氢气的燃烧特性进行分析,并总结目前氢气燃烧研究所取得的进展和发展方向,为氢气的燃烧利用提供了一定的参考与借鉴。

1 氢气的燃烧特性分析

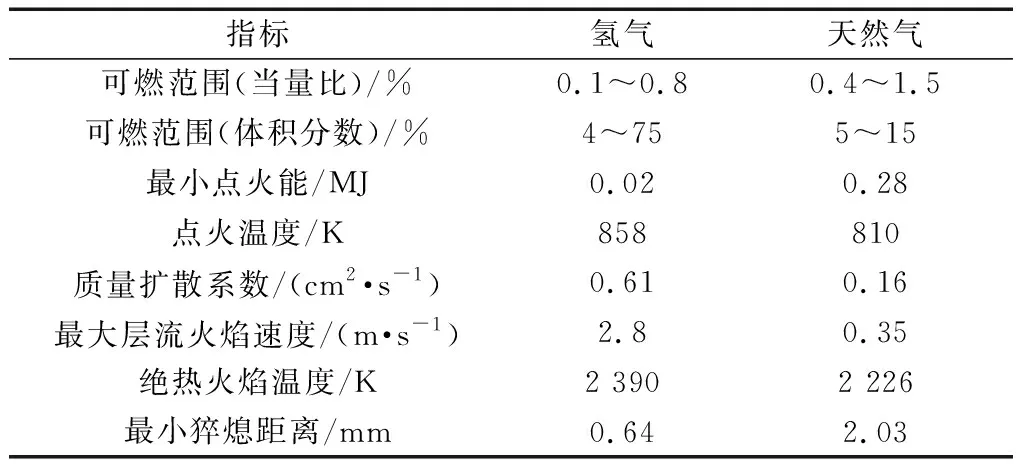

氢气的物理、化学性质与天然气(甲烷)相比,有着十分显著的差异,表1[7]为常温常压下氢气的燃烧特性与天然气的燃烧特性的对比。

表1 常温常压下氢气与天然气燃烧特性对比[7]Table 1 Comparison of combustion characteristics of hydrogen and natural gas at room temperature and pressure[7]

从表1可以看出,氢气与天然气相比可燃范围(体积分数)更广,贫燃极限更低,而富燃极限更高,同时氢气的点火温度与甲烷相似,但点火能只有甲烷点火能的7%,这意味着氢气的自动点火时间要远低于甲烷,因此氢气具有更高的自燃以及爆炸风险。

氢气的最大层流火焰速度是天然气的8倍,因此在相同的预混气体流速下,氢气火焰会更加紧凑,更容易从火焰筒向上游传播到预混段内,引发回火问题,同时燃烧速度的差异意味着在燃烧时化学反应特征时间以及火焰形状的变化,两者都会对热释放产生影响,进而改变燃烧室的压力脉动与热释放之前的相位关系,因此当使用普通的天然气燃烧器直接燃烧氢气时极有可能发生热声振荡现象,为设备的正常运行带来极大的安全隐患。

氢气的绝热火焰温度要高于甲烷,且火焰形状也更加紧凑,因此更容易在实际的燃烧过程中出现超过2 000 ℃以上的局部高温,增加了普通碳钢容器发生蠕变的风险[8],控制燃烧室的温度分布也是在氢气燃烧时必须注意的问题。同时,随着超低排放的不断推进,氮硫氧化物排放的高低成为评判一种燃料发展前景的重要标准,虽然氢气在燃烧过程中并不会产生硫氧化物,但是氢气较高的燃烧温度会导致如式(1)所示的副反应的发生。

(1)

通过以上反应产生的氮氧化物被统称为热力型氮氧化物,与天然气相比,氢气的燃烧会产生更多的热力型氮氧化物,进而致使氢气燃烧时的氮氧化物排放量要大于天然气燃烧时的氮氧化物排放量[9]。SIEMENS公司、GE公司以及ENEL公司等都对氢燃料燃机的氮氧化物排放进行了大量的测试分析,采用扩散燃烧的氢燃料燃机的排放多在15×10-6~25×10-6,无法满足超低排放的需求[10-12],但可以通过添加氮气或水蒸气作为稀释剂来进一步降低排放,而添加过量的稀释剂会导致燃烧不稳定,从而增加发生回火和热声振荡问题的风险[13]。对于氢燃料预混旋流燃烧来说,虽然采用贫预混技术可以有效地降低氮氧化物的排放,但是仍然会导致回火和热声振荡等燃烧不稳定问题的发生[14],因此,要解决氢燃料在扩散以及预混燃烧时所面临的氮氧化物排放问题,就必须先解决氢燃料燃烧时的燃烧不稳定问题。因此,解决氢气燃烧时所存在的回火、热声振荡问题具有不可替代的重要性。

2 氢气的回火特性分析

回火是贫预混燃烧系统的固有问题,它指的是本应该稳固在火焰筒内部的火焰向上游传播到预混段内,回火现象会显著地增加污染物的排放,更会损坏喷嘴甚至整个燃烧系统[15]。回火按照引发的原因可以分为四类:边界层回火、整体流动回火、燃烧诱导涡破碎回火以及热声振荡回火[16]。

2.1 边界层回火

边界层回火与整体流动回火产生的本质原因都是混合气的局部流速小于火焰的传播速度,但是不同的是边界层回火发生在边界层内部,而整体流动回火则发生在主流区,Lewis等[16]根据甲烷火焰与壁面的迭代作用结合淬熄原理得到了判断火焰是否发生边界层回火的标准,可表示为

(2)

式(2)中:g为临界速度梯度;SL为层流火焰传播速度;dq为发生淬息现象的距离;u为轴向速度;τ为径向坐标;下标bl表示在边界层内部的速度梯度。

根据式(2)推断,当边界层内的速度梯度过低时,边界层内就会发生回火,但是根据Wohl[17]的研究结果发现,此理论并不适用于湍流流动,更不适用于旋流流动,但是实际上湍流的临界速度梯度要远大于层流的临界速度梯度,因此边界层回火几乎不会发生在旋流和高湍流度的流动之中。而对于氢气而言,氢气的层流火焰传播速度SL远大于甲烷,同时氢气比起甲烷更不容易发生淬息现象,具有更低的淬息距离dq[18-19],所以按照Wohl[17]的理论氢气应当具有更高的边界层回火的临界速度,也更容易发生边界层回火,但是目前对氢气边界层回火的实验和模拟都非常有限,氢气发生边界层回火的判据更是有待研究。

2.2 整体流动回火

整体流动回火就是当湍流火焰传播速度超过主流区局部气流速度时所发生的回火,因此为了避免发生整体流动回火,首先要防止预混段内部出现局部的低速区和尾迹区[20],其次要根据湍流火焰传播速度去合理选择预混气体的流速。

湍流火焰传播速度总体来说受层流火焰传播速度以及湍流度的影响,而在燃烧的过程中,当燃料确定的情况下,层流火焰传播速度又会随着温度和压力的变化而改变,根据Liu等[21]和Burke等[22]研究可知,氢气的层流火焰传播速度会随着温度的升高而成指数型增加,且当量比越高增加的速度会越快,使用CHEMKIN软件按照Dryer机理进行模拟也能得到相同的结果[23]。但是压力对层流火焰传播速度的影响并未形成统一的观点,根据Coffee[24]与Dryer机理模拟得到的结果,氢气的层流火焰传播速度会随着压力的增大而减小,但是Doebbeling等[25]的实验结果与前两者差距较大,而Burke等[22]的实验结果的趋势甚至与前三者相反,认为氢气的层流火焰传播速度随着压力的增大而增大;湍流火焰传播速度受湍流度的影响巨大,因此对于拥有高火焰传播速度的氢燃料来说,应该选用低湍流度的喷嘴来减少回火的风险[26]。

湍流度和层流火焰传播速度只能定性地分析氢气的湍流火焰的变化趋势,如果想准确得到氢气的湍流火焰传播速度必须要有相应的计算关系式,学者们在此领域进行了许多的研究,但是这些研究多限于特定工况下氢气与碳氢燃料,氨气和一氧化碳等燃料的混合燃烧[27-30],缺乏普适性,更无法对纯氢气的湍流火焰传播速度作定量的计算,致使氢气的整体性回火预测变得十分困难。

2.3 燃烧诱导涡破碎回火与热声振荡回火

燃烧诱导涡破碎回火是指燃烧时的化学反应让冷态流场发生变化,使回流区的涡发生破碎,火焰随着破碎的涡向上游的预混段传播进而导致上游的流场也发生改变致使再次发生涡破碎,重复这个过程直至火焰充满整个预混段所发生的回火现象[31]。与传统的碳氢燃料相比,氢气的燃烧特性和高扩散性致使氢气的燃烧会对冷态流场造成更大的改变,从而导致燃烧诱导涡破碎回火是氢气在旋流燃烧时最容易发生的回火现象[32],而事实上燃烧诱导涡破碎回火现象也是在甲烷-氢气混合气燃烧时才被首次发现[33]。

涡破碎产生的机理可以由涡量运输方程来进行解释。

(3)

式(3)等号右侧第一项表述流场的速度梯度对涡量的影响,第二项表述热态流场中流体微团膨胀的影响,第三项表述热态流场中火焰膨胀或者倾斜产生的斜压扭矩,第四项表述黏性耗散,一般忽略不计[34]。

Kiesewetter等[34]认为在接近回火极限时流体膨胀项产生正的切向涡量从而抑制涡破碎的发生,而斜压扭矩项则会产生负的切向涡量促进涡破碎的发生。Burmberger等[35]认为斜压扭矩产生的负的切向涡量是导致涡破碎发生的根本原因,当氢气的当量比增加时,负的切向涡量会更大,从而更容易发生回火。De等[36]对氢气-甲烷混合气和甲烷进行了计算和对比分析,发现对于氢气-甲烷混合气,速度梯度项以及黏性耗散项的作用可以相互抵消,但是体积膨胀项和斜压扭矩项共同作用下会导致负的切向涡量产生,而对于单独的甲烷来说,这两项则会产生正的切向涡量,从而证明了氢气比起甲烷更容易发生燃烧诱导涡破碎回火。

燃烧诱导涡破碎回火的最大特点是可以发生在预混气体流速大于火焰传播速度的情况下。Kröner等[37]认为在某些情况下提高预混气体的流速会促进燃烧诱导涡破碎回火的发生。但是田晓晶[7]通过对多组实验数据进行正交分析,认为预混气体的流速与温度以及旋流度等因素相比对燃烧诱导涡破碎回火的影响几乎可以忽略不计,而温度的提高,旋流强度的增加会有效地促进燃烧诱导回火的发生。与整体流动回火相似,关于压力对燃烧诱导涡破碎回火的影响同样没有定论,目前最可信的说法是压力变化本身不会改变回火极限,预混段的压差变化才会对回火极限造成影响[38-40],但这些结论大多都依托于模拟或者并非来自于纯氢气的燃烧工况,氢气的燃烧诱导涡破碎回火特性仍然有很大的研究空间。

热声振荡回火是指发生热声振荡后压力的周期性变化反复改变速度的脉动从而引发的回火现象,它只是发生热声振荡现象时可能引发的诸多事故之一[41]。因此,比起氢气的热声振荡回火,在研究时更应该关注热声振荡现象本身。

3 氢气的热声振荡特性分析

热声振荡是指燃烧系统中大幅度的周期性压力振荡,它不仅会影响设备的正常工作,还可能会通过产生结构共振并向燃烧室的壁面强化传热进而导致整个系统的崩溃,热声振荡现象是推进系统,发电系统以及锅炉的发展过程中不可回避的问题[42]。

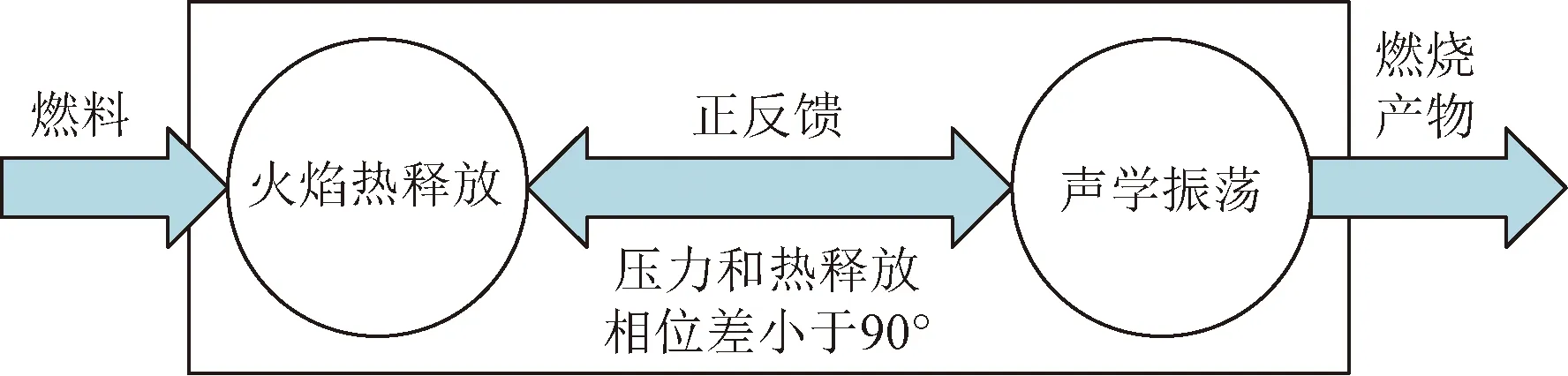

热声振荡产生的机理如图1所示,当火焰热释放的脉动p′与燃烧室的压力脉动q′满足瑞利准则。

(4)

即两者的相位差小于90°时,火焰的热释放就会向压力脉动传播能量,如果此时传递的能量大于由辐射、黏性、传热等因素引起的声学阻抗所带来的耗散时,那么压力脉动的能量就会不断地累积形成声波振荡并通过声波振荡改变燃料流动以及混合的相关参数,从而致使燃烧室内速度和压力的分布产生波动,再次加重声波振荡,最终形成一个闭环的正反馈过程,引起热声振荡的发生[36]。

图1 热声振荡机理Fig.1 Thermoacoustic oscillation mechanism

Lieuwen[43]根据热声振荡的机理将热释放率表述为

(5)

式(5)中:ρr为反应物的密度;Sr为反应物的消耗速率;Δhr为反应物的质量热释放;dA为火焰面的微分,这些因素的改变都可能会造成热释放率的波动;fs表示沿火焰表面积分。

火焰形状在一定程度上可以由火焰质心的位置表述,当火焰质心的位置相同时,火焰的形状也相似。根据Figura等[44]的实验,氢气加入后火焰明显变短,而火焰质心的位置也更靠近喷口,火焰形状发生明显改变,这是因为氢气的加入会使火焰锋面的褶皱加剧,从而提高燃烧速度,进而影响了火焰的形状。氢气燃烧时反应物的密度,反应物的消耗速率以及反应物的质量热释放都与天然气有很大的不同,因此如果将氢气与天然气进行掺烧,或者直接用天然气燃烧器燃烧氢气,这都会对燃烧时的热释放率带来巨大的波动,大大增加发生热声振荡的风险。同时,根据Wicksall等[45]的实验,对于碳氢燃料与氢气的掺混燃烧,随着氢气掺入比的增加,发生热声振荡时的总声功率随温度增加的速度会大幅地增加,这是因为氢气的加入会使原有的275~600 Hz较宽频带的振动转化为450 Hz的高强度振动,这种高强度振动会使材料发生疲劳失效,从而严重地损坏燃烧室,这意味着氢燃料发生热声振荡的危害要远大于传统的碳氢燃料。

早些年氢气的热声振荡特性研究主要侧重于研究氢气的加入对碳氢燃料热声振荡特性的影响[45-47],近五年来,随着世界范围内对氢燃料的不断推进,有学者对氢气自身的热声振荡特性进行了研究,这些研究都侧重于贫预混旋流燃烧工况。刘晓佩等[48]对影响氢燃料贫预混旋流燃烧热声振荡的因素进行了研究,发现振荡的主频会随着当量比的增大而增大,在当量比足够高后,主频会稳定在约425 Hz,这与Wicksall等[45]的研究结果是一致。同时,刘晓佩等[48]研究发现,随着空气质量流量的增大,振荡强度达到最大值的当量比也会更高,这导致能够稳定燃烧的范围会更小。Shoji等[49]和Veiga-López等[50]分别对贫预混旋流燃烧时发生热声振荡时的火焰形状进行了研究,发现热声振荡时的氢气火焰和天然气火焰差异很大,因此难以用天然气的火焰流动模式来描述氢气,同时Veiga-López等[50]研究认为,由于氢气具有高扩散性,所以不能用判断等扩散混合物的判据对氢气进行理论分析。

总体来说,目前氢气热声振荡的相关研究较少,缺乏工况的积累,更缺乏专用的理论分析手段,为氢燃料贫预混旋流燃烧的推进带来了很大的困难。

4 新型氢气燃烧技术

为了规避上述扩散以及预混燃烧中氢气的氮氧化物排放以及燃烧不稳定问题,近几年来,部分学者开始对氢气的催化燃烧以及氢燃料微型燃烧器进行研究,具体如下。

4.1 氢气催化燃烧

氢气催化燃烧技术能够使氢气只在催化剂表面发生燃烧,进而在一定程度上限制热量的产生,降低燃烧时的温度,从而有效减少氮氧化物的排放,同时整个燃烧过程较为稳定,不存在回火问题,更能够有效降低氢气稳定燃烧时的最低当量比[51],目前氢气的催化燃烧技术主要应用于工业脱氢、家用取暖以及家用加热炉等领域。氢气催化燃烧的效果主要取决于催化剂的效果以及反应器的结构,下面将针对这两方面分别展开详述。

氢气催化燃烧的催化剂必须具有足够的储氧能力和热稳定性,同时能够使氧气和氢气活化[52],因此目前常常选用在低温下对氢气有良好吸附作用的Pt和Pd两种贵金属作为催化剂,但是由于Pd的成本要高于Pt,催化效果却并不比Pt好太多[53],对于简单的氢氧反应来说选用Pt已经完全足够,因此Pd催化剂更多地运用在较为复杂的催化反应体系,如氢敏传感器的制备[54]。Pt等贵金属催化剂在高温下易发生聚集现象,从而降低比表面积。Prezz等[55]在进行氢的催化燃烧实验时发现,Pt在390 ℃以上进行5次疲劳过程后就会发生明显的聚集现象,但是使用金红石相的TiO做载体能够有效地抑制Pt的聚集现象[56]。而Arzac等[57]在对TiO2,Al2O3以及SiC 3种载体进行试验后发现,聚集现象最明显的SiC载体反而具有最高的催化活性和稳定性,因此认为在氢气催化燃烧的过程中,Pt发生聚集并不一定会减弱催化活性和稳定性。

氢气催化燃烧反应器大致可以分为固定床反应器、整体式反应器、微通道反应器以及其他具有特殊结构的反应器。氢气的固定床反应器通常由固定有一定量催化剂的圆柱形的管组成,固定床反应器具有操作简单、成本低、催化剂的空间密度高等优点,因此它不仅适用于催化剂的活性测试和动力学研究,也适用于化工过程以及工业的实际应用,但是固定床反应器也具有温度分布差、表面积小、压降大的缺点[58]。整体式反应器则是以蜂窝状的陶瓷或者金属作为载体,将一整块催化剂作为反应器,与固定床相比,整体式反应器的压降更小,表面积更大,温度分布更均匀,传质效率更高[59]。微通道反应器的特点和整体式反应器相似,但是它具有更高的能量密度[60]。虽然这3种反应器在天然气催化燃烧领域已经有了相当多的发展,但是由于氢气的燃烧特性仍然有待研究,所以目前这些反应器主要应用于氢气的贫预混燃烧特性研究[61-62]和工业脱氢领域[63]。

氢气催化燃烧的反应器也主要开始朝家用化、小型化、紧凑化的方向发展,并追求更高的热效率以及燃料利用率。其中较为典型的是Fumey等[64]设计的一款家用氢气燃烧器,该氢气催化燃烧的燃烧器由阶梯型的圆柱形不锈钢外壳和4个多孔SiC泡沫陶瓷盘组成,氢气从底部中心供入,通过第一层扩散器圆盘,使氢气均匀分布,再通过第二层有Pt涂层构成主燃烧区的SiC圆盘,在第二层上方有多孔供气管用于空气的分配,第三层是二级分配器盘,最后一层是第二个涂有Pt的催化活性盘。该燃烧器能将氢气的燃烧温度控制在500~750 ℃,并可以将氮氧化物排放量降低到1×10-5以下,为家用氢气加热炉的设计提供了新的方向。

4.2 氢气微尺度燃烧

由于氢气的能量密度可以达到140 MJ/kg,远大于化学电池(0.4~1.5 MJ/kg)的能量密度,因此随着微加工技术的发展,以氢气或者碳氢化合物为燃料用以给微型机电系统(micro electro-mechanical system, MEMS)提供动力的微型动力系统也成为目前研究的热点[65],并被寄希望应用于便携式电子设备、军事、小型无人机等领域。典型的热机类型的微型动力系统主要包括微型燃气轮机,三角转子发动机,微型自由活塞发动机,微型推进器等,还有一部分微型动力系统将燃烧的热能通过塞贝克效应、光伏效应将热能转化为电能,如微型热电装置以及微型燃料电池等[66],而这些装置的开发都离不开微型燃烧器中的微尺度燃烧,因此改善氢气和碳氢燃料的微尺度燃烧状况,提高系统整体的热效率与功率成为MEMS发展中最为重要的问题之一。

氢气的微尺度燃烧首先要考虑的是氢气在微燃烧器中的淬熄现象,淬熄指的是火焰在狭缝中运动一段距离后熄灭的现象,虽然氢气的最小淬熄距离(0.64 mm)已经远小于天然气(2.03 mm),但微燃烧器较大的面容比带来的热损失仍然会引发温度的大幅度降低进而导致熄火,目前稳定燃烧的方法主要有使用过量焓燃烧、添加多孔介质、加入催化剂、加入钝体等。

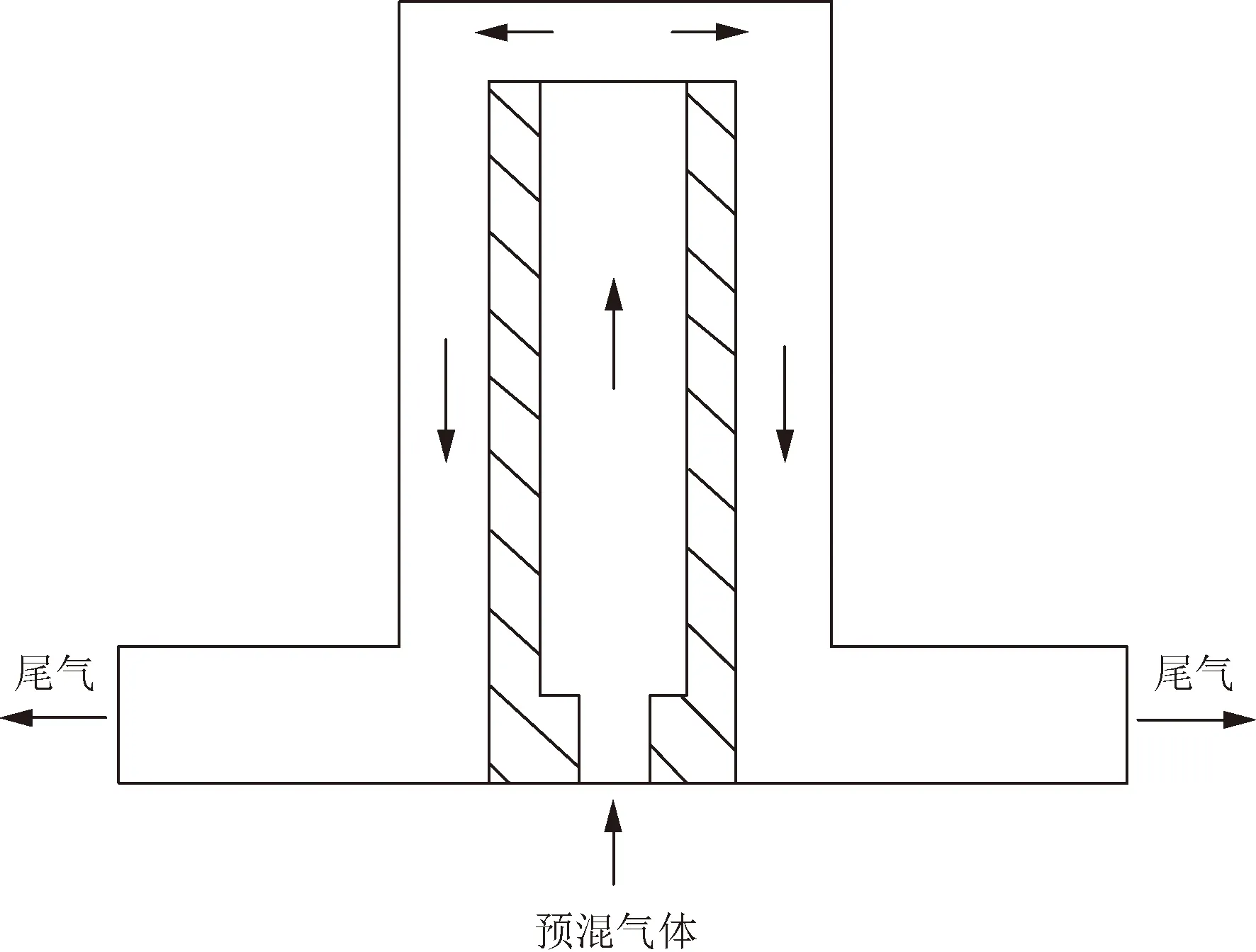

过量焓燃烧是指热量不通过质量传递的方式从燃烧产物传递给反应物,从而使反应物的总焓高于新鲜进气的初始焓,简单来说就是通过燃烧产物去预热新鲜的反应物。如图2所示,Lee等[67]通过过量焓燃烧的思想设计了一个圆柱形的微型回热燃烧器,利用燃烧产生的烟气对微燃烧器壁面进行加热,成功地将微燃烧器壁面的温度梯度从15 K/mm 降低到11 K/mm,有效地降低了热损失,使燃烧更加的稳定。

通过向微型燃烧器内填充多孔介质,可以延长混合气的滞留时间,不仅可以有效蓄热,更能增强高温气体和壁面之间的热传递,从而提高壁面的温度,扩展氢气的贫燃极限,Pan[68]对SiC、Si3N4、Al2O3多种多孔介质对氢气微尺度燃烧的影响进行了比较,发现拥有较低比热或较高热导率的多孔介质(如SiC)能够更有效地改善燃烧,并且多孔介质的孔隙率存在最优值,不能过大或过小。

微型氢气催化燃烧器常用的催化剂与普通氢气催化燃烧器一样都是Pt,但微型催化燃烧的重点并不是减少氮氧化物排放,而是利用催化剂使氢气燃烧更加迅速,有效缩短反应时间,从而提高燃烧反应的效率与温度。Boyarko等[69]和Chen等[70]对微型氢气催化燃烧器进行了测试,发现使用催化剂能够有效地提高燃烧器内部的温度和压力,并且通过合理布置催化剂还能够改变火焰分布,使温度分布更加的均匀。

加入钝体也可以改善燃烧,文献[66,71-72]通过向氢气微型燃烧器中加入圆锥形,长方体形以及十字隔板形等各种形状的钝体,改变了燃烧器内的流场以及燃料的回流特性,从而稳定火焰改善燃烧。王明昊等[73]通过使用不同阻塞比的圆锥形钝体进行实验时发现,加入钝体虽然会产生回流区进而稳定燃烧,但由于钝体的阻塞作用,钝体附近的速度梯度会增大进而拉伸火焰,从而导致熄火,因此氢气微型燃烧器的钝体存在最优的阻塞比。

图2 圆柱形微型回热燃烧器Fig.2 Cylindrical miniature regenerative burner

此外,由于氢气具有较小的最小猝熄距离,氢气也常用来与氨,碳氢化合物等燃料进行掺混来改善其微尺度燃烧特性[74],总之,氢气比起常用的碳氢燃料在微尺度燃烧领域具有巨大的优势。然而,虽然目前随着MEMS的不断发展,微型动力系统也开始被寄予厚望,但是目前对氢气微尺度燃烧的研究大多只关注火焰稳定性以及热效率等方面,鲜有排放物、腐蚀特性等其他方面的相关研究,氢气的微尺度燃烧仍然有很大的发展以及研究空间。

5 天然气掺氢燃烧

氢气的燃烧不稳定问题导致纯氢气燃烧器距离市场化仍有一定距离,同时新型氢气燃烧技术并不成熟更有待进一步的发展和推广,因此借助于目前发达的天然气输运管网与成熟的天然气燃烧技术,天然气掺氢燃烧是目前氢气燃烧领域最为实际可行的发展方向之一[75]。

氢气和天然气在物理化学性质方面存在较大的差异,两者都属于气体能量载体,因此天然气的压缩、储存、管道运输,燃烧装置等基础设施都对氢气有一定的适应性,这为天然气掺氢燃烧的推行提供了基础[76]。目前日本、荷兰、英国、德国等国家都已有典型天然气掺氢的示范性项目,掺氢比例在10%~30%。中国的首个天然气掺氢项目——朝阳可再生能源掺氢示范项目也于2019年9月30日圆满完成其第一阶段,其掺氢比例为10%,只独立为一个商业用户供气。表2[76]为各国天然气管道允许掺氢的比例,其中中国对天然气管道掺氢比例并没有明确的要求,该数据是参考《进入天然气长输管道的气体质量要求》(GB/T 37124—2018)中对作为杂质气体的氢气比例要求。虽然各国对天然气管道掺氢比例并没有统一的标准,且不同国家的管道、压缩机、阀门、计量装置等设备对氢气的耐受程度也不同,但是目前可以达成的共识是就家用灶具与燃气锅炉来说,这些设备通常能够承受氢气占比在20%以内的天然气氢气混合气,在安装配套的检测装置后甚至能达到30%,而燃气轮机则只能耐受氢气占比约2%以内的天然气氢气混合气[77-79]。因此,必须使用专用的燃烧器或是对已有的燃烧器进行改装才可以进行天然气与氢气的掺烧。以日本三菱日立动力有限公司为例,其在2018年使用自研的干式低NOx燃烧器开展了J系列燃气轮机的预混式燃烧测试,结果表明,在掺氢比例30%时,可以有效降低约10%的CO2排放量,并将发电效率稳定在63%以上,同时满足NOx的要求[76]。

表2 不同国家天然气管道允许掺氢的比例[76]Table 2 The proportion of natural gas pipelines in different countries that are allowed to mix hydrogen[76]

不论是对已有的燃烧器进行改造,还是采用专用的燃烧器,都会产生额外的支出造成经济性损失,进而影响燃气轮机天然气氢气掺烧的推行,但是家用燃具以及燃气锅炉由于对氢气拥有相对较高的耐受度则不需要考虑这部分的经济性损失。由于各国对天然气成分标准要求并不一致,以中国普遍使用的12T天然气为例,根据《城镇燃气分类和基本特性》(GB/T 13611—2018)的规定,12T天然气的高华白数必须在45.66~54.77 MJ/m3范围,其标准高华白数为50.72 MJ/m3,高热值必须在31.97~43.57 MJ/m3范围内,其标准高热值为37.78 MJ/m3,12T天然气高华白数和高热值的具体数值会随气源的不同发生变化,但都应该在规定范围内。氢气的高热值为12.07 MJ/m3,高华白数为45.78 MJ/m3,因此结合氢气与具体天然气气源的华白数与高热值数值进行计算,就可以得出该气源最大的掺混比例。严荣松等[80]对中国具有代表性的12T-0、大鹏湾LNG(液化天然气)、普光气田气为样本进行了计算,从普适性的角度出发,认为在天然气中掺入不高于20%的氢气的情况下几乎不会改变家用燃具在能效方面的表现。罗子萱等[81]测试了掺入20%以内的氢气之后各种家用燃气具的点火率,火焰稳定性以及排放特性,发现这些指标不仅能够符合国家的标准,而且其CO和NOx排放量会随氢气掺入比的增加而减小,这与纯氢燃烧时的较高NOx排放相悖。马向阳等[82]通过实验也得到了相同的现象,认为CO排放量的降低来源于C原子总量的降低,而NOx排放量的降低则是由于氢气较高的燃烧速度减少了O2的停留时间,进而导致NOx的生成量减少。

总体来说,目前20%掺混比例以下的掺氢天然气完全可以满足家用燃气具的工作需求,但考虑到氢气的氢脆作用,掺氢天然气在家用燃气具燃烧时的安全性还有待评估。

6 结论

通过对氢气的燃烧特性进行分析,详述了氢气在燃烧过程中存在的氮氧化物排放、回火、热声振荡等问题的研究进展,并对氢气的催化燃烧、微尺度燃烧以及天然气掺氢燃烧技术的发展现状进行了介绍,得到如下结论。

(1)氢气特殊的物化性质使其比起碳氢燃料有着更高的燃烧温度,但这也带来了更加严重的氮氧化物排放,现在通过扩散燃烧的方式只能将氢气的氮氧化物排放量控制在15×10-6~25×10-6,无法满足超低排放的需求,而采用贫预混旋流燃烧则又会带来回火、热声振荡等燃烧不稳定问题,因此目前对于氢气的氮氧化物排放问题的研究主要关注的反而是氢气在贫预混条件下的稳定燃烧问题。

(2)氢气的回火问题比起传统的碳氢燃料更加严重,甚至还存在氢气所独有的燃烧诱导涡破碎回火,而这也是导致氢气回火的主要原因。目前氢气回火的数学模型主要依赖于对碳氢燃料回火的数学模型的改进,而氢气自身的火焰传播模型并没有公认准确的结果,实验得出的数据较少,更多依赖于模拟,因此研究多停留于单因素或者多因素对回火问题的定性研究,这为氢气回火问题的研究带来了很大的困难。

(3)氢气在发生热声振荡时的频带极窄,振荡强度极高,带来了极大的安全隐患,但实验数据和数学模型的缺失使氢气热声振荡这个流体力学、声学、燃烧学的多学科交叉问题的研究变得十分的困难。近年来,随着氢燃料的不断发展,氢气贫预混旋流燃烧的实验数据得到了一定的积累,氢气热声振荡特性的研究也开始逐渐起步。

(4)氢气催化燃烧是目前减少氢气扩散式燃烧氮氧化物排放的最有效的手段,催化燃烧的催化剂常用Pt,反应器与其他碳氢燃料相似,目前除了工业脱氢反应之外,氢气催化燃烧正朝着小型化、家用化的方向发展,为家用加热炉的设计提供了新的发展方向。氢气的微尺度燃烧是MEMS发展中的关键,目前氢气的微尺度燃烧主要着力于提高燃烧的稳定性与燃烧的热效率,其他如排放以及腐蚀等相关研究较少,但随着MEMS的不断发展,氢气的微尺度燃烧正迸发出越来越大的发展潜力。虽然催化燃烧以及微尺度燃烧可以在某些特定场合满足热能的需求,但是对于氢气燃烧器尤其是大功率氢气燃烧器的发展,氢气的燃烧不稳定现象仍然是不可规避且有待解决的问题。

(5)天然气掺氢燃烧是目前氢气燃烧利用技术发展过程中最佳的过渡方案之一,掺氢比20%以下的天然气氢气混合气完全可以满足中国家用燃气具的需求,并能够有效地减少碳排放,但其安全性还有待评估,应结合中国的实际情况完成相关标准的制定,推动天然气掺氢燃烧产业的发展。