氮气泡沫压裂技术在煤层气井重复压裂中的应用*

杨琦

(中联煤层气有限责任公司,北京 100020)

沁水盆地煤层气储层具有储层渗透率低、含气饱和度低、地层压力低以及非均质性强等特点,可采性条件相对较差。压裂改造是煤层气开发中的必要增产手段,但是在进行压裂改造过程中井场出现高注入泵压、砂堵等,地层闭合后会出现支撑剂嵌入以及在排采过程中出现煤粉堵塞等问题。因此,优选与煤层相适应的压裂液体系一直是煤层气开发的研究重点[1-3]。

氮气泡沫压裂液具有黏度高、滤失量小、携砂能力强等特点,较易于在地层中产生长而宽的支撑裂缝,同时由于对地层伤害较小,适用于低压力、易水敏、低渗透率储层的改造[4-9]。

近年来,随着对沁水盆地煤层气开发的逐渐深入,部分煤层气井经过初次压裂后改造效果不够理想,压裂时地层中产生了煤粉堵塞、支撑剂嵌入、地层滤失严重、裂缝延伸困难以及近井筒污染等问题,导致单井产气量低,甚至基本无产量。因此,需要对低产井进行重复压裂改造,以解除井筒堵塞,提升改造效果,实现煤层气井的高产稳产[10-11]。若仍然采用常规的活性水压裂液体系,将大量的入井液体注入地层,井筒需要经历长期的排水降压过程,影响煤层气井的快速增产[12]。因而,可以利用氮气泡沫压裂液技术来实现对低产煤层气井的重复压裂改造。笔者根据氮气泡沫压裂技术在煤层气井重复压裂中的应用试验情况,重点分析了氮气泡沫压裂工艺技术原理、氮气泡沫压裂技术在煤层气老井重复压裂中的优点,为煤层气老井重复压裂改造提供理论和技术支撑。

1 氮气泡沫压裂技术

1.1 氮气泡沫压裂技术原理

常规的活性水压裂液滤失大,造缝效率不高,在压裂过程中易出现砂堵、高泵压等问题。目前现场常用的压裂液体系,除活性水之外,还有泡沫压裂液和胍胶压裂液,胍胶压裂液性能良好,但胍胶压裂液中的高分子有机物容易在煤层中被吸附,同时煤层普遍温度较低,破胶困难,压裂后通常需要经过较长时间的排采阶段,进而使得地层中的压裂液不能快速返排出来,易对地层造成污染和堵塞。因此,在对煤层气老井进行重复压裂改造时,考虑使用氮气泡沫压裂液,氮气泡沫压裂液体系由于具有高黏度、滤失少、用液量少等特点,同时对煤层的伤害也较小,注入地层的氮气在压裂后可以促进压裂液的快速返排[6,13-17]。

泡沫质量分数小于52%的压裂液体系称为增能体系,一般用于常规压裂处理后作为尾追液帮助返排;泡沫质量分数为52%~96%的压裂液体系称为泡沫体系,具有有效压裂液所需的各种特征,如含液量低、携砂和悬砂能力强、滤失低、黏度高、返排能力强等;若泡沫质量分数大于96%,则会退化为雾状。在重复压裂施工过程中,液氮泵车将液氮通过地面三通,与含发泡剂的水基压裂液进行混合,形成一定质量的泡沫压裂液。通常在井底施工压力(BHTP)条件下,压裂施工所用的泡沫质量分数多在65%~85%,然后再利用液氮和冻胶或者清洁压裂液的混合液进行重复压裂施工[18-19]。

1.2 氮气泡沫压裂液特点

氮气泡沫压裂技术原理与常规水力压裂是相同的,均是向煤层中注入大排量的高压流体,将煤层气储层压裂开,并在煤岩层中形成人工的支撑裂缝,同时可以沟通煤层中原有的裂隙,使得在煤层中形成复杂的裂缝网络,从而实现增产改造[20]。相比于常规活性水压裂液,氮气泡沫压裂液具有一些优良的特性:①氮气泡沫压裂液的黏度较高,具有较好的携砂性能。在氮气泡沫压裂液中,支撑剂的沉降速率仅为水的百分之一[19],因而氮气泡沫压裂液能够携带更多体积的支撑剂铺置到支撑裂缝中,并且随着裂缝的延伸和展布,支撑剂也可以随之被氮气泡沫压裂液铺置到新造的裂缝中,从而在煤层中形成长且宽的支撑裂缝,从而可以最大限度的提高煤层的渗透率和支撑裂缝的导流能力[20]。②滤失量小,减少压裂液对煤层伤害以及煤粉堵塞。氮气泡沫压裂液中的泡沫质量较高,可以大幅降低液相的用量,并且氮气泡沫压裂液具有较好的抗滤失性能,滤失量小,能够有效降低压裂液对煤层气储层的伤害。此外,氮气泡沫压裂液对煤粉的润湿性进行改善,使煤粉的分散性得到提高,在返排时压裂液可将大量煤粉带出地层,从而减少煤粉对支撑裂缝和地层的堵塞[13-14,21]。③用液量少,助返排。氮气泡沫压裂液可以降低压裂液体系的密度,使井筒的压差降低,返排压差增大,加快压裂液的返排[19]。氮气泡沫压裂液也可以在常规活性水压裂后,作为尾追液帮助压裂液快速返排,同时由于氮气泡沫压裂液所用液体量较少,也比较适用于水敏地层的压裂施工。

2 氮气泡沫压裂液性能评价

根据煤层气储层的特点,为了减小压裂液对煤层的伤害,快速返排建产,优选得到了泡沫压裂液的配方,其组成(w)为(0.2%~0.3%)HPG+0.3%起泡剂+0.5%黏土稳定剂+(5~20)×10-6生物酶,并且通过室内试验评价了泡沫压裂液的性能。

2.1 耐剪切性能

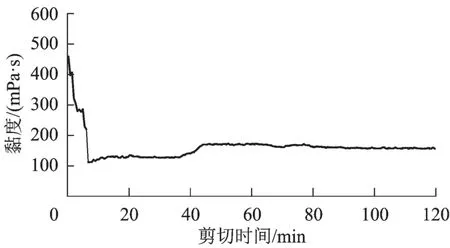

在温度为30 ℃,剪切速率为170 s-1的条件下,对氮气泡沫压裂液进行耐剪切试验,结果见图1。

图1 氮气泡沫压裂耐剪切性能

由图1可见:随着剪切时间的延长,压裂液黏度开始快速下降,之后呈现升高的趋势,当剪切时间达到80 min时,压裂液黏度开始逐渐下降并趋于稳定,制备的压裂液经过116 min的连续剪切后,黏度仍高于100 mPa·s。

2.2 起泡性能

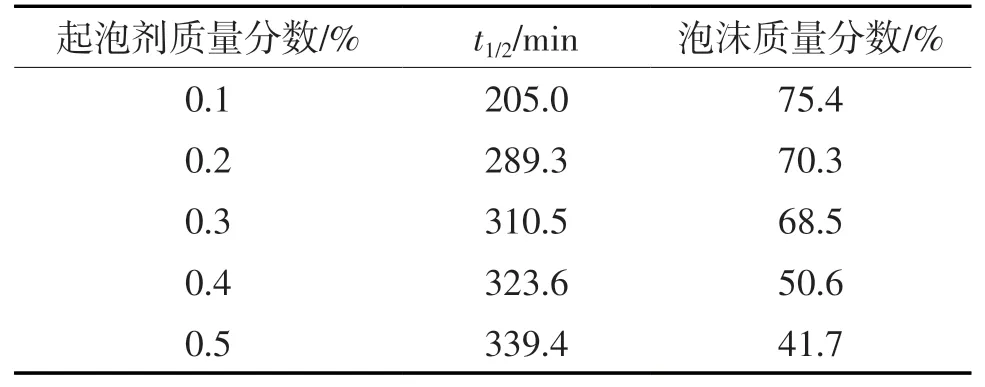

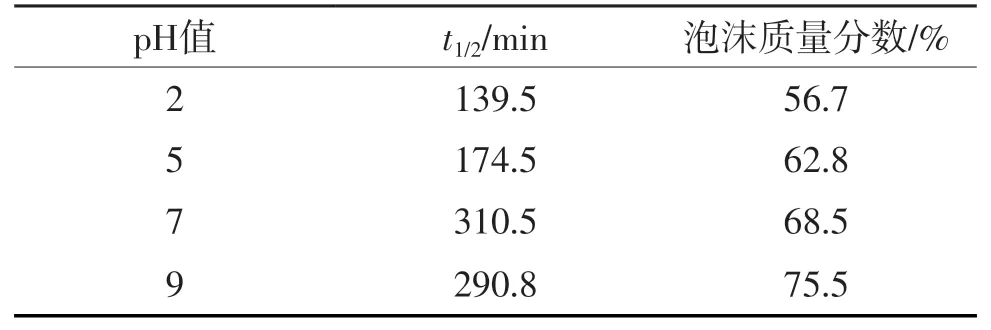

对泡沫压裂液在不同条件下的泡沫性能进行了试验评价,起泡剂质量分数对泡沫质量分数及泡沫半衰期t1/2的影响见表1,pH值对泡沫质量分数及泡沫半衰期t1/2的影响见表2。

表1 不同起泡剂浓度下泡沫性能

表2 不同pH值下泡沫性能

由表1可见:随着起泡剂质量分数的增大,泡沫质量分数逐渐下降,起泡效果变弱,但稳泡效果增强,半衰期变长。因此,起泡剂质量分数优选0.3%。

由表2可见:pH值越低时,泡沫质量分数越差,稳泡性能也越差;pH值越高时,泡沫稳定性及泡沫质量分数就越高,氮气泡沫压裂液整体通常呈非酸性。因此,泡沫压裂液的pH值优选7~9。

2.3 破胶性能

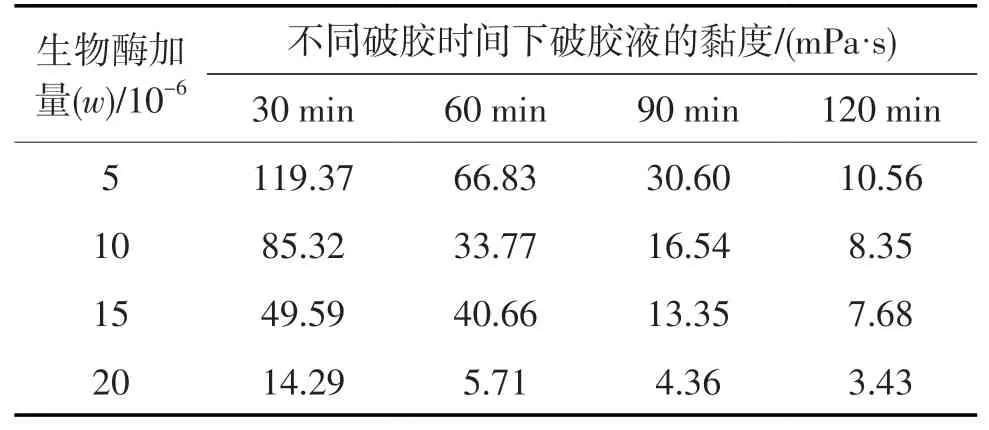

破胶性能是一个评价压裂液性能的重要指标,也是减小对煤层伤害的重要影响因素。压裂液常用的破胶剂为过硫酸铵等过硫酸盐,但该类破胶剂在低温下释放速率缓慢,导致破胶速率慢。生物酶在低温下能有效地降解胍胶分子,同时可有效降低残渣含量。在温度为30 ℃的条件下,考察了生物酶加量(w)对破胶性能的影响,结果见表3。

表3 生物酶加量对破胶性能的影响

由表3可见:当生物酶加量(w)为20×10-6,破胶时间为120 min时,压裂液的破胶液黏度为3.43 mPa·s,此时破胶较为彻底。

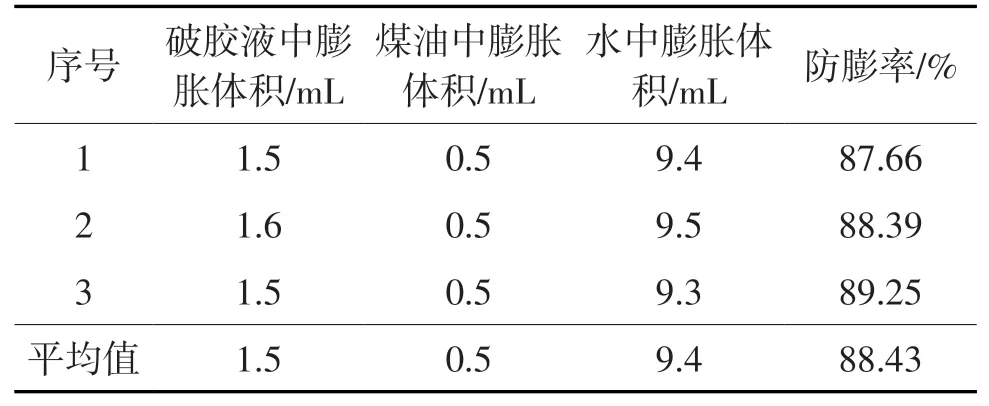

2.4 防膨性能和表、界面张力

当温度为30 ℃时,对泡沫压裂液的防膨性能进行了测定,结果见表4。

表4 防膨性能测定结果

由表4可见:泡沫压裂液防膨率的平均值为88.43%,表明该泡沫压裂液防膨效果好,能有效地抑制煤层气储层中黏土矿物的膨胀。

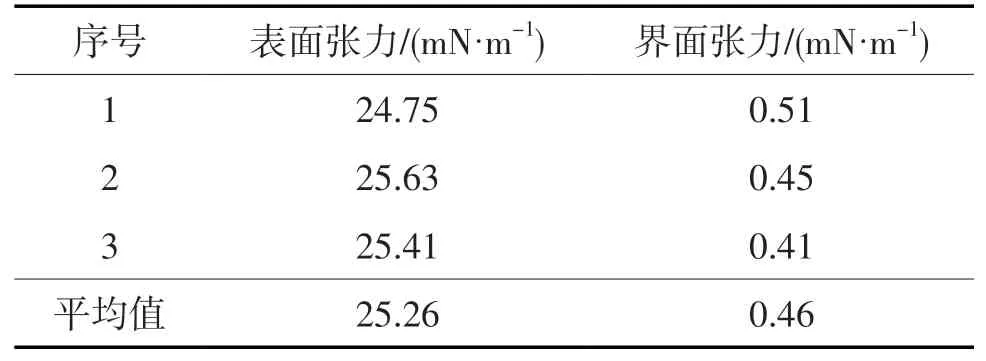

当温度为30 ℃时,对泡沫压裂液的表面张力及界面张力进行了测定,结果见表5。

表5 表面张力及界面张力测定结果

由表5可见:泡沫压裂液的表面张力平均值为25.26 mN/m,界面张力平均值为0.46 mN/m,表明该泡沫压裂液具有较好的助排性能。

2.5 残渣含量测定和对岩心基质渗透率的伤害评价

对泡沫压裂液破胶液的残渣含量进行了测定,结果见表6。

表6 残渣含量测定

由表6可见:泡沫压裂液破胶液的残渣(ρ)平均值为212 mg/L。与常规无机硼、有机硼压裂液破胶液的残渣含量相比,泡沫压裂液破胶液的残渣含量较低,有利于减小对地层的伤害。

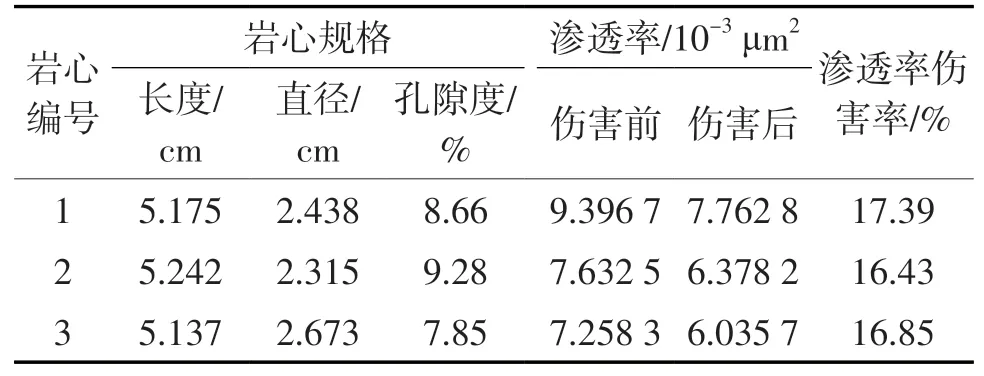

压裂液中的胍胶含量越低,对煤层的伤害就越小。为了评价氮气泡沫压裂液对岩心基质渗透率的伤害,选取天然岩心通过试验测定了氮气泡沫压裂液对岩心基质渗透率的伤害率,结果见表7。

表7 泡沫压裂液对岩心基质渗透率的伤害性能评价

由表7可见:泡沫压裂液对岩心基质渗透率损害率为16.43%~17.39%,平均值为16.89%,其对岩心基质渗透率的伤害率远小于水基压裂液通用技术中要求的30%,表明该氮气泡沫压裂液对煤层的伤害较小。

3 现场应用

3.1 重复压裂选井原则

煤层气井低产的原因一般可分为:①初次压裂施工后未能在地层形成有效的支撑裂缝;②初次压裂施工后已形成有效的裂缝通道,但由于后期排采等原因使裂缝通道发生堵塞,阻碍气体流动。利用重复压裂技术可以有效解决地层裂缝通道堵塞的问题,使气体可以采出。对于前期压裂以后的低效井,应具体分析低产原因,选择需要进行重复压裂的二次压裂井,对其进行针对性地增产改造。

重复压裂选井时一般选择资源丰度较高,开发潜力较好的低产压裂井,具体的选井原则为:①具有较大的开发潜力,并且含气饱和度和资源丰度较高;②裂缝延伸困难,压裂效果差;③一次压裂改造不明显,生产过程中气井产量较低或无产量;④地层滤失严重,易发生砂堵,造缝不完善;⑤该井的日产气量低于周边邻井或者初期产气量较好,但是受不连续排采影响。

3.2 重复压裂井基本概况

A井煤层埋深为770~800 m,煤层厚度约6 m,含气量15.26 m3/t,煤体结构以原生-碎裂结构为主。对该井进行了压裂施工,随着裂缝的扩展,裂缝渗透率增大,地层滤失增大,缝宽减小,当在排量为8.5 m3/min时,施工压力稳定上升,发生轻微砂堵现象。

A井自投产以来,见气时间较短,前期产气高峰为1 118 m3/d,稳产时间较长,最高产气量达到1 760 m3/d,最高套压为0.48 MPa,当前气量为264 m3/d,套压0.09 MPa,产水量为0.1 m3/d,动液面始终维持在煤层顶板附近,其低产原因为地层存在较为严重的滤失,地层压裂裂缝延伸效果较差,导致产气效果差,产气量难以上升,高产期较短。

根据重复压裂选井的原则及依据,选取低效煤层气压裂井A井,利用氮气泡沫压裂技术对其进行重复压裂改造。

3.3 氮气泡沫压裂施工分析

在A井重复压裂施工过程中,入井液量为378.1 m3,其中前置液量为115.84 m3,入井砂量为41 m3,平均砂比为20%,并且A井在重复压裂施工过程中,施工压力比较平稳,与第一次压裂施工相比,施工压力较低,加砂阶段基本保持在30 MPa左右,未出现砂堵等异常情况,地层裂缝延伸效果较好,加砂完成率100%,压后30 min左右实现压裂液快速返排,累计排出液体40.32 m3,自然返排率达到13.37%。

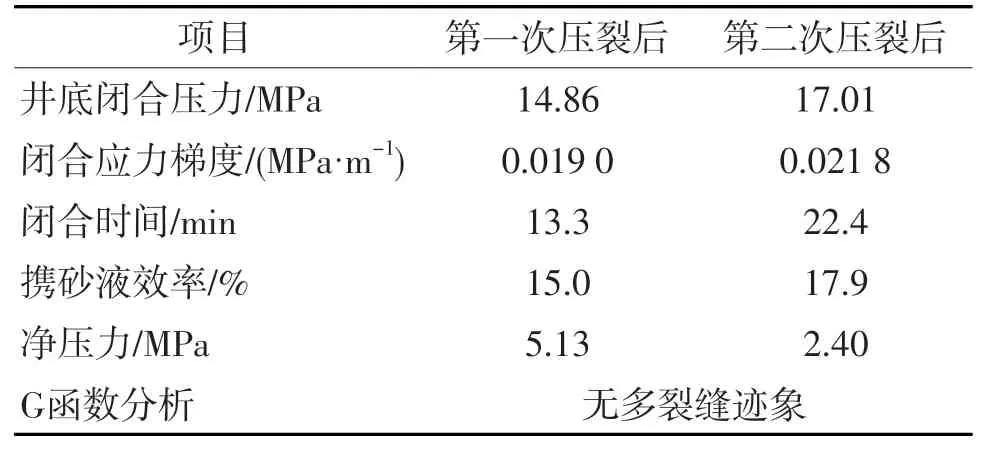

A井在第一次压裂后累计产气量达到895 811 m3,最高产气量为1 760 m3/d,当前产气量已经下降至264 m3/d,表明地层漏失严重,压裂改造及裂缝延伸效果较差,难以实现稳产高产。在利用氮气泡沫压裂技术进对A井进行重复压裂改造后,第11天开始见套压,压后持续保持排采,随后见气,产气量逐渐上升,最高产气量达到2 100 m3/d左右,比重复压裂之前的最高产气量提高了19.3%,目前产气量持续稳定在1 488 m3/d,与重复压裂前的前期产气高峰相比,产气量提升明显。对A井在第一次压裂后和重复压裂后分别进行压后分析,结果见表8。

表8 A井压后分析数据

由表8可见:与第一次压裂后相比,第二次重复压裂后A井井底闭合压力和闭合时间均有所增加,说明氮气泡沫压裂技术可以适当地增大储层压力,补充地层能量,加快压裂液返排,降低地层滤失量,起增能助排的作用。与第一次压裂采用常规活性压裂液体系相比,A井增产效果提升明显,地层滤失减少,裂缝延伸效果较好,在整个排采周期内累产水量少,见套压时间短,见气速率快,重复压裂后产气量提升明显,并且压裂液的快速返排,使得对地层的伤害较小,同时也避免了煤粉对裂缝通道的堵塞。因而,氮气泡沫压裂技术在煤层气井的重复压裂应用中表现出较好的适用性。

4 结论

1)氮气泡沫压裂液具有黏度高,耐剪切性能、防膨性能、破胶性能及助排性能较强等特点,且残渣含量少,对岩心基质渗透率伤害小,相较于常规压裂液,对煤层气储层的污染也较小,可以更好地满足煤层气井重复压裂施工的要求。

2)氮气泡沫压裂液具有滤失量小,携砂能力好及用液量少等特点,可以广泛用于地层滤失大、易砂堵的煤层气井重复压裂施工,有利于促进煤层气井的快速解吸,使得压裂后产气速率快,累产水量少,进而提高单井日产气量。

3)氮气泡沫压裂技术可以在一定程度上弥补常规压裂液的不足,加快压裂液返排,缩短排采见气周期,减少地层污染,避免重复压裂后地层堵塞,提高压裂施工效率和综合开发效益。