流化床太阳能粒子吸热器内流动传热数值模拟*

苏亚琴,马韬,王文婷,刘杰

(兰州理工大学能源与动力工程学院,甘肃兰州 730050)

随着社会的不断发展,化石燃料的大量使用不仅造成能源紧缺,而且还会造成环境污染问题日益加重。目前,聚光太阳能发电(concentrating solar power,CSP)是较有前景的太阳能发电技术,能够提供一种可持续的能源转换系统。流化床太阳能颗粒吸热器的应用也越来越受到关注,流化床作为太阳辐射的吸热器/储热系统,能较好地解决太阳能吸热器的腐蚀和热点问题,且其工作温度可以达到1 000 K以上[1-2]。

Flamant等[3]通过试验证明了流化床能够有效地将集中的太阳能分散到整个颗粒群中,还对该吸热器进行了热分析。刘向军等[4]在该基础上研究了循环流化床内稠密气固两相流场的特点,得到了床内颗粒相速度、气相速度、床内空隙率、颗粒团大小的变化规律。Bellan等[5]运用CPD-DEM方法研究了双塔流化床吸热器流体流动特性,分析了流化过程中流化速度、颗粒大小对吸热器性能的影响,结果表明,大尺寸颗粒在中轴区域聚集,当入口流量增加70%时,其中一个塔的平均床层高度提高了23.4%。

模拟研究流化床的另一种数值方法是由Snider等[6-8]推导出的基于欧拉-拉格朗日模型的数值模拟方法即计算颗粒流体力学(computational particle fluid dynamic,CPFD)数值方法,该方法借鉴了由Andrews等[9]提出的多相流质点网格法(multiphase particle-in-cell method,MP-PIC),与传统的CFD方法相比,CPFD在模拟颗粒类型和大小分布方面具有显著的优势,并且能够优化气固两相中颗粒相的离散与计算。

目前已有多项研究验证了CPFD方法在流化床中的应用。Liang等[10]应用CPFD方法对鼓泡流化床内气固流动进行二维数值模拟,并将模拟结果与试验数据进行比较,研究了CPFD模型的适用性,结果表明,该模型能够获得较好的固体速度分布。Córcoles等[11]建立气固鼓泡流化床的三维CPFD模型,进行流化床动力学研究,还将频率分析、气泡穿透长度、气泡大小、气泡通过频率和气泡速度等结果与在相同几何形状和相同条件下的试验数据进行了比较,并与最常用的双流体模型在商业软件Fluent(TFM-Fluent)中实现的三维模型的数值结果进行了比较,结果表明,CPFD-Barracuda分布比TFM-Fluent分布更接近试验结果。

Yilmaz等[12]为了消除直接辐照固体粒子太阳能吸热器产生的粒子损失,采用CPFD方法研究了内置嵌入物的太阳能吸热器中颗粒的流动特性,结果表明,管内不同填充高度下随时间变化的平均固体分数均具有一致的规律,但轴向颗粒速度在横截面上的分布不一致,颗粒层厚度影响了轴向颗粒速度的均匀性。

Díaz-Heras等[13]利用CPFD-Barracuda软件和P1辐射模型,对使用SiC粒子的直接辐射流化床进行三维数值模拟,研究了气流速度和辐射床的热特性的影响,结果表明,气流速度的增加会提高床层顶部的混合速率和混合水平,减少顶部表面热点的出现,使床层上半部分的温度更加均匀。

笔者基于CPFD方法建立了流化床太阳能粒子吸热器内气固两相流动模型,结合P1辐射模型,对内循环流化床吸热器内颗粒流动和传热过程进行了数值模拟,并研究了气体质量流量、颗粒浓度、再循环率对吸热器内颗粒流动传热特性的影响。

1 数学模型

该模型中的CPFD方法本质上是一种基于MPPIC方式的数值计算方法,该方法可有效解决大量颗粒与流体三维运动之间耦合的问题。该模型主要有如下特征:使用固定网格的欧拉方法气相模拟;颗粒状固体被视为大量离散体,采用拉格朗日方法对其进行模拟,颗粒与流体强耦合;描述气相的质量和动量守恒方程应考虑颗粒相的反作用;颗粒相则采用颗粒概率分布函数进行描述。

2 模拟对象及基础设置

2.1 模拟对象

模拟对象为带有束口式引流管的内循环流化床太阳能吸热器[14],其截面结构见图1。

图1 吸热器截面结构示意

图1中,该吸热器总高850 mm,腔室深度和直径均为500 mm,顶部是直径为200 mm的透明石英窗口,用以接收定日镜场反射的集中太阳能流,在吸热器底部附近设有导管风扇组合装置,以控制吸热器内部的再循环。模拟中采用空气和铝土矿(主要成分Al2O3)颗粒作为传热介质,Al2O3具有较好的热性能和物理性能,且有较高的太阳辐射吸收特性和热导率。参考试验过程中的数据对模拟数据进行设置,具体模拟参数设置见表1。

表1 CPFD主要模拟参数

2.2 几何模型和边界条件的建立

为了便于计算,建立了三维全尺度的太阳能吸热器简化模型,并利用网格生成器将其进行网格划分。因吸热器内部引流管所在的中心区域的流动较为复杂,对该区域的网格进行加密,加密后的网格总数为348 290个,但实际真实落在计算区域内的三维网格单元是232 014个,得到的网格见图2。

图2 吸热器的网格划分

模拟所用的几何模型见图3。

图3 吸热器几何模型

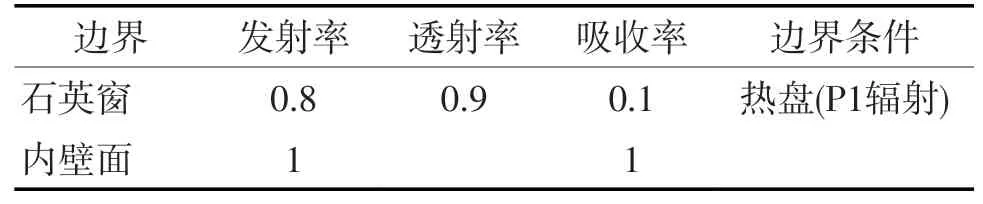

颗粒在吸热器的底部流化,吸热器底部可以被视为颗粒的储存器,即颗粒在每次循环后回到吸热器底部,风扇从底部吸入颗粒,使颗粒进入下一个循环。模拟过程中离散颗粒在空气出口处设置为颗粒不会随出口热空气逸出,使得颗粒一直留在吸热器内部进行循环运动。设颗粒的平均粒径为0.5 mm。气体入口处温度为环境温度,设为300 K,顶部侧壁设置为压力出口,出口压力为101 325 Pa,颗粒的初始温度为环境温度。考虑颗粒的散射和吸收特性,对流和辐射模型(P1模型)与气体和颗粒模型进行耦合。假设气体为理想气体,温度为300 K,气体进口的质量流量为0.003 65 kg/s。太阳辐射通量是根据试验条件计算的分布在单位面积上的辐射159 kW/m2,吸热器壁面条件见表2。

表2 模拟的边界类型

3 结果与分析

3.1 模拟和试验结果对比

为了验证CPFD方法模拟流化床颗粒接收器的准确性,对试验和模拟的结果进行对比。太阳能吸热器的轴向不同位置沿中心线的无量纲轴向速度变化模拟与试验结果[14]对比见图4。其中无量纲轴向速度可用来表示吸热器内颗粒的流动状况,用空气的轴向流速Vf与颗粒的终端速度Vt之比来定义,理论上,若颗粒能够被气体带动流化,此时的无量纲轴向速度必须大于1,否则颗粒将克服阻力向下运动。

图4 轴向不同位置无量纲轴向速度变化模拟与试验结果

由图4可见:无量纲轴向速度由吸热器底部1.05开始增加,在无量纲高度H<0.3(H=z/h)时,由于底部风扇引起的扰动,无量纲轴向速度的曲线图有轻微的波动。直到无量纲高度H为0.5左右时达到峰值,这是因为受到吸热器内置束口引流管出口的影响。然后由于轴向气体流速逐渐减小,无量纲轴向速度也随之降低,在H=0.9时,无量纲轴向速度降低至1,随后无量纲轴向速度继续减小并小于1,颗粒在重力等因素的影响下开始向下运动。对比数值模拟结果与试验数据结果可知,趋势基本一致,且误差很小,证明该模型对内循环流化床颗粒流动过程的研究是有效的。

3.2 吸热器内流动过程分析

颗粒体积分数瞬时分布见图5。

图5 颗粒体积分数瞬时分布

由图5可见:吸热器底部相当于颗粒储存器,颗粒从底部开始流化,由于风扇的作用,颗粒随着气体向上运动,并在束口引流管处聚集,这是由于颗粒上升过程中碰到内置管束的壁面进而反弹下落,同时颗粒又受到向上的升力,使得颗粒在内置的引流管内大量聚集运动。经过引流管的引流作用后颗粒继续向上运动,当颗粒运动到吸热器顶部石英玻璃附近时,底部气流的作用减小,并且由于束口式顶部空间的限制和颗粒的重力作用,颗粒聚团被打散成分散颗粒向两侧往下运动,颗粒到达底部时又被风扇吸取进而进入再次的循环过程。颗粒聚团随着循环的进行在不断地形成、运动和打散循环往复,此时,吸热器内流体呈现出非均匀、非稳定的复杂动态特性。此外,在吸热器底部容易堆积颗粒,所以颗粒在吸热器底部浓度较大,且由于底部中心区域颗粒被不断地吸取向上运动,而底部边缘的颗粒受到的作用力比较小,所以在吸热器底部边缘有少量颗粒的堆积。

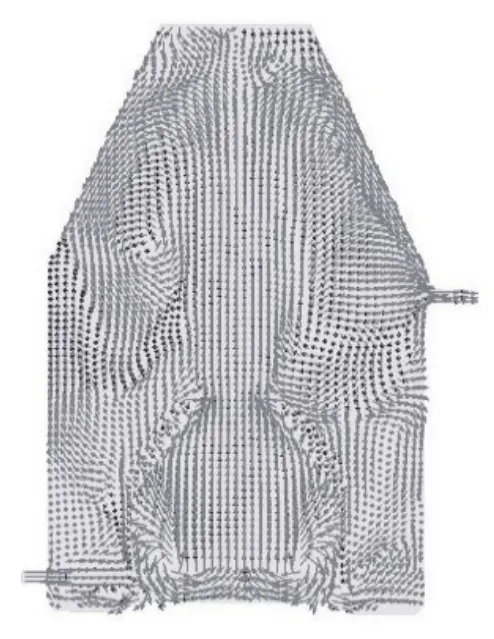

吸热器中心截面处的气体瞬时速度矢量图见图6。

由图6可见:箭头所指的方向即为流体运动的方向。在风扇的吸力作用下吸热器内部形成了强烈的强制再循环流动,驱使空气和颗粒向上运动,向上运动的流体达到顶部石英窗附近被迫向下流动,此时气固相间曳力对颗粒运动的影响较小,由于重力占主导作用,流化气体会夹带着颗粒沿左右两侧向下运动,因受到进出口气流的影响在空腔两侧形成涡流,这种内部的强制对流形成了颗粒气体混合流动。

图6 y=0.25 m截面颗粒瞬时速度矢量图

3.3 吸热器内流动过程分析

为了更直观地表示颗粒在内循环流化床内温度的变化情况,模拟预测的不同高度截面处的颗粒温度瞬态分布见图7。

图7 不同高度截面处的颗粒温度瞬态分布

由图7可见:颗粒流化初期吸热器内颗粒温度呈现中心区域温度比周围温度略低的分布。这是由于颗粒在吸热器底部流化,通过风扇导管组合装置使颗粒集中在吸热器中心区域,当颗粒到达吸热器顶部附近时吸收高辐射能流温度升高,并由于气流和顶部空间的限制,颗粒往周围下落,此时颗粒在中间区域吸热后,在顶部下落时也在吸收热量,随着颗粒的下落,颗粒通过对流换热将热量传递给流体,在底部又对冷空气与温度较低的颗粒加热,然后进入下一轮再循环。因此,在流化初期吸热器内不同高度截面的周围温度要比吸热器中心区域温度高。

随着再循环流动的进行,吸热器内不同截面的颗粒温度分布应相对均匀,但在z=0.27 m高度处中间局部出现温度较高区域,这是由于颗粒向上流动的过程中会碰到内置引流管壁面,使少量颗粒会反弹下落,在内置的束口引流管处会有大量颗粒的聚集,这样增加了颗粒的停留时间,辐射能也在内部不断地进行反射和折射,使得颗粒充分吸收了辐射能,进而使引流管内部区域颗粒的温度较高。此外,当颗粒在吸热器内形成局部聚团时,顶部投射的高辐射能流被该颗粒聚团吸收后温度会急剧升高,高温聚团颗粒与在聚团辐射范围内的气体进行对流换热,而超过聚团辐射范围的气体几乎没有换热或换热相对缓慢,因而会形成以聚团为中心的局部温度过高的现象。流化床颗粒吸热器内时均颗粒质量浓度和时均气体温度轴向分布见图8。

图8 时均颗粒质量浓度和气体温度沿轴向分布

由图8可见:吸热器底部颗粒质量浓度较高,随着高度的增加,颗粒从底部开始流化,颗粒质量浓度逐渐降低。从温度曲线可以看出颗粒质量浓度高的区域气体的温度也相对较高,相对颗粒质量浓度较高时,颗粒和气体的换热效果好,所以气体温度也会相应升高。而虽然在底部开始区域颗粒质量浓度最高,但是气体温度却比较低,这是因为一方面受到底部气体进口冷流体的干扰,另一方面从接收器顶部窗口进入的太阳辐射能在到达底部时辐射量较少。

在内置的引流管内颗粒浓度相对较高,颗粒与气体之间有更好的换热效果,z=0.3~0.5 m区域是内置束口引流管的出口处,由于出口处气流速度较大,颗粒在此处停留时间较短,因而会影响气固两相之间的换热效果,导致气体温度在此附近呈下降趋势。虽然颗粒浓度在越靠近吸热器顶部附近逐渐减小,但是由于重力等因素颗粒的速度逐渐减小,在顶部附近停留的时间相对也较长,因而气体的温度也随之升高。

3.4 空气质量流量的影响

不同气体质量流量(qm)下内循环流化床吸热器内颗粒温度轴向分布时均图见图9。

图9 不同气体质量流量下颗粒温度轴向分布

由图9可见:吸热器中间区域颗粒温度高,吸热器底部和顶部温度相对中间较低,颗粒温度沿着轴向呈现先增大后减小的趋势,且在0.3 m附近达到峰值。这是因为在内置的束口式引流管的作用下,一部分上升的颗粒碰到壁面后迫使颗粒在引流管内聚集,由于辐射作用,引流管内部颗粒温度上升比较快,同时也在持续地与周围的气体进行换热,气体温度也在不断升高。此时内置的束口式引流管可以当作是一个小型的吸热腔体,辐射能在内部不断地进行反射和折射,进而使颗粒充分地吸收辐射能,形成高温颗粒。内置引流管的束口对辐射起到了聚焦作用,所以颗粒温度在该处达到了最高值。此外,在比较不同气体质量流量下颗粒的温度时发现,增加气体的质量流量会使轴向的颗粒温度增加。

3.5 颗粒浓度的影响

太阳能吸热器的热效率是评价其工作性能的重要参数之一,其被定义为工作介质携带的热量与入射太阳能的比值。在不同质量流量下,出口气体温度Tout和热效率η随颗粒体积分数的变化见图10。

图10 不同质量流量下出口气体温度和热效率随颗粒体积分数的变化

由图10可见:随着颗粒体积分数的增加,出口温度和热效率均增加,当颗粒体积分数为0.06%时达到最大值,随后出口温度和热效率随着颗粒体积分数的增加而降低。这是因为随着颗粒的增多,更多的太阳辐射能被颗粒吸收,然后再传递给流体,进而使得出口气体温度升高。但是若有更多的颗粒在吸热器再循环系统中,由于颗粒的不透明性对邻近颗粒的遮蔽效应更加显著,这将限制辐射穿透距离并降低吸热器的净吸收能力。

3.6 再循环速率的影响

吸热器出口温度和热效率随再循环速率的变化见图11。

图11 出口气体温度随再循环速率的变化

由图11可见:再循环速率的增加会使吸热器出口温度升高。但是随着再循环速率的增加,出口温度急剧上升,当再循环率大于0.22 kg/s时,出口温度进一步升高,这是因为更多的颗粒到达顶部窗口附近吸收能量,并向下运动到吸热器底部的过程中将能量传递给气流。因此,再循环速率的增加意味着在同一时间段内有更多的能量被颗粒传递到气流中。然而当再循环速率超过0.4 kg/s时,吸热器的出口温度会随着再循环速率的增加而降低,这是因为颗粒在顶部窗口附近的高辐射能流区域的停留时间减少造成的。在入口气体质量流量为0.005 27 kg/s的吸热器中,显示出口气体温度随再循环速率变化的趋势相同,这也证实了再循环速率的影响。

为进一步考察再循环流的影响,热效率随再循环速率变化的趋势见图12。

图12 热效率随再循环速率的变化

由图12可见:吸热器热效率具有与出口温度类似的变化趋势,存在与最大热效率相对应的最优再循环速率。当再循环速率大于0.4 kg/s时,吸热器的出口气体温度和热效率均呈现快速下降的趋势。对颗粒分数的分析结果表明需要优化太阳能吸热器的工作参数以获得最优性能。

4 结论

基于CPFD方法对内循环流化床固体颗粒吸热器内气固两相流动传热特性进行数值模拟研究,并与试验数据进行对比确保模型的有效性。通过数值模拟研究了气体质量流量、颗粒浓度、再循环速率对吸热器内颗粒流动传热特性的影响,得到以下结论。

1)吸热器底部特殊结构会使吸热器内部形成强烈的强制再循环流动,并在空腔两侧形成涡流,不仅加强了内部气固两相的循环流动效果,而且延长了气体在吸热器内的停留时间,促进颗粒与气体之间的对流和辐射传热。

2)增加气体的质量流量会使轴向的颗粒温度增加;随着颗粒体积分数的增大,吸热器出口气体温度和热效率均增加,吸热器内颗粒体积分数超过0.06%时,反而会造成吸热器的净吸收能力和出口气体温度降低。

3)再循环速率越大,吸热器的出口气体温度和热效率均会升高,但当再循环速率大于0.4 kg/s时,吸热器的出口气体温度和热效率均呈快速下降趋势。