二氧化碳产品碳足迹计算及减排策略

杨继

(中石化南京化工研究院有限公司,江苏南京 210048)

为了应对气候变化,各大国际组织和世界各国均相继提出了自身的减排目标和碳中和时间,碳中和已经成为全世界关注和转型的方向。实现碳中和的路径包括节能减排、能源替代和二氧化碳捕集、利用与封存(CCUS)技术等碳汇手段三种路径。CCUS是未来二氧化碳净零目标最终实现的关键技术之一[1],其真实的二氧化碳减排潜力受到学界一定的质疑。醇胺法捕集二氧化碳技术作为现阶段最成熟和应用最广泛的捕集技术[2],也是整个CCUS产业链中能耗和碳排放较多的过程之一,寻找一个可量化的参数指标评价二氧化碳捕集液化阶段的碳排放水平很有必要。碳足迹是受国内外广泛认可的用于评价产品碳排放强度的研究方法[3],因此将液体二氧化碳作为产品,探讨其全生命周期碳足迹具有重要意义。

笔者以醇胺吸收法捕集液化二氧化碳的常见流程为例,选取某企业实际运行数据为参考,将工业液体二氧化碳作为产品,核算和分析其全生命周期碳足迹,研究其主要碳排放来源和未来可能的减碳措施和方向,为未来CCUS项目减排量核算和申报,减少过程碳排放和提高项目收益率,以及CCUS大规模推广和应用提供一定的参考。

1 碳足迹核算方法

锅炉烟气排放后经过捕集和压缩液化两个步骤可生产工业液体二氧化碳产品,以现阶段最成熟和应用最广泛的醇胺吸收法作为捕集工艺流程,以应用最普遍的压缩机液化干燥作为压缩液化的工艺流程,参考国内外相关标准:GB/T 32150—2015《工业企业温室气体排放核算和报告通则》、ISO 14067:2018《温室气体 产品的碳足迹 量化要求和指南》、PAS 2050:2011《产品与服务生命周期温室气体排放的评价规范》、《产品生命周期核算与报告标准(GHGP rotocol)》等,分析捕集和液化过程可能的碳排放源,计算工业液体二氧化碳产品全生命周期的碳足迹。

将二氧化碳作为产品进行全生命周期碳足迹核算应该要包括上游原料气的产生、中游二氧化碳的捕集和液化、下游二氧化碳的应用。由于捕集装置一般设在装置烟囱旁边,而原料气的风机或压缩机一般设在捕集单元的界区内,这部分电耗也在捕集总电耗中,因此上游原料气的产生和运输已经包括在捕集单元内。液体二氧化碳产品应用很广,可以作为焊接保护气、化工利用和驱油使用,还能进一步制成干冰进行冷链保鲜,后续碳足迹与产品应用场景有关,因此只研究二氧化碳作为产品在捕集和液化过程中的碳足迹,为以后捕集液化过程优化和碳排放降低的横向比较作依据。

1.1 捕集过程

1.1.1 工艺流程

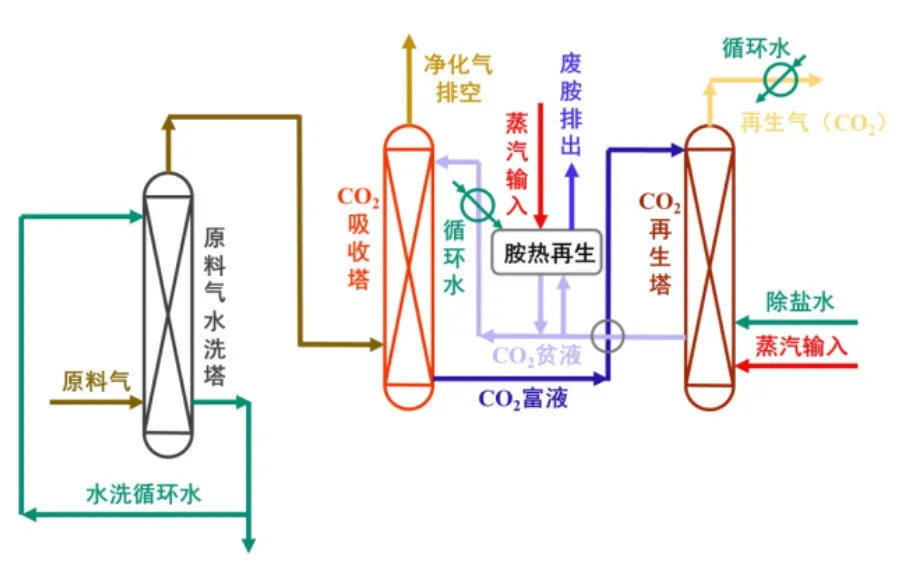

醇胺法二氧化碳捕集工艺流程见图1。

图1 醇胺法二氧化碳捕集工艺流程示意

原料气经过水洗塔脱硫除尘之后进入到吸收塔,与醇胺水溶液逆流接触,原料气中大部分的二氧化碳被贫液吸收进入到胺液中成为富液,少量的二氧化碳、大部分的氧气和全部的氮气作为净化气排空;富液从顶部进入再生塔,经过汽提和煮沸加热再生成二氧化碳产品气(再生气),再生后的富液成为贫液经过贫富液换热器后再次进入吸收塔用于吸收原料气中的二氧化碳;经过一段时间,胺液需要进行热再生,大部分胺液会再生使用,少量变质产物作为废胺排出,主要为氨基乙酸和N-乙酰基乙醇胺等,通常混入工厂锅炉进行燃烧处理。

1.1.2 捕集排放边界确定及公式

对整个二氧化碳捕集过程分析可知,碳足迹核算以间接排放为主,包括电耗、蒸汽耗、胺液耗、脱盐水损耗、循环水损耗,工业过程排放可纳入净化气排放。以每吨工业液体二氧化碳产品为基准(下同),捕集阶段碳排放计算公式为:

若不考虑净化气中二氧化碳排放,捕集阶段净碳排放公式如下:

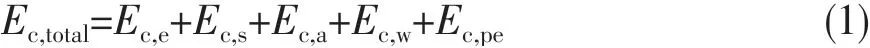

式中,Ec,total为二氧化碳捕集阶段碳排放量,t;Ec,e为电耗碳排放量,t;Ec,s为捕集部分用蒸汽碳排放量,t;Ec,a为胺处理过程中碳排放量,t;Ec,w为捕集过程中用水的碳排放量,t;Ec,pe为捕集过程中吸收塔顶净化气排放的二氧化碳量,t;Ec,p为不考虑净化气中二氧化碳排放的捕集碳排放量,t。

1.1.2.1 电耗碳排放量

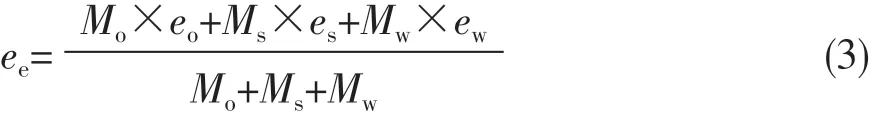

工厂电力来源包括外购电力、自发电力和余热应用,其平均电力排放因子ee由如下公式求得:

式中,ee、eo、es和ew分别为工厂平均、外购、自发和余热应用电力排放因子,t/MWh;Mo、Ms、Mw分别为工厂外购、自发和余热应用的用电量,MWh。

为简化计算,不考虑自发电力和余热应用电力,工厂全部电力来源于外购电力,平均电力排放因子ee采用生态环境部在2022年最新公布的全国电网排放因子0.581 0 t/MWh[4],因此电耗碳排放量计算公式简化如下:

式中,Mc,e为捕集部分用电量,MWh。

1.1.2.2 蒸汽碳排放量

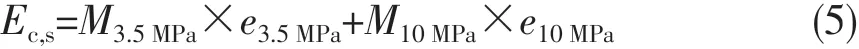

工厂使用的蒸汽为0.35 MPa和1.0 MPa蒸汽,分别用于富液和胺液再生。根据指南[5]提供的数据,蒸汽热力排放因子取0.11 t/GJ,换算得3.5 MPa蒸汽碳排放因子为0.291 3 t/t,10 MPa蒸汽碳排放因子取0.296 2 t/t,其蒸汽碳排放量计算公式如下:

式中,e3.5MPa和e10MPa分别为3.5 MPa和10 MPa蒸汽碳排放因子,t/t;M3.5MPa和M10MPa分别为捕集阶段3.5 MPa和10 MPa蒸汽用量,t。

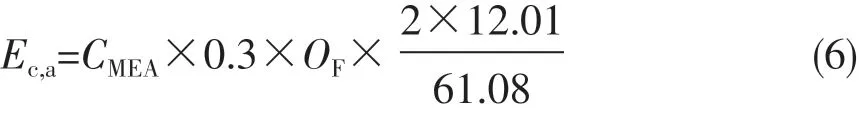

1.1.2.3 胺液碳排放量

二氧化碳捕集过程中,将所用胺液简化为质量分数30%的一乙醇胺(MEA)溶液,MEA的化学式为C2H7NO,其分子量为61.08,碳的分子量为12.01;若不考虑胺逃逸,胺液损耗以补充胺液的量进行计算,则胺液处理的碳排放量计算公式如下:

式中,CMEA为胺液的消耗量,t;OF为胺液处理过程碳氧化率,碳氧化率以98%计。

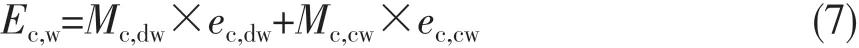

1.1.2.4 脱盐水和循环水碳排放量

脱盐水主要用于胺液补充水,其排放因子取0.003 7 t/t;循环水主要用于流程中的换热和冷却使用,其排放因子取0.000 2 t/t[6]。脱盐水和循环水碳排放量计算公式如下:

式中,ec,dw和ec,cw分别为脱盐水和循环水碳排放因子,t/t;Mc,dw和Mc,cw分别为二氧化碳捕集过程中脱盐水和循环水消耗量,t。

1.1.2.5 过程排放碳排放量

过程排放碳排放量通过捕集率进行换算,其公式如下:

式中,rc捕集过程的捕集率;Mc为二氧化碳捕集量,t。

1.2 压缩液化

1.2.1 工艺流程

工业液体二氧化碳常见的压缩液化工艺流程见图2。

图2 工业液体二氧化碳压缩液化流程示意

来自捕集流程中的气态二氧化碳经过压缩和制冷除去大部分的水,之后再进行吸附干燥,脱水至φ<20×10-6,吸附剂可通过高温加热进行再生,脱水后的二氧化碳经过降温液化后,成为液体二氧化碳产品。

1.2.2 压缩液化排放边界确定及公式

对二氧化碳压缩液化过程进行分析,可知碳足迹核算全部为间接排放,包括电耗和循环水损耗。由于生产工业液态二氧化碳不需要脱硫处理,因此不考虑脱硫剂的使用和处理。二氧化碳压缩液化过程碳排放量计算公式如下:

式中,El,total为二氧化碳液化阶段碳排放量,t;El,e为液化阶段电耗碳排放量,t;El,w为液化阶段用水碳排放量,t。

1.2.2.1 电耗碳排放量

参照捕集过程电耗碳排放量计算方法,电力排放因子ee为0.581 0 t/MWh,二氧化碳压缩液化过程中电耗碳排放量计算公式如下:

式中,Ml,e为液化部分用电量,MWh。

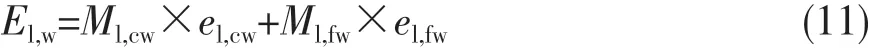

1.2.2.2 循环水和新鲜水碳排放量

参照捕集过程水碳排放量计算公式(7),循环水碳排放因子为0.000 2 t/t,新鲜水碳排放因子为0.000 6 t/t,二氧化碳压缩液化过程中用水的碳排放量计算公式如下:

式中,el,cw和el,fw分别为循环水和新鲜水碳排放因子,t/t;Ml,cw和Ml,fw分别为二氧化碳压缩液化过程循环水和新鲜水消耗量,t。

1.3 全流程碳排放量计算

整个工业液体二氧化碳产品生产过程中,由原料气到最终的液体二氧化碳产品主要包括二氧化碳捕集流程和二氧化碳压缩液化流程两个流程,因此全流程的碳排放量计算公式如下:

式中,Etotal为工业液体二氧化碳产品全生命周期碳排放量,t。

若不考虑净化气中二氧化碳排放,工业液体二氧化碳产品总净排放量公式如下:

式中,E'total为二氧化碳捕集和液化阶段除去净化气中二氧化碳排放的碳排放量,t。

2 碳足迹的计算

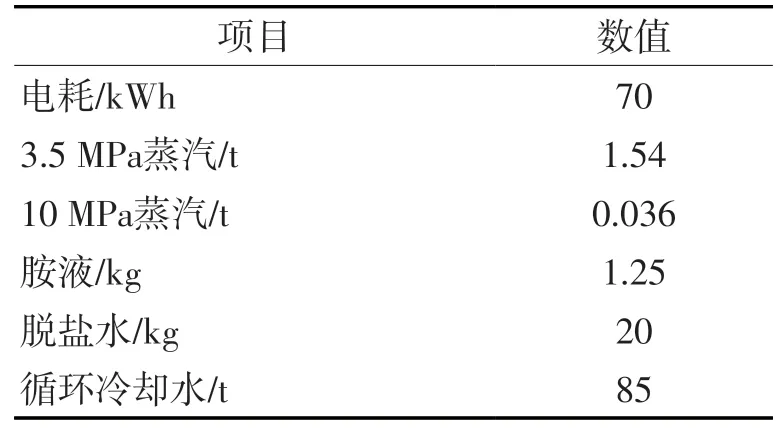

2.1 捕集装置运行参数

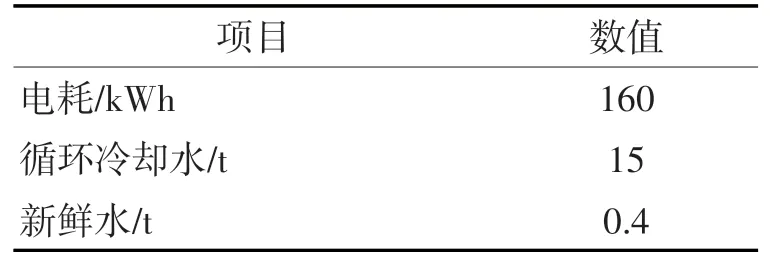

以某企业发电厂发电机组配套建设的年捕集10 kt/a的二氧化碳捕集装置为例,其烟气来自超净排放除尘后的烟囱净烟道上,二氧化碳捕集率为92.24%,产品气二氧化碳质量分数(干基)为99.5%,每吨二氧化碳产品气捕集单元相关消耗见表1。

表1 某发电厂二氧化碳捕集装置运行损耗

2.2 捕集装置碳排放量计算

2.2.1 电耗碳排放量计算

根据电耗碳排放公式(4),捕集单元电耗为70 kWh,电力排放因子为0.581 0 t/MWh。因此,电耗碳排放量为0.040 7 t。

2.2.2 蒸汽碳排放量计算

根据蒸汽碳排放量公式(5),捕集单元3.5 MPa蒸汽消耗量为1.54 t,10 MPa蒸汽消耗量为0.036 t,3.5 MPa蒸汽碳排放因子为0.291 3 t/t,10 MPa蒸汽碳排放因子为0.296 2 t/t。因此,蒸汽碳排放量为0.459 3 t。

2.2.3 胺液碳排放量计算

根据胺液碳排放公式(6),胺液为质量分数30%的一乙醇胺溶液,其损耗为1.25 kg,氧化率以98%计,胺液的碳排放量为0.000 1 t。

2.2.4 脱盐水和循环水碳排放计算

根据脱盐水和循环水碳排放公式(7),脱盐水损耗为20 kg,循环水损耗为85 t,脱盐水排放因子为0.003 7 t/t,循环水排放因子为0.000 2 t/t。因此,脱盐水和循环水碳排放量为0.017 1 t。

2.2.5 过程排放碳排放计算

根据过程排放碳排放公式(8),二氧化碳的捕集率为92.24%,过程排放碳排放量为0.084 1 t。

2.2.6 捕集流程碳排放总量计算

根据公式(1)计算整个捕集流程的碳排放量,其中电耗碳排放量为0.040 7 t,蒸汽碳排放量为0.459 3 t,胺液处理碳排放量为0.000 1 t,脱盐水和循环水碳排放量为0.017 1 t,过程排放碳排放量为0.084 1 t,可得碳捕集流程碳排放总量为0.601 3 t。若不考虑净化气中二氧化碳排放,根据公式(2),捕集流程每吨二氧化碳净碳排放总量为0.517 2 t。

2.3 压缩液化装置运行参数

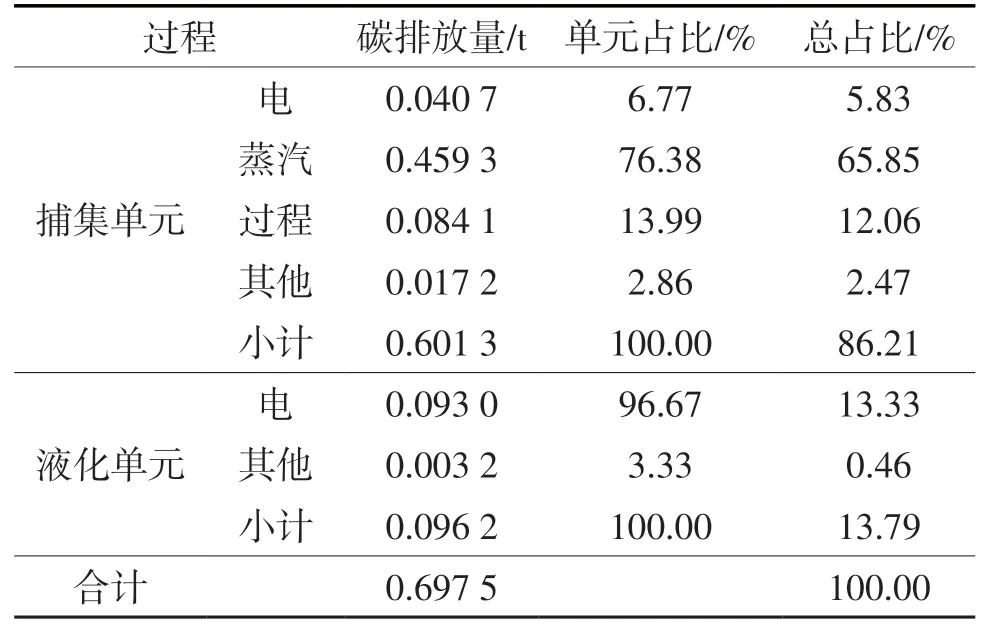

以某发电厂10 kt/a的二氧化碳液化装置为例,其产品气二氧化碳来源捕集单元再生气,经过压缩、制冷、脱水等流程工艺,得到工业液体二氧化碳产品,主要排放来自电和循环水,每吨二氧化碳产品气相关消耗见表2。

表2 某发电厂二氧化碳压缩液化装置运行损耗

2.4 压缩液化装置碳排放量计算

2.4.1 电耗碳排放计算

根据二氧化碳压缩液化过程中电耗碳排放计算公式(10),压缩液化装置电耗为160 kWh,电力排放因子为0.581 0 t/MWh。因此,二氧化碳压缩液化过程中电耗碳排放量为0.093 0 t。

2.4.2 循环水和新鲜水碳排放计算

根据循环水和新鲜水碳排放公式(11),循环水损耗为15 t,新鲜水损耗为0.4 kg,循环水排放因子为0.000 2 t/t,脱盐水排放因子为0.000 6 t/t。因此,脱盐水和循环水碳排放量为0.003 2 t。

2.4.3 压缩液化流程碳排放总量计算

根据公式(9)计算整个压缩液化流程的碳排放量,其中电耗碳排放量为0.093 0 t,循环水和新鲜水碳排放量为0.003 2 t。因此,压缩液化流程每吨二氧化碳碳排放总量为0.096 2 t。

2.5 工业液体二氧化碳产品碳排放

根据公式(11),计算工业液体二氧化碳产品的碳排放量,其中碳捕集流程碳排放总量为0.601 3 t,压缩液化流程碳排放总量为0.096 2 t,可得每吨工业液体二氧化碳产品总碳排放为0.697 5 t。若不考虑净化气中二氧化碳排放,根据公式(12),每吨工业液体二氧化碳产品总净排放为0.613 4 t。

3 捕集液化过程碳排放分析

为了探究二氧化碳捕集液化过程碳排放的特点,对该企业生产工业液体二氧化碳产品的碳排放进行分析,结果见表3。

表3 某企业二氧化碳生产装置碳排放组成及占比

由表3可见:企业生产工业液体二氧化碳产品碳足迹中,捕集单元占比86.21%,液化单元占比13.79%,捕集单元碳排放是整个工业液体二氧化碳生产中的主要排放源。对捕集单元碳排放情况分析后发现,在总排放中蒸汽占比65.85%,过程占比12.06%,用电占比5.83%,水和胺损耗占比2.47%;蒸汽的使用是捕集单元最主要的排放源,单元占比达到76.38%,也是液体二氧化碳生产过程最主要排放源;过程碳排放占比仅次于蒸汽的使用,约占捕集单元的14%。对液化单元碳排放情况分析后发现,用电碳排放占比最多,超过95%,是液化单元最主要的排放源。

4 碳减排措施分析

4.1 胺液优化升级

通过分析捕集液化过程中的碳排放占比,蒸汽的消耗是最主要的排放源,通过改进和升级,降低蒸汽的消耗,可以大幅降低整个流程的碳排放。

捕集液化过程中,蒸汽的主要用途是用于胺液再生和二氧化碳再生,因此,对胺液配方进行优化升级,可有效降低蒸汽的消耗从而减少碳排放,主要有以下几点思路。

1)通过助剂和催化剂等的使用,降低胺液再生能垒。一方面,胺液再生能垒降低后,可以减少蒸汽的使用;另一方面,胺液可以在较低的温度下再生,也能降低蒸汽的消耗。

2)提高胺液的吸收水平,降低氨基甲酸盐的稳定性,胺液更容易再生,降低蒸汽使用。

3)降低胺液中水的含量。传统的胺液中大部分是水,而水的比热容较大,升高相同的温度水消耗能量较多,若能降低胺液中水的占比,将能节约更多的能量。

4)提高吸收剂的稳定性、蒸气压和吸收容量。吸收剂的稳定性和蒸气压越高,胺液损耗越低,从而减少胺液处理的碳排放;吸收容量越高,可以提高捕集率和气液比,减少过程碳排放和蒸汽消耗碳排放。

4.2 节能工艺和设备使用

在捕集液化过程中,采用节能工艺和设备,也能有效降低碳排放。

1)再生气热量回收。回收再生塔顶部再生气能量,用于再沸器再生使用,减少蒸汽消耗。

2)使用高效塔设备,提高二氧化碳吸收和再生的效率,降低气液比,提高效率。

3)使用高效换热器,减少循环冷却水的使用,同时可以减少热量的浪费。

4)再生蒸汽热量耦合使用。随着未来碳捕集装置规模扩大,使用后的再生蒸汽可以与企业供暖等设施进行联合,降低相同品级蒸汽的碳排放因子,降低装置的碳排放。

4.3 新能源耦合

除了从胺液和工艺设备上进行改进外,还可以考虑碳捕集装置与新能源耦合,减少碳排放。

1)碳捕集装置与企业风光发电进行耦合,降低外购电量,减少用电碳排放。

2)蒸汽改电加热,减少蒸汽碳排放量。

3)使用绿电或者小型高温气冷堆供电供热,减少排碳能源的使用。

5 总结

1)分析了常见的二氧化碳捕集和压缩液化工艺流程,确定企业生产工业液体二氧化碳装置的边界,分析从原料气到液体二氧化碳产品整个过程可能的碳排放点,确定全生命周期碳足迹计算公式。

2)根据碳足迹计算公式,结合某企业发电厂二氧化碳捕集液化装置运行数据,计算得到每吨工业液体二氧化碳产品全生命周期碳足迹为0.697 5 t,其中碳捕集流程碳排放总量为0.601 3 t,压缩液化流程碳排放总量为0.096 2 t,不考虑净化气中二氧化碳排放情况下,每吨工业液体二氧化碳产品总净排放为0.613 4 t。

3)分析工业液体二氧化碳产品全生命周期碳足迹的组成,蒸汽占比为65.85%,是最主要的排放源,比较捕集和压缩液化两个流程,捕集部分碳排放组成占比为86.21%,是主要的碳排放流程。

4)通过分析工业液体二氧化碳的全生命周期碳足迹构成,可通过胺液优化升级、节能工艺和设备使用和新能源耦合等减排措施,减少工业液体二氧化碳生产过程碳排放。