5×××系铝合金热轧中厚板质量改进措施

唐 晖

(上海大屯能源股份有限公司铝板带厂,江苏 徐州 221000)

5×××系铝合金中厚板具有较高的强度,良好的塑性、耐蚀性及优良加工性能,广泛应用于汽车、航空、造船等国民经济的各行各业[1]。

我公司在原有5×××系铝合金产品生产工艺的基础上研发新的工艺流程,合理配比合金化学成分,对熔铸、热轧、热处理及矫直工艺参数进行优化,制定了严格的工艺操作规程,解决了5×××系铝合金生产过程出现的热轧开裂、表面粗糙、起皮、色差等质量问题,使产品质量大幅提升,热轧废品率由9.8%下降到2.1%,产品质量稳定,市场稳步拓展,出口量增加50%以上。

1 5×××系铝合金热轧中厚板生产工艺流程优化

原生产工艺流程:(铝液+再生铝)→熔化→配合金→净化→静置→在线晶粒细化→在线二次净化→铸造→铸锭均匀化→铣面→加热→热轧→精整。

优化后的生产工艺流程:(铝液+再生铝)→熔化→配合金→净化→静置→在线晶粒细化→在线二次净化→铸造→铸锭均匀化加热→铸锭在线连续热脱皮→热轧→精整。

我公司采用的是天然气蓄热式熔炼炉,该炉熔化速度快,大大减少了产品在熔化过程中吸气和氧化造渣,降低了烧损,提高了铸造产品质量。改进后生产工艺省去了铣面工序,增加了热脱皮工序。加热和均匀化同时进行,减少了二次加热,降低了能耗。同时使用在线脱皮机提高了生产效率,产品的表面质量也大大提升。

2 5×××系铝合金化学成分的控制

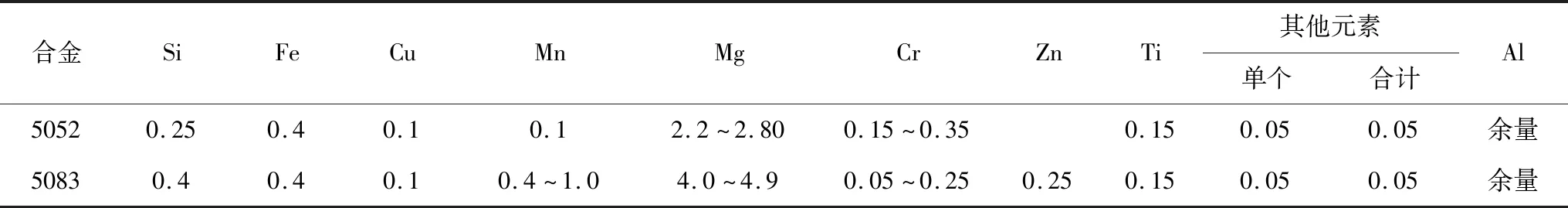

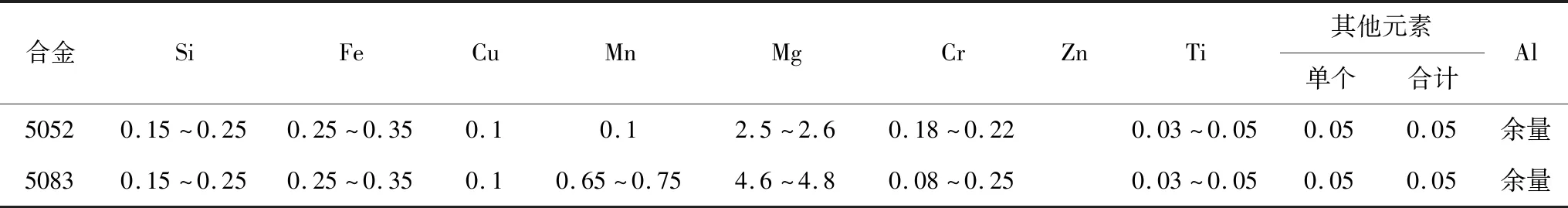

我公司从产品化学成分优化入手,根据用户对产品的质量要求,调整化学成分。以5052、5083铝合金为例,调整前后的化学成分见表1和表2。

表1 5052和5083铝合金调整前的化学成分(质量分数/%)Table 1 Chemical composition of 5052 and 5083 aluminum alloy before adjustment (wt/%)

表2 5052和5083铝合金调整后的化学成分(质量分数/%) Table 2 Chemical composition of 5052 and 5083 aluminum alloy after adjustment (wt/%)

5083铝合金中Mg、Mn是主要强化元素,Mg在合金中起固溶强化作用;Mn、Cr也是强化元素,同时可细化晶粒,提高再结晶温度;Ti可以细化铸造组织;Fe、Si为杂质,应严格控制。

一般对于低镁含量的铝合金,应控制镁含量接近上限;对中高镁含量的铝合金,应控制镁含量在中间值。Mn、Cr、Ti各元素根据产品的性能及生产工艺选择控制,其他元素含量一般按国家标准要求控制[2]。

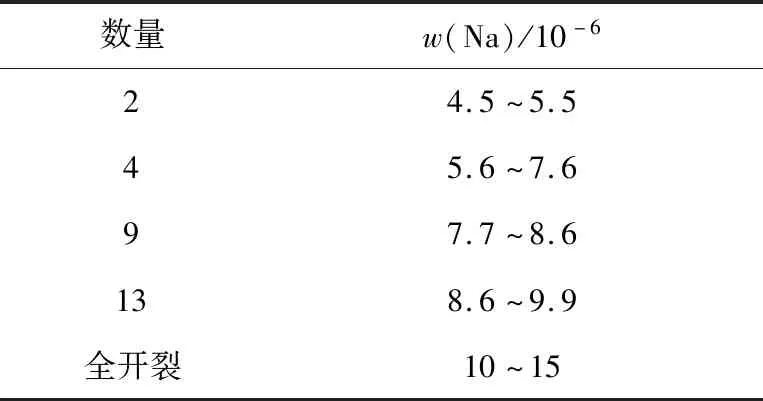

微量元素钠对5×××铝合金热轧开裂影响很大。我公司热轧5083铝合金中厚板开裂较多,甚至成批报废,热轧开裂裂口较大,有的开裂深度贯穿整块厚板。表3统计了热轧开裂产品的批次与其钠含量的关系。

表3 5083铝合金热轧中厚板开裂产品数量与其钠含量的关系Table 3 5083 hot-rolled cracked product quantity and the sodium content

从表3可看出,随着w(Na)的增加,5083铝合金热轧中厚板开裂数量增多,当w(Na)达到10-6以上时,中厚板全开裂,实质上是钠脆现象。一般Na在铝中溶解度为0.002 5%以下,且熔点很低,只有97.7 ℃,热加工时,合金中的Na易富集,形成液态吸附层,产生开裂。Na在铝合金中一般以金属化合物的形式存在,当钠含量较高时,形成游离Na,降低合金的塑性,易使轧件开裂[3]。

Na主要来源于铝锭和再生铝。为了减小Na对5083铝合金的热裂倾向影响,我公司在精炼工序采取除Na措施,采用除钠剂对铝熔体进行精炼,使w(Na)控制在5.5×10-6以下。

3 5×××系铝合金熔炼

3.1 配料

铝液60%,固体料40%,不允许三级废料的加入,不允许用生产高硅铝合金的熔炼设备生产5×××系铝合金。

3.2 精炼

我公司原来使用的精炼剂为高纯氮气(99.995%)和精炼除钠剂,使用过程中发现铸锭夹渣废品多、表面色差大、划伤严重。将精炼用高纯氮气更换为高纯度氩气(99.995%),基本解决了铸锭夹渣废品多的问题。

3.3 除钠原理

氩气(99.995%)+除钠剂(含C2Cl6)用喷射的方法分别在熔炼炉和静置炉分阶段进行精炼,熔炼炉精炼时间不低于25 min,静置炉精炼时间不低于15 min,严格按工艺操作规程要求进行操作,保证熔体精炼效果,其原理如下:

C2Cl6→C2Cl4+Cl2↑

C2Cl4→2Cl2↑+2C

3Cl2+2Al→2AlCl3↑

AlCl3+3Na→3NaCl+Al

Cl2+H2→2HCl↑

上述反应可以看出,通过高纯氩气喷粉进行精炼,不但使熔体中的Na除掉,而且可以使熔体中的氢含量减少。由于AlCl3在高温下为气体,与氩气一起不但可除Na和H,而且通过气体从熔体中逸出可以带走悬浮在铝熔体中的夹渣等,氩气精炼后的渣液分离效果好,不粘连、易扒出,减少了扒渣时带出熔体,提高了成品率。

4 铸锭热轧前准备

以5083铝合金为例,选择(465±3)℃22 h进行均匀化退火。

均匀化退火结束后,铸锭加热升温至475 ℃±5 ℃,热轧开坯前铸锭进行热脱皮(单面脱皮),脱皮温度(475±5)℃,脱皮速度3.0 m/min~4.0 m/min,脱皮厚度8 mm~10 mm。一面脱皮后翻转铸锭再脱另一面,脱皮后的铸锭表面光洁,粗糙度Ra<6.4 μm,无擦划、划痕。

脱皮后铸锭温度降低2 ℃~5 ℃,脱皮后送入热轧机进行开坯[4]。

由于铸锭热脱皮后表面粗糙度降低,使热轧时辊面与板材间的摩擦因数减小,轧后产品表面光洁;同时,减小了金属表面氧化膜的厚度,改善了轧制过程中的润滑效果,减少了粘铝、划伤、色差等缺陷的产生。

5 结 论

5×××系铝合金中厚板材质量控制的主要措施如下:

1)严格控制化学成分,低镁含量的5×××系铝合金中的镁含量一般控制接近上限,中高镁含量的5×××系铝合金的镁含量控制中间值。钠含量(质量分数)不大于5.5×10-6。

2)采用氩气(99.995%)+除钠剂能有效控制钠含量,减小热轧开裂倾向,提高板材质量。

3)改善后的工艺提升了热轧产品质量,减少了热轧中厚板表面的擦伤、色差、划痕等表面质量问题。