基于VI技术的散粮取制样系统设计改进及应用

◎ 徐子锋,王康兴,任书杰

(连云港东粮码头有限公司,江苏 连云港 222000)

连云港东粮码头有限公司三期工程是东粮公司于2017年完成的散粮筒仓扩建工程,总容量10.5 万t,进仓可达1 000 t·h-1,出仓可达600 t·h-1。作为东粮码头有限公司筒仓三期工程的配套设施,散粮取制样系统的设计思路是利用机械设备模仿人的各种工作流程,目前项目已经进行到试运行状态,但同时暴露了设计之初存在的一些问题。

1 原系统分析

1.1 原系统结构

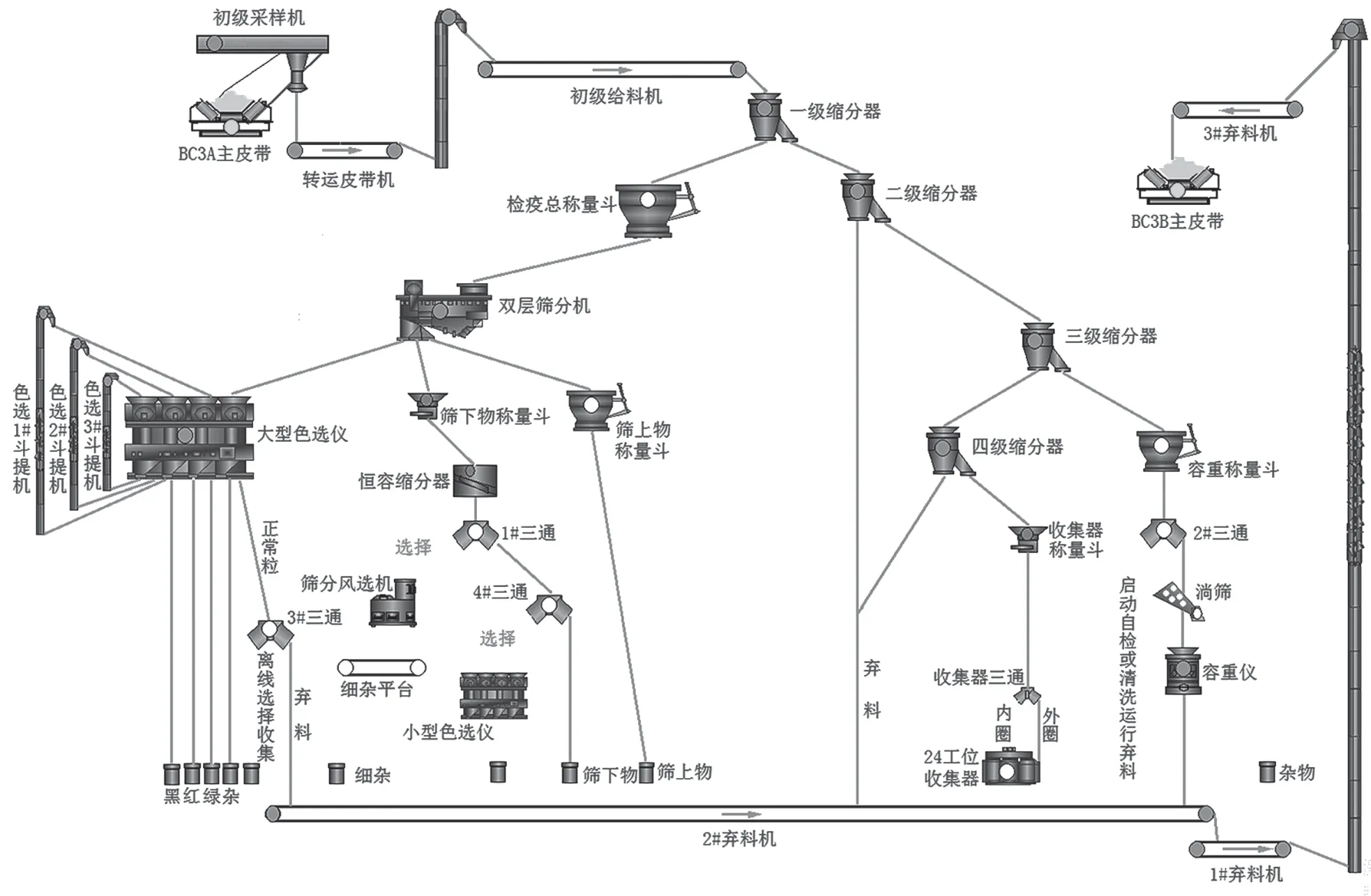

原系统将取制样系统分为检验与检疫两个部分,见图1。①检验部分的结构相对简单,主要构成设备为取收集器、容重仪与其他配套设备。此部分的目的是得到多段样本以及物料的水分、温度、容重等技术参数,并加以记录。②检疫部分相对检验部分较为复杂,由筛分机、色选仪、斗提机以及相关配套设施组成。由图2 可知,检疫部分的目的是将物料做进一步的分选,其中物料经过筛分机可得到筛上物、筛下物和筛中物。收集筛上物、筛下物,筛中物进入色选仪。物料经过色选仪可选出不同类型的杂质,并进行自动分类。剩下的物料通过配套设备返回筒仓内部,从而实现自动化取样分类。

图1 原系统结构图

图2 检疫部分流程图

1.2 原系统设备介绍

1.2.1 缩分器

缩分器可根据预先设定将粮样分割成两部分或更多部分,且不伤害粮食和虫子。样品的输运速度取决于粮食经过一个或多个缩分器,适当地设定分割率,可使粮食阶梯状地(或网格状)穿过多套缩分器达到所需的样品速度。缩分器要能根据需要调节缩分比,所有缩分器的阀和输送管道要求密封、防尘,且随时可以拆卸,便于自行检查、清理,缩分机实物见图3。

图3 缩分机图

1.2.2 样品传递管

样品的传递所通过的不锈钢钢管材料内径不小于150 mm,初杂样品管内径不小于300 mm。传递管最小坡度为40°,所有转弯半径不小于1 m。为减小高度冲撞带来的粮食损失。可以把缓冲装置安在粮食传递的路径上,缓冲装置间隔不超过5 m。传递管采用法兰连接,连接间距不大于6 m,便于在堵塞时拆卸。样品传递管路设计保证不具有杀虫性或导致较大的粮食破损,样品传递管道见图4。

图4 样品传递管道图

1.2.3 收集器

样品收集器包括密封的集样罐、防尘的柜体,以及足够面积的门以便取出集样罐。集样罐被放置在一个被电机驱动的可以旋转的圆盘上,收集实验样品的速度是可调的。系统中样品收集器采用24 工位样品收集器,单罐的容积大于8 kg,收集器应防尘、防潮,能实现多罐自动切换。圆盘传送器不发生溢粮或产生粮尘,对位准确密封,所用材质不对粮食造成污染。

1.2.4 直线振筛

直线振筛主要由筛箱、网架、筛网、振动电机、电机台座和减振弹簧支架组成,见图5。采用振动电机作为振动源,筛分效率≥95%,不粘料。采用单层机械振动筛,有足够的长度和宽度来保证筛分效率和处理能力,并采用同一安装规格的筛网,筛网固定采用卡式结构以便于更换,安装简便。可以以最短的时间达到较高的筛分效率,还能避免堵料、卡料、粒度发生变化。筛分能力能满足最小取样间隔时的处理需求,不混样,且具有稳定可靠、消耗少、噪音低、寿命长、振型稳、效率高等优点。

图5 直线振筛图

1.2.5 斗提机

采用TD160 型斗提机,见图6。将余粮返回散粮输送系统中。各连接处密封良好,不会出现粉尘外泄的现象。设置密封良好的检查孔和清扫孔。斗式提升机基本组成和要求有以下5 点。①驱动装置设计。斗式提升机底部机壳内充满物料和提升侧料斗满斗时启动提升机;电动机功率大于满载运行计算功率的1.3 倍,以便在小于或等于额定电流、额定电压条件下运转。斗式提升机正常工作时由控制室集中控制,单机设事故开关。斗式提升机的出力大于最大样品量的1.2 倍。②斗式提升机料斗的型式、尺寸能适应弃料输送作业要求。料斗材料、板厚满足强度和刚度要求,并具有足够的耐磨损和防腐蚀性能。料斗与胶带连接的螺钉头不突出胶带面,以免损伤滚筒的包胶。③斗式提升机装有制动电机,停机时制动抱死,以防止滚筒倒转。在取样装置就地控制台设紧急停机按钮,方便设备手动急停。④头罩形状采用离心式卸料方式。张紧装置采用螺旋张紧装置。机壳的材质、厚度充分考虑物料的磨损,机头、机尾设检查门。进料口的面积满足斗式提升机通过能力的要求,进、出料口及料斗均采用圆角过渡,有效防止湿粘物料的粘结;卸料口尺寸与主皮带机带宽相配合,中间连接溜槽。装有零速检测开关,有效检测皮带的打滑、断裂及可能发生的堵塞。⑤主要技术参数。高度9 m、运量1.2 t·h-1、斗容0.9 L、电压等级380 V、电机功率4.0 kW。

图6 斗提机图

1.2.6 筛分称量仪

为减少筛分、称量、数据统计过程中出现的偏差对系统杂质含量结果造成影响,提高系统杂质含量检测准确度。新型筛分称量仪将喂料皮带机上被测样品经气动三通分成4 次每次1 kg 送入筛分风选机(工艺要求喂料皮带机上被测样品重量5 kg,防止被检测样品分成4 次后连续偏差造成第4 次被测样品重量不够影响检测精度的情况),当第4 次被测样品检测结束,气动三通自动换向至弃料位置,喂料皮带机再次运行,将剩余的1 kg 样品经气动三通送弃料皮带机,确保一个副样处理结束后系统处于清空状态。

1.2.7 色选仪

色选仪采用视觉识别技术(VI),通过对比物料的RGB 值、灰度、图像边缘将物料进行分选。色选仪的主要功能是在完整粒、损伤粒中获取颜色与正常大豆存在较大差异的种衣剂大豆和各种异色的检验检疫目标样品。设备结构采用铝合金材料制作,每组可以独立完成不同颜色的分离工作。照明系统采用LED 白光无影光源,智能彩色CCD 多功能色选仪适应所有粮谷的检测,该设备可以识别任何粮食缺陷和细微的颜色差异,识别度高达0.04 mm,处理量为0.6 ~1.0 t·h-1、选净率为90%,可以同时独立完成不同颜色的分类工作。根据颜色差异,从正常大豆中分离出不同颜色的杂质,尤其是用于安全卫生检测的各种颜色的种衣剂大豆,还可用于分离有害生物检测鉴定的小型土块、病粒、中小型杂草籽(刺苍耳、三裂叶豚草、刺蒺藜草、长刺蒺藜草等)、昆虫(象甲、小金龟子)等。

1.2.8 容重仪

容重仪集检测水分、容重、温度为一体,可同时测量粮食的水分含量、容重和温度,其测量速度快,精确度高,符合国际计量组织OIML59 标准,在系统中具备以下功能。①支持远程开机和关机,可以在中控室把现场仪器打开和关闭。②支持中控室给出工作模式控制输出,控制现场自动转换模式(水分含量、容重和温度)。③在中控室可以通过电脑远程控制调整参数。④启动停止由中控室控制,由于容重仪需要20 min 稳定时间,因此系统在自检程序阶段需启动设备。⑤容重仪进入正常工作模式后对检测数据进行微调,确保处于最佳工作状态。发生故障以后需要反馈信号给主系统控制计算机,主系统自动切换工艺流程并发出故障报警;检测数据电子化处理在中控室可直接显示统计测量数据。

1.3 存在的问题

1.3.1 检验部分

对容重仪进行选型时低估了实际运行环境的恶劣性,使用的设备是实验室设备,虽然进行了一些改造但仍然不能满足实际工作环境中存在的高温、高粉尘、高振动、高噪声的情况。短时间内可以运行,但长时间就会出现主板、机壳、上下进料卸料马达的损坏,维修昂贵且难度较大。容重仪的问题也暴露了整个系统在集尘、通风方面存在的问题,在设计之初低估了物料中的粉尘含量,也低估了高粉尘和高温对设备运行、设备寿命的影响。

1.3.2 检疫部分

(1)筛分机采用双层筛网结构。以大豆为例,在设计上可以过滤较大的物料,如豆萁、豆荚、土块等大体积物质,同时也可筛分如豆皮、碎豆、部分粉尘等小颗粒物质,留下正常大豆。在实际使用过程中,成功取得了筛上物和筛下物,但筛中物的洁净程度并不高,后续步骤(色选仪)的分选过程中,发现依旧存在本不该有的豆萁、豆秆、豆皮的成分。

(2)色选仪在实际使用存在的问题。①跳料问题。以大豆为例,大豆本身成熟后,质地较硬弹性较好,在下落过程中与其他物料碰撞使得下落轨迹并不是正常的抛物线。这使得分选的物料中存在了超出预期的正常大豆(被分选出的应当是各种杂质),加大了后续的工作量,且影响分选结果。②程序设计问题。原设计中色选仪第一步选杂,管道的安排为一次通道将物料分为两部分,其中杂质进入提升机等待下一步色选,没被选到的正常大豆则进入弃料。第二步选红,将第一步的杂质中非红色杂质选出进入提升机下一步色选,留下红色进入样本罐。第三步选黑,类似的黑色留下,杂质被选出进入下一步色选。最后一部留下绿色,剩下的进入杂色罐。这一设计在理论层面是可行的。但在实际运行中,由于色选仪适合从大量物料中选出少量瑕疵的技术特性,此设计理论就存在瑕疵。色选仪的一次带出比为1∶1,原程序中只有一道选杂,导致带出比过高。③管道设计问题。管道设计与色选仪的程序相适应,程序存在问题,则管道必然存在问题,需要进行改造[1]。

2 原系统问题的解决方案

针对存在的问题进行分析,并提出解决方法。①容重仪问题。在选型方面应更加严格,实验室设备并不能满足需求,应针对环境的问题再次设计相关设备,并且对维护人员进行相关培训,使其能够胜任日常维护、操作、简单维修等。②筛分机问题。因为筛上物和筛下物是重要的检疫标本,在结构方面并不能做大的改动,可在双重筛分机与下端流程之间添加比重筛,提高物料的洁净程度。提高下一步流程(色选仪)的分选效果,减少跳料问题。③色选仪及其管道问题。管道在设计时没有考虑色选仪的实际技术指标,导致分选不理想。并且没有考虑后续的实验情况,对人为手动投料实验很不友好。需要针对物料特性、色选仪的技术特性、定制化的编程,设计与之相配套的管道,以解决原系统存在的分选效果不理想的问题。

3 新系统设计

3.1 新系统结构

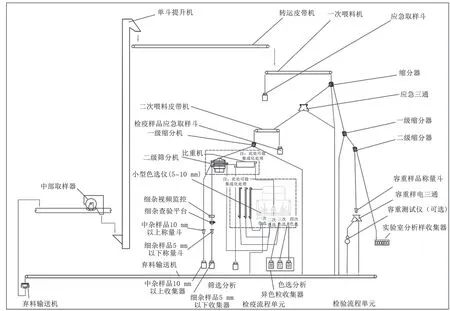

由图7 知,物料由取样机抽取,经斗提机进入转运皮带,送入缩分机,缩分机将物料分为一定比例的两份物料(具体比例可由需求调节),经由缩分机将物料分到检验与检疫两个部分。检验部分经过一级、二级缩分进入容重仪和分析收集器,取样机设置在进仓主皮带机的头部,进仓主皮带机每小时的运载量为1 000 t,取样机从主皮带上截取的份样重量为35 kg,系统采用副样组合制样方法,由5 个份样组成一个175 kg 的副样,经过制样流程后送样品收集器的重量为0.8 kg,按照“1 500 t 为一个取样批,每批次取样份数为25 个”的规定,本系统采用5 个副样组合一个批次样品的方法(5 个份样×5 个副样),一个批次共计截取25 个份样。由5 个副样组成一个批的大样样品重量为4 kg。检疫部分物料首先经过直线双层震动式筛分机,后筛中物经由管道进入比重机提纯,最终物料进入色选仪。多余物料经由弃料流程返回筒仓[2-3]。

图7 新系统结构图

3.2 新设备介绍

由于是对系统进行改进,大部分设备可采用与原系统相同的型号。比重筛作为本系统的创新之一,利用了不同物料密度不同的特点,让物料经过振动、风吹、筛孔等步骤,使得不同密度的物料分开。最终保证成品中没有例如“豆秆、豆萁、豆皮”等物质的干扰,有效减少跳料问题的发生。此处选型并没有测试,相关技术参数参考了直线震动筛的相关参数,单位小时处理能力不低于色选仪极限能力,同时需要全机器封闭,运行中粉尘少,分选效果好,可保证物料中没有筛上物、筛下物同种物料。此外,可考虑与直线筛分机集成,同时加装集尘设备,减少设备整体体积。同时考虑震动问题,做好减震可延长系统整体寿命。

3.3 设计思路与细节

系统的设计思路主要是在原有的基础上进行新设计。其中主要在于对检疫系统的改造。系统在原本直线双层筛的基础上加入比重机,进一步减少了后续环节中杂质的量,使得进入色选仪的大豆更加均匀(没有豆秆、豆萁、豆皮等杂质),色选仪头部的震动式送料器送料更加均匀,大豆的下落轨迹更加可控,减少跳料问题[4-5]。

新设计保留原设计的第一步选杂,将第二步选红重新编程,改为提纯,第一步选出的初选杂质进一步提纯。经过提纯,初选杂质被分为纯化杂质与待分选物料。将待分选物料送至比重机与色选仪连接的出口,等待与下一次物料一起进入色选仪进行分选。第三步变为选黑,与原设计不同之处在于需修改管道,将杂质中的黑色杂质选出,进入收集罐,未被色选仪选中的杂质进入斗提机进入第四步色选。第四步与第三步类似,选出红色杂质,未被选出的进入杂色罐。其原控制系统采用西门子S-200 型PLC,可保留,亦可升级为性能更强的PLC。

4 结语

本文简要阐述了一种新型的自动化采样系统的设计。与原系统相比,解决了许多如跳料、带出比等问题,性能方面会有一定提升。目前原自动化采样系统已经可以投产运行,新系统主要优化了散粮取制样系统,进一步提升色选仪的效果。一次带出比可达1 ∶1,二次带出比可达20 ∶1,满足散粮取制样的要求。