“视界”·汽车安全大会丨专访华安钢宝利CEO ORLANDO ORTEGO和CTO尹庆冬

文/徐飞 设计/邱洪涛

2022中国汽车安全大会中,来自国内的整车企业、零部件企业、材料企业、大学、科研院所的众多专家、学者和媒体朋友齐聚大会,呈现了一场中国汽车安全的年度盛会。大会虽已结束,但丰富的内容仍值得细细回味。作为本届大会官方指定媒体,《世界汽车》对十余家与会企业进行了独家专访,带来“视界”·汽车安全大会特别栏目。本期,我们邀请的嘉宾是华安钢宝利投资有限公司CEO Orlando Ortego和CTO尹庆冬。

Q1 请您介绍一下华安钢宝利的基本情况与主营项目。

Orlando Ortego

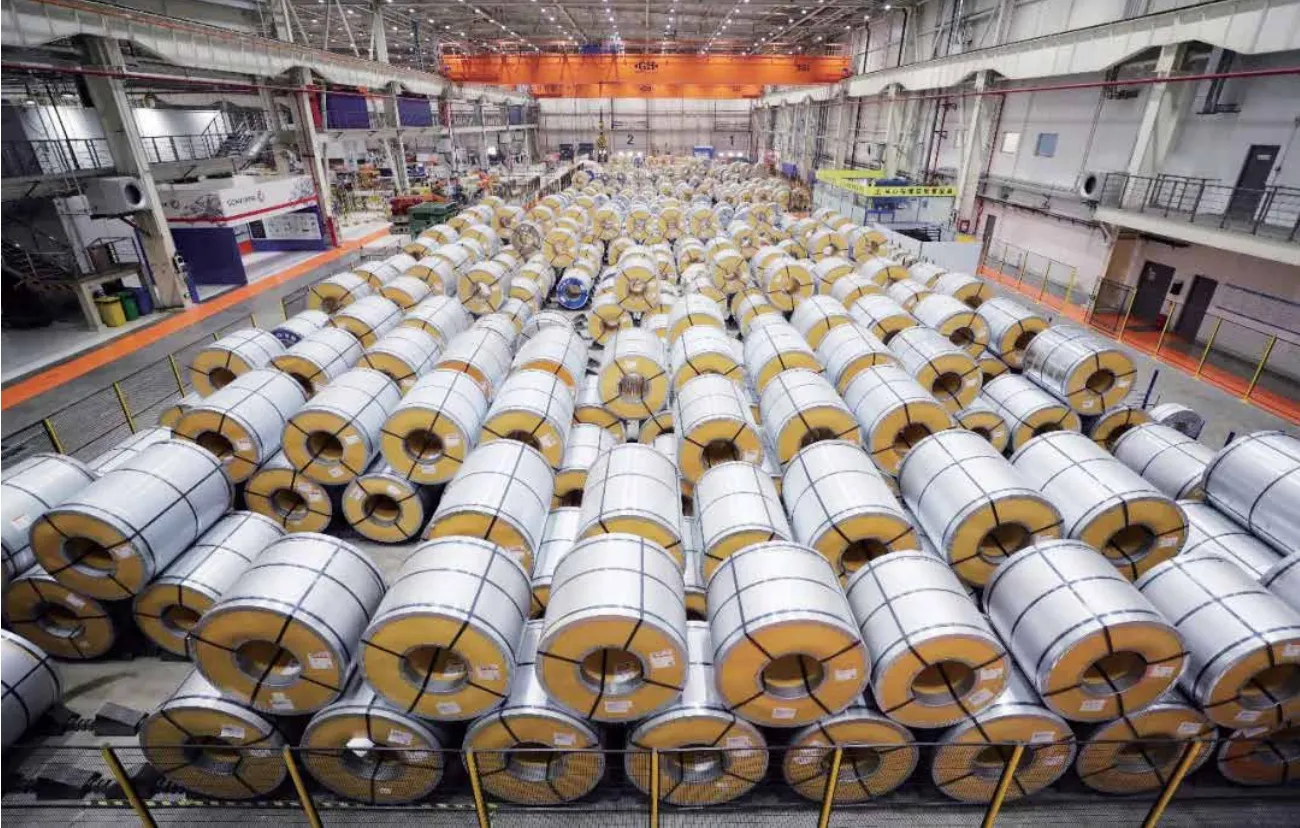

GONVVAMA成立于2016年,是一家汽车行业的先进钢材加工解决方案供应商。GONVVAMA现在在江苏省常熟市、辽宁省沈阳市、重庆市和湖南省娄底市拥有4个先进钢材加工中心,覆盖了中国主要的汽车产业聚集区域。

得益于作为GONVVAMA股东方的安赛乐米塔尔集团、湖南钢铁集团和钢宝利集团的专有技术,GONVVAMA在安赛乐米塔尔集团的技术支持下,成为国内热成型激光拼焊解决方案供应商的先驱者。GONVVAMA是国内第一家向国产主机厂和一级供应商引入热成型激光拼焊解决方案的供应商。在我们的不断努力下,热成型激光拼焊解决方案已经得到了广大国产主机厂的接受,并在大量车型得到了量产应用。目前,我们正在向中国市场引入最先进的热成型激光拼焊多零件集成化方案,来应对国产主机厂在碰撞性能提升,轻量化设计成本优化和实现碳中和目标等方面的需求。

Q2 请问华安钢宝利对中国市场有何看法?进行本土化生产对华安钢宝利而言有何好处?

Orlando Ortego

中国汽车市场非常有活力。无论在市场规模还是技术层面,中国汽车市场都在快速增长。随着中国政府碳中和目标的确定,我们注意到中国的新能源汽车市场正在高速发展。得益于技术和生产的本地化,GONVVAMA能够向国产主机厂引入最先进的热成型激光拼焊多零件集成化方案,助力白车身零部件数量优化以及主机厂车间和装配工序的简化。

Q3 请问华安钢宝利对中国市场有何看法?进行本土化生产对华安钢宝利而言有何好处?

Orlando Ortego

白车身零部件正在变得越来越大型化和集成化,多零件集成化方案(MPI)是安塞乐米塔尔集团和GONVVAMA针对这一转型的基于钢制解决方案的答案。为了实现轻量化和碳足迹优化,零部件的集成化和大型化是白车身设计的必然趋势。作为最具环保优势和可回收性优势的白车身材料,钢材也在持续不断的发展,以适应和支持这一趋势。先进的钢制方案,是通过全生命周期碳排放降低,排样优化提升成材率和高回收利用率等方面来实现的。

Q4 为了应对汽车行业碳减排的要求,市场上涌现了不少新材料和新型解决方案,您认为贵司的解决方案在应对碳减排方面有何优势?为实现碳中和,贵司还采取了哪些措施?

Orlando Ortego

白车身零部件正在变得越来越大型化和集成化,多零件集成化方案(MPI)是安赛乐米塔尔集团和GONVVAMA针对这一转型的基于钢制解决方案的答案。为了实现轻量化和碳足迹优化,零部件的集成化和大型化是白车身设计的必然趋势。作为最具环保优势和可回收性优势的白车身材料,钢材也在持续不断的发展以适应和支持这一趋势。先进的钢制方案,是通过全生命周期碳排放降低,排样优化提升成材率和高回收利用率等方面来实现的。

通过在可再生能源和供应链节能减碳方面的重要投资,GONVVAMA将在2030年实现四个先进钢材加工中心的碳中和目标。

Q5 汽车安全的观念在中国也越来越普及,请问您认为汽车安全需求的提升对华安钢宝利来说是机遇吗?

Orlando Ortego

作为一家钢材解决方案的供应商,GONVVAMA旨在向中国市场引入最先进的技术以及安赛乐米塔尔集团在全球市场开发并不断创新的产品。在GONVVAMA和我们的客户的紧密合作下,我们能够给客户针对具体车型提供定制化的解决方案,聚焦于帮助客户提升成型的安全性能。由于GONVVAMA的解决方案能够在合适的位置采用合适规格的钢材,我们的方案能够帮助优化零部件的抗侵入性和碰撞吸能效果,我们的方案也获得了需要白车身最优碰撞性能的主机厂的广泛认可。

Q6 如今,车辆对于轻量化、安全性等方面的要求越来越高,请问华安钢宝利在这些方面有何见解?

尹庆冬

我们认为我们现在正处在令人激动的深度电动化、零部件设计和供应链进一步集成化以及先进高强钢和新制造技术的广泛应用的转型过程中。这一转型必然会对白车身轻量化和安全性能提出更高的要求,并会将汽车行业引向更加可持续的和移动互联的未来。

作为一家先进钢制解决方案的供应商,GONVVAMA会持续发展并将新解决方案引入中国市场,我们的多零件集成化(MPI)概念便是对市场需求的完美答案。

多零件集成化(MPI)概念通过零件集成化和大型化来实现供应链简化,且通过材料厚度和规格的定制化设计来帮助零部件实现综合性能最优的效果。多零件集成化方案同时能够降低零部件的总质量。由于减少了零件所需钢材的生产,该方案能够实现包括降低CO2排放在内的多种可持续发展方面的积极效果。通过采用先进的排样技术来提升材料利用率,钢材的综合使用量也能够得到进一步降低。此外,GONVVAMA已经在所有生产单位采取了必要的节能减碳行动,并承诺在2030年实现碳中和目标。

Q7 贵司和岚图汽车、VAMA共同开发的热成形激光拼焊一体式后车体骨架在此次汽车安全大会上作为“中国十佳车身”解决方案优秀案例进行展示,可否请您详细介绍下热成形激光拼焊一体式后车体骨架?

尹庆冬

热成型激光拼焊一体式后骨架是多零件集成化概念在下车体设计中最具代表性的应用。该方案是继一体式热成型激光拼焊门环的广泛应用后,最新推出的具备工业化生产可行性的多零件集成化方案。该方案证明了多零件集成化方案的活力,并为白车身下车体设计提供了一种全新的兼具显著轻量化效果、优秀碰撞安全性能、优化供应链和减低碳足迹的设计方案和思路。该方案只需局部加强和补片设计,即可适用于绝大多数动力总成。

在我们和东风岚图共同开发的多零件集成化一体式热成型激光拼焊后骨架方案上可以看到,在将17个零部件集成为2个大型化零部件后,可以实现数百个焊点的节省。供应链中的车间工序可以减少一半。采用该方案,可以单车减重4kg,并在原材料和汽车使用生命周期等方面实现CO2排放的降低。通过采用激光拼焊技术和包括Usibor®2000和Ductibor®1000在内的第二代热成型高强钢,该方案能够帮助提升白车身的安全性能,并确保下车体后半段通过更严苛的安全测试。

Q8 如今汽车车身的发展有哪些趋势?针对这些趋势,接下来华安钢宝利会有哪些举措或会推出什么新的解决方案?

尹庆冬

对于主机厂来说,实现碳中和目标、提升碰撞安全性能、降低材料使用量和白车身质量都是非常重要的关注点。多零件集成化(MPI)是安赛乐米塔尔集团提出的将多个白车身零部件集成为一个大型激光拼焊板(LWB)的概念,通过采用热成型钢,热冲压激光拼焊工艺和补片工艺来生产全新的零部件。对于主机厂来说,多零件集成化(MPI)方案能够帮助减少所需工艺过程数量和所需厂房空间。多零件集成化(MPI)方案还可以同时适配基于不同动力总成的多种车型,能够在实现轻量化整车的基础上实现可观的可持续性收益。

作为一系列多零件集成(MPI)方案的组成部分,门环已经在多个不同车型得到了应用,并在多个全球车型得到了成功应用。

通过采用先进的第二代热成型钢和激光拼焊技术,多零件集成化(MPI)方案旨在生产工艺更加简化和性能更加优越的白车身结构件。热冲压工艺能够让白车身设计人员更自由的设计创造具有复杂几何外形的零部件,这种优势让单一模块化解决方案具有了对不同动力总成的普遍适配性。基于热成型钢的激光拼焊工艺是多零件集成化(MPI)方案的关键。激光拼焊能够在合适的零部件位置设计使用合适性能和厚度的材料。连续的激光焊缝保证了零件的整体性和一致性,并提升了综合碰撞性能。

Q9请问您对车身上钢材与其他材料(如铝)的未来上的竞争有什么看法?

尹庆冬

钢铁在飞速变革的移动出行中将持续扮演核心角色。得益于先进钢材的超高强度,今天的车辆可以兼具更优的安全性和更深度的轻量化,钢材也可以帮助提升电动车动力系统的效率。同时,更灵活的钢材解决方案能够为电池盒电动车底盘提供更优的保护。作为一家先进钢材解决方案供应商,我们致力于帮助汽车产业生产制造更安全、更轻量化和更环保的车型。

超过三分之二的车型是基于钢材生产制造。聚焦于创新,这种兼具多种性能优势的材料也在不断发展进化,以适应匹配汽车产业向碳中和目标的转型。今天,我们生产的钢材相较于20年前的钢材已经有了多达20倍的性能提升,所以现今的车辆能够在实现轻量化的同时,保证强度和安全性能。

钢材同时也是一种能够易于利用电能无限循环利用的材料,因此钢材是非常环保的材料。从全生命周期来看,钢材也是一种温室气体排放量较小的材料。事实上,根据WorldAutoSteel统计,每公斤钢材生产中的CO2排放量,相较于铝合金、镁合金和碳纤维要少7—20倍。

随着电动化的推进,我们相信钢材仍会在车身材料中占据主导地位。更灵活高效的钢材解决方案不但能够提升强度和安全性能,且能够适配不同零件的功能需求,为主机厂提供高水平的生产效率和环保效果。相较于其他材料,钢制的多零件集成化(MPI)方案通过在装配和设计环节的创新,能够帮助主机厂在保证经济性的前提下实现轻量化、碰撞性能、碳排放和行驶里程等多方面的目标。

——各大主机厂审核要求