粉质黏土地层管幕+CRD法施工地表变形规律分析

——以郑州地铁3号线中州大道站出入口通道工程为例

李义华, 朱康康, 李明宇, *, 谭建兵, 张启瑞, 王增辉

(1. 中铁隧道集团二处有限公司, 河北 三河 065000; 2. 郑州大学土木工程学院, 河南 郑州 450001)

0 引言

近年来,管幕法、CRD法施工技术伴随着地下工程的大规模建设与发展得到了广泛的应用,但也因其施工过程中往往导致地表变形过大,从而引起诸多学者的关注。其中,现场试验方面,潘伟强[1]对管幕群顶管顶进施工过程中的地面沉降情况进行了监测,分析了前舱压力、顶进速度等对地面沉降的影响;Xiao等[2]分析了小直径管棚间距钢格系统的作用及稳定性机制,并提出了相关控制措施;Yang等[3]分析了地表沉降产生的原因,并修正了Peck公式进行沉降预测。模型试验方面,王梅等[4]通过建立模型试验,研究了密排管幕钢管之间的相互作用和地表变形特征,并对Peck公式进行了修正;Xie等[5]进行了管幕箱涵模型的试验设计和研究,试验结果揭示了复合材料对环境的影响规律及开挖面破坏形态;李雪等[6]提出了一种钢管连接的管幕结构(NSTS),通过试验探究不同连接形式下管幕构件的受力效果,确定了管幕构件受力性能最好的连接方式,即螺栓+T型钢板;毕湘利等[7-8]基于工程需求提出了一种新型的束合管幕工法,并对其进行了结构受力试验。理论解析方面,刘奕晖等[9]考虑地下水的渗流影响,在掌子面前方引入水头分布拟合公式,提出了管幕箱涵开挖面稳定性极限平衡法的理论分析模型,并通过有限元建模进行验证;江勇涛等[10]基于随机介质理论和Mindlin解,建立单管顶进施工地表沉降计算方法,通过引入群管施工地表沉降修正函数,建立管幕群管施工地表沉降计算方法;韩现民等[11]采用理论计算和数值模拟相结合的方法对管幕-结构法构件抗弯特性进行分析,得出对构件承载力影响较大的因素是截面几何特征,截面的抗弯承载力随着管壁厚度的减小而减小。

目前,已有研究大多关注CRD法或管幕法单一工法施工对地表变形的影响和管幕结构的力学特性,以及不同工法选型对隧道开挖过程中地表变形的控制效果,很少探究同一工程中多工法施作对地表变形的影响规律,尤其是在高灵敏性、低黏聚力的粉土或粉质黏土地层中[12]。而实际上,管幕顶推、地表注浆和全断面注浆这3种工法在隧道开挖过程中的确能够有效控制地层变形,但在其施作过程中却往往对地层变形也会产生较大影响,加之现有的数值模拟方法和理论计算方法仍无法通过建模或参数优化更精准地模拟管幕顶推或注浆过程,尤其是无法精准分析浆液在土颗粒间的流动特性以及与土颗粒的相互作用。因此,就需要通过更多的实际工程案例分析,为多种工法实施过程的数值模拟与计算提供更多依据。

本文依托郑州地铁3号线中州大道站出入口通道工程,通过现场实测数据分析,捕捉管幕法+CRD法隧道工程中地表变形规律及其诱因,并重点对注浆加固效果给出合理的评价结果。

1 工程概况

郑州地铁3号线中州大道站出入口通道工程暗挖隧道长约21 m,隧道施工下穿2.6 m污水管线和郑汴路,两者之间最小净距仅为1.74 m。隧道跨度为7.2 m、高5.67 m。隧道上覆土厚度为11.27 m。施工时为了提高土体强度,减小隧道开挖引起的地层损失,降低开挖面失稳风险,采用CRD法+管幕法的施工方案,并进行地表注浆加固+全断面注浆加固。为了提高管幕整体刚度,通过锁扣将各钢管连接在一起。为了避免隧道开挖时拱底隆起,设置了管棚支护。为了防止踢脚、加强中隔墙稳定性,在拱底角部和中隔墙交叉点位置分别设置了锁脚锚杆。此外,为了截断外部水源,防止开挖过程中掌子面和洞壁涌水或坍塌,在管幕的各钢管锁扣位置进行同步补浆。

1.1 工程地质

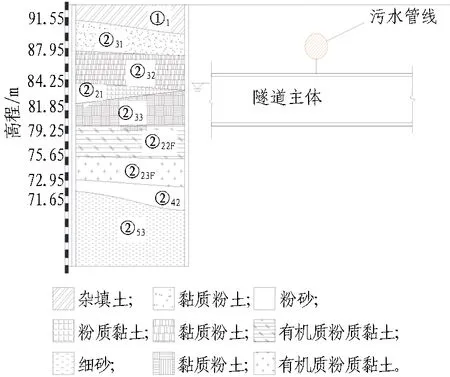

根据岩土工程地质勘察报告,隧道主要处于②33黏质粉土、②22F淤泥质粉质黏土、②23F有机质粉质黏土中。暗挖段地质剖面如图1所示。土体物理力学指标如表1所示。暗挖段地下水位埋深在8.5 m左右,稳定水位标高在84.75 m左右,水位年变幅在2.0 m左右。地下水类型为潜水,主要赋存于30.0 m以上的粉土、粉质黏土、砂土层中。

图1 暗挖段地质剖面图Fig. 1 Geological profile of mined section

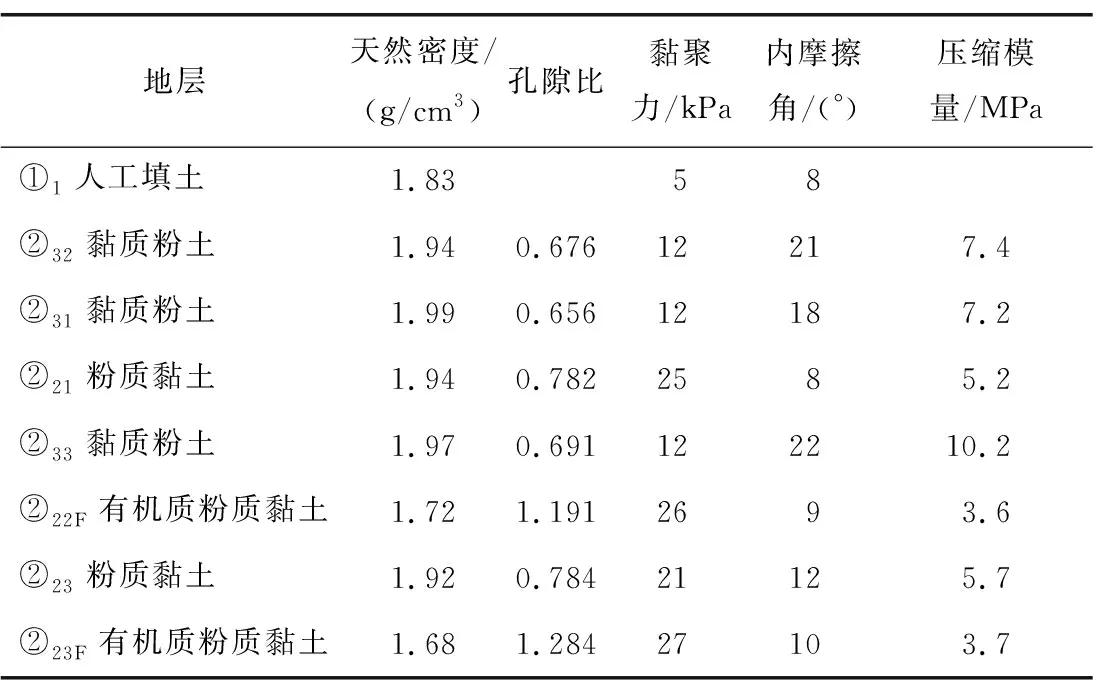

表1 土体物理力学指标Table 1 Physico-mechanical properties of soils

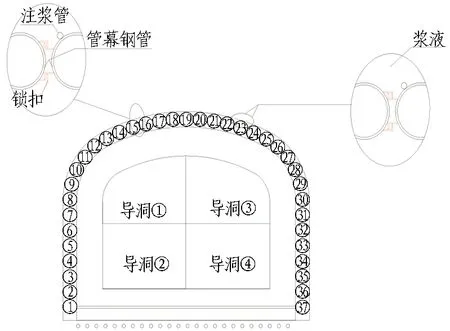

1.2 管幕+管棚结构

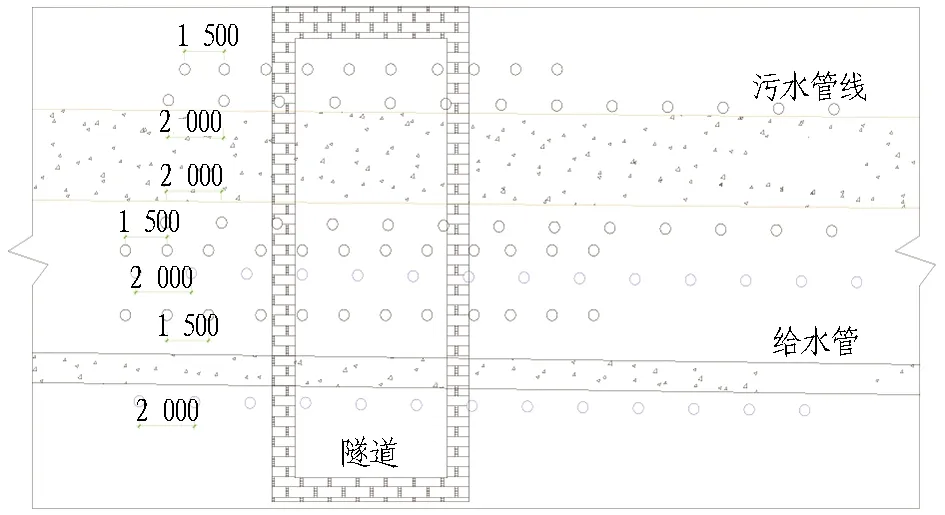

管幕布置断面如图2所示。管幕由37根Q235热轧无缝钢套管组成,每段管节长2 m或3 m,钢套管外径402 mm,壁厚16 mm,两侧焊接设置L75 mm×50 mm×8 mm角钢锁扣,角钢采用互相嵌套的形式,并在锁扣间注浆填充。隧道拱底采用管棚支护,共计26根钢管,管棚采用直径为8 mm、壁厚为6 mm的热轧无缝钢管加工,间距300 mm。

图2 管幕布置断面图Fig. 2 Pipe roof cross-section

1.3 施工步序

1.3.1 管幕施工

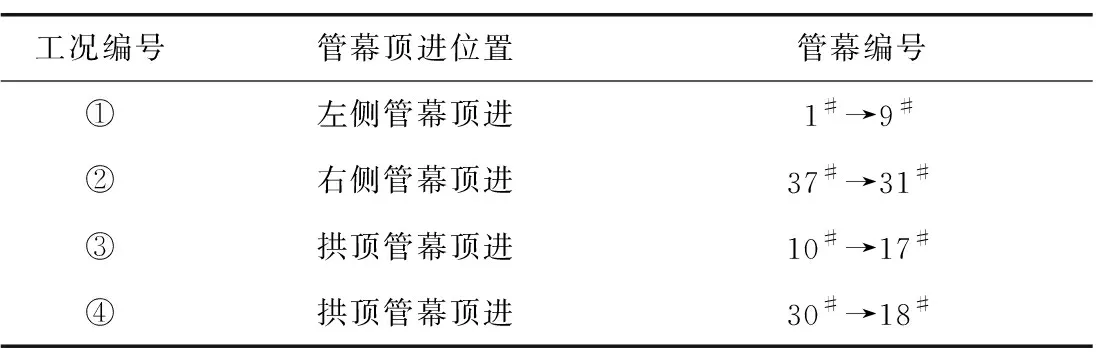

管幕施工时通过外套管与螺旋钻杆之间的螺旋空间出土,一节管节顶入后焊接下一节管节,依次顶入土体。管幕构件如图3所示。管幕顶进分别从左右侧底端同步开始,到拱顶中心附近结束,顶进顺序如表2所示。钢套管背部设有通长φ42 mm注浆管,当单根钢套管顶进完成后进行管幕间补充注浆。管幕施工全部结束后开始顶进管棚,管棚由右至左依次进行,最终形成闭合的支护体系。

(a) (b)图3 管幕构件Fig. 3 Photographs of pipe roof components

表2 管幕顶进顺序Table 2 Working conditions

1.3.2 注浆加固设计

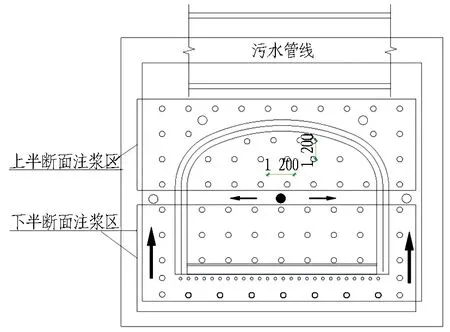

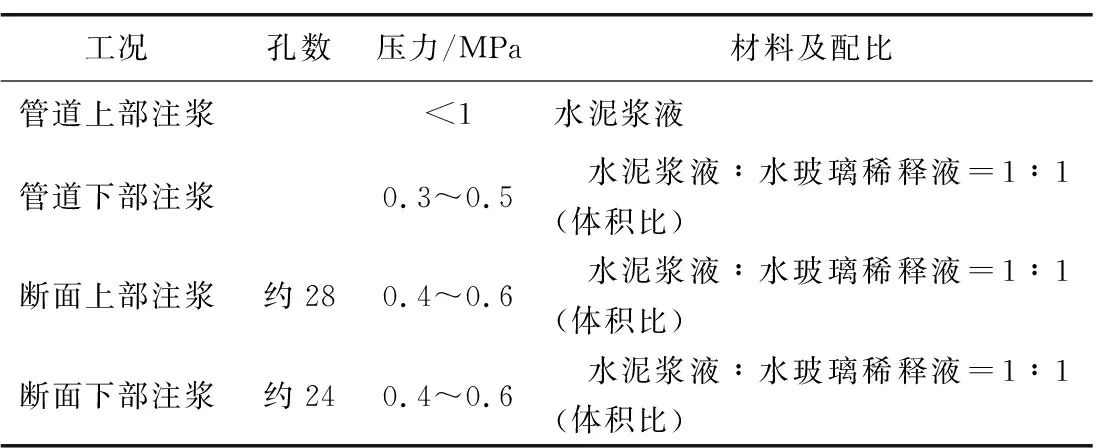

注浆加固主要有地面注浆和全断面注浆2种方式。注浆孔位平面图如图4所示。在隧道两侧10 m范围内先进行地表注浆加固,注浆方式采用深孔小导管注浆,注浆孔间距为1.5 m和2 m。地表注浆沿隧道顶部管线两侧3 m范围进行加固,主要采用水泥-水玻璃、水泥浆2种浆液施工。注浆方式采用前进式注浆,距离污水管顶1.5 m以下采用水泥-水玻璃双液浆,污水管顶1.5 m以上采用水泥浆。隧道开挖前进行全断面注浆加固,注浆范围分为上半部分和下半部分,如图5所示。注浆顺序为先隧道两侧及中下部土体,后拱部加固。开挖洞口0~8 m段采用前进式分段注浆,8~21 m段采用PVC管注浆。注浆加固参数如表3所示。

图4 注浆孔位平面图(单位: mm)Fig. 4 Plane layout of grouting holes (unit: mm)

图5 注浆断面图(单位: mm)Fig. 5 Grouting cross-section (unit: mm)

表3 注浆加固参数Table 3 Design parameters of grouting reinforcement

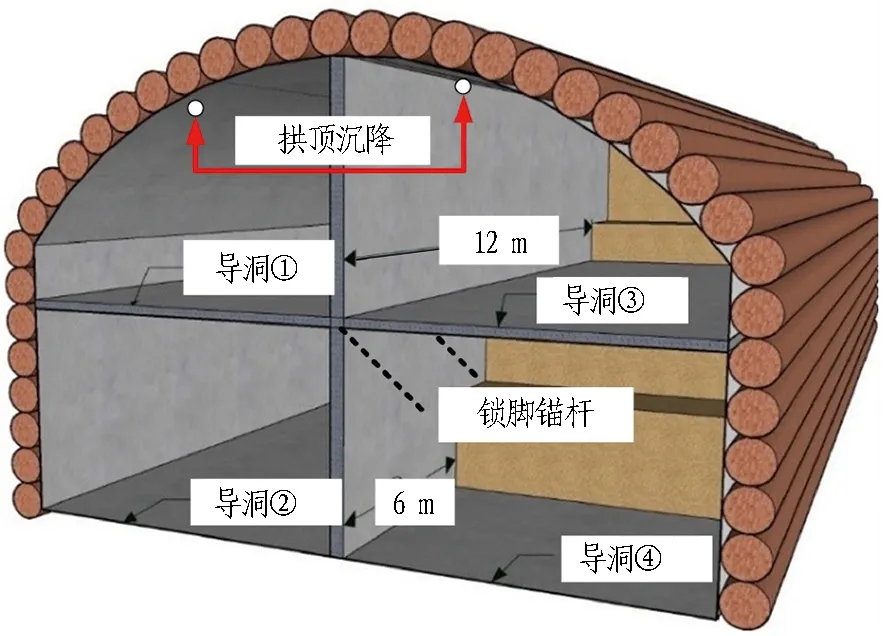

1.3.3 导洞开挖设计

注浆加固后进行CRD法开挖,开挖时进行初期支护。初期支护钢架采用工22b型钢,间距0.5 m,纵向连接筋采用直径为25 mm的螺纹钢筋,环向间距1 000 mm。隧道初期支护全环铺设双层钢筋网片,喷射混凝土强度等级为C25,喷射厚度为300 mm,网片规格为φ8@150 mm×150 mm。开挖顺序为: 先开挖左上部导洞①—导洞①进洞6 m后开挖左下部导洞②—导洞②施工6 m后破除右上导洞③马头门—导洞③施工6 m后开挖右下部导洞④。CRD法开挖步序如图6所示。各导洞开挖时,在拱底角部和中隔墙交叉点位置分别设置锁脚锚杆。隧道开挖日期与对应工况如表4所示。

此法是在显微镜下直接进行测定,方便快捷并且仪器损耗较小,但在一定的容积中微生物的个体数目包括死活细胞均被计算在内,还有微小杂物也被计算在内,这样得出结果往往偏高,因此适用于对形态个体较大的菌体计数。

图6 CRD法开挖步序Fig. 6 Procedures of excavation by CRD method

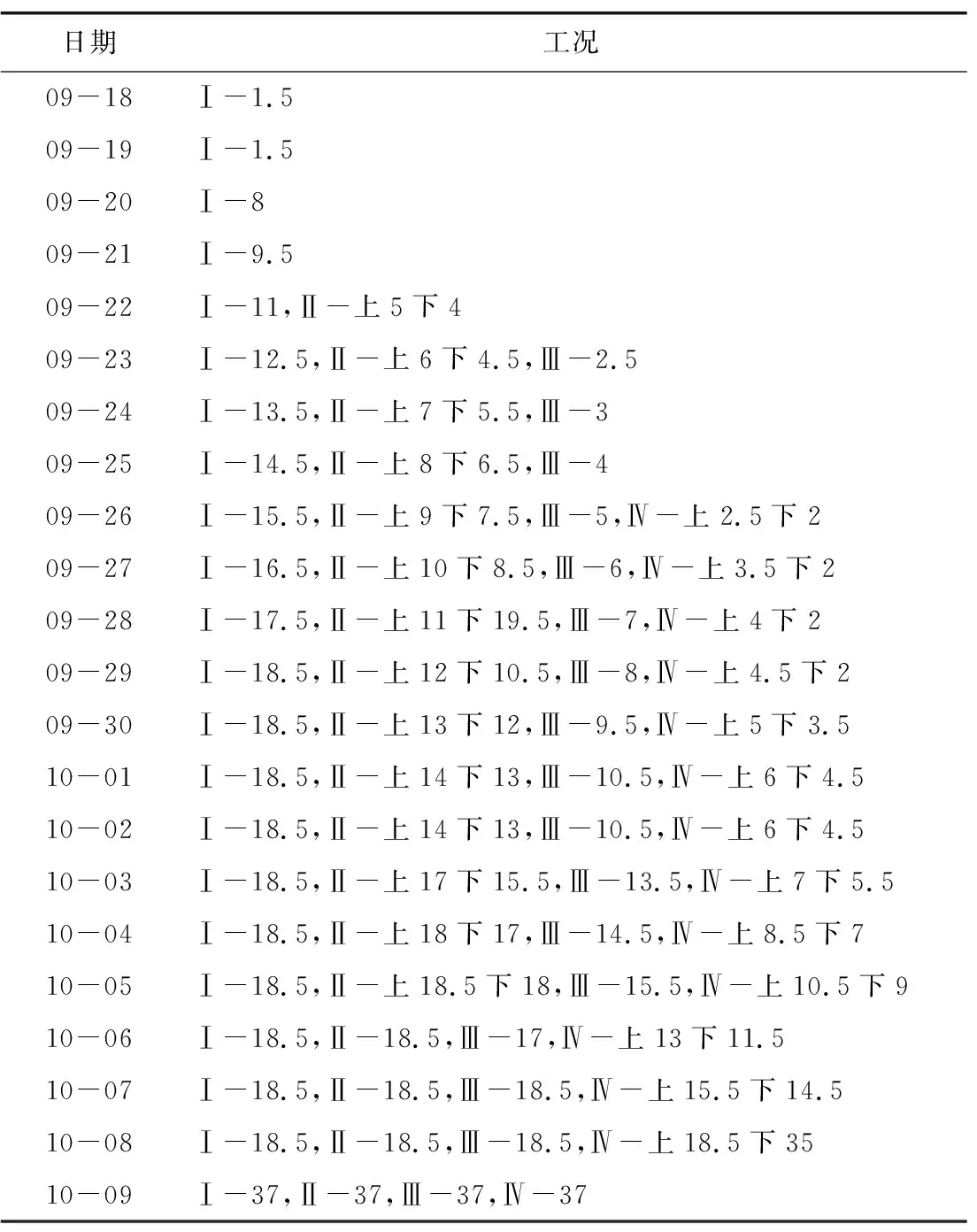

表4 隧道开挖日期与对应工况(2020年)Table 4 Working conditions corresponding to excavation date (in 2020)

2 监测方案

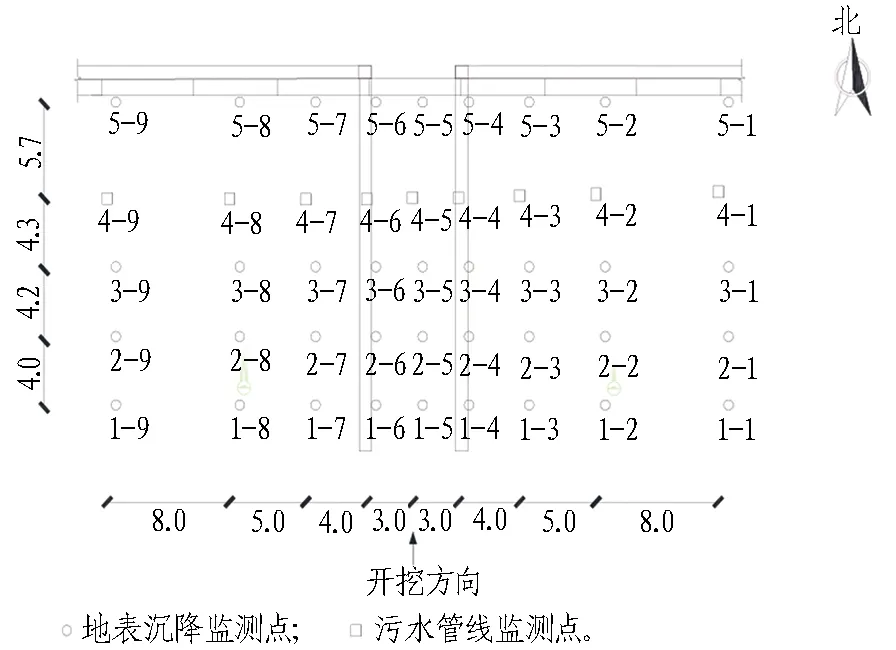

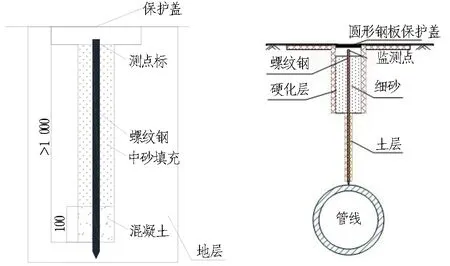

隧道施工全过程分别对管线和地表沉降进行监测。地表及管线共设3个监测断面,每个监测断面各设9个监测点,测点布置如图7所示。沉降监测点采用钻孔方式埋设,如图8所示。污水管线测点采用直径为32 mm的圆钢埋设于管线顶部结构上,圆钢四周用测斜管套保护,底端采用混凝土与周边土体固定。

图7 测点布置图(单位: m)Fig. 7 Layout of measuring points (unit: m)

图8 地表沉降和污水挂线变形监测布点(单位: mm)Fig. 8 Monitoring points layout for surface settlement and sewage line deformation (unit: mm)

拱顶沉降和净空收敛变形均采用全站仪监测,反射片分别设在拱顶和拱腰,每隔5 m设置1个监测断面,共计5个。

3 实测数据分析

3.1 管幕顶进阶段

3.1.1 地表沉降分析

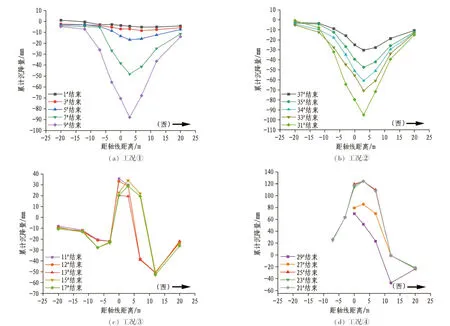

以监测断面3为例,管幕顶进各阶段地表沉降变化曲线如图9所示。地表累计沉降最大值对应测点为3-6,其值为-126.48 mm,该点位于图2中处。表2中各工况施工时地表沉降增幅分别为82.37、64.04、11.97、-36.75 mm,约占最大值的65.12%、50.66%、9.46%、-29.06%。其中,负值代表隆起,正值代表沉降。

图9 管幕顶进各阶段地表沉降变化曲线(监测断面3)Fig. 9 Variation curves of surface settlement at each stage of pipe roofing (monitoring section 3)

伴随着管幕的施工,地表沉降影响范围逐渐扩大。管幕施工结束后,地表累计沉降影响范围约为24 m,相当于3.3D(D为隧道开挖跨度),地层损失率超过3.26%。初步分析认为地表沉降过大的原因为: 1)螺旋钻机挖土所形成的洞圈与钢套管之间的空隙是在单根管幕顶进完成后才进行注浆填充的,并且个别位置注浆时发生了堵管现象,导致延迟注浆和注浆效果差,是主导因素; 2)地表沉降增幅至一定值后,自来水管开始漏水(见图10),渗漏水造成土体流失,并使土中孔隙水压力增大,土的抗剪强度降低,进一步引起地表沉降。当管线发生渗漏后及时采用地表注浆加固,使地表迅速抬升,如图9 (b)和图9 (c)所示。

(a) (b)图10 现场渗漏水照片Fig. 10 Photographs of water leakage

3.1.2 注浆效果分析

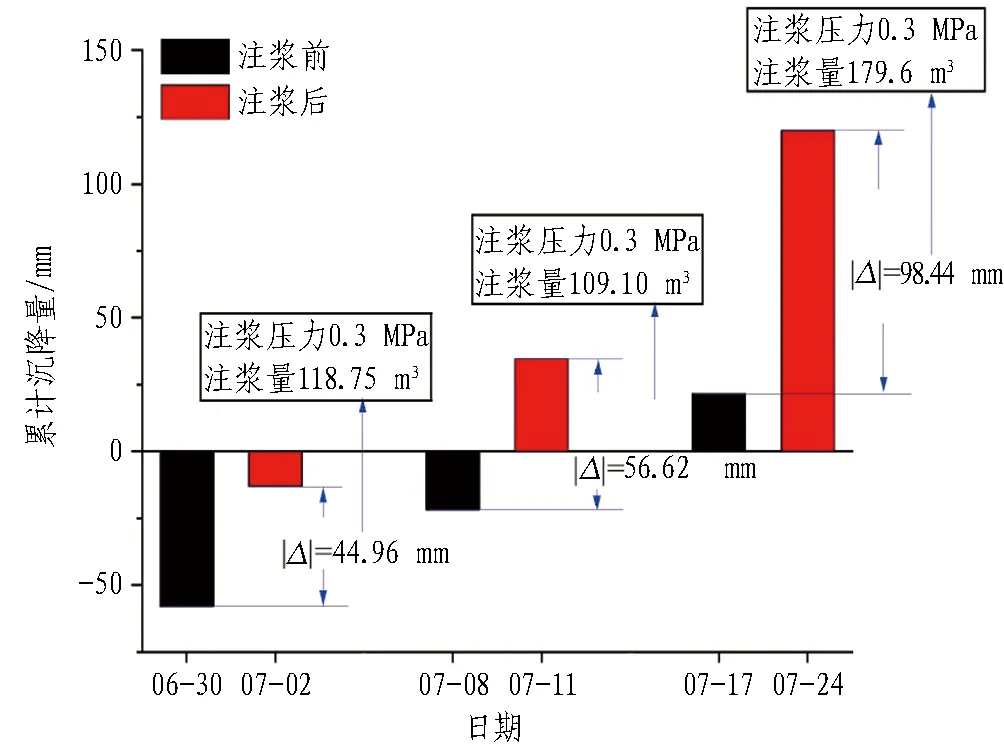

地表注浆加固大致分为3个阶段,各阶段注浆前后地表累计沉降变化情况如图11所示。3次注浆分别使地面抬升约44.96、56.62、98.84 mm,共计200.42 mm,每次地表抬升量分别占总抬升量的22.43%、28.25%、49.32%。每次注浆结束后地表均会发生回落,分别为8.82、13.04、5.79 mm,共计27.65 mm,每次回落量占每次抬升量的19.62%、23.03%、5.86%,又分别占总抬升量的4.40%、6.50%、2.89%。

图11 地表注浆加固前后地表抬升与回落对比分析图(2020年)Fig. 11 Comparison of surface uplift and fall before and after surface grouting reinforcement (in 2020)

地表注浆加固后产生回落的原因为: 1)地表注浆加固往往以压密注浆和渗透注浆为主,水泥浆液在高压作用下渗入土体孔隙中填充孔隙并阻止孔隙压缩,同时挤压周围土颗粒使得土体压密,进而提高土的抗剪强度。但当注浆压力过大时,会使土的结构发生劈裂,破坏原状土的结构,从而导致土的抗剪强度降低。这样一来,当外部注浆压力撤出后,水泥浆液对周围土颗粒的挤压力也逐步消散,同时水泥浆液凝结硬化,加上受扰动土中超孔隙水压力逐步消散,导致土体进一步固结压缩,最终使地表出现回落。2)地表注浆加固并未对管线渗漏点进行完全封堵,个别点持续渗漏使地表进一步沉降。

式中:vH为抬升体积;vinj为注浆量。

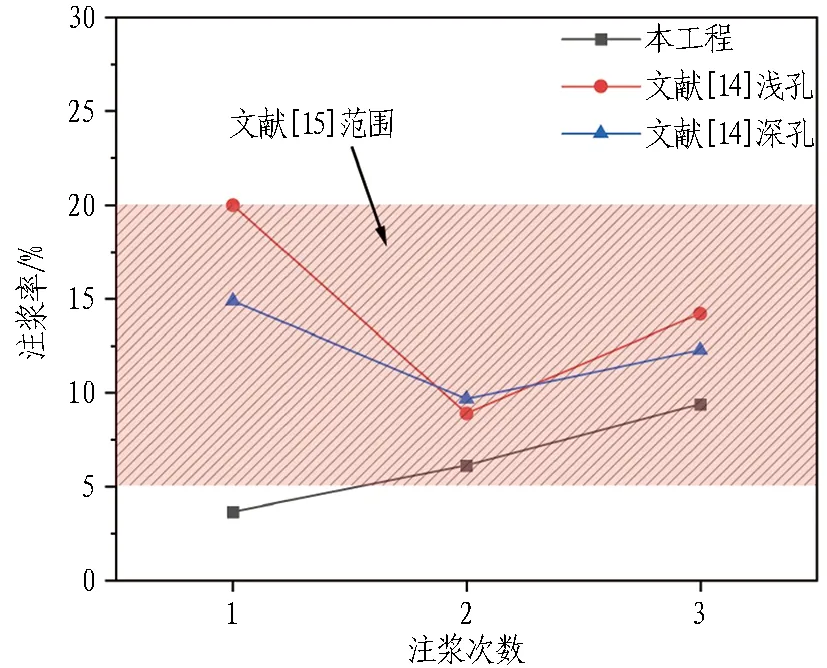

注浆率变化曲线如图12所示。文献[12]的地表注浆加固过程中注浆率先减小后增大,最后基本稳定在15.5%。其原因为:在软土地层中,每次注浆间隔时间过长(约为2.5 d),注浆初期上层土体受到压缩,所耗能量较大,随着注浆的进行,土体耗能减小,抬升效果明显。文献[15]中注浆率的经验取值范围为5%~20%。本工程3次注浆率持续增大,注浆结束后注浆率约为9.37%。施工时每次注浆间隔时间短,单次注浆量大,在高压注浆下地表快速抬升,但又因注浆加固范围相对比较大,并且为竖向注浆,加固区内单次注浆抬升体积远小于注入浆液体积,致使注浆率比文献[12]偏小。

图12 注浆率变化曲线Fig. 12 Variation curves of grouting rate

3.2 全断面注浆阶段

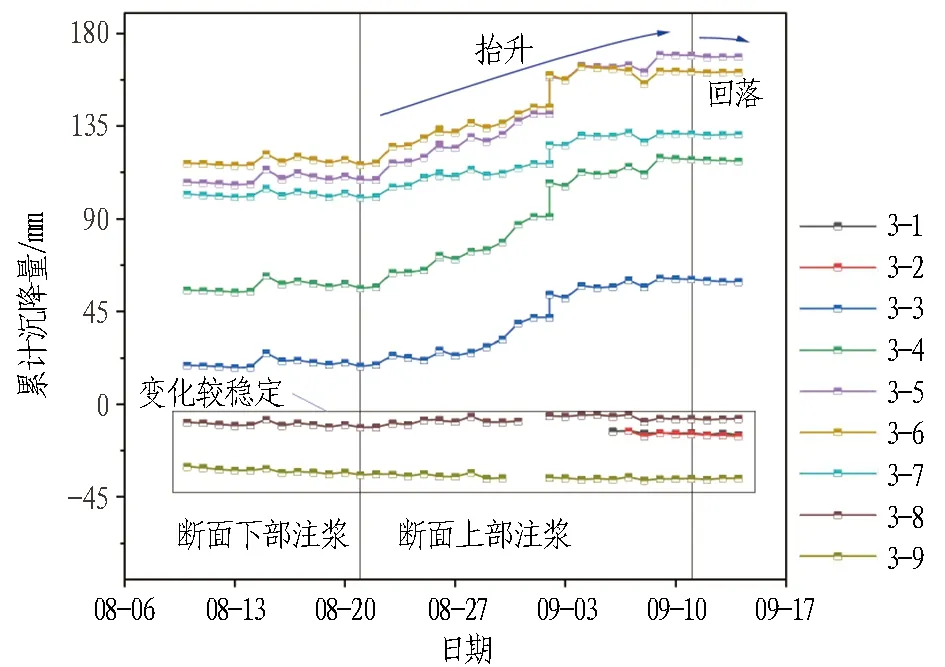

全断面注浆阶段地表沉降变化曲线(监测断面3)如图13所示。相比下半断面水平注浆加固,上半断面水平注浆加固使地表大幅度抬升,最大抬升量为53.27 mm,占注浆前地表累计沉降量的 45.95%,并且出现在监测点3-5和监测点3-6附近,最终导致地表开裂(见图14),按出现裂缝当天累计注浆量来算,注浆率约为6.12%。初步分析认为: 1)下半断面注浆过程中其上半断面覆土和封闭管幕限制了土层变形; 2)下半断面注浆浆液部分渗入上半断面土层过程中,会使注浆压力有所减小,同时使上半断面土层挤密压缩,从而不会造成地表产生过大隆起; 3)上半断面注浆时,下半断面土层经注浆加固后,孔隙被填充或挤密,抗剪强度增加,进而使压缩变形减小,加之上覆土厚度相比下半断面注浆时要小,因此,相同注浆压力下导致地面隆起。

图13 全断面注浆阶段地表沉降变化曲线(监测断面3)(2020年)Fig. 13 Variation curves of surface settlement in full-face grouting stage (monitoring section 3) (in 2020)

(a) (b)图14 持续注浆致使地面出现裂缝Fig. 14 Continued grouting causes cracks on ground

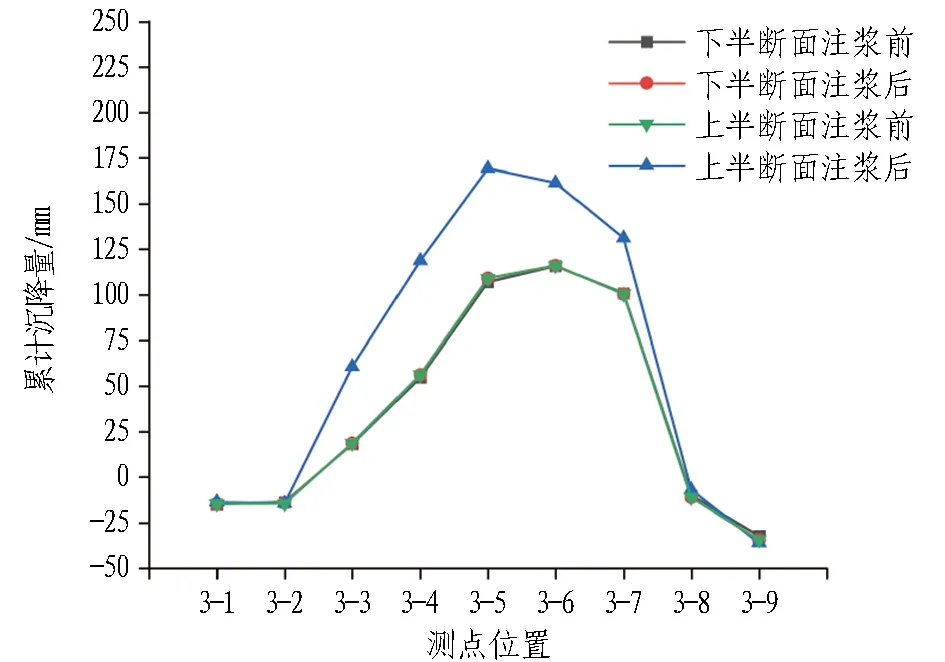

全断面注浆阶段地表累计沉降分布曲线(监测断面3)如图15所示。由图15可知,该断面地表最大隆起量基本位于隧道轴线上方。全断面注浆完成后,注浆压力逐步消散,地层产生微量回落,回落量占总抬升量的 1.23%。全断面注浆导致隧道轴线两侧约1.6D(D为隧道开挖跨度)范围地表产生隆起。此外,上下断面注浆加固的注浆率分别为 7.80%和 1.83%,介于刘继强等[16]和丁振宇[17]的分析结果之间,接近于张成平等[18]给出的注浆率。

图15 全断面注浆阶段地表累计沉降分布曲线(监测断面3)Fig. 15 Distribution curves of cumulative surface settlement in full-face grouting stage (monitoring section 3)

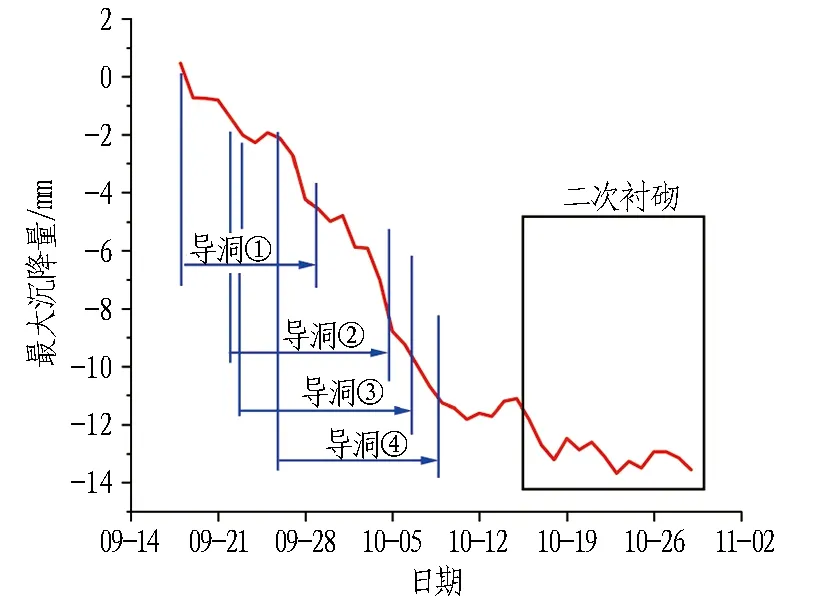

3.3 开挖初期支护与二次衬砌阶段

图16示出监测断面3中隧道轴线上方监测点3-5的地表累计沉降时程曲线。初步分析认为: 1)导洞①开挖面距离监测断面3约为 6.7 m时开始对监测断面3隧道轴线上方地表产生影响。当导洞①开挖面位于监测断面3下方时,监测点3-5地表累计沉降增幅 1.48 mm,此时导洞②—④还未开始开挖。2)当导洞②开挖面位于监测断面3下方时,监测点3-5地表累计沉降增幅1.23 mm。此时,导洞①开挖面已超过监测断面3约6.5 m,导洞③和导洞④分别距离监测断面3约4 m和6.5 m。3)当导洞③开挖面位于监测断面3下方时,监测点3-5地表累计沉降增幅2.08 mm。此时,导洞①和导洞②开挖面分别超过监测断面3约8.5 m和4 m,导洞④距离监测断面3约4 m。4)当导洞④开挖面位于监测断面3下方时,监测点3-5地表累计沉降增幅4 mm。此时,导洞①—③开挖面分别超过监测断面3约8.5、8.5、5.5 m,导洞④超过监测断面3约8.5 m后,监测点3-5地表累计沉降稳定。隧道贯通后,二次衬砌开始施工,施工期间监测点3-5地表累计沉降仅变化了1.74 mm。4个导洞开挖过程中,监测点3-5地表累计沉降增幅分别占隧道贯通后该测点地表累计沉降量的13.33%、11.06%、18.71%、35.97%。

图16 开挖初期支护与二次衬砌阶段地表最大累计沉降量时程曲线(2020年)Fig. 16 Time-history curve of maximum cumulative surface settlement in primary support and secondary lining stage (in 2020)

根据上述分析,各导洞开挖面应间隔约1h(h为隧道净高),叠加开挖扰动的影响最小,更有利于减小地表沉降。二次衬砌施工阶段,地表沉降几乎无变化。

3.4 施工全阶段

图17示出6个阶段监测断面3的地表最大累计变形时程曲线。其中: 阶段Ⅰ为管幕施工开始到地表注浆加固前,阶段Ⅱ为地表注浆加固开始到注浆加固结束,阶段Ⅲ为地表注浆加固结束到全断面注浆阶段开始,阶段Ⅳ为全断面注浆开始到全断面注浆结束,阶段Ⅴ为导洞①开挖到二次衬砌施工阶段开始,阶段Ⅵ为整个二次衬砌施工阶段。各阶段Si(i=Ⅰ—Ⅵ)地表最大累计沉降增幅分别为88.04、-221.45、10.80、-47.22、12.35、2.75 mm,Si/Smax(Smax为施工过程中的地表最大累计变形量)值分别占比约为51.93%、-130.62%、6.37%、27.85%、7.28%、1.62%。其中,负值代表隆起,正值代表沉降。

图17 施工全过程地表最大累计变形时程曲线(监测断面3)(2020年)Fig. 17 Time-history curves of maximum cumulative surface settlement during entire tunnel construction process (monitoring section 3) (in 2020)

4 结论与建议

为了能准确诠释管幕顶推、地表注浆、全断面注浆及分区开挖各阶段的地表沉降规律,依托郑州地铁3号线中州大道1号出入口暗挖隧道工程,对施工全过程地表监测数据进行系统研究,并得到以下结论。

1)本工程进行了3次地表注浆加固,为了减小地表沉降,每次注浆地表抬升量分别占地表总抬升量的22.43%、28.25%、49.32%,而每次抬升后地表回落量分别占每次抬升量的19.62%、23.03%、5.86%,且粉质黏土地层中随着注浆量的增加,地表抬升量也会增大。实际中,注浆率达到了9.37%,导致地面抬升量过大。为此,建议根据地表沉降变化趋势,适当将注浆率降至6%为宜。

2)左侧、右侧、拱顶左侧、拱顶右侧管幕顶推过程中导致地表过大沉降,其影响范围已达到3.3倍隧道跨度,并且地层损失率超出3%。分析认为,管幕顶推是导致地表沉降过大的主要原因,因此,设计时应重点对其进行优化分析,同时应在管幕顶推过程中及时在锁扣处注浆,必要时进行地表跟踪注浆。

3)全断面注浆导致地表过大隆起,其影响从隧道轴线向两侧扩展到1.6倍隧道跨度范围。上下断面注浆率达到了7.80%和1.83%。为此,建议此类工程中上半断面注浆率应根据地表沉降变化趋势在本工程注浆率的基础上适当下调,下半断面注浆率可以采用本工程建议值。

4)导洞①—④开挖所导致的地表沉降增幅分别占隧道贯通后地表累计沉降量的13.33%、11.06%、18.71%、35.97%。分析认为各导洞开挖间隔应该保持在1倍隧道净高以上。

5)从管幕顶推开始到二次衬砌施工结束,6个阶段地表沉降增幅分别占最终累计沉降量的51.93%、-130.62%、6.37%、27.85%、7.28%、1.62%,进一步说明管幕顶推和注浆加固不当会导致地表变形过大。为此,实际工程中应对管幕顶推和注浆加固的施工过程进行动态管控。