铁路隧道衬砌施工工装工艺及信息化技术试验研究

肖广智, 皮 圣

(川藏铁路有限公司, 四川 成都 610043)

0 引言

截至2021年底,中国铁路营业里程突破15万 km,其中投入运营的铁路隧道17 532座,长21 055 km[1];但运营铁路隧道工程存在质量缺陷突显问题,尤其是衬砌拱顶脱空、施工缝压溃等缺陷[2-4],约占隧道混凝土质量缺陷的58.5%。据2017年调研数据统计,有约90%的隧道施工缝存在裂缝、脱空、不密实和渗漏水等现象[5-6]。

2015年11月,国铁集团结合京沈客专开展《铁路隧道衬砌缺陷防治成套技术研究》课题,重点解决隧道拱顶空洞、厚度不足问题,研究衬砌混凝土浇筑方式按仰拱、边墙、拱顶部位划分,拱顶混凝土采用多孔多次浇筑带模注浆,边墙采用滑槽逐窗分层浇筑,仰拱采用轻便曲腹模+端模+仰拱与填充分层浇筑。针对隧道衬砌成套技术开展诸多创新,较以往传统施工方法有较大改观,但质量缺陷问题仍未得到彻底解决。采用带模注浆[7-9]存在以下问题: 1)专用设备注浆压力需达到0.3~0.5 MPa,容易对原已浇筑混凝土产生内部结构破坏; 2)基于3垂直孔方式浇筑混凝土拱顶形成的脱空问题,采用4个带模注浆孔弥补,空洞具有不确定性,且存在盲区; 3)带模注浆实施后,检测发现拱部仍存在较多空洞和不密实缺陷现象,需通过后续回填注浆解决; 4)带模注浆工序操作对人员和设备要求相对较高。

王百泉[10]结合台车功能设计和传统施工工艺,引进信息化技术对台车衬砌浇筑性能进行监测。杨君华[11]从自动布料带压浇筑、振捣、施工缝搭接、拱顶防脱空控制等方面进行简要说明。林春刚[12]为提升拱墙衬砌实体质量,对自动布料、自动振捣及信息化控制进行研究。以上研究成果涉及施工工装工艺及信息化技术,但未就减少和消除衬砌缺陷形成成套革新工艺技术。

为进一步减少和消除衬砌缺陷影响,以在建张吉怀铁路吉首隧道项目为例,通过研发试验铁路隧道衬砌混凝土分舱自动浇筑、混凝土自动振捣、透明堵头板、斜孔浇筑、端头零搭接、加强型中埋式止水带工装工艺,采用信息化技术实现衬砌浇筑全过程自动化控制,形成隧道衬砌台车工装工艺及信息化成套技术成果。

1 铁路隧道衬砌缺陷主要类型及原因分析

铁路隧道衬砌缺陷主要类型包含施工缝空鼓掉块、衬砌背后脱空或厚度不足、衬砌开裂渗漏水等,各类型缺陷形成的原因如下。

1.1 施工缝空鼓掉块

衬砌施工缝产生空鼓掉块主要是由中埋式止水带偏位切割混凝土、台车支立顶裂压溃混凝土、施工缝处漏浆造成的。

1)中埋式止水带安装工艺不到位。止水带固定不牢,埋设位置距混凝土表面过浅,止水带横向刚度不足,混凝土在浇筑过程中挤压造成止水带偏位,特别是隧道拱部止水带自重造成下坠,偏移至混凝土表面。

2)台车支立顶升控制不到位。按混凝土强度为8 MPa以上的验收标准,台车支立时混凝土强度不高,又没有采取有效的顶升控制措施,台车模板上顶过紧(担心发生漏浆),顶裂已完成施作混凝土,造成施工缝边缘混凝土开裂。

3)施工缝处漏浆。由于台车变形、台车支立不密贴,施工缝处错台,混凝土漏浆、离析,导致混凝土粗骨料集中产生蜂窝麻面、粗骨料裸露、混凝土酥松、毛刺飞边等,造成开裂掉块。

1.2 衬砌背后脱空或厚度不足

通过加强施工过程控制和注浆回填,目前衬砌背后脱空、厚度不足等问题得到了很大改善。但在检查调研过程中,仍发现个别隧道存在脱空和衬砌厚度不足等问题,尤其在拱顶、施工缝处混凝土浇筑不饱满,脱空问题比较集中。

1.3 衬砌开裂渗漏水

因衬砌拆模时间过早、养护不到位,造成衬砌表面裂纹;衬砌仰拱、填充、二次衬砌未落实对缝施工,因变形沉降收缩等造成衬砌开裂;富水地段因衬砌开裂进一步引发衬砌渗漏水缺陷。

针对铁路隧道衬砌缺陷隐射的衬砌施工工装工艺上存在的不足,结合张吉怀铁路吉首隧道开展新型智能衬砌台车工装工艺及信息化技术试验研究。

2 隧道衬砌施工工装工艺试验

2.1 便捷输送布料系统试验

2.1.1 设计方案

自动布料装置将泵车内混凝土有序浇筑至拱墙区域,其具备以下功能: 分层逐窗浇筑,顶层主料斗实现两侧对称分流,布料清洗系统设置废料回收装置。 通过主管路旋转对接各分支管,满足Q/CR 9604—2015《高速铁路隧道工程施工技术规程》[13]混凝土浇筑最大自由落差不超过2 m、台车前后混凝土高度差不超过0.6 m、左右混凝土高度差不超过0.5 m的要求。自动布料系统示意如图1所示。

图1 自动布料系统示意图Fig. 1 Schematic of automatic distribution system

2.1.2 现场应用效果

衬砌台车自动布料系统操作简单,通过液压驱动主管路自由伸缩、旋转对接分支管路,不存在多次接换管,浇筑间歇时间短;降低了工人劳动强度,提高了施工效率。图2为主管路对接实物图。

图2 主管路对接实物图Fig. 2 Photograph of main pipeline connection

2.2 衬砌堵头工装试验

衬砌堵头板需处理好中埋式止水带放置和内外环向筋外露问题。以往通常采用条形木板沿环向封堵,但工作量较大(铺设1圈需4人8 h的工作量)、撤模麻烦,且木板利用率低,尤其钢筋处不易密封,存在漏浆现象。

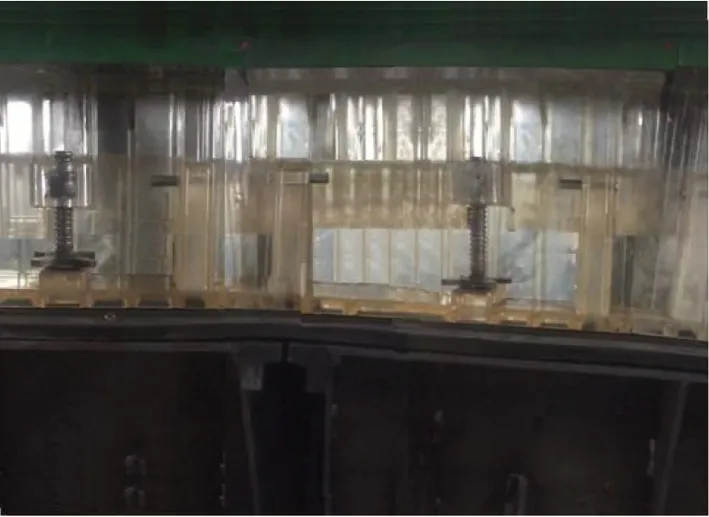

基于此,现场研发试验了6类堵头模板: 橡胶气压端头板、复合橡胶升降堵头板、复合橡胶合页式螺杆伸缩堵头板、CHY系列复合橡胶立杆伸缩堵头板、CHY系列高分子复合挡板、高分子透明堵头板。通过试验验证,高分子透明堵头板效果较好。二次衬砌浇筑时,操作人员可在堵头板外实时观察混凝土浇筑进度,防止欠灌或避免高压爆模。高分子透明堵头板现场应用见图3。

图3 高分子透明堵头板Fig. 3 Polymer transparent plug plate

2.3 斜孔浇筑新方法试验

2.3.1 工艺原理

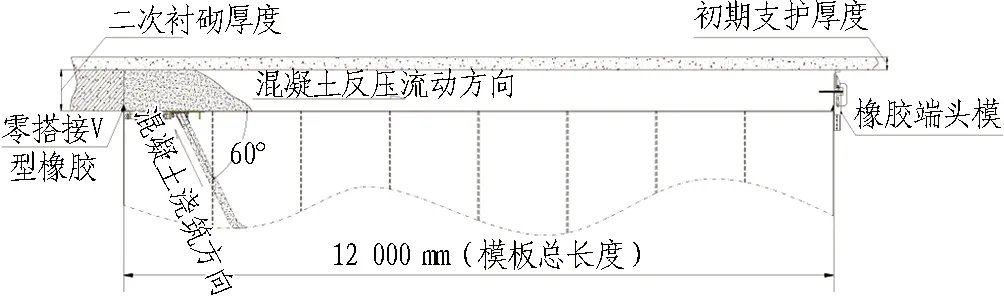

目前铁路隧道衬砌混凝土空洞主要集中在2组衬砌端头搭接处,结合衬砌台车工装研发以及中高流动性混凝土研究成果,将拱顶浇筑管口由垂直状态改为斜孔60°浇筑孔,减少拱顶混凝土流动摩阻和黏聚性,采用单斜孔一次浇筑完成12 m衬砌,斜孔距衬砌端头板0.75~2.00 m。通过靠近已衬砌端的模板台车拱顶预留浇筑斜孔,利用混凝土流动性和带压浇筑使混凝土反向回流充填。斜向混凝土浇筑口原理见图4。

图4 斜向混凝土浇筑口原理图Fig. 4 Schematic of inclined concrete pouring mouth

2.3.2 工艺优点

1)混凝土浇筑口斜向连接,可以保证混凝土的流向,使其先到达模板端头。

2)浇筑口距模板端头距离较短,可保证混凝土快速将模板端头填满,尽快开始反向排空。

3)反向排空的过程是排出模板内空气的过程,也是新混凝土对之前入模混凝土进行挤压密实的过程。

2.3.3 试验效果

通过现场试验应用,统计分析了10组拱墙混凝土浇筑时间、3D激光扫描量、拌合量等参数。浇筑完成180~200 m3,该衬砌台车浇筑耗时8~10 h,相比普通衬砌台车节省4~5 h;浇筑混凝土实际值与理论计算值量差为±3 m3,相比普通衬砌台车浇筑量差±6 m3,浇筑饱满度提升100%。

2.4 端头零搭接装置试验

第1代搭接模板一般选择台车钢模板硬搭接,搭接宽度一般为15 cm,搭接面板厚度为10 mm。此种搭接方式为达到密封要求,一般需增大台车模板的压紧力,这样极易导致压溃施工缝处混凝土,同时易产生搭接错台。第2代搭接模板结构汲取传统钢模板硬搭接经验,利用橡胶柔性搭接;橡胶宽15 cm、厚3 cm,抗压强度不小于5 MPa,通过螺栓将橡胶固定在刚性支撑座上;该结构在一定程度上改善了搭接压溃施工缝处混凝土现象,但仍然无法彻底解决因搭接缝受力过大产生的混凝土裂缝、掉块及搭接错台现象。

通过总结分析现状,研发了“V”型槽零搭接装置。此结构核心部件为高强度“V”型橡胶条及直角三角形钢板条,设置在模板前端边缘。“V”型橡胶条尺寸为40 mm×50 mm,抗压强度不小于5 MPa,可重复使用。“V”型槽零搭接安装结构如图5所示。

图5 “V”型槽零搭接安装结构示意图Fig. 5 Schematic of zero overlap structure of V-shaped groove

该结构消除了施工缝强度薄弱区域和搭接混凝土裂缝、掉块、错台等质量缺陷,保证了搭接端密封效果,杜绝了浇筑混凝土时端部产生的漏浆现象。

2.5 加强型中埋式止水带工艺试验

针对以往中埋式止水带刚度不够造成的偏移下垂问题,二次衬砌采用加强型中埋式橡胶止水带(见图6)。该止水带增加了侧向刚度,安装时无需传统定位筋固定。与传统止水带相比,现场操作方便、工效得到提升,防止混凝土浇筑时挤压变形的止水带切割二次衬砌形成质量缺陷。从现场二次衬砌端头敲击检查结果来看,应用效果良好且未发生空响异常。

图6 加强型中埋式止水带Fig. 6 Middle buried waterstop tie

3 隧道衬砌施工信息化技术试验研究

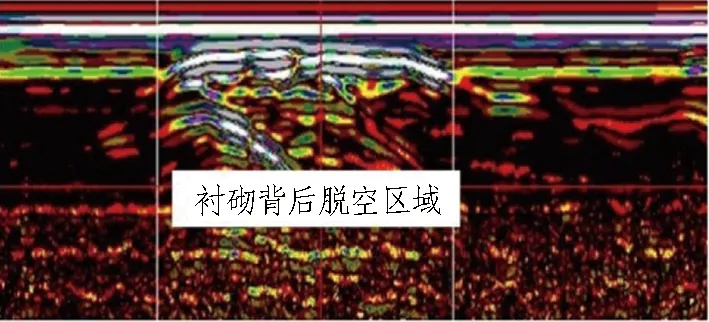

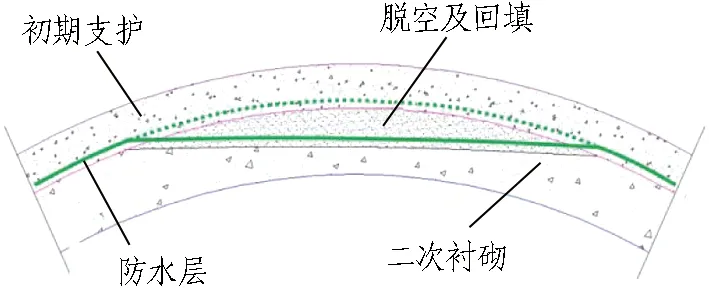

目前,地质雷达扫描可以探测衬砌背后脱空(见图7),但只能在混凝土脱模并达到一定龄期后开展探测,属缺陷被动检测。发现空洞后只能进行回填注浆,若处理工艺控制不到位可能破坏防水层,造成防排水系统堵塞,且存在“两层皮”现象,难以实现结构补强。拱顶脱空回填注浆如图8所示。基于以上实际,现场研发了新型智能衬砌台车,确保混凝土一次浇筑饱满和密实。

图7 衬砌脱空区域Fig. 7 Void area of lining

图8 拱顶脱空回填注浆示意图Fig. 8 Schematic of backfill grouting for crown void

3.1 混凝土浇筑监测试验

3.1.1 监测项目与测点布设

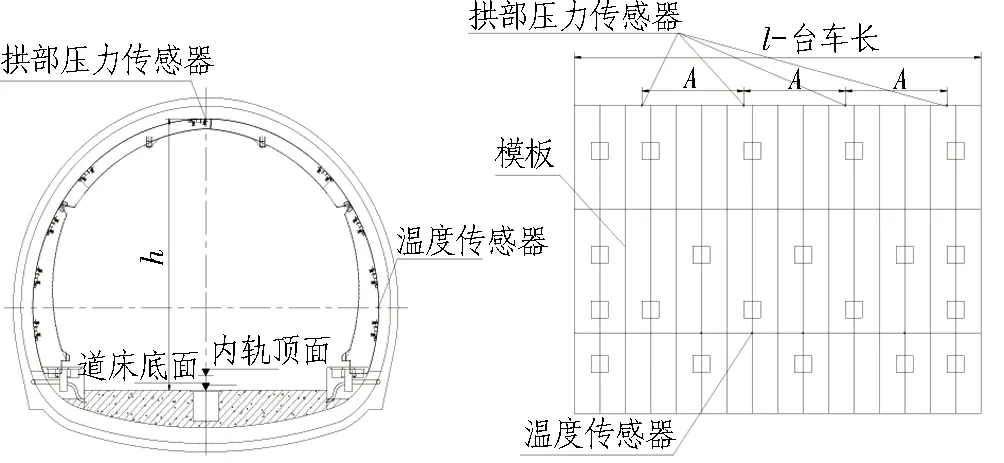

新型智能衬砌台车信息系统共布设15个传感器。其中,拱顶正中沿纵向布设4个压力传感器,边墙沿纵向左右两侧各布设3个传感器(共计6个);边墙布设1个温度传感器;拱腰布设4个传感器。拱顶压力传感器和边墙温度传感器布置如图9所示。通过压力传导,可实现衬砌浇筑全过程监测,避免衬砌拱顶脱空情况。

(a) 横断面 (b) 纵断面图9 拱顶压力传感器和边墙温度传感器布置示意图Fig. 9 Layout of crown pressure sensors and sidewall temperature sensors

3.1.2 混凝土浇筑压力监测与施工控制

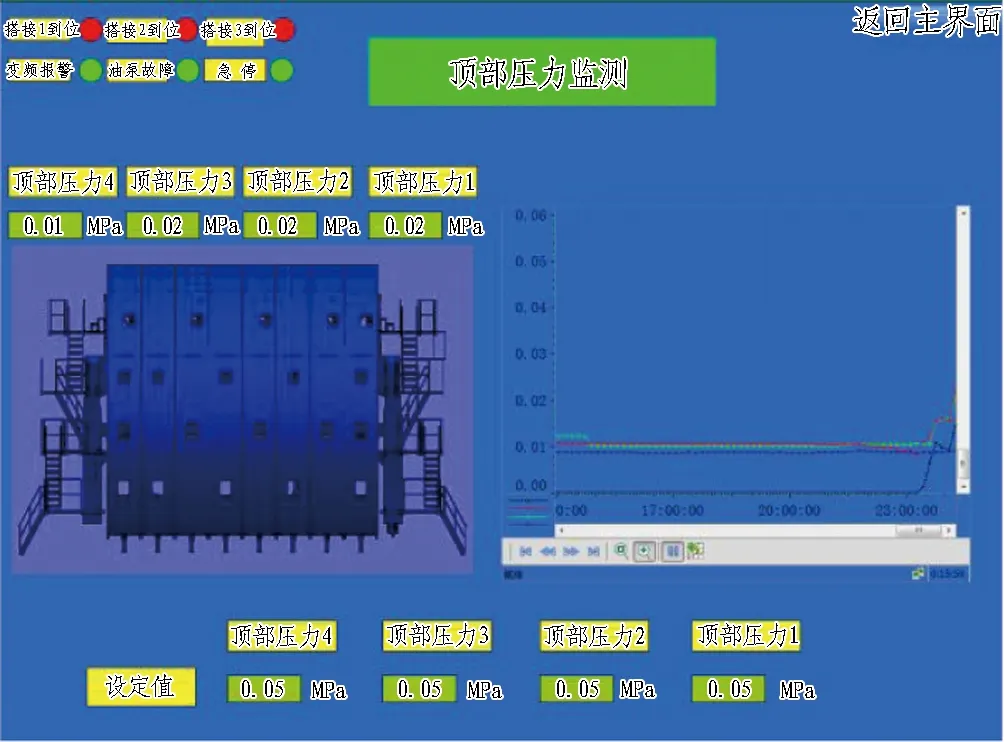

新型智能衬砌台车共计试验21组衬砌,每组长12 m,2018年10月—2019年2月共计浇筑252 m。试验数据显示,拱部压力值为0.01~0.06 MPa。压力值初期为0 MPa,随着混凝土浇筑量增加而增大;当压力值达到0.03 MPa时,压力值增加不明显且趋于稳定;当压力峰值达到0.06 MPa时,压力值随时间增加而减小;当混凝土达到初凝时间,压力值恢复至0 MPa。

混凝土浇筑至封顶时,应从斜孔浇筑拱部混凝土,连续、匀速、均衡地浇筑,减少对模板的冲击,浇筑速度控制在20 m3/h左右。当剩余浇筑方量接近3D扫描预计方量1~3 m3时,将泵送速度降低至正常速度的50%左右,按“连续、低压、慢灌”的原则进行浇筑。在混凝土浇筑即将结束时,拱部压力(控制在0.03 MPa)稳压3~5 min,确保混凝土达到密实状态。当拱部传感器指示灯变为同一颜色,表明拱顶混凝土已处于饱满状态,判定浇筑结束。混凝土浇筑状况监测见图10。

图10 浇筑状况监测示意图Fig. 10 Interface of pouring condition monitoring

3.2 自动监测及快速信息评估系统试验

通过布设传感器,对混凝土浇筑、布料、振捣、台车接触压力、搭接监测、拱顶防脱空等进行自动监测,快速信息评估是对各项参数性能是否达标进行判定。通过数据信息指导拱墙衬砌施工,保障拱墙衬砌施工质量的提升。

3.2.1 浇筑状况信息评估

浇筑状况评估通过拱腰处液位导电原理实现混凝土浇筑进度的监控显示,见图11。在台车中部环向均匀布置16个液位传感器,当混凝土浇筑至液位传感器位置时,实现导电输出信号、智能系统接收信号,为混凝土分舱分层浇筑换管时机提供依据。

图11 浇筑状况信息评估Fig. 11 Pouring condition information evaluation

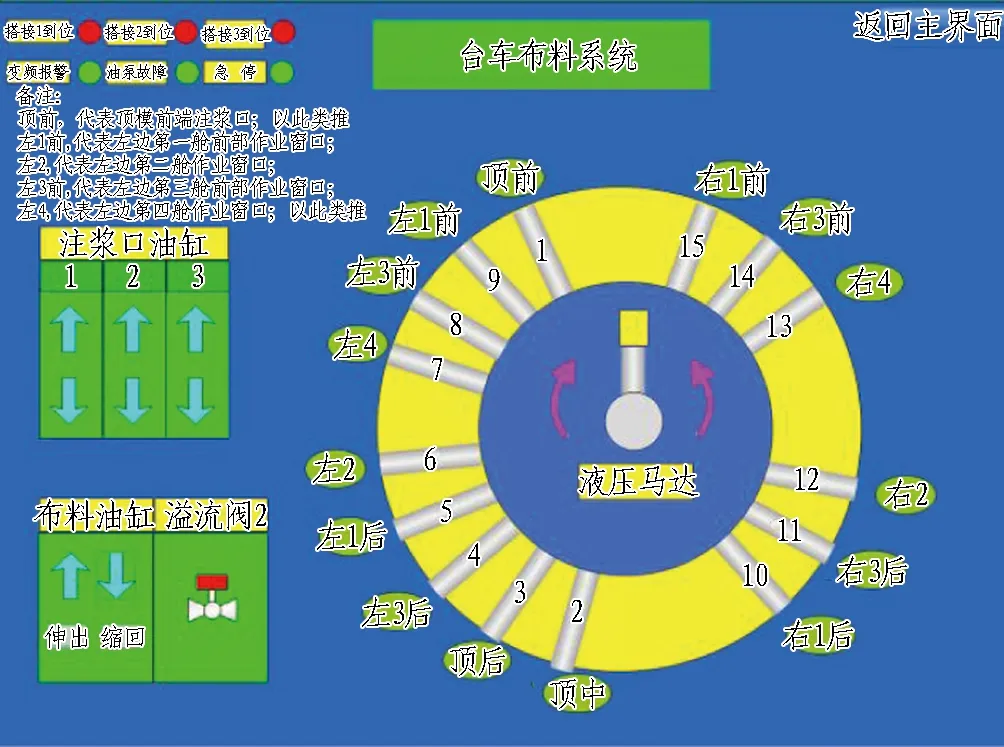

3.2.2 布料系统信息评估

布料系统信息评估(见图12)根据浇筑状况控制布料机浇筑位置,主管路可360°旋转自动布料,分配给15路分管进料浇筑。

图12 布料系统信息评估Fig. 12 Distribution system information evaluation

3.2.3 振捣系统信息评估

衬砌台车拱部设置4排共24台气动式振动器,将常规的平板式改为垂直振动,通过高压风进入振捣气缸,实现活塞式高频振捣;根据振捣工艺设置每台振捣器的振捣时间,实现自动启停。振捣系统信息评估见图13。

图13 振捣系统信息评估Fig. 13 Vibrating system information evaluation

3.2.4 拱部压力信息评估

拱部压力信息评估利用安装在拱顶的4个压力传感器反馈信息,见图14。当混凝土浇筑到压力传感器位置时,系统实时显示拱顶混凝土压力值;当压力值大于系统设置值时系统报警,表明混凝土浇筑到位。

图14 拱部压力信息评估Fig. 14 Arch pressure information evaluation

3.2.5 搭接监测信息评估

搭接监测通过光电位移传感器信息反馈进行评估(见图15)。当台车面板定位距混凝土面约2 cm时,台车报警,防止搭接压力过大压溃混凝土。

图15 搭接监测信息评估Fig. 15 Lap monitoring information evaluation

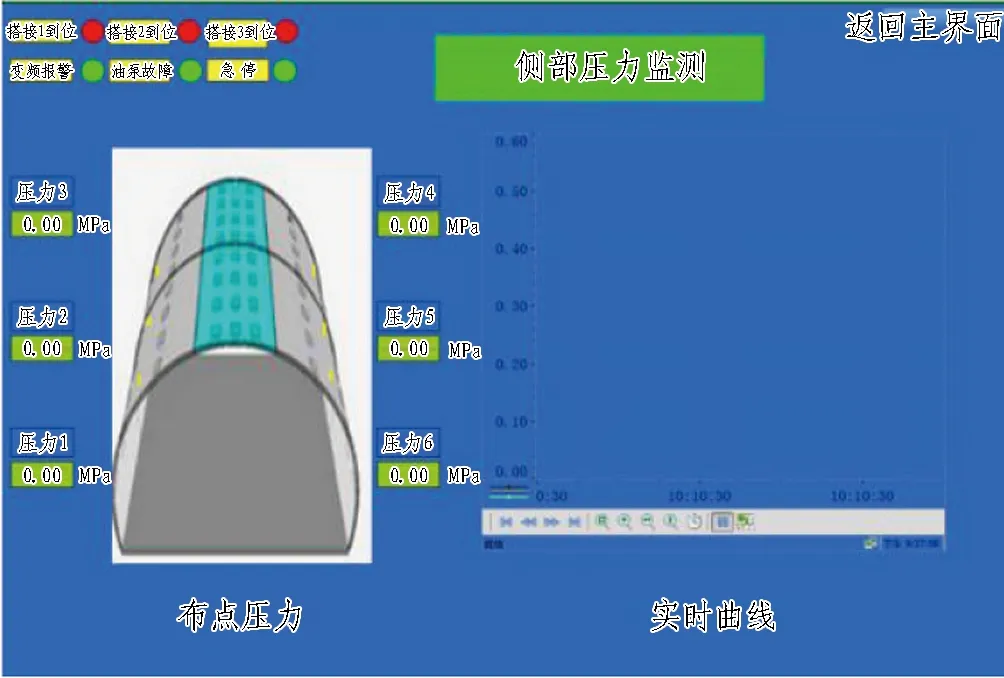

3.2.6 侧部压力信息评估

侧部压力信息评估利用安装在衬砌台车两侧各3个压力传感器信息反馈,见图16。当混凝土浇筑至压力传感器位置时,压力传感器输出信号对浇筑侧部压力进行评估。

图16 侧部压力信息评估Fig. 16 Side pressure information evaluation

3.2.7 拱顶防脱空信息评估

拱顶防脱空信息评估主要利用安装在土工布与防水板之间的分布式压密传感带。当防水板因混凝土挤压与土工布及初期支护密贴时,传感器将信号输送至信息控制系统,提示台车拱顶此处混凝土浇筑完成。

3.2.8 数据报表信息评估

衬砌台车数据报表信息每间隔10 min采集1组浇筑量、温度、压力等数据形成报表,以供查询和存储。

4 新型智能衬砌台车应用效果评价

通过开展隧道衬砌施工工装工艺及信息化技术试验研究,并在张吉怀铁路吉首隧道开展现场试验应用。通过对比普通衬砌台车、无骨架衬砌台车、新型智能衬砌台车等3种台车,对施作的二次衬砌质量、强度等进行效果评价。

4.1 二次衬砌质量检测对比

通过对二次衬砌混凝土进行雷达扫描,将缺陷按厚度不足、脱空、不密实进行统计,如表1所示。相比普通衬砌台车,采用新型智能衬砌台车每250 m检测长度的缺陷数量(处)由31处减少至4处。

表1 二次衬砌缺陷统计表Table 1 Statistics of secondary lining defects

4.2 二次衬砌混凝土抗压强度检测对比

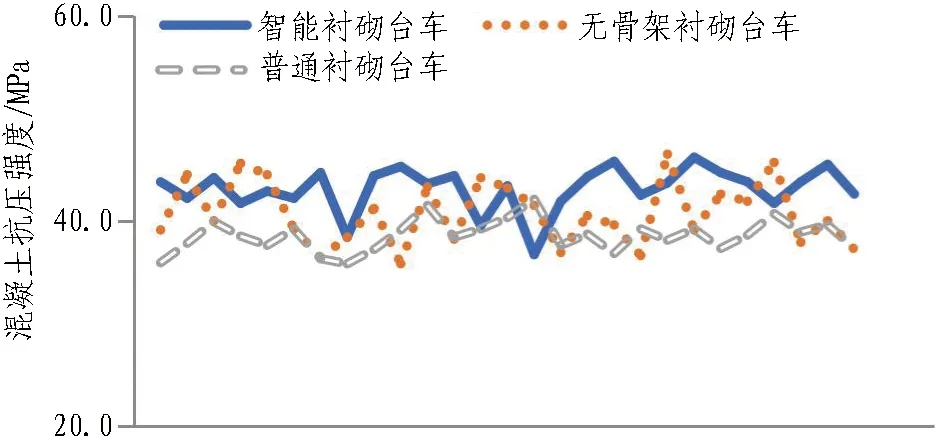

二次衬砌混凝土强度方面,无骨架衬砌台车施作的C35混凝土抗压强度平均值为40.7 MPa,普通衬砌台车施作的C35混凝土抗压强度平均值为38.5 MPa,智能衬砌台车施作的C35混凝土抗压强度平均值为43.1 MPa,较普通衬砌台车混凝土强度提升12%。二次衬砌混凝土抗压强度曲线如图17所示。

图17 二次衬砌混凝土抗压强度Fig. 17 Concrete compression strength of secondary lining

5 结论与建议

1)研制了集便捷输送布料系统、自动振捣系统、自动监测系统、快速信息评估系统等功能于一体的新型智能衬砌模板台车。自动布料与振捣系统相结合,节省了工人劳动强度,提高了衬砌密实度与强度;通过浇筑压力、浇筑方量控制,提高了混凝土饱满度;衬砌相关技术参数监测与采集在衬砌模板台车上的应用,提高了模板台车的智能化与信息化。

2)建立了拱墙衬砌施工工艺和施工方法,提出了拱顶斜孔浇筑、分层自动浇筑、气动式自动振捣、端头零搭接装置、加强筋中埋式橡胶止水带、高分子透明堵头板等先进施工工艺及工法。通过在隧道内开展现场试验和第三方检测验证,二次衬砌混凝土在拱顶脱空、密实度、强度、表面裂纹等质量控制方面均有明显改善。

3)结合既有研究成果,建议进一步研究拱顶带压浇筑施工工艺,开展混凝土表观质量控制施工技术,以及高原山区铁路混凝土滞后开裂控制技术研究。