火力发电厂锅炉燃煤的节能对策研究

游骏杰,何自立

(浙江城建煤气热电设计院股份有限公司,浙江 杭州 310030)

火力发电厂是我国电力资源产生的重要单位,其承担将热能转变为电能的责任,通过燃烧煤炭获得电力资源。煤炭属于不可再生资源,为契合我国资源友好型社会构建理念,火力发电厂锅炉燃煤应提升节能水平,如此才可在提升燃料利用率基础上,降低污染物排放,充分对接节能减排目标。因此,研究火力发电厂锅炉燃煤的节能对策十分必要。

1 火力发电厂锅炉燃煤节能的现实价值

火力发电厂通过燃煤提供电能,燃料为煤炭,其属于化石能源,燃烧中会产生多种有害氧化物,例如:二氧化硫、二氧化氮、一氧化氮等。此类有害物质直接排放于空气中会带来大气污染问题,这与我国目前所提出的资源友好型社会构建理念不符。通过设计火力发电厂锅炉燃煤节能路径可确保煤炭完全燃烧,提升利用率,并且在锅炉系统中加入处理污染物装置可维持良好大气环境,契合节能减排要求。

2 火力发电厂锅炉燃煤节能的对策

2.1 升级设备

表1 低温省煤器结构参数

2.1.1 使用低温省煤器。使用低温省煤器前需要开展设计工作,计算结构参数。通过查阅资料以及结合实践案例,发现省煤器的管子直径处于Φ28~Φ42的范围内,无缝钢管的直径多为Φ32、Φ38,厚度设置为4 mm。利用错列水平布置的办法,提高紧凑度,选用H型翅片,能够提高耐磨度,长时间使用可抗积灰、拓展受热面,保障安全性能[1]。对比不同厚度的翅片,最终选择2 mm厚的翅片,同时将纵向节距、横向节距和H翅片节距设定为92 mm、115 mm、18 mm,借助横纵向分布方式,为支撑结构安放提供空间。文中所设计的低温省煤器换热面积为:7 769.00 m2,横纵排数分别为40和10。经过计算得出表1所示结构参数。

(1)

(2)

式(1)、(2)中,Z2、Z1、σ2、σ1、L3和L1分别表示纵向排数、横向排数、纵向节距、横向节距、烟道纵向长度和横向高度,借助公式可得出纵向长度和横向高度[2]。

H1={(L1-0.005×2)×[L2-(0.276+0.05×(n-2))×2]

×2×Z2}×N

(3)

(4)

(5)

式(3)、(4)、(5)中,n、δ′、δ、d、H、H2、H1分别表示管头数、基管厚度、翅片厚度、基管外径、换热面积、凝结水流通面积和烟气流通面积[3]。经过计算,可得到表2所示结果。

根据表2计算结果可设计低温省煤器,从而将其应用于锅炉系统中,节约煤炭资源,达到节能目标[4]。

2.1.2 使用循环流化床锅炉。循环流化床锅炉主要由安全附件、炉墙、构架、平台扶梯、燃烧系统、空气预热器、省煤器、过热器、水冷系统、分离器和锅筒组成,多种结构共同作用,可在煤粉燃烧时产生高温烟气,加热水冷壁中的冷水,使其转变为高温蒸汽,以此达到节能的目的。为保证循环流化床锅炉可发挥作用,应当从以下几个方面予以设计。

表2 结构参数计算结果

首先,要在旋风分离器内管外壁增加螺旋翼片,形成如图1所示结构[5]。通过实验研究发现,保证轴向型分离管结构稳定发挥作用需根据旋流式分离装置工作原理,利用增加气体旋转圈数的办法,使得含固体气体停留时间足够长,以此保障分离效率的提高。借助增设螺旋翼片的办法,降低压力降偏大问题发生的可能性,精简连接安装过程,防止出现串联多台分离器影响其他设备正常运行的情况。

图1 气体排出管外螺旋翼片结构示意

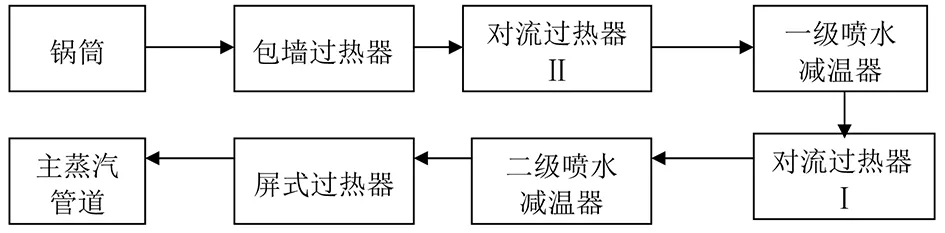

其次,要控制过热器造价,优化系统结构。过热器采用逆流布置的形式,所使用的金属材料造价过高,需要在优化过热器布置方案的基础上,选用较为合理的基础材料。本文所布置的方案如图2所示,煤炭蒸汽依次经过锅筒、包墙过热器、对流过热器、喷水减温器和屏式过热器,屏式过热器、对流过热器Ⅰ上下部和对流过热器Ⅱ的材料分别为:SA213-TP304H或者SA213-T91、12Cr1MoVR和15CrMoR、20。利用此种布置形式缩减连接管道数量,保障压力降水平。并且减少受热面,使其更为适合尾部烟道的设置需要。经过计算按照图2所示连接方式作用于系统中相较传统方案能够降低造价约6%,适合在节能锅炉燃煤体系中发挥价值[6]。

图2 过热器布置方案示意

最后,要保证省煤器效率。省煤器加入的目的是提升热量吸收程度,为满足此要求需采取降低漏风、清除积灰和拓展传热面积的办法。合理安装灰斗,避免出现漏风问题,并采取定期清灰和吹灰方案,将省煤器积灰清理干净,以此控制露点温度。除此以外,要保证烟气与省煤器间实现热交换,使用蛇形管加大传热面积,提高省煤器工作效能。

2.2 优化现有设备

2.2.1 优化锅炉燃烧。优化锅炉燃烧契合我国锅炉运行安全性要求,通过多种措施并举,确保低负荷稳燃,保证所排放NOx的符合规范要求。结合目前我国火力发电厂燃煤情况来看,存在着煤种质量不达标和变化大的问题,热力试验、变负荷运行和设备改造间隔长等多方面因素造成燃烧不到位,因此为达到高效运行水平,要从以下几个方面入手:①开展风煤配比试验。联合技术人员开展配比试验,形成控制曲线和运行参数曲线,基于曲线信息数据寻找最优方案,并通过多次试验,适当调整风煤配比,满足不同要求。②改造燃烧设备。燃烧器优化是锅炉系统改造的重点项目,要求技术人员结合理论研究成果对燃烧器加以改造,突破煤种和制粉系统限制。检测燃烧重要参数,例如,测量风煤、锅炉排放物和炉膛火焰,分析检测结果,提出完善意见[7]。实时检测并生成火焰图像、飞灰含碳量、煤质分析表、煤粉浓度细度表、烟气含氧量和一次风量结果,动态考量各参数值和变化规律,按照经济效益产出要求改造燃烧设备。③加入智能化控制系统。锅炉燃烧过程具备复杂化和多变性的特征,依照传统办法难以有效控制燃烧过程,因此在智能技术的支持下,优化锅炉燃烧过程可运用多目标控制技术路径,引入支持向量机和神经网络技术,针对非线性对象和多变量开展建模工作,根据预测控制技术和智能寻优算法强化闭环管控水平。建立排放模型,运用预测控制技术精准管控空冷风机和喷氮量,选取机组历史运行数据和性能试验数据作为样本,同时应用在线测量技术测定煤质,由此得出预测高温受热面金属壁温度和污染物排放数学模型。笔者使用最小二乘法,以660 MW亚临界四角切圆锅炉为例。在分析影响飞灰含碳量和排放量要素基础上,将炉膛出口氧量、炉膛出口温度、锅炉负荷、SOFA风门开度、燃尽风门开度、每层二次风门开度、每台磨煤机的给煤率及一次风量和煤质信息作为特性模型输入参数,借助DCS历史数据库选取20 035组数据(代表连续运行15 d的基础数据信息)。剔除不稳定工况数据,最终筛选出符合条件的1 170组数据。利用ANFIS和BP神经网络构建飞灰含碳量和排放模型,对比以上模型与使用最小二乘法所设置模型预测精度的差异,说明运用最小二乘法构建模型更为精准,由此得出喷氨量、减温水、氧量、风压、风量等参数的最佳控制办法[8]。

2.2.2 改造辅机。鼓风机和引风机是火力发电厂锅炉的重要辅机,利用变速技术,优化工作参数。通过调节锅炉负荷,加大鼓引风量,使得主机处于稳定运行状态。此种方式更为适合应用于中小型锅炉中,能够降低耗电量,防止出现燃煤过量问题,满足节能降耗需要。

2.2.3 强化运维管理。①要定期开展吹灰工作。经过实地调研,发现锅炉受热面积灰和结渣是排烟温度上升的关键要素,当存在沉积物,会降低介质导热系数,抑制热传导作业,使得由积灰引起的附加热阻占比较大,不利于锅炉正常运行。结合资料数据可知,当积灰厚度增加1 mm时,传热值会相应降低29%,并且当积灰厚度达到3 mm时,传热值降低大约45%。因此要采取及时清灰的办法,设计定期清理计划。开展清灰检查工作,就没能及时清灰人员的行为计入考核,适当给予惩罚。②要使用高品质材料。锅炉热效率与蒸汽和软化除氧水水质间存在密切联系,为保证热效率提升,应当设计水处理程序,将用水中的杂质和溶解氧予以处理,避免在高温环境下盐类和溶解氧转变为水垢,增大锅炉爆炸概率。除此以外,要合理选择煤料,结合市场调研结果,选定供应商。③要做好查漏、堵漏工作。炉膛和烟道漏风会降低传热温差和烟气温度,导致设备吸热量锐减,促使排烟温度骤增,不符合节能要求。因此,要做好查漏和堵漏工作,检查是否存在漏风问题,一旦发现漏眼及时封堵。使用密封性优良的孔结构与门结构,置于炉顶和炉底封锁槽上。使用完毕后,将看火孔和看火门关紧,降低排烟温度。

2.3 引入降耗设备

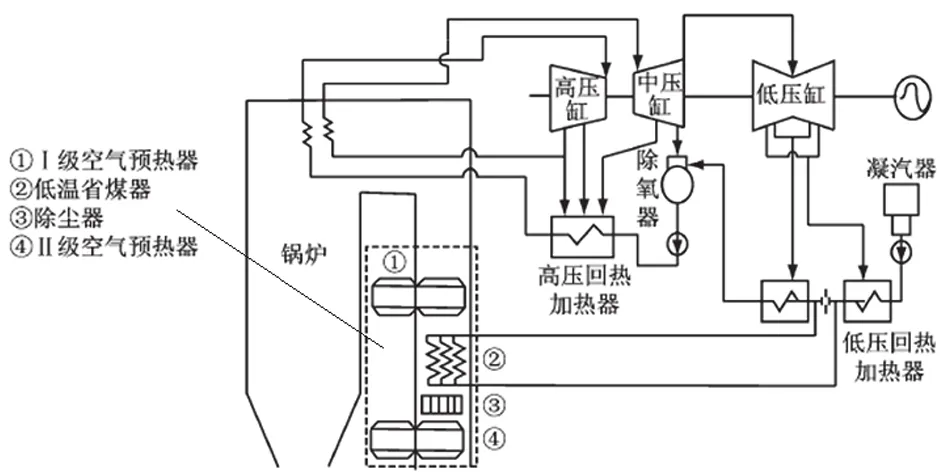

设计余热利用装置,其尾部受热面布置细节见图3。根据图3可以看出,在此结构中包含空气预热器、低温省煤器、除尘器、低压缸、中压缸、高压缸、高低压回热加热器和凝汽器,多个设备共同作业可提升余热利用率。尾部受热面系统中空气预热器出口烟气若直接与大气接触,将损失大量热能。经过测量,锅炉排烟温度处于120 ℃~140 ℃的范围内,说明温度较高,直接排放难以充分利用热能,增加能耗。通过设计余热利用系统,将所产生的热量用于冷凝水加热,并完成在汽轮机内做功任务。借助此种形式,在保持主蒸汽热量不变的前提下,增大总输出功率,提高系统运行效能。

结合大量国内外案例来看,德国使用余热利用系统将排烟温度降低60 ℃,国内使用余热利用系统将温度降低85 ℃,都展现出余热利用的巨大可能性。我国目前所使用的余热系统受到烟气腐蚀和入口温度限制,造成效率提升水平难以大幅提升的现实问题[9]。为解决这一问题,本文提出优化方案:设置两组空气预热装置,分别进行编号,低温省煤器收集Ⅰ级空气预热器排放烟气,此部分热量作用于凝结水加热作业中。随后低温省煤器继续与Ⅱ级空气预热器联合,形成串联结构,实现烟气在两级空气预热装置流动的目标。Ⅱ级空气预热器首先接收空气,将其加热到预设温度后排放至Ⅰ级空气预热器中,整个过程均能对空气进行加热。布置空气-烟气分级系统,将温度较高处加设低温省煤器,区别于传统设置蒸汽抽气的形式,可大幅吸收尾部烟气热量,强化节能效果[10]。

为保障节能效益充分凸显,应当结合进出口烟气参数变化量,将加热装置串联在系统中,充分利用不同级别给水或者凝结水。回热系统、预热器参数和低温省煤器参数间具备耦合关系,需要在确定最佳热力学参数的基础上,分析参数变化特点,说明受热面变化规律,优化热力学参数。

图3 余热利用电站尾部受热面布置示意

3 结束语

火力发电厂锅炉系统运行质量与煤炭资源利用率息息相关,为满足国家所提出的节能降耗要求,应当强化管理工作,做好培训工作,从锅炉燃煤系统优化角度给出提升资源利用率和降低能耗的具体办法,在提高技术水平基础上,刺激创新行为产出。