不同套管扶正器优选及安放组合研究

徐 星,徐明会,王晓强,李建业,尚 斌,郭 钱

(中国石化石油工程技术研究院 德州大陆架石油工程技术有限公司,山东 德州 253005)

套管扶正器是安装在套管柱上使套管柱在井眼内居中的装置,具有结构简单、使用方便、使用寿命长、成本低的特点。套管扶正器的主要作用:

1) 减少套管偏心度,提高固井顶替效率,有效防止水泥浆窜槽,保证固井质量,从而达到良好的封固效果。

2) 套管扶正器对套管的支撑使套管与井壁的接触面积减小,从而减少了套管与井壁之问的摩擦力,有利于套管下入井内和固井注水泥时活动套管。

3) 减少下套管中套管粘卡,降低下套管风险。套管扶正器使套管居中,防止紧贴井壁,即使在渗透性好的井段,套管也不容易被压差所形成的泥饼粘住而形成卡钻。

4) 套管扶正器能降低套管在井内的弯曲程度,从而在下套管之后的钻进过程中减少钻具或其它井下工具对套管的磨损,起到保护套管的作用。

套管扶正器种类繁多,现场使用时多根据经验进行选择和安放,缺少系统的理论总结和研究。随着钻井日益朝超深井、大位移井、水平井等复杂井方向发展,常规套管扶正器已难以满足井下施工的需要。因此,有必要对不同种类套管扶正器的结构特点、适用情况和优选安放进行系统分析对比,用于指导现场施工作业。

1 套管扶正器分类及特点

根据实际应用的井况和套管扶正器结构特点、制造工艺以及材质等不同,套管扶正器分为不同类型,按照石油行业标准的划分,套管扶正器通常分为弹性扶正器和刚性扶正器。

1.1 弹性扶正器分类及技术特点

弹性扶正器是应用最早、使用范围最广的一类扶正器,它制造成本较低、种类变化多样,同时具有较大变形和回复力的特点,不仅能确保套管居中度,而且对变径率较大井段具有良好通过性,降低套管下入摩擦阻力,提高套管与井壁之间环空水泥固结均匀度。根据API 10D标准,弹性扶正器的性能优劣主要通过启动力和复位力2个参数来体现,要求在获得更高复位力的同时启动力越小越好。弹性扶正器按照弓型分为单弓型、双弓型以及多弓型;按照弓片与圆箍的连接方式分为焊接式和非焊接式。此外,还包括旋流弹性扶正器、整体式弹性扶正器等特殊类型。

1) 弓型弹性扶正器。

单弓弹性扶正器具有1个大弧度的弹簧片,如图1a所示,具有较好的弹性,其扶正力与弓高成正比,弓高越高,扶正力越大,适用的井径范围就越大。双弓弹性扶正器是在单弓弹性扶正器的基础上演变而来的,它的弓片有2个弧度,如图1b所示,在中间点接触套管之前,弓片易压缩,扶正力较小,当中间点接触到套管壁之后,弹性变形减小,刚性突然增大。作为最常见的弹性扶正器类型,广泛应用于常规井固井施工,但在大位移井、水平井中使用时存在一定的局限性。

a 单弓型

b 双弓型

2) 整体弹性扶正器。

这是一种由无缝管激光切割,再使用专用的模具冲压成型的弹性扶正器,如图2所示。它无任何分离组件和焊接点,具有较强的结构应力和韧性。通常,在制造工艺中添加稀有元素硼,使得其复位力比API标准提高了约10%,同时外径设计与钻头尺寸保持一致,具有零启动力、高复位力的特点。整体式弹性扶正器在降低下套管摩阻、增强变径段通过能力、提高环空过流面积以及耐磨性方面具有突出优势,特别适用于窄间隙水平井固井施工。

图2 整体弹性扶正器结构示意

3) 旋流弹性扶正器

这是在单弓弹性扶正器的基础上发展而来,即在弓片上设计“薄叶片”,或直接将弓片设计成螺旋状,如图3所示,当水泥浆通过扶正器时,水泥浆会在环空中形成旋流场,改变水泥浆的流动状态,提高顶替效率;并且,在下套管过程中,对旋流扶正器会产生1个横向扭转分力,使扶正器转动而减小下套管阻力,同时能刮削掉过厚的泥饼。缺点是容易形成泥饼堆积,发生阻卡现象。

a 涡流型旋流弹性扶正器

b 螺旋弓型旋流弹性扶正器

1.2 刚性扶正器分类及技术特点

与弹性扶正器不同,刚性扶正器本身不发生任何弹性变形,同时其外径设计比钻头尺寸小,下入摩阻小,适合在较规则的井眼和套管内使用。但是,对于井径不规则、轨迹复杂的长段水平井,随着刚性扶正器安装数量增加,套管刚性和下入摩阻增大,导致套管下入困难,通常不能在缩颈和大肚子井段的不规则井眼中使用。刚性扶正器按照制造工艺不同分为铸造式和冲压成型式;按照结构不同可分为半刚性扶正器、螺旋刚性扶正器、滚轮或滚珠刚性扶正器等;按照材质不同可分为普通碳钢、铝合金、锌合金、树脂刚性扶正器等。

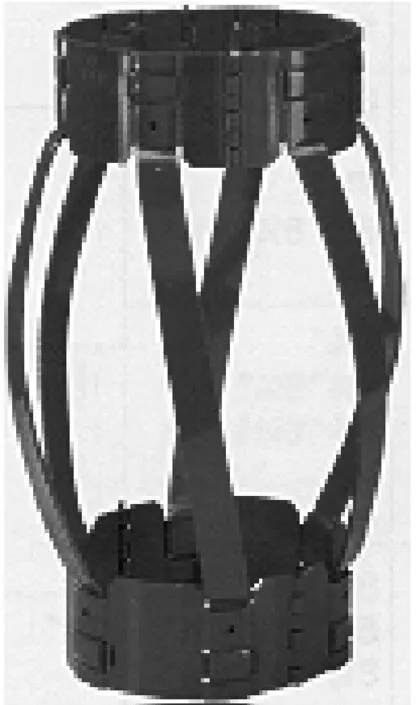

1) 半刚性扶正器。

这是在非焊接式弹性扶正器的结构上演变而来,如图4所示,设计有若干刚性的弓片以非焊接合页的方式与两端的圆箍连接,它兼有弹性扶正器和刚性扶正器的一些优点,并允许下入时旋转套管。在注水泥过程中旋转套管,可以有效提高水泥浆的顶替效率。通常适合安装在上层套管内,或尾管重叠段部分。

图4 半刚性扶正器结构示意

2) 螺旋刚性扶正器。

螺旋刚性扶正器在本体上增加了螺旋扶正肋,如图5所示,可分为左旋和右旋。扶正肋与轴线有一定的夹角,研究表明,当夹角在30°左右时可以达到最佳的性能效果。它的优点是当水泥浆通过扶正器时,能在径向产生附加速度,从而形成旋流场,提高窄间隙处水泥浆的顶替效率。铝合金和锌合金螺旋刚性扶正器通过铸造工艺加工而成,材料具有抗腐蚀和高强度性能,可以有效防止电化学腐蚀对昂贵的套管本体造成损坏。树脂螺旋扶正器采用具有低摩擦因数的树脂材料浇铸成型,特别适用于旋转尾管固井作业。冲压式螺旋刚性扶正器本体由整块钢板卷制焊接成型,然后采用专门的模具冲压出本体上的螺旋肋,能承受较高的侧向载荷,同时具有较大的过流面积。

a 铝合金螺旋刚性扶正器

b 树脂螺旋刚性扶正器

c 冲压式螺旋刚性扶正器

3) 滚轮或滚珠扶正器。

在其本体的扶正器肋上装有不同数量的滚轮或滚珠,将下套管时的滑动摩擦变为滚动摩擦,从而有效降低下套管时的摩阻,如图 6所示。当增加轴线与井眼轴线平行的滚轮设计时,可以在减小下入摩阻的同时大幅降低旋转套管时的转矩,以利于固井时旋转套管,提高固井质量。

a 降阻式滚轮扶正器

b 减扭式滚轮扶正器

c 滚珠扶正器

2 国外几种新型套管扶正器介绍

随着油气勘探开发技术的迅速发展,深井、小间隙井、水平井、大位移井等复杂井不断增多,常规套管扶正器已难以在这些复杂井中辅助套管顺利下入和实现良好的套管居中度。为了解决这些难题,一些国外公司在常规套管扶正器的基础上进行了创新,通过采用新结构、新材料、新工艺,推出了各自的新型套管扶正器。

2.1 Weatherford公司SpiralGlider刚性扶正器

Weatherford公司研发的SpiralGlider刚性扶正器特别适用于大斜度井和水平井固井,如图7所示。它设计有若干中空的螺旋肋,通过焊接的方式与两端的圆箍连接。螺旋肋两端采用斜坡过度设计,在遇到裸眼内有台阶的地方时可以顺利“爬升”通过。螺旋肋的独特外形设计确保其能承受较大的侧向力,同时当侧向力达到预先设定的强度时,中空的螺旋肋会发生屈服破损以通过卡点,从而有效减少套管发生阻卡的风险。在与旋转尾管悬挂器配合使用时,允许旋转套管,在降低循环压耗的同时产生涡流效应,提高液体流速和顶替效率。现场使用时通常安装在2个带单边倒角设计的止推环之间。

图7 SpiralGlider刚性扶正器示意

2.2 Volant公司Hydro-Form刚性扶正器

Volant公司研发的Hydro-Form刚性扶正器是针对大位移井、超长水平井等极端恶劣井况而设计。如图8所示。它采用6~8 mm厚度的优质钢板整体冲压成型,具有优异的耐磨和抗外挤性能,在下入过程中可以经受多次大幅度活动或旋转套管而不会发生破损或部件脱落。本体设计有360°均匀覆盖的螺旋肋,其完美的流线型和双肋之间的大过流间隙设计不仅可以明显减少套管下入时的摩阻和旋转扭矩,而且允许更充分的清洗井底固相并优化固井时的顶替效果。其外径为88.90~339.85 mm(3.50~13.38英寸)不等,可满足大部分井眼尺寸要求并可根据具体井况进行特殊定制。安装方式有多种选择,可以安装在2个止推环之间、套管接箍之间或止推环与套管接箍之间,也可以使用专门的安装工具固定在套管本体上任何位置。

图8 Hydro-Form刚性扶正器示意

在某大位移井下入114.3 mm(4.5英寸)尾管时,作业者使用Hydro-Form刚性扶正器顺利将尾管下入到设计位置,并大幅节省了作业时间。该大位移井斜深7 500 m,垂深3 000 m,水平段长4 500 m。前期在具有相同井身结构的邻井施工中,采用的是树脂螺旋扶正器,在最后600 m井段,下入极困难,经过反复活动和旋转才最终下到位,但在循环时发现有扶正器的破损件循环出来。作业者因此决定在随后施工的大位移井中使用Volant公司的Hydro-Form刚性扶正器,与邻井相比,下入时间节省约57%。

2.3 Downhole公司BladeRunner刚性扶正器

英国Downhole公司研发的BladeRunner刚性扶正器(如图9所示)是一种有效降低合金防腐套管下入摩阻和旋转转矩的锌合金螺旋刚性扶正器。它在设计上充分结合了Teflon材料的低摩擦因数优点,例如每条螺旋肋上均布有若干Teflon纽扣,在扶正器内壁上下设计有Teflon降扭环,从而在腐蚀环境中下入合金套管时发挥出色的降摩减扭效果。与滚轮扶正器相比,其制造成本较低,节约了下套管费用。

图9 BladeRunner锌合金刚性扶正器

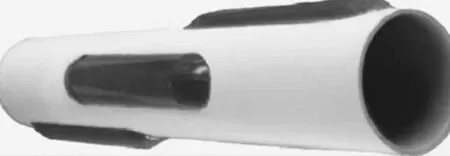

2.4 Halliburton公司的Protech扶正器

Halliburton公司Protech扶正器通过专用模具将碳纤维陶瓷复合材料浇铸成扶正肋,然后使用环氧树脂将其胶结在套管本体的任何位置,如图10所示。扶正肋通常采用双台阶结构设计,并360°均匀覆盖在管体上,在增强胶结强度的同时可以实现良好的居中效果。由于采用浇铸工艺,扶正肋的尺寸和形状可以通过改变模具形状进行任意设计,并允许胶结在任何钢级包括CRA合金管体上。碳纤维陶瓷复合材料具有良好的耐磨性和抗冲击性能,摩擦因数低,耐CO2和H2S腐蚀,因此Protech扶正器广泛应用于各种常规和极端井况。此外,在下入前可在工厂内完成浇铸和管体胶结,节省了现场安装作业时间。

图10 Protech复合材料扶正器

3 套管扶正器和安放组合方式优选

不同的套管扶正器由于结构、材质和制造工艺的差别,具有各自的优缺点,并适用于不同的井况。同一种套管扶正器由于安放方式和间距的不同,也会导致不同的扶正效果和下套管摩阻,例如扶正器安放过密会增加套管串的刚度,使套管下入困难,增加作业成本; 扶正器安放过少又会使得两扶正器之间的套管与井壁接触过多,导致套管居中度差,从而影响固井质量。因此,根据不同的井型和井况,选择适合的套管扶正器及安放组合方式对减小下套管摩阻和提高套管居中度至为关键。

3.1 选择合适的套管扶正器类型

研究表明,单纯地使用弹性扶正器和刚性扶正器均无法达到较好的效果,现场使用时推荐弹性扶正器和刚性扶正器组合使用,并综合考虑井型、井眼轨迹、套管钢级和采购成本等因素,选择合适的套管扶正器类型。表1给出了几种常见的套管扶正器在不同井况下的适应性。通常,在井斜较小、井径较大的位置选择使用弹性扶正器;在水平井和大位移井、缩径段通常使用刚性扶正器;在套管下入或固井时要求旋转套管时通常使用树脂螺旋扶正器或滚轮扶正器。

表1 不同套管扶正器对不同井况的适应性

3.2 选择合适的套管扶正器安装方式

刚性扶正器安装时建议与止推环配合使用,通常直接套入到套管本体并安装在两个止推环之间或止推环与套管接箍之间,不建议自由安装在套管本体上。弹性扶正器常见的安装模式有4种,如图11所示。

1) 模式一。跨卡箍安装,该模式只适用于扣合式弹性扶正器,扶正器靠止推环拉动入井,下入时扶正器整体处于受拉,弓片在遇阻受拉后外径变小,下入摩阻减小,入井前可提前完成安装,节省下套管时间,作为一种规范的安装模式,在国外普遍使用。

2) 模式二。安装在2个止推环中间,允许在套管本体上灵活选择固定位置,特别适用于小间隙井眼。

3) 模式三。跨接箍安装,是跨卡箍安装的替代模式,下入时扶正器处于受拉状态,但由于过流面积减少,循环压耗会有所增加。

4) 模式四。安装在套管接箍和止推环之间,扶正器靠套管接箍推动入井,下放过程扶正器整体受压,遇阻时外径变大,下入阻力变大,因此不推荐使用。

图11 弹性扶正器常见的4种安装模式

3.3 选择合适的套管扶正器安放间距

为优化套管扶正器的安放位置,钻井行业建立了各种理论数学模型用于计算不同安放间距下的套管居中度、下套管摩阻和转矩等参数,为下套管合理安放套管扶正器提供指导。随着数字化在油气行业的快速发展,各扶正器供应商已陆续研发出专业的扶正器安放模拟软件,例哈里伯顿Landmark中的Wellplan模块、威德福的CentraPlus软件等,相比繁杂的理论计算,模拟转件可以更加快速直观地模拟不同安放间距下的下套管摩阻、转矩、套管居中度等参数,或者根据设定的套管居中度,由软件自动给出推荐的安放模式,因此获得广泛应用。

4 现场应用分析

使用模拟软件对沙特乌斯马尼亚油田某井进行下套管前套管扶正器优选和安放模拟,该井井深3 719 m, 自3 150 m位置开始逐渐增斜至井底,最大井斜48°。泥浆密度1.75 g/cm3,钻头尺寸ø311.1 mm。上层套管直径ø339.7 mm,下深3 110 m,内径313 mm,本开次下入ø244.5 mm套管。

作业者根据邻井施工经验,计划全部使用弹性扶正器,每2根套管安装1只弹性扶正器。通过软件模拟套管居中度,显示在上层套管内居中度100%,但裸眼段居中度波动很大。根据实际情况优化后,决定采用在裸眼段内使用弹性扶正器、上层套管内使用半刚性扶正器的组合安放方式,并通过在软件设定居中度不低于70%的情况下得到了推荐的安放间距:裸眼段使用非焊接单弓弹性扶正器,最大外径374 mm,前5根套管每1根安放1只,剩余裸眼段每3根套管安放1只;上层套管内使用半刚性扶正器,最大外径308 mm,每3根套管安放1只直到井口。优化后的套管居中度得到很大改善,裸眼段的平均套管居中度约为70%。自井口至上层套管鞋位置,套管居中度逐渐减小,但平均保持在70%~95%。对比下套管摩阻模拟情况,优化前在井底位置下放悬重1 620 kN,上提悬重2 900 kN,优化后下放悬重2 140 kN,上提悬重2 450 kN,下套管摩阻明显减小。

5 结论

1) 使用套管扶正器可明显提高套管居中度,有效防止水泥浆窜槽,减少套管与井壁的接触面积,降低下套管摩阻和套管发生粘卡风险,是减小下套管风险和提高固井质量的重要手段。

2) 套管扶正器根据结构特点、制造工艺以及材质等差别可划分为不同类型,并具有各自的优缺点,需要根据不同的井型和井况选择合适的套管扶正器类型。

3) 随着油气行业的快速发展,小间隙井、大斜度井、水平井、大位移井等复杂井不断增多,常规套管扶正器已难以满足要求,需要通过结构、材质和工艺等不断创新,研发适用于复杂井况的新型套管扶正器。

4) 在合理选择套管扶正器类型和安装方式的基础上,通过专业软件进行套管居中度、下套管摩阻和扭矩模拟分析,可优化套管扶正器安放位置,指导下套管施工作业。