柔性牵引器支撑机构设计及锁止性能分析

彭汉修,赵建国,董 润,曾 杰,韩 硕

(1.中国石油化工股份有限公司 石油工程技术研究院,北京 100101; 2.西南石油大学 机电工程学院,成都 610500; 3.泸州华润兴泸燃气有限公司,四川 泸州 646000)

在水平井测井过程中,入井管串会与井壁接触。接触面积过大会产生较大摩阻[1-2],导致测井管串屈曲锁死,出现下入困难的问题[3]。目前,最常见的解决方案是在入井管串前端采用牵引器实施牵引[4]。常规的牵引器采用轮子作为驱动轮[5-6],通过支撑机构将驱动轮推靠在套管壁上,依靠电机和传动机构驱动轮子旋转,实现牵引器在水平井井筒中定向爬行[7-8]。由于轮式牵引器牵引力较小[9-10],因此又逐渐出现了伸缩式牵引器。伸缩式牵引器通过2组或多组支撑机构的交替动作实现爬行,能够提供更大的牵引力[11-13]。这类牵引器多采用刚性支撑机构[14],以提高锁止性能,但刚性支撑机构自由度较少、约束较多,井下工况恶劣,极易出现卡阻问题。

笔者针对这个问题提出了一种新的基于柔性支撑机构的牵引器,具有大牵引力和防卡阻的特点。本文重分析柔性支撑机构的支撑过程和牵引过程运动状态,找出了弹簧片恢复力和套管管径之间的变化规律,得到了支撑机构支撑过程推靠力和弹簧片恢复力。

1 柔性牵引器结构设计

1.1 柔性牵引器总体结构

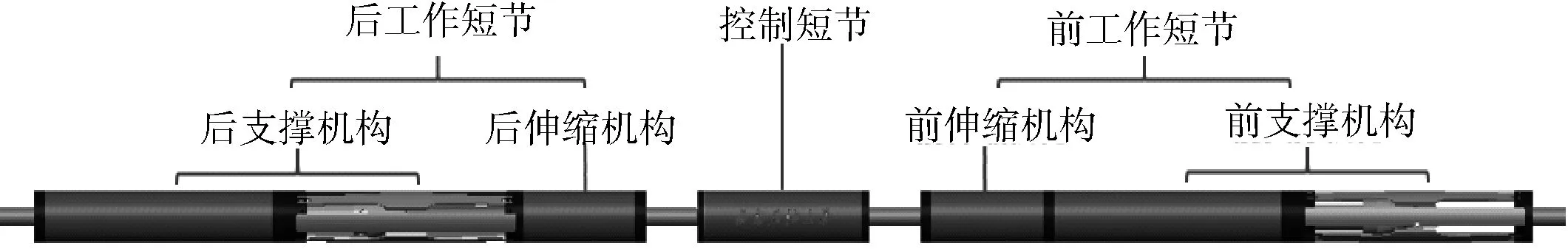

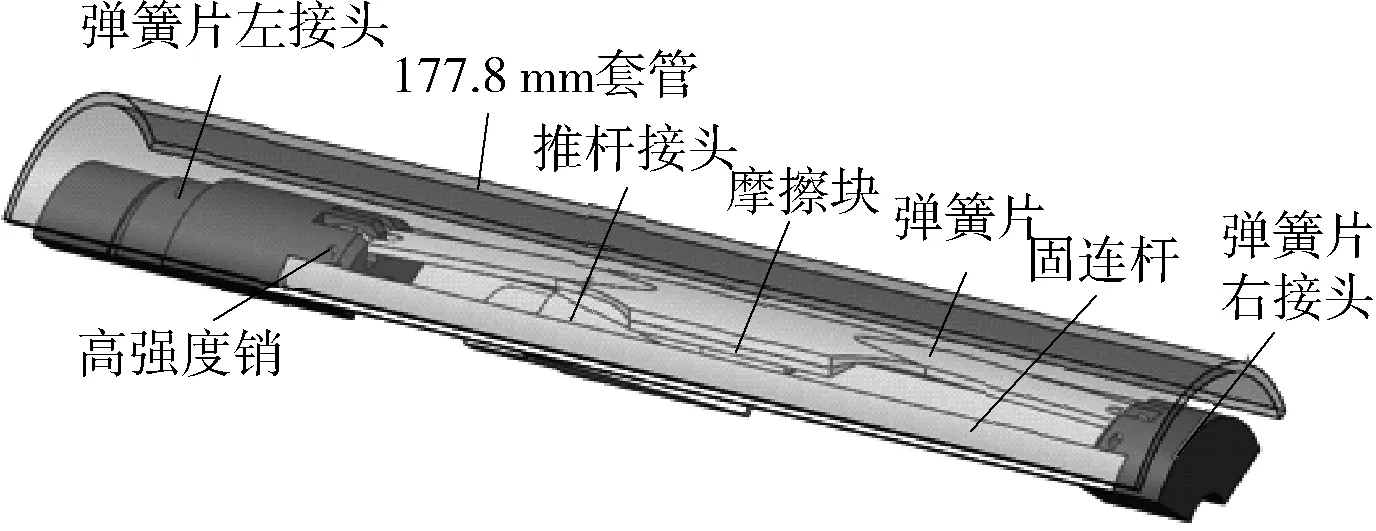

柔性牵引器结构如图1所示,主要由前后工作短节、控制短节3部分组成,前、后工作短节交替分布于控制短节的两边,其支撑机构能够完成牵引器的支撑和牵引动作。当支撑机构和伸缩机构交替动作时,牵引器能够前后爬行。支撑机构的支撑臂采用弹簧钢作为制造材料,不仅具有一定的强度,还能满足牵引器的支撑力需求,在牵引器发生故障时,弹簧钢能通过弹性回复力使支撑臂回位,避免井下卡阻的发生。控制短节包括液压系统和控制系统两大部分,控制系统能够实现前后工作短节的交替动作,控制进液顺序和进液速度,进而控制牵引器的牵引力和牵引速度。此外,牵引器提高了扩径率,能够适应更多规格的套管,提高牵引器的适应性。

图1 柔性牵引器总体结构

1.2 支撑机构结构设计

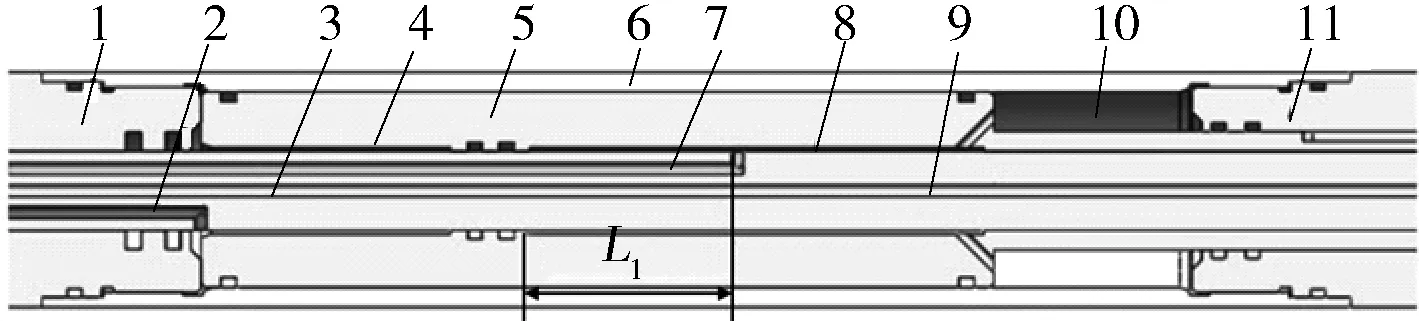

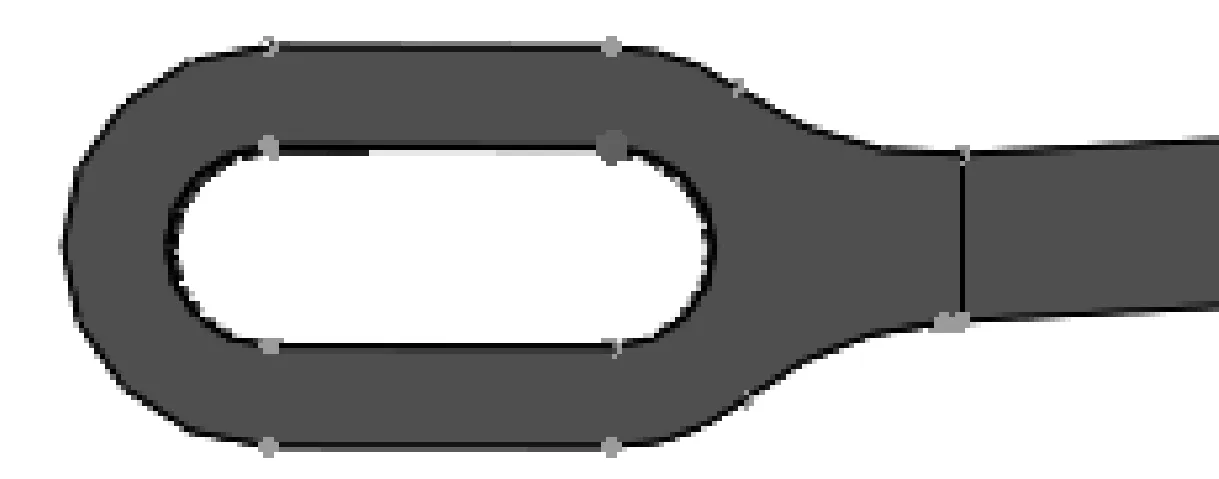

柔性牵引器支撑机构如图2所示,其由中心轴、推杆、支撑缸接头、推杆、推杆接头等组成,支撑机构动作过程为支撑缸液压腔左端或右端进液,弹簧片在液压力的作用下向井壁靠拢或脱离井壁。推杆内部设置了圆头平键,在保证推杆能够轴向转动的同时防止发生周向转动,使得推杆接头斜面与弹簧片自身斜面贴合。弹簧片并非严格对称的,其右端为圆孔,左端为键槽孔,这样的设计不仅可以抵消推杆产生的轴向力,还能减小弹簧片所受拉力,原因在于当弹簧片发生径向移动时,键槽孔存在间隙,能够在一定范围内活动。

1-支撑缸接头;2-支撑缸外壁;3-推杆;4-液压腔;5-弹簧片左接头;6-圆头平键;7-弹簧片;8-推杆接头;9-防尘筒;10-弹簧片右接头;11-中心轴。

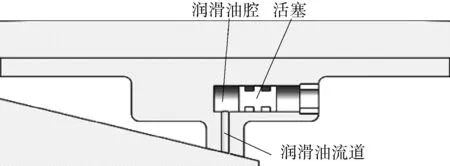

弹簧片本体设计了自动润滑装置,如图3所示。当支撑臂所受压力大于支撑缸液压腔内压力时,润滑油流至支撑块斜面,使接触面润滑,能够减小支撑臂和支撑块之间的摩擦力,提高牵引器使用寿命。

图3 柔性牵引器支撑机构润滑装置

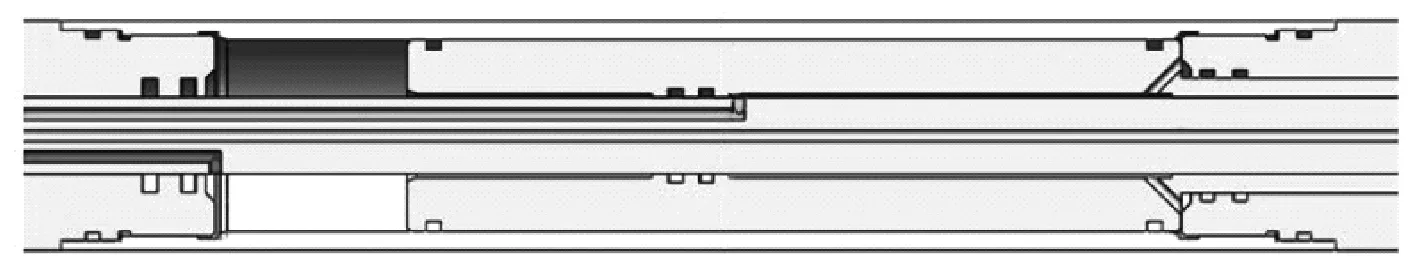

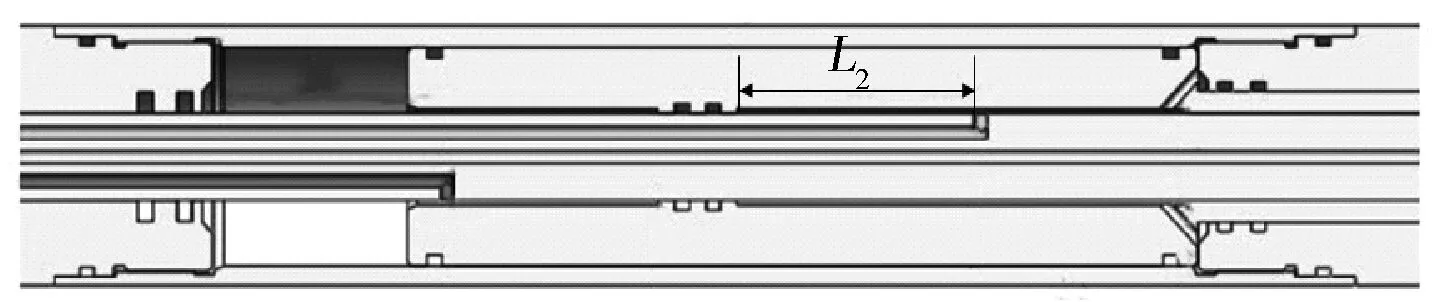

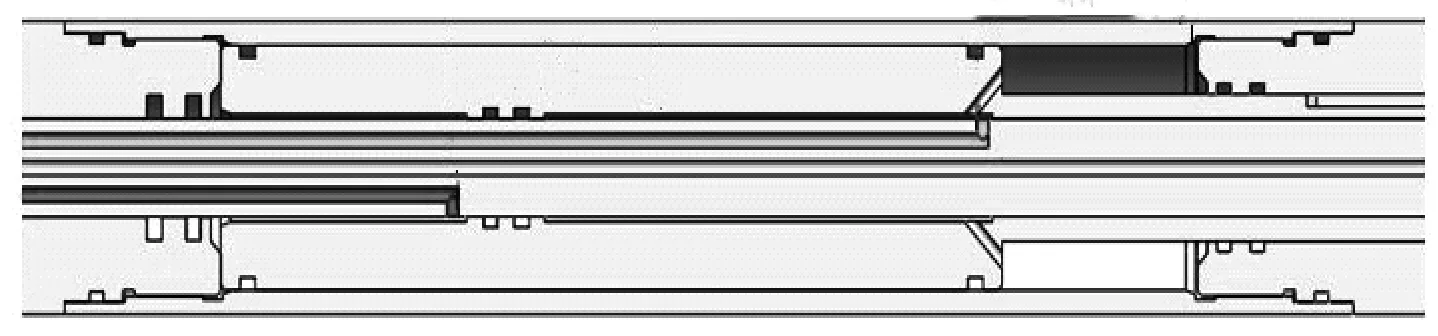

推杆的设计是支撑机构的难点。在推杆设计过程中,必须考虑推杆的每个位置所对应的中心轴位置,同时考虑牵引器支撑机构的动作次序,确定中心轴的变化状态,并与推杆位置进行速度匹配。支撑机构运动过程如图4所示。

a 初始状态

b 左液压腔进液

c 伸缩缸进液

d 右液压腔进液

支撑动作时,推杆运动1个支撑缸行程L1,相对于流道出口运动L1;伸缩动作时,左、右液压流道出口相对于推杆动作了L2;设出液口离端面的距离为δ,出液口直径为D,根据图4可以得出推杆右槽的长度为:

LR=L1+L2+2δ+D

(1)

左槽的长度为:

LL=(L2-L1)+L1+δ+D=L2+δ+D

(2)

2 柔性牵引器支撑机构锁止性能仿真分析

2.1 支撑机构仿真模型

将支撑机构三维模型导入到Abaqus软件中,省略掉一些不重要的零件及特征进行简化,保留支撑机构核心零部件(如弹簧片和推杆等),得到支撑机构仿真模型,如图5所示。

图5 支撑机构仿真模型

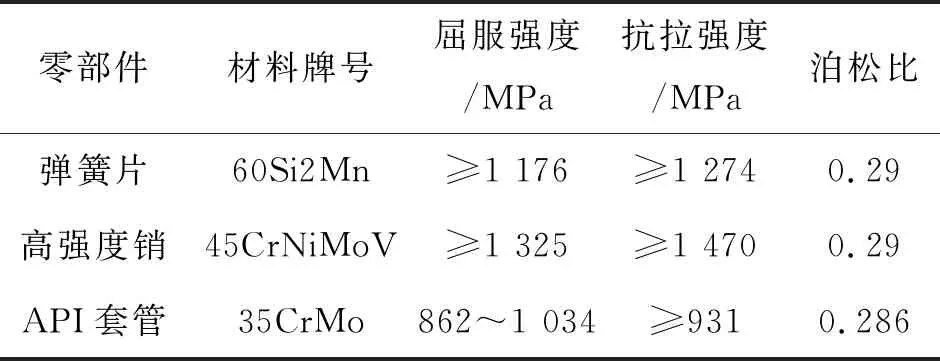

主要部件材料及力学性能如表1所示。

表1 材料力学性能参数

井底工况复杂,弹簧片附属元件,例如左右接头、连接销和固连杆等选用超高强度低合金钢材料45CrNiMoV,该材料同时兼有高强度和高韧性的特点,符合柔性牵引器支撑机构特点。弹簧片材料选用60Si2Mn,该材料具备较好的弹性恢复力和屈服强度,淬透性低、强度高、抗疲劳,经过热处理就能得到优良的力学性能,同时价格低,比目前国外昂贵的牵引器材料铍铜更有竞争力,可作为未来柔性牵引器设计的主要材料。

2.2 支撑机构支撑过程仿真结果分析

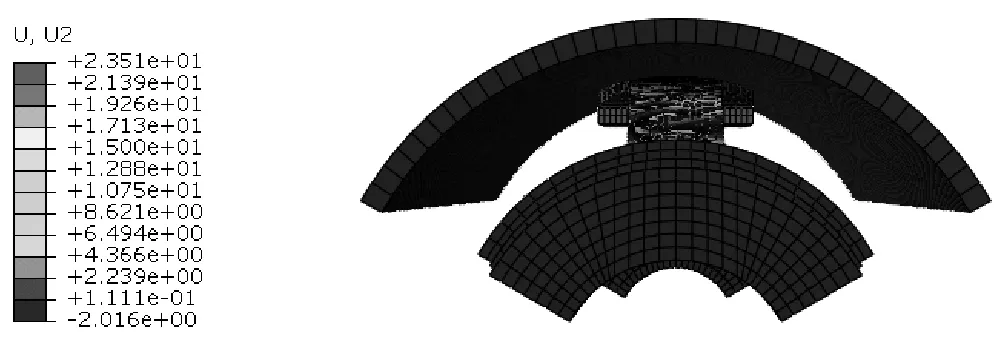

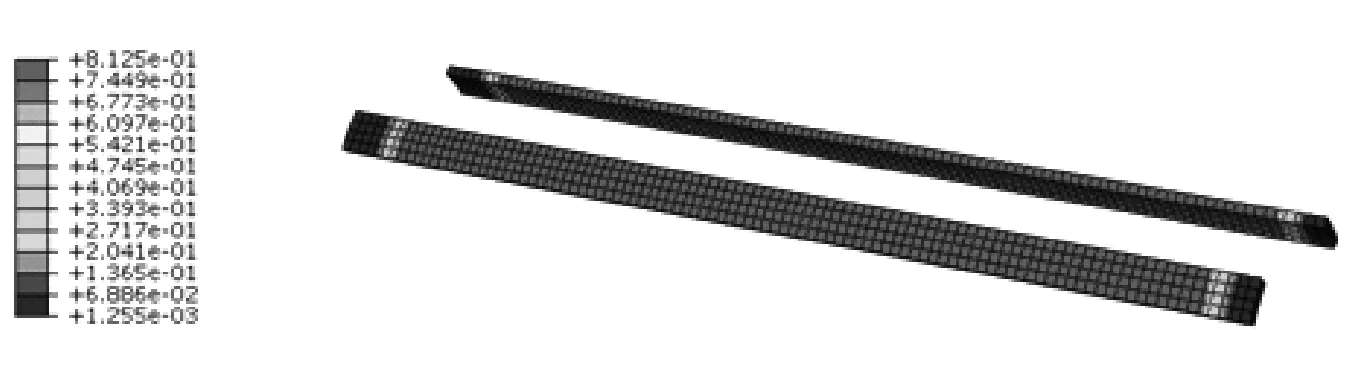

支撑机构支撑过程仿真结果如图6~8所示。从图6中可以看出,弹簧片支撑机构的最大应力为760 MPa,该值远小于60Si2Mn材料的屈服极限1 176 MPa,满足材料力学性能。图7显示弹簧片径向动作了23.51 mm后就与套管接触。图8表示套管与弹簧片之间的最短距离为-0.000 032 mm,说明套管与弹簧片之间为有效接触。

图6 支撑机构支撑过程应力云图

图7 支撑机构支撑过程位移云图

图8 支撑机构支撑过程接触状态云图

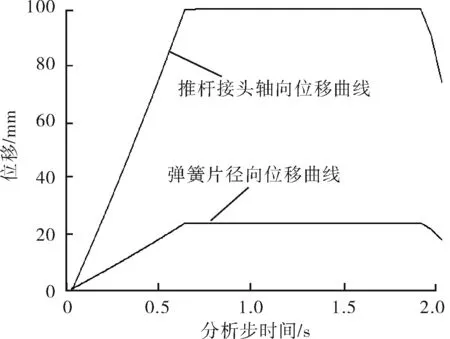

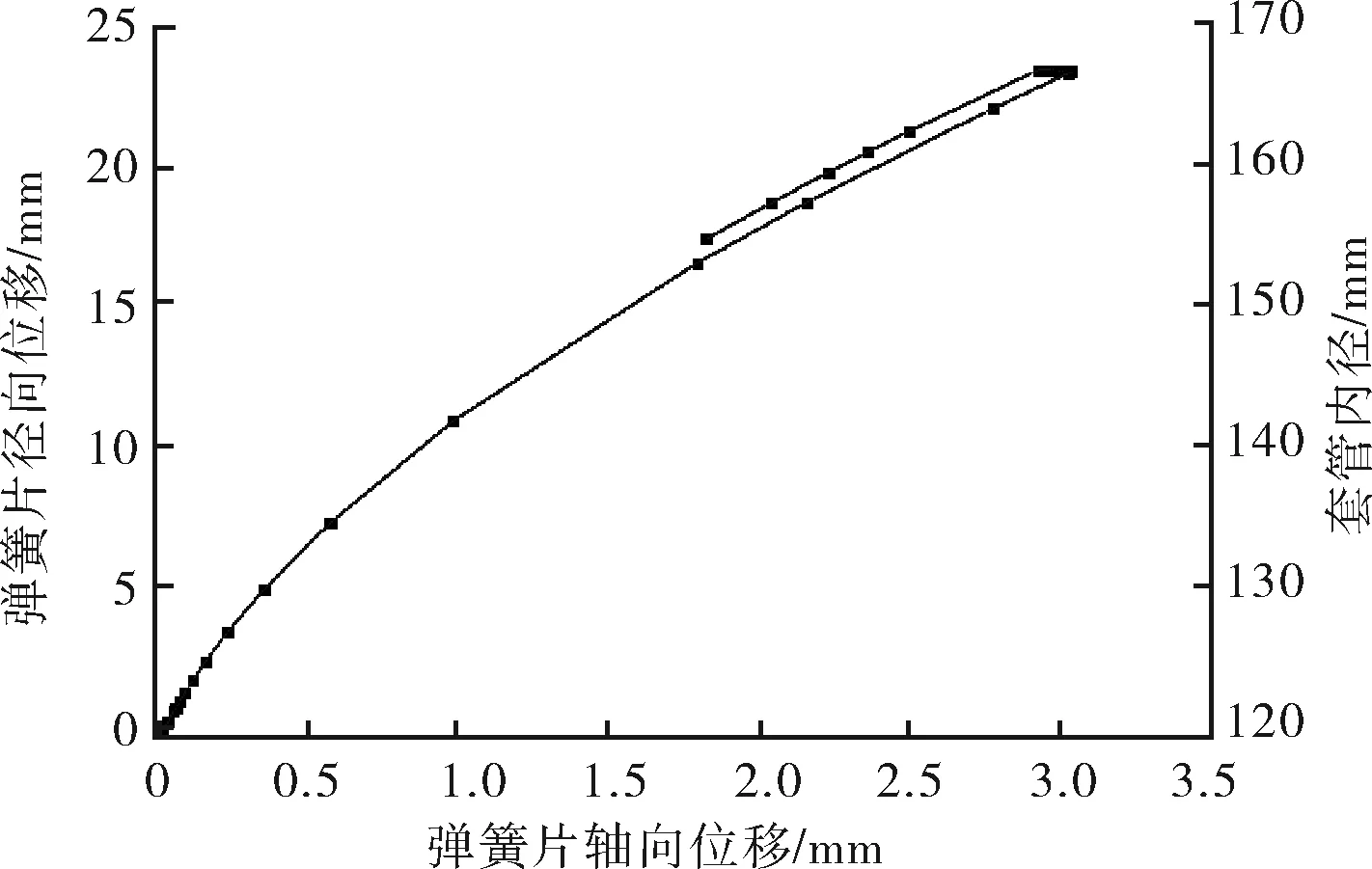

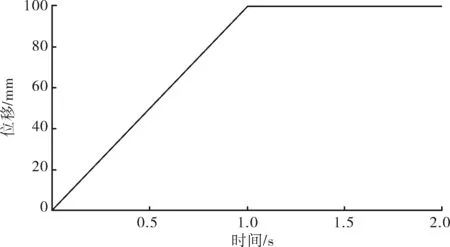

标定弹簧片和推杆接头参考点,可得位移曲线,如图9所示。从图9中可以看出:推杆接头轴向位移最大值为99.714 mm,弹簧片径向位移最大值为23.51 mm,支撑缸只需要501 N的推靠力就能克服弹簧片自身恢复力;弹簧片达到最大位移后能够回退,说明弹簧片恢复力能够克服密封圈摩擦力,并使推杆退回。

图9 推杆接头和弹簧片位移曲线

输出弹簧片的参考点沿x轴方向的位移曲线如图10所示,得到弹簧片在支撑过程中的运动曲线,如图11所示。

图10 弹簧片轴向位移曲线

图11 弹簧片运动轨迹

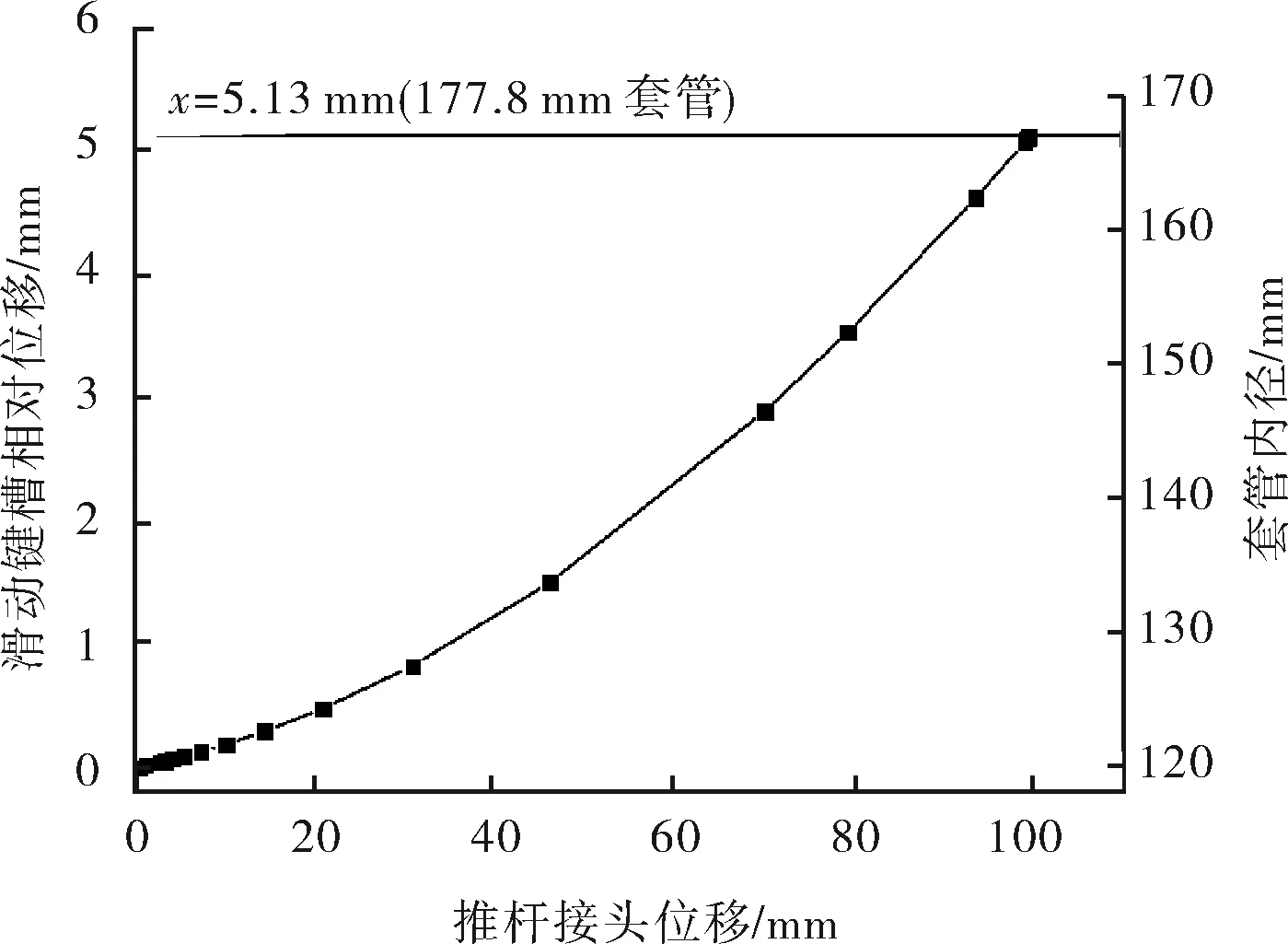

在仿真过程中给弹簧片左端滑动键槽设置1个集1(如图12所示),输出其沿x轴方向的位移曲线,得到滑动键槽相对位移与推杆接头位移变化曲线,如图13所示。从图13中可以看出,推杆接头移动99.714 mm时滑动键槽相对位移为5.13 mm,因此滑动键槽的必须要大于5.13 mm才能满足管径适应177.8 mm(7英寸)套管要求。

图12 弹簧片左端滑动键槽设置集1示意

图13 滑动键槽相对位移变化曲线

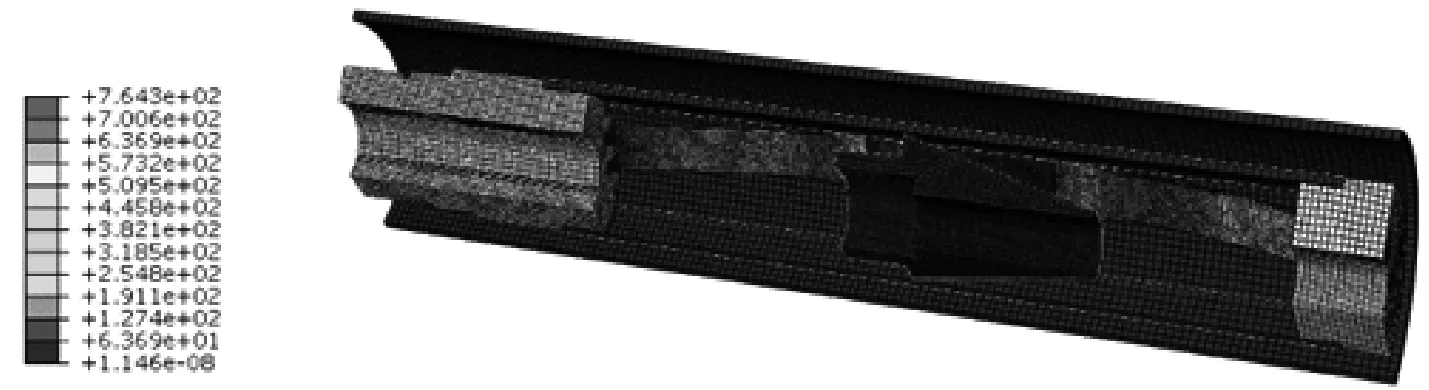

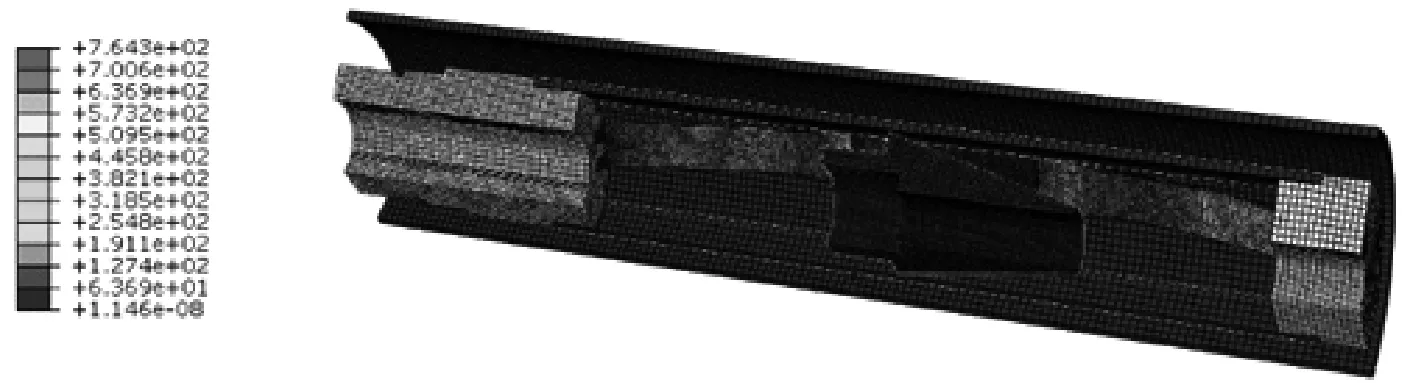

拿掉套管,加入位移约束,得到支撑机构的应力云图和位移云图,如图14~15所示。从图14中可以看出:弹簧片支撑机构的最大应力为779 MPa,该值远小于60Si2Mn材料的屈服极限1 176 MPa,满足材料力学性能。图15表明推杆接头位移99.7 mm时弹簧片动作了23.58 mm。

图14 支撑机构应力云图

图15 支撑机构位移云图

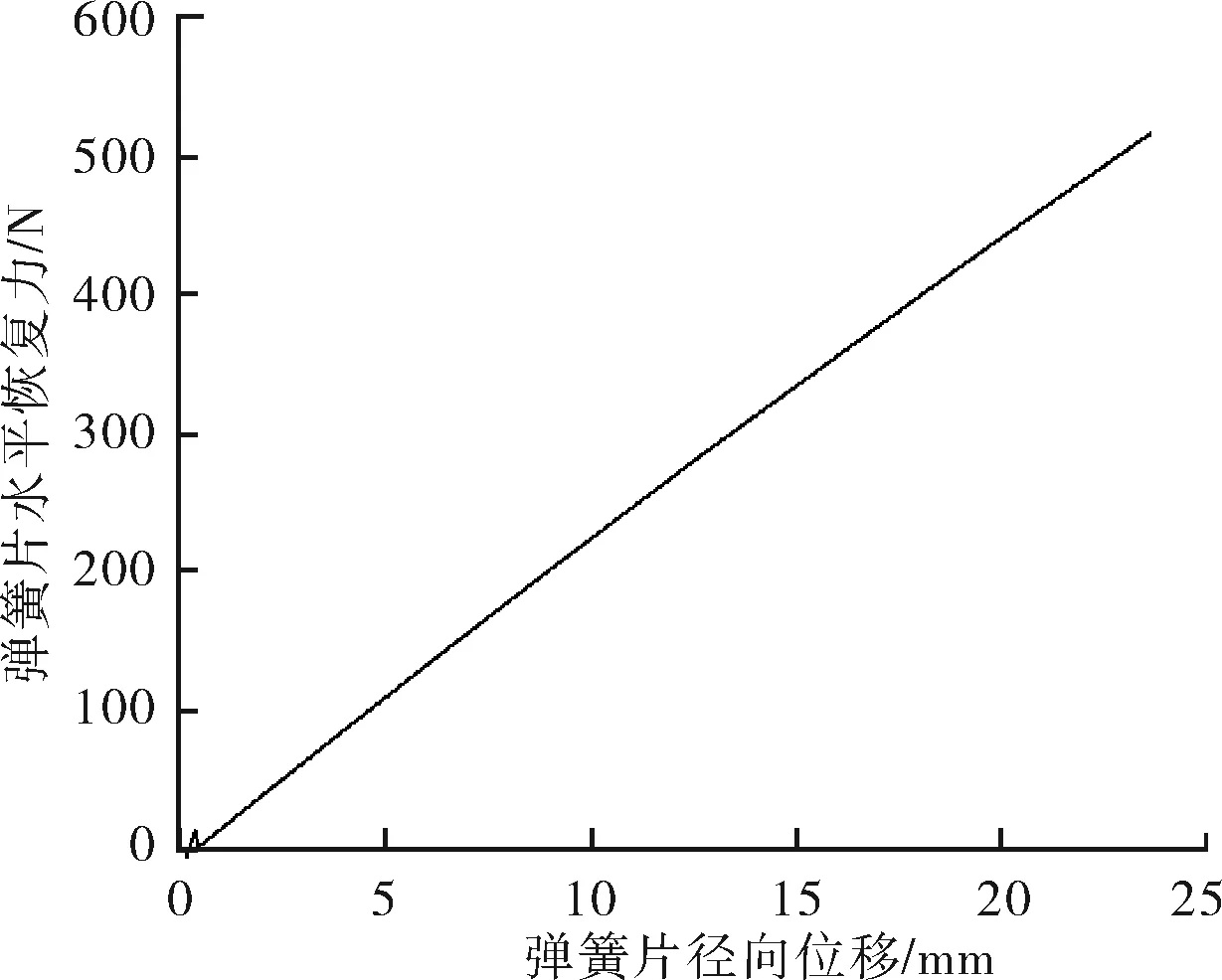

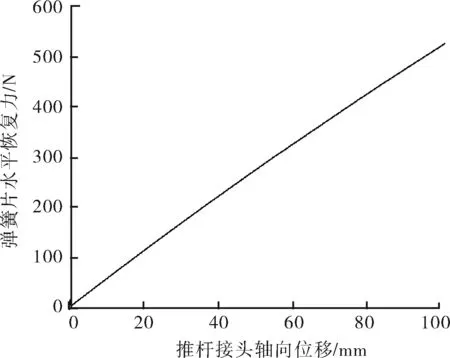

弹簧片水平恢复力随其径向位移变化曲线如图16所示,弹簧片水平恢复力随推杆接头轴向位移变化曲线如图17所示。

图16 弹簧片恢复力随其位移变化曲线

图17 弹簧片恢复力随推杆接头位移变化曲线

从图16可知,弹簧片水平恢复力与径向位移之间为线性关系,当弹簧片径向位移为23.51 mm时弹簧片恢复力为523 N,即推杆接头轴向受到的反作用力为523 N;图17表明弹簧片水平恢复力与推杆接头轴向位移之间为线性关系,拟合后得到如下关系式:

F2′=7.8+5.2s

(3)

式中:F2′为弹簧片水平恢复力,N;s为推杆接头的轴向位移,mm。

该式反映了支撑机构在不同管径条件下支撑缸所需的推靠力。

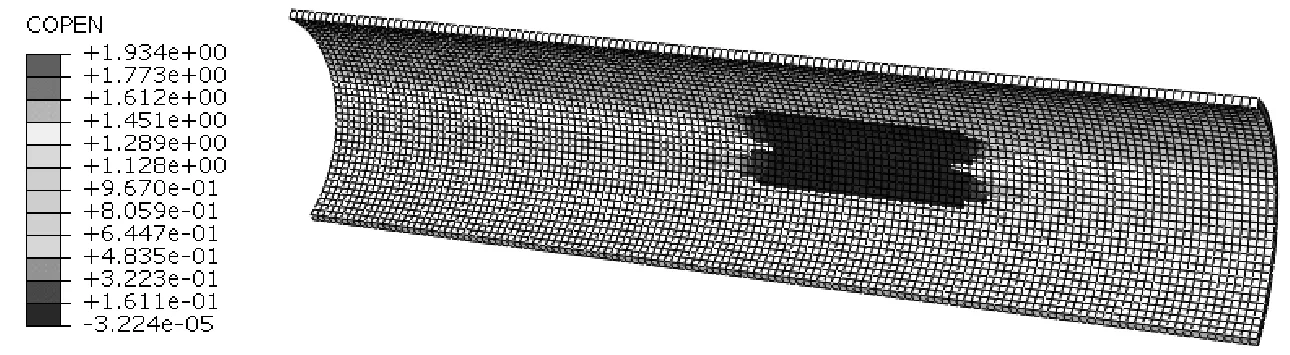

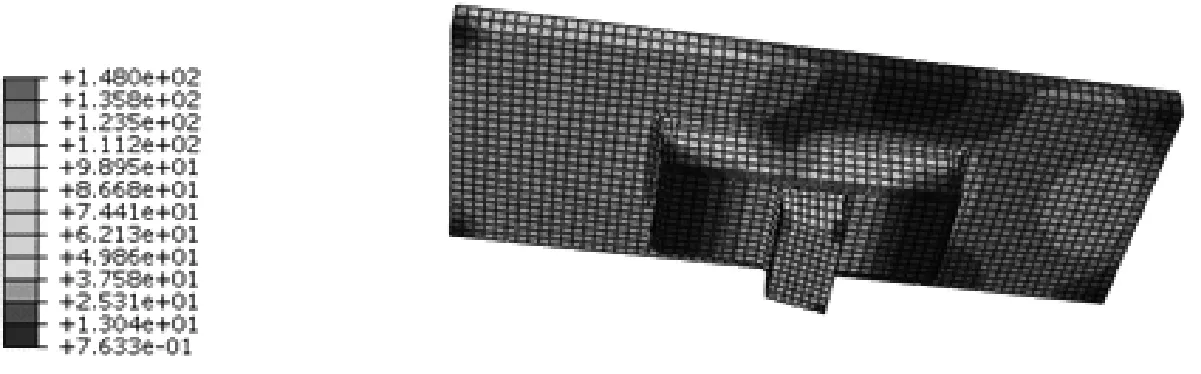

2.3 支撑机构牵引过程仿真结果分析

支撑机构牵引过程仿真是分析支撑机构支撑臂在支撑到井壁后中心轴牵引后端测井仪器向前动作的工作状态,该过程能够体现牵引器的锁止性能,得到仿真结果如图18~25所示。可以看出,弹簧片与套管壁之间有效接触,最大应力为764 MPa,出现在弹簧片两侧区域,远小于60Si2Mn材料的屈服极限1 176 MPa,满足材料要求。套管的最大应力为20.6 MPa,满足材料要求,同时其他部件也满足材料要求,此处不再一一赘述。

图18 套管接触状态云图

图19 支撑机构整体应力云图

图20 弹簧片应力云图

图21 套管应力云图

图22 推杆接头应力云图

图23 固连杆应力云图

图24 摩擦块应力云图

图25 固定销应力云图

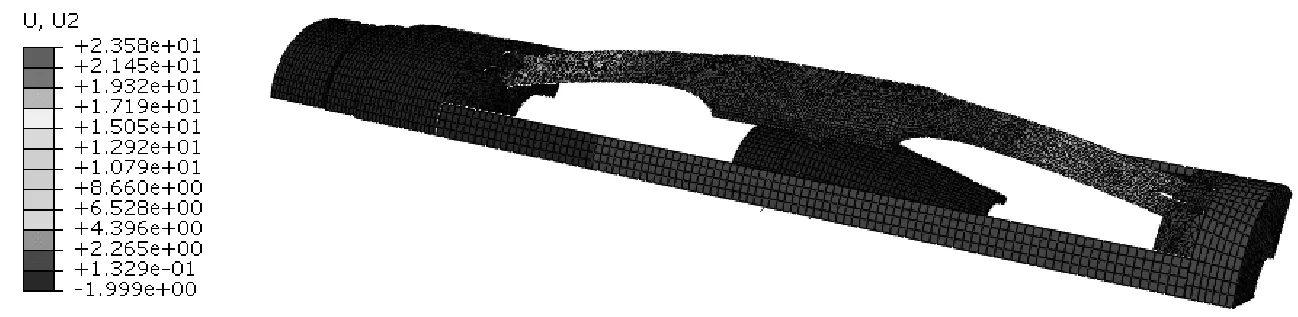

进一步仿真分析,得到支撑机构牵引过程位移云图如图26所示,轴向固连体位移云图如图27所示,推杆接头位移云图如图28所示。

从图26可以看出弹簧片动作了23.52 mm后与井壁保持紧密接触(动作23.03 mm接触井壁),此时支撑机构保持锁止状态。

图26 支撑机构牵引过程应力云图

从图27可以看出支撑机构后退了0.22 mm后才保持锁止状态,这是由于初始加载造成的作用力突变引起的支撑机构抖动。

图27 固连体位移云图

从图28中可以看出,一开始推杆接头移动了99.714 mm未使支撑机构锁止,加大推靠力达到3 187 N后推杆接头位移出现一定波动后稳定在99.76 mm,说明加载过程的波动不会影响支撑机构的锁止性能,所设计的支撑机构在可控的推靠力作用下能够保持锁止。

图28 推杆接头位移曲线

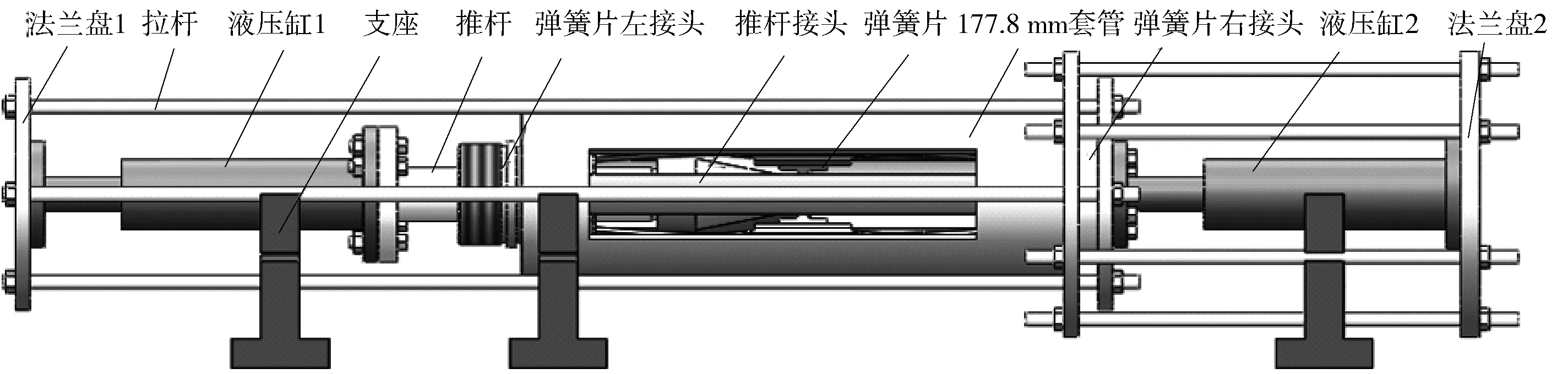

3 样机试制及试验研究

为了验证柔性牵引器支撑机构设计的正确性及弹簧片在仿真情况下得到的推靠力锁止性能的可靠性,设计了柔性牵引器支撑机构试验装置,如图29所示。

图29 支撑机构试验装置原理

3.1 试验过程

将试验装置连接装配如图30所示。向左液压缸加液压,逐渐使弹簧片撑开,记录接触井壁时压力数据。继续往左液压缸加压,记录支撑机构锁止情况。

3.2 试验结果

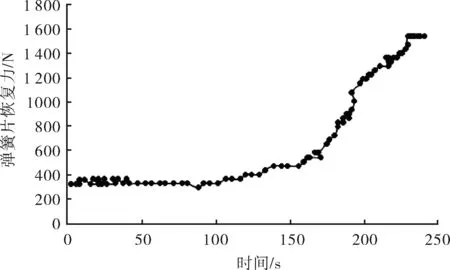

将传感器数据通过变送器处理后,使用无纸记录仪进行采集,再通过处理软件将无纸记录仪采集到的电压数据转化为压力数据,得到弹簧片恢复力变化曲线,如图31所示。

从图31可以看出,该阶段为支撑机构克服弹簧片自身恢复力的过程,弹簧片从开始动作到完全接触套管内壁的最大恢复力为1 545.52 N,与仿真所需推靠力1 503 N(3个弹簧片)相差2.83%,验证了支撑机构支撑过程仿真的正确性。

图31 弹簧片恢复力变化曲线

进一步加压,左液压缸压力达到10 230 N,与仿真所需推靠力9 561 N相差6.5%(3个弹簧片),右液压缸压力保持在10 000 N(模拟负载),支撑机构没有出现打滑现象,说明锁止可靠,证明了支撑机构锁止性能分析的正确性。

4 结论

1) 提出了一种新的柔性牵引器支撑机构,该支撑机构具有大牵引力和易解卡的特点。

2) 建立了支撑机构支撑过程和牵引过程仿真模型,支撑过程仿真分析得到了弹簧片水平恢复力曲线;牵引过程仿真分析得出支撑机构需要9 561 N的推靠力就能牵引10 000 N的载荷,并使牵引器保持锁止。

3) 通过试验,得到了弹簧片最大恢复力为1 545.52 N,与仿真所需推靠力计算值相差2.83%,验证了支撑机构支撑过程仿真的正确性;得到了牵引10 000 N载荷所需推靠力为10 230 N,与仿真得到的结果相差6.5%,验证了锁止性能分析的正确性。