三类油层压裂驱油防喷防卡工具研制

李 琳

(1.大庆油田有限责任公司 采油工程研究院,黑龙江 大庆 163453; 2. 黑龙江省油气藏增产增注重点实验室,黑龙江 大庆 163453)

大庆油田进入高含水开发后期,措施对象逐步转向“薄、差、低、散”的三类油层。这类油层的剩余油储量大,是油田重要的接替潜力储层。这类储层主要以三角洲内外前缘相沉积为主,砂体类型多、储层物性差、水驱采出程度低、剩余油分布零散,水驱开发采出程度低。化学驱开发见到一定效果,但仍存在注入效率低、薄差层动用差、单井产量低的问题[1-3]。针对三类油层特征开展了压裂驱油工艺技术研究和现场试验,利用低黏度驱油剂代替压裂液造缝,压开低渗、剩余油富集井层。通过裂缝快速注入驱油液,将大量驱油剂快速、高效注入到目的层,最后进行加砂支撑裂缝,实现压裂、增能、驱油三重功效。与常规压裂相比较,压裂驱油工艺的孔隙压力及渗流范围纵向分布范围变大,驱油剂在可控的范围内实现最大滤失,提高储层动用程度,达到提高单井产量目的[4]。

压裂驱油技术的主要施工特点为:

1) 泵入液量大。单层可达到2 000 m3,平均单井5~7层,总液量为10 000~15 000 m3。

2) 施工排量高。油管泵注排量达到8 m3/min。

3) 连续施工时间长。不间断持续泵注3~5 d。

4) 工艺管柱需具有防喷功能。为保证压裂驱油效果和尽快投产,压后需尽快起出井内工艺管柱,起管柱时必须配套防喷设备及工艺,避免压后起管柱时驱油剂返排出井。

因此,压裂驱油施工对于工艺管柱及关键工具提出了更高的要求。

1 常规工艺管柱问题分析

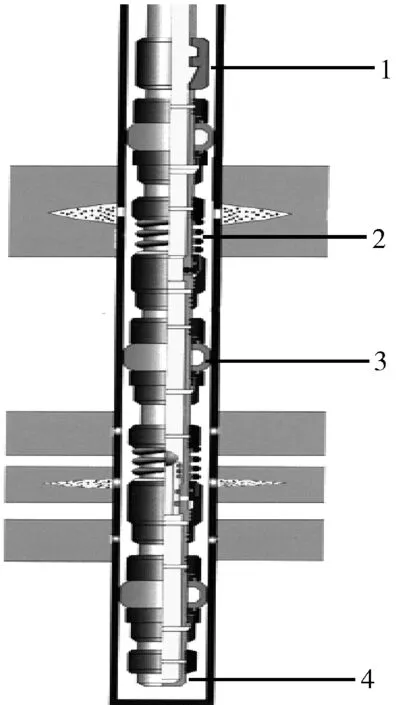

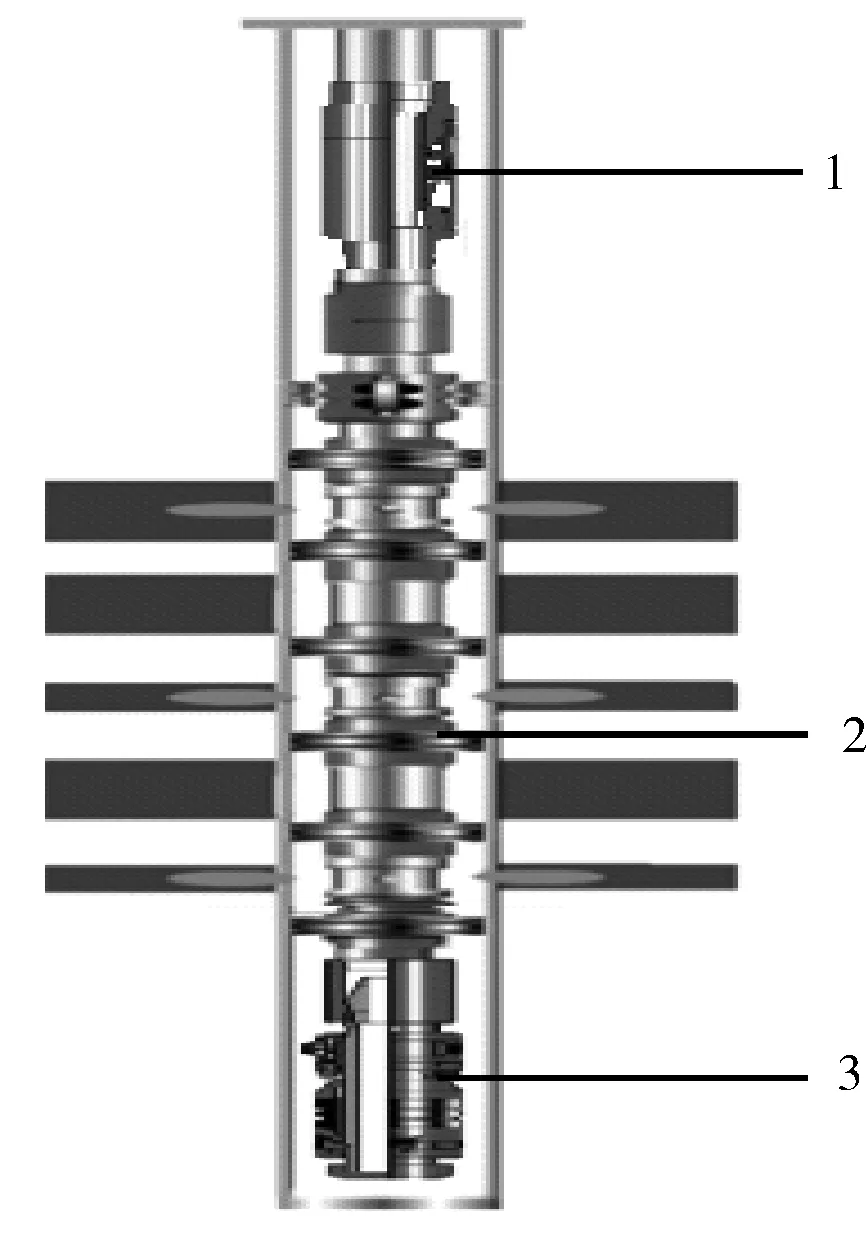

压裂驱油工艺试验初期直接采用常规直井多段压裂工艺。管柱主要由丢手接头、滑套式弹簧喷砂器、K344型封隔器和死堵组成,如图1所示。通过不动管柱投球开启不同层段对应的滑套式弹簧喷砂器,进行多段压裂驱油施工。工艺管柱性能指标为耐温70 ℃、承压55 MPa,单趟管柱压裂5段,单层加砂30~60 m3。

在现场试验时暴露出2个问题:

1) 防喷措施失效。压后防喷措施失效,起管柱时井内液体从油管喷出或溢流,污染环境,降低压裂驱油的效果。

1-丢手接头;2-滑套式弹簧喷砂器;3-K344型封隔器;4-死堵。图1 常规直井多段压裂工艺管柱

2) 管柱遇卡。压后起管柱时遇卡,无法正常起出,需大修作业起管柱,使压裂驱油措施失效。

1.1 防喷措施失效问题分析

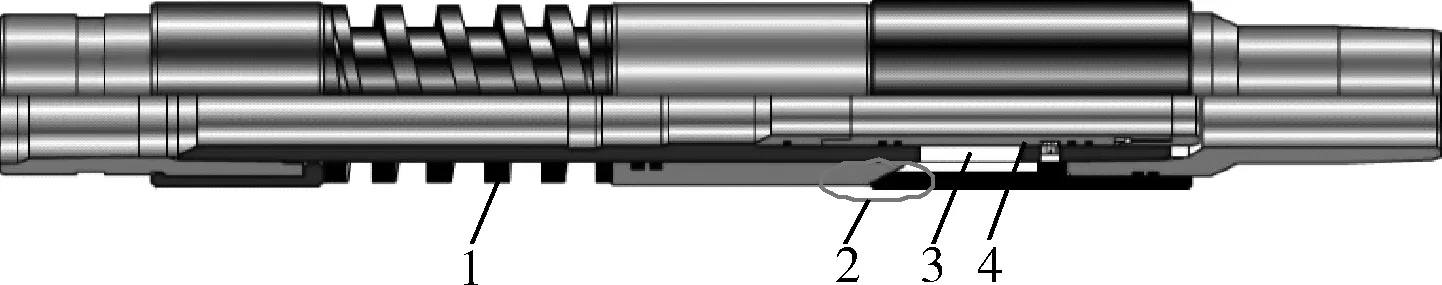

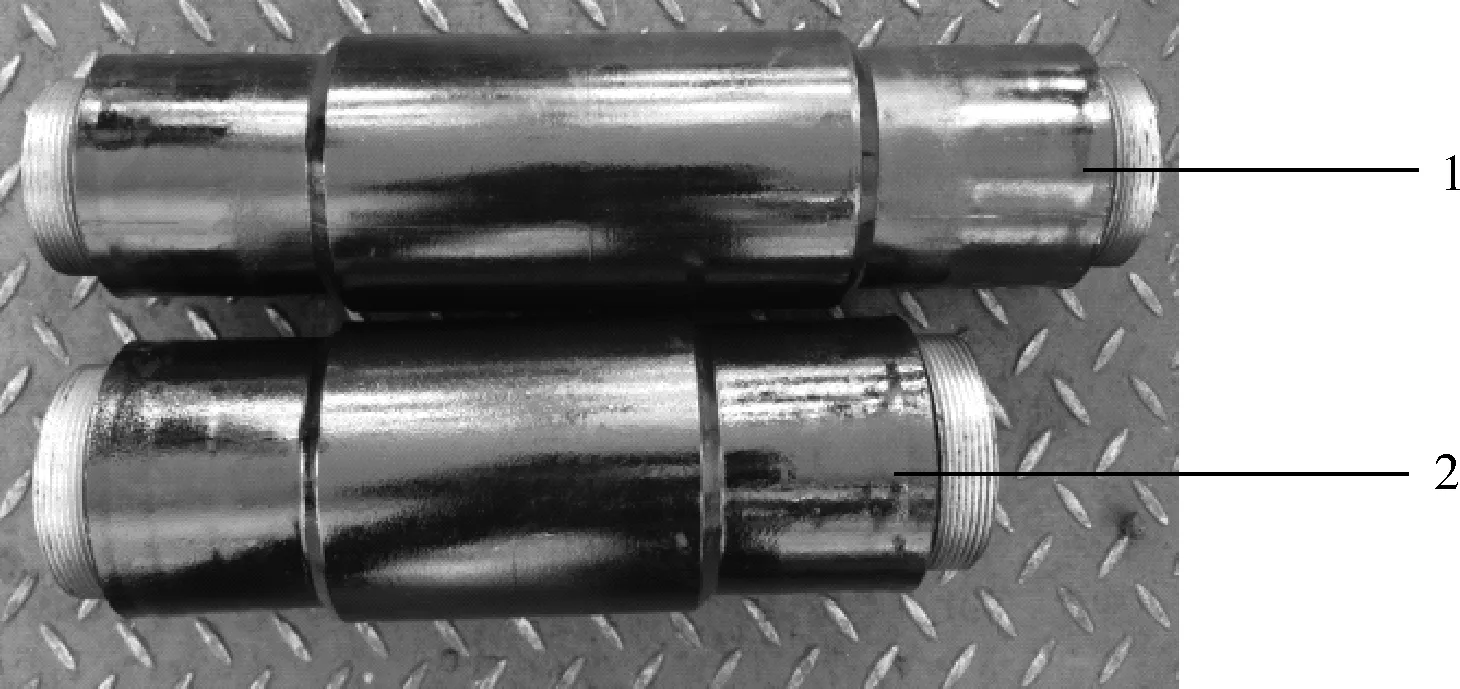

初期试验时为满足压后起管柱防喷需要,井下工具采用滑套式弹簧喷砂器,分别设计了喷砂口外部密封和内部密封滑套,如图2所示,压裂驱油施工后油管和套管连接通道可关闭,从而实现油管内防喷。

1-弹簧;2-喷砂口外部密封;3-喷砂口;4-喷砂口内部密封滑套。图2 滑套式弹簧喷砂器密封防喷结构示意

在现场试验过程中,出现了2个问题:

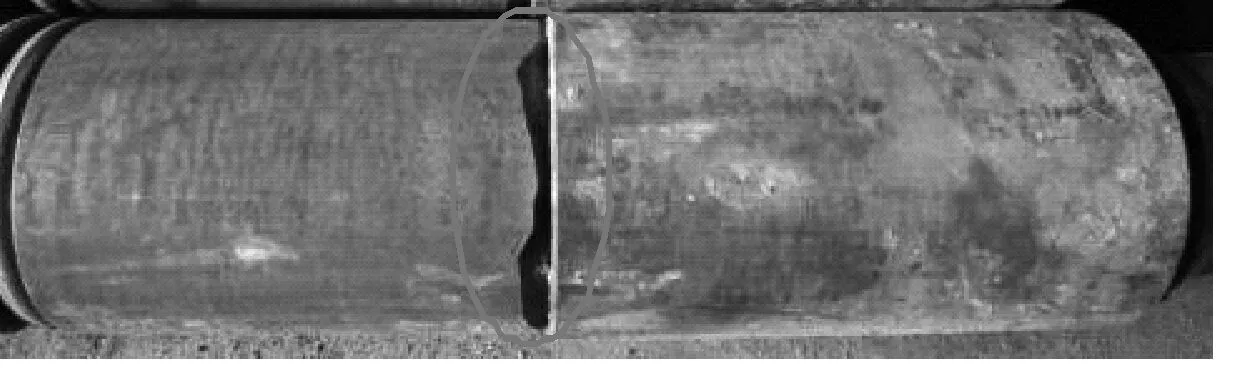

1) 喷砂口外部密封处,经压裂砂冲蚀后无法实现密封,失去防喷作用,如图3所示。

2) 内部密封滑套未能完全进入弹簧喷砂器内,导致喷砂口内部未实现封堵,无法起到防喷作用,如图4所示。

图3 密封面冲蚀后不密封

图4 滑套未完全进入弹簧喷砂器

1.2 管柱遇卡问题分析

初期试验管柱遇卡后,通过对大修作业起出的井下工具进行分析,明确了遇卡原因:

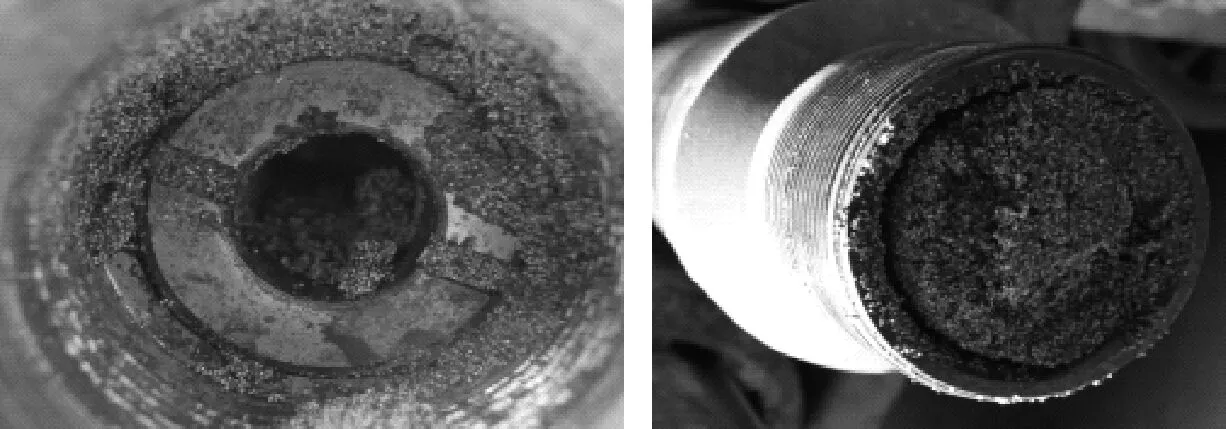

1) 压裂驱油施工液量大、时间长,导致封隔器胶筒疲劳失效而不回收,如图5所示。

2) 每级喷砂器和封隔器内部和外部均有压裂砂,如图6所示,据此也可判断该工具所在位置与套管环空间隙中存在压裂砂,导致砂卡管柱[5]。

图5 未回收的封隔器胶筒

图6 工具中心管内存砂

2 防喷防卡工艺管柱分析

2.1 工艺管柱总体结构

根据问题分析,对工艺管柱进行优化,总体工艺采用不动管柱投球滑套多段压裂驱油工艺[6]。针对工艺需求,重点从防喷、防卡2个方面开展研究,形成了具有防喷防卡功能的压裂驱油工艺管柱,如图7所示。

1-油管防喷阀;2-导压喷砂封隔器;3-防喷桥塞。图7 压驱防喷防卡工艺管柱

在防喷工艺方面,工艺管柱顶部设置油管防喷阀,底部设置防喷桥塞,如图8所示。压裂驱油施工完成后,先投入钢球激活油管防喷阀内板阀,封堵油管截面,实现油管内防喷。然后,利用带压作业装置将工艺管柱上提至压驱层段以上,坐封防喷桥塞,隔绝下部已改造层段,实现套管防喷。起出全部管柱,下泵时携带打捞解封工具解封防喷桥塞,直接进行投产,待后期检泵时起出桥塞即可。该工艺可同时满足驱油液不外排、快速下泵投产的需要,保证了压裂驱油效果。

图8 防喷原理流程示意

在防卡工艺方面,针对压裂驱油施工后易引起卡管柱的问题,研制了导压喷砂封隔器,使工艺管柱具备反洗井功能,同时缩短喷砂口和封隔器胶筒间距离,减少沉砂段长度[7];研制了薄壁大通径短胶筒,提高了封隔器坐封解封性能,降低砂卡风险。

2.2 油管防喷阀结构

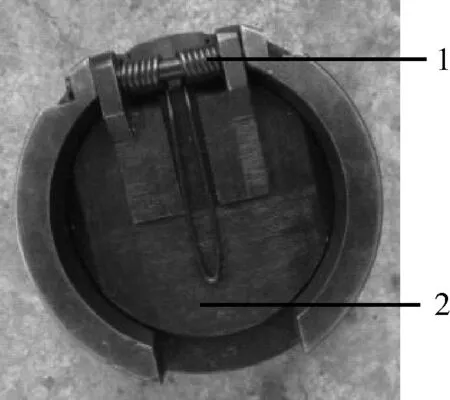

油管防喷阀结构如图9所示,核心机构为中心滑套和防喷阀板。可放置在管柱顶部,通过投球打掉中心滑套,使防喷阀板关闭,实现油管防喷,动作简单可靠。

1-中心滑套;2-防喷阀板。图9 油管防喷阀总体结构

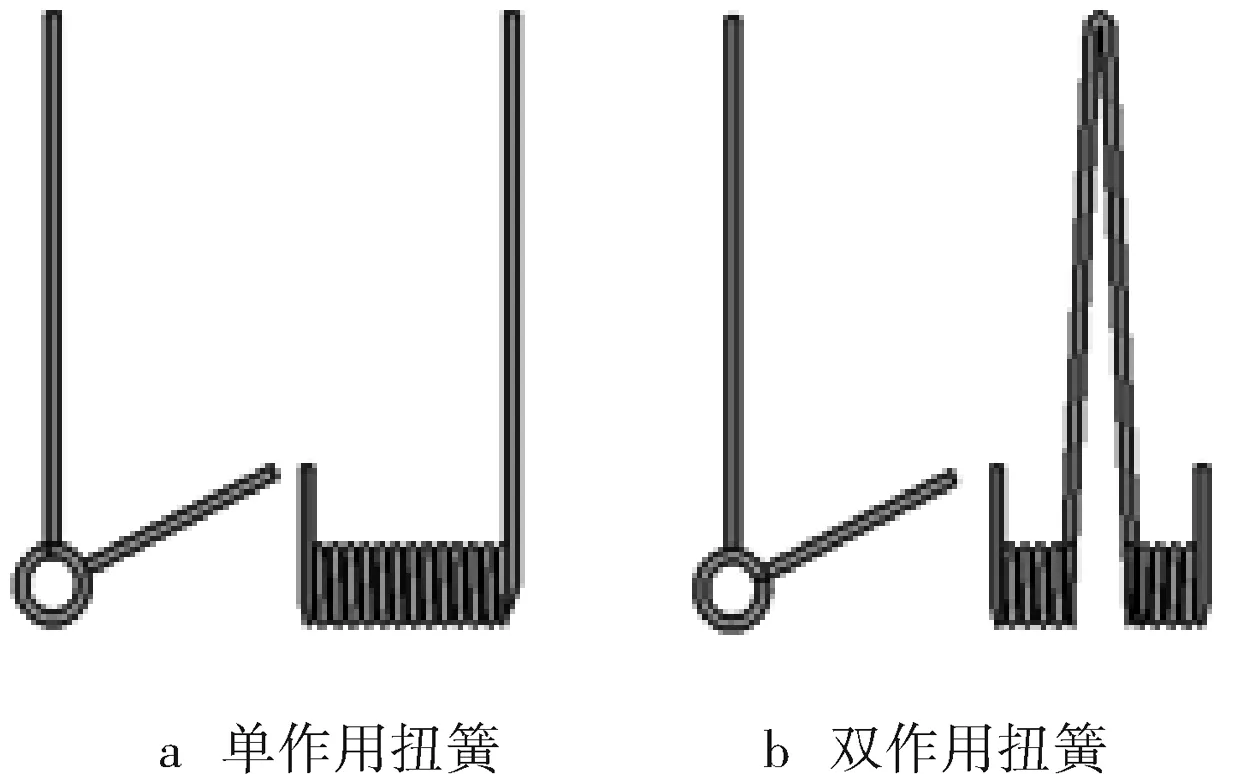

为了保证防喷阀板在扭簧预紧力作用下能成功实现关闭,将扭簧由传统单作用结构设计为双作用结构,受力更合理。同时,优选高性能弹簧钢,并经时效抗疲劳处理[8],其弹性和抗疲劳性能提高了30%。如图10所示。

为提高油管防喷阀关闭可靠性,采用高强度和韧性兼具的优质合金钢扭簧与轻质铝合金阀门组合(如图11所示),使防喷承压达到30 MPa,质量仅为常规结构钢材质的1/3。

图10 扭簧优化前后示意

1-扭簧;2-防喷阀板。图11 油管防喷阀的阀板结构

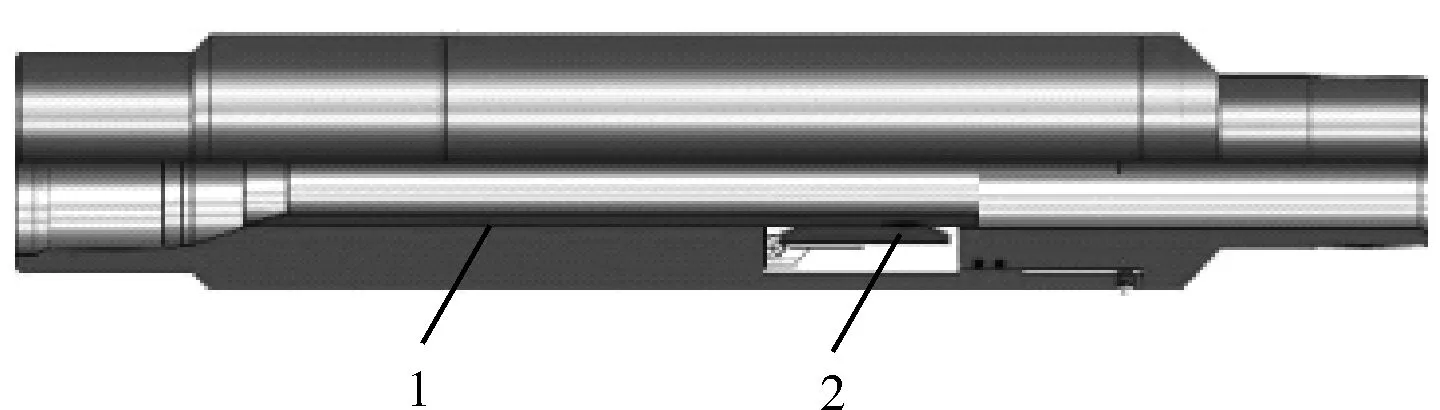

2.3 防喷桥塞结构

研制了新型Y425型防喷桥塞,设计了具有“离合器”功能的上下棘齿机构,如图12所示,提高了桥塞锚定坐封的可靠性,解决了桥塞下入和起出过程中由于误操作导致中途坐封问题。桥塞同压裂管柱起下过程中,上下棘齿机构处于分离状态,桥塞锚定坐封机构未被激活。当需要锚定坐封时,上提并旋转桥塞,上下棘齿相互啮合,激活双向卡瓦锚定机构,使桥塞锚定。采用上提管柱方式压缩胶筒完成封隔器坐封,实现防喷功能[9]。下泵时携带配套打捞装置,通过上提解封桥塞,实现油套的连通,满足正常注水或采油完井需要。

图12 防喷桥塞示意

2.4 防砂卡导压喷砂封隔器结构

2.4.1 喷砂和封隔功能的一体化设计

设计了桥式导压通道,使喷砂器节流压差能有效地传导到封隔器中心管中,确保喷砂口下方的封隔器胶筒有效坐封和解封。实现了喷砂器和封隔器一体化集成,工具长度缩短17%,沉砂段缩短20%,满足了1.2 m小卡距精细压裂需求,有效降低砂卡风险。同时,使封隔器具备反洗井功能,提高工艺管柱防卡、解卡性能。 如图13所示。

1-喷砂口;2-导压通道;3-封隔器胶筒。 图13 导压喷砂封隔器

2.4.2 薄壁大通径短胶筒结构

胶筒长度越短,与套管的摩擦力越低,越容易解封;增大胶筒内通径,可以有效减少节流损失,提高施工排量。研发了钢丝帘线结构的薄壁大通径短胶筒,内通径由ø42 mm扩大至ø61 mm,密封长度仅为175 mm,较常规胶筒缩短31%,如图14所示。

1-常规结构胶筒;2-薄壁大通径短胶筒图14 大通径短胶与常规胶筒对比

为提高薄壁大通径短胶筒承压性能,将“钢丝+尼龙帘线”设计为强度更高的“钢丝+芳纶帘线”,优化设计钢丝帘布角度为15°,均匀分布钢丝帘线张力,确保受力均匀[10]。如图15所示。

a 结构优化前

b 结构优化后

研究了特种处理工艺,解决芳纶与橡胶粘接性能差的问题,使钢丝、橡胶、胶浆和芳纶帘线在硫化成胶筒时融为一体,不“分层”,实现了胶筒内部几种不同材料的变形率趋于一致,从而解决胶筒工作时断丝或断线问题。胶筒材料由丁腈橡胶(NBR)改为氢化丁腈橡胶(HNBR),并加入纳米级添加剂。设计了无痕模具和配套硫化成型工艺,避免胶筒在纵向有痕处开裂,提高了胶筒性能指标的稳定性[11-12]。胶筒室内检验达到耐温120 ℃、承压差70 MPa,连续稳压48 h后残余变形仅为3.1%,满足长时间高压施工后仍能有效回收的工艺要求,降低了卡管柱风险[13]。

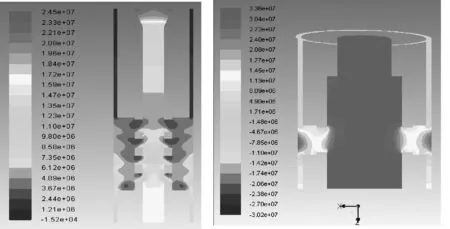

2.4.3 喷砂器节流结构优化

为满足压驱井多段大排量施工需要,对喷砂器节流结构进行优化,将常规轴向节流优化为侧壁径向节流结构,增加了工具内径,释放轴向内径空间,使喷砂器内通径同油管趋于一致,减少大排量施工时的节流损失。Fluent流体分析表明,侧壁径向节流使工具内部流速更均匀,如图16~17所示。喷砂器喷砂磨损方式由轴向梨削磨蚀转变为径向反溅磨蚀,降低了喷砂器磨蚀强度,从而提高了喷砂器加砂量[14-15]。现场试验表明,喷砂器加砂量由30 m3提高到102 m3,满足了压裂驱油大砂量施工需要。

图16 轴向与径向节流结构压降损失云图

图17 轴向与径向节流结构出口流速云图

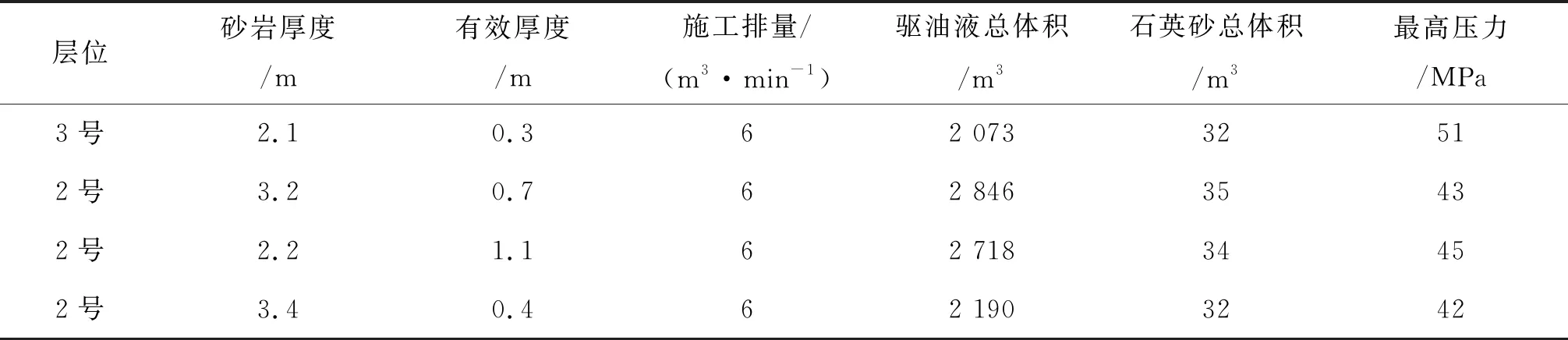

3 现场试验

以N8-31井为例,该井为1口老井,与断层距离124 m,开发层位中2号、3号层存在4个单元注采不完善,储量难以动用。选择4个层段开展压裂驱油现场试验,单段注入驱油液2 073 m3以上,单层加砂32 m3以上,施工排量6 m3/min,施工压力最高51 MPa,具体参数如表1。

压裂驱油施工完成后,首先关闭油管防喷阀,采用带压作业设备上提管柱,出现了上提载荷增加,通过大排量反循环冲砂后上提管柱载荷正常,起至全井射孔井段上部坐封防喷桥塞,实现井筒封堵。顺利起出管柱后下入抽油泵,解封防喷桥塞后正式投产。从压裂驱油施工结束起管柱至下泵投产仅2.5 d时间,较试验初期缩短7 d以上。试验后该井初期日增液80 t,日增油19.4 t,投产1 a时间累产达到6 300 t,单井产量大幅提升。

目前,该工艺累计现场应用160余口井,防喷防卡工艺成功率由试验初期不足50%提升至100%,为压裂驱油工艺顺利实施提供了有力技术支持。

表1 N8-21井压裂驱油施工参数

4 结论

1) 压裂驱油工艺可解决三类薄差层注采关系不完善、剩余油难以动用的问题,能够有效提高单井产量。

2) 研发的防喷工艺实现了压裂驱油施工过程中管柱下入、起出和下泵全过程防喷,环保施工,满足了压后快速下泵需求。单井投产周期缩短1个月以上,提高了压驱效果和施工效率,降低了成本。

3) 研发的防卡工艺实现了直井纵向上多段、小卡距、安全、高效精控压裂驱油施工,提高了主力油层小层压开率和三类储层动用程度。

4) 该防喷防卡工艺管柱可实现多段、大规模、高效、环保施工,不仅适合于压裂驱油施工,还可拓展应用于其他斜直井大规模多段压裂施工中,能够显著提高施工效率,降低施工成本。