机械设备自动化制造过程资源优化调度方法设计

姜国仙

(潍坊科技学院机电技术学院,潍坊 262700)

0 引言

制造业水平与生产力水平息息相关,随着生产技术的发展,社会对产品的需求越来越多样化、动态化,制造业也逐渐从半自动化向着全自动化发展[1]。机械设备自动化的实现离不开资源调度,随着制造车间对资源需求的增大,资源调度任务也随之增加,合理的对资源进行调度是提高机械设备自动化制造的一个重要问题[2]。

在目前的研究中,国外学者提出了多种启发式规则,并取得了重要的理论成果,这些成果为后续的研究工作提供了多种思路,在一定程度上提高了资源的调度效率[3]。国内学者在早期的一些研究基础上,展开了更深层次的研究,兼顾了制造过程中各种资源分配问题,但是随着调度规模的增大,调度问题难度越来越高,一般的调度方法已经很难满足实际的资源调度需求,比较常见的调度方法在执行过程中,受到动态环境影响比较大,资源调度过程中通讯信息延迟比较大,往往需要更多的时间才能完成调度任务,调度方法的适用性需要提高[4]。因此,提出机械设备自动化制造过程资源优化调度方法设计,解决以往调度方法中存在的一些问题。

1 机械设备自动化制造过程资源优化调度方法设计

1.1 构建基于资源优化的制造过程模型

按照机械设备自动化制造需求,将整个制造过程分为多个制造节点,不同的制造节点需要的资源各不相同,通过这一情况可知,整个制造过程具有明显的复杂特性。在构建制造过程模型时,以三元组G(a,e,r)表示,其中a表示制造节点集合,a={a1,a2,…,an};e表示连边的集合,e={eij|i,j=1,2,…,m},表示不同调度任务中资源节点之间形成的连边;r表示权重集合,r={eij|i,j=1,2,…,u},i和j表示制造节点。构建的制造过程模型如图1所示。

图1 基于资源优化的制造过程模型

在制造车间资源调度方案中,各个制造任务存在相互制约的关系,并不是独立存在,在建立理想调度目标函数时,考虑制造任务之间的干扰。

在实际制造过程中,制造节点之间在执行上存在先后顺序,在资源优化调度时存在时序约束。制造过程模型中存在四种时序关系,分别是:

完成-开始关系:任务j在任务i开始之前完成;

完成-完成关系:任务j在任务i完成之前完成;

开始-开始关系:任务j在任务i开始之前开始;

开始-完成关系:任务j在任务i完成之前开始;

在制造过程资源优化调度过程中采用上述方式描述各个调度任务之间的逻辑关系,建立理想调度函数。

1.2 建立理想调度目标函数

假设理想调度目标函数的变量为H={hij|i,j=1,2,…,m},将调度方案描述为:

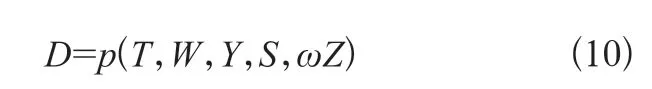

理想调度目标函数中包含时间、质量、成本、资源消耗和逻辑关系影响,以各个指标作为目标,则资源优化调度目标表示为:

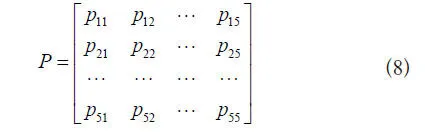

其中T表示时间,W表示质量,Y表示成本,S表示资源消耗,Z表示关系影响。考虑到资源优化调度涉及到多个逻辑关系,因此对于关系影响系数的确定,以矩阵的形式表示:

式中zkij表示第k种资源属性值的区间数,具体形式为:

式中z(-)kij、z(+)kij均大于等于0。根据区间数的运算规则,计算出效益型和成本型的属性值。计算公式为:

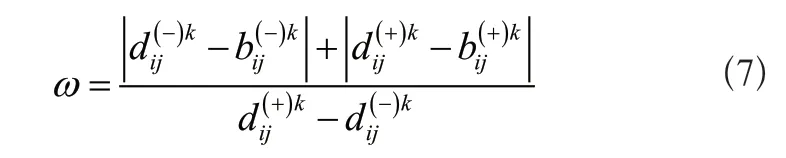

其中式(5)表示效益型资源属性值,式(6)表示成本型属性值。利用上述公式计算出属性值与理想值的偏离度:

偏离度表示了调度任务受到资源环境影响的程度,在建立理想目标函数时,将偏离度引入其中。

假设各个目标函数之间的相互关系矩阵为:

由此可确定,理想模型的目标函数之间的相互联系矩阵权重,表示为:

由上述内容,确定调度方案变量和调度目标体系之间的映射关系,从而得到理想的调度目标函数。理想调度目标函数表示为:

对目标函数求解,得到制造过程资源优化的调度的最优解。

1.3 求解调度最优解

制造过程中待调度的资源分为可更新资源和不可更新资源,考虑资源优化调度存在的时序约束和资源约束的问题,在求最优解过程中,当调度过程中占用可更新资源时,同时保证其他调度任务的可更新资源量不变;在占用不可更新资源时,减小其他调度任务同等的可更新资源量,使资源平衡,达到约束资源的目的。

将每个资源优化调度任务的执行顺序以编码表示,通过编码和解码的更新迭代得到调度的最优解。为编码中每一个元素赋予一个区间在区间为[0,1]的随机数,将随机数作为编码元素的优先权值,生成的优先权值是不重复出现的值,判断随机数的大小,生成随机数大的调度任务优先执行,按照大小顺序依次执行其他调度任务。在编码结束后,定义所有已经完成调度任务的已调度集合,同时确定任务执行的时间,在解码时,从结合中选择优先权值大的资源调度任务优先调度,确定资源调度任务最早可行时间。在调度完成后,计算完成时间,并将完成的任务从集合中删除,按照上述过程,重复每一个资源优化调度任务,直到所有资源完成调度,此时解码结束,获得所有任务的最迟完成时间。

根据返回的结果计算出调度方案的个体适应度,若适应度没有达到最优,更新编码前优先权值和编码后模式值。由于编码中的模式数必须是正整数,在更新过程中不能使用常规的更新方式进行更新,在更新过程中,判断随机数的大小,如果产生的随机数小于原值,则不改变模式数;如果产生的随机数大于原值,则将原值替换为经过取整处理的随机数。在更新完成后,检查每一个资源优化调度任务对应的模式值,保证资源提供量能够满足模式值对应的资源消耗[5]。遍历制造过程中所有资源调度优化调度任务,直到所有任务达到最优解,结束计算与更新。经过上述过程输出的最优解就是机械设备自动化制造过程资源优化调度的最佳方案。

2 机械设备自动化制造过程资源优化调度方法实验研究

2.1 实验测试集准备

由机械设备自动化制造过程资源调度项目组成测试集,根据项目网络特性构造不同类型的调度问题实例,在实验研究中以典型的实例标准库作为测试集,使用不同的调度方法对测试集进行求解,进而方便分析调度方法的性能。

实例标准库中包含多个不同类型的测试集,每一种测试集包含的任务数量各不相同,针对机械设备自动化制造过程资源特点,从测试集中选取十个实例进行分析验证,采取目前比较常见的两种调度方法用于实验中,通过对比实验的方式进一步分析设计的调度方法在动态环境中的适应性。实验中选择的实例均为抽象的数据表格,包括时序约束部分、资源约束部分和执行成本部分。每一个调度任务均有三种选择的模式,每个模式下消耗的资源和时间如表1所示。

表1 实例属性表

利用MATLAB软件编写十个实例的网络结构,形成的网络图如图2所示。

图2 实验项目网络图

在获得实例的详细信息后,使用不同的调度方法求解测试集,获得资源调度消耗总时间的收敛曲线,同时计算出实验结果与测试集理想结果的偏差率,根据实验结果对比分析各个调度方法的适应性。

2.2 调度时间最优解比较分析

实验中使用的调度方法分别是基于IMPACT的调度方法、基于灰狼算法的调度方法以及提出的调度方法,使用MATLAB软件输出各个调度方法的实验结果,如图3所示。

图3 不同调度方法调度消耗总时间收敛曲线

根据图中显示的结果,计算出各个调度方法最优解与测试集中最优解的偏差率。设实验中所有测试实例的最优解百分比为100%,偏差率计算公式为:

式中u表示偏差率,t1表示调度方法执行得到的资源调度总消耗时间,t表示测试集中实例的最优解。经过多次实验和计算可得,基于IMPACT的调度方法的偏差率为3.49%,基于灰狼算法的调度方法偏差率为4.76%,提出的调度方法得到的最优解与测试集中的最优解偏差率为0.03%。将偏差率与资源调度总消耗时间收敛曲线结合共同分析可知,在三组调度方法实验结果中,提出的资源优化调度方法在求得资源调度最优解过程中最少,与理想最优解相近程度高。考虑到机械设备自动化制造过程是一个动态变化过程,在上述实验的基础上,改变项目网络图,使调度方法处于动态环境中,改变后的网络结构如图4所示。

图4 重组后的实例项目网络图

以图中显示的网络结构作为实验条件,使用不同的调度方法执行资源调度任务,输出总消耗时间收敛曲线并计算与理想最优解的偏差率。实验结果如图5所示。

图5 重组实例项目网络后的调度消耗总时间实验结果

经过计算,基于IMPACT的调度方法的偏差率为7.29%,基于灰狼算法的调度方法偏差率为8.03%,提出的调度方法得到的最优解与测试集中的最优解偏差率为0.04%。通过图中显示的实验结果以及计算的偏差率可知,三组实验结果中,提出的调度方法在达到调度最优解的时间消耗最少,其他两种调度方法面对改变后的实例网络结构,资源调度所需时间有些许增长,并且与理想最优解之间的偏差也出现了增加。综上所述,提出的机械设备自动化制造过程资源优化调度方法面对动态环境能够自动适应,及时调整,使资源调度所需要的时间达到最小。在此基础上,从实际需求出发,研究实际应用中,资源实时使用情况,分析各个调度方法在动态环境下执行过程中,资源使用量能否满足机械设备自动化制造需求。

2.3 资源实时使用量分析

以调度任务和自动化制造过程资源使用量作为实验变量,将两组变量输入到第三方软件中,执行三种不同的调度方法,设置虚拟资源量,在图中一条虚线表示虚拟资源量,矩形表示调度任务,实验中要求矩形的高度不能超过虚线。在调度方法执行完成后,输出实验结果,具体内容如图5所示。

图6 不同调度方法的资源实时使用量实验结果

从上图可知,在项目实例一致的情况下,提出的调度方法实验结果中资源余量充足,在调度过程中,可以抽调多余的资源量继续进行机械设备自动化制造,因此当设备出现故障或其他变化时,依然能够保持稳定,完成资源调度。而其他两组实验结果中,部分调度任务无限接近标记的虚线,对调度任务影响比较大,在动态环境中不能灵活调用资源量。

经过两组实验验证可得出一下结论,提出的机械设备自动化制造过程资源优化调度方法在动态环境下调度消耗时间少,资源充足,适应性良好。提出的调度方法优于常见的调度方法,适合应用在实际项目中。

3 结语

本文以机械设备自动化制造作为研究背景,对制造过程资源调度问题进行了研究与分析,在建立资源优化调度方法的基础上,给出了制造过程中资源调度的最优解。为了证明提出的调度方法的性能,以常见的资源调度方法作为参考,通过对比实验证明了提出的资源优化调度方法在动态环境下拥有更好的适应性,能够积极适应各种变化,在调度过程中保持稳定。本文研究的内容虽然在资源优化调度上取得了一定成果,但是面对复杂的自动化环境,资源调度面临的约束条件也有很多,并且各不相同,对调度方法的研究仍然需要不断完善,在未来研究中,将从调度的智能化方面展开研究与讨论,提高机械设备自动化制造的工作效率。