一种基于SCADA的数据采集与监视控制系统的开发与应用

黄栋斐,程 明,章朝阳

(1.东莞市技师学院,东莞 523000;2.广东生益科技股份有限公司,东莞 523000)

0 引言

自动化半固化片生产设备(行业内称上胶机),是生产覆铜板的最重要的设备[2],某车间半固化片生产设备主要由两台立式上胶机和RTO(蓄热式氧化炉(Regenerative Thermal Oxidizer))处理系统组成[3]。

在生产过程中为了保证覆铜板的良品率及产品后期质量问题的追溯,要求对上胶设备运行数据:风车频率、风车风压、燃烧室温度、废气温度、废气浓度、风阀等多达几十项数据进行监视并记录保存三年,目前行业内的数据采集主要有两种方式。

1)对于旧设备,由于系统架构问题功能受限,此类设备运行数据的记录主要由控制室配置一个专门抄表的岗位,由抄表人员定时巡视设备运行所需数据人工记录后再录入电脑,这种方式存在以下问题:

(1)不能保证数据的准确性,经常出现抄错抄漏等问题;

(2)手抄后再录入电脑,工作量比较大,存在重复性工作并且有可能录入错误数据;

(3)对抄表人员的技能要求较高,需熟悉并了解所有设备运行状态,设备的异常信息主要来源于抄表员工的判断;

(4)纸张的浪费。

2)近几年引进的新设备自带数据采集和记录功能,但由于是厂家量产的通用设备,在使用过程中也存在以下缺点和不足:

(1)在设定间隔时间到达后对数据进行一次记录,时间帧为一个定期采集的参数,在定时记录系统中,状态渐变过程一般很难识别,虽然系统中有部分数据可以自动识别报警,但仍有许多重要的参数及状态未能识别(如风阀位置、LEL浓度监测、油耗异常变化等)。

(2)脱离人工监控及核对,设备运行参数(如温度)异常往往是一个渐变过程,传统人工抄表的做法抄表人员有责任检查并核对设备运行参数,可以发现设备的异常并及时做出相应的调整。

(3)对于原有的旧设备和一些不具备数据自动采集功能的仪器仪表无法记录。

本文通过分析原设备的缺点结合实际生产要求,利用以太网通讯技术开发一个数据采集监控系统软件,将上胶机所有需要记录的数据自动采集并通过人工补充确认后统一记录到后台电脑数据库并长期保存。

1 系统介绍

本项目选择西门子WinCC V7.3作为数据采集记录与监视控制系统的上位机软件,上胶机系统采用西门子S7-300为控制核心,废气处理系统采用日本三菱Q系列PLC作为控制核心,WinCC从不同控制系统中采集数据的常见方式有两种:

1)WinCC对西门子PLC驱动有良好的支持,如果要在WinCC中增加支持三菱PLC驱动的话可以购买其驱动授权,但是这种方式一方面成本费用较高,另一方面无法一次性解决兼容更多其他厂家控制系统的难题。

2)通过WinCC+OPC的方案实现,WINCC可以通过PROFIBUS、TCP/IP等协议与西门子PLC建立通讯,而其他品牌PLC可以通过OPC协议进行连接[4]。但是OPC的使用需要购买授权,OPC又必须运行在Windows操作系统下,因此在上位机和现场设备之间需要添加OPC服务器,OPC服务器和现场多种控制系统的硬件连接也有一定成本和工作量,使用起来较为繁琐[5]。

从节约成本及系统结构简单性原则出发,本项目另辟蹊径以SCADA(supervisory control and data acquisition)系统,即数据采集与监视控制系统为基础[6],利用WinCC V7.3中的Modbus TCP驱动,在触摸屏宏里用脚本编写相关的接口对应及数据转换程序,将三菱的协议和西门子的协议通过转换后再给上位机采集,项目选择威纶MT8050iE触摸屏作为协议转换处理及人工参数输入设备。MT8050iE相当于采集系统中的Server,WinCC V7.3透过MODBUS TCP/IP Server读写经过宏处理过的数据并记录到SQL数据库。

2 系统技术要求

1)HMI人机界面友好,要求能对各种仪器和设备的各项数据采集取全、取准,并格式处理正确。

2)设备操作员工核查采集回来的数据后可以输入一些外部不能采集(例如由于现场防爆要求,部分检测设备或者机构并无电信号反馈装置)但又需要记录的过程数据并输入工号后确认保存。

3)上位机系统要求运行稳定可靠,与西门子S7-300系列和三菱Q系列等控制系统有良好的兼容性。

5)系统自动优化协议,数据采集自动打包读取,以太网以100M速率采集。

3 系统设计

3.1 系统框图

如图1所示系统框图,控制层触摸屏采用以太网端口接入公司网络交换机,通过调取相应的驱动分别与西门子和三菱PLC通讯,上位机安装在办公室即可完成数据的采集及记录功能,同时也方便相关负责人查询。

图1 系统框图

3.2 控制层触摸屏的数据采集和处理

1)控制层触摸屏的地址映射

WINCC7.3去存取与HMI连接的PLC数据时,需先通过数据传输先将PLC数据传送至HMI的本地地址,再由PC上使用MODBUS TCP/IP通讯协议去读取HMI的本地地址将PLC数据取回[7]。本系统将MODBUS与PLC的地址预先设定对应后,即可以直接利用MODBUS TCP/IP通讯协议存取PLC 上的数据,如图2所示为HMI后台寄存器映射地址。

图2 HMI后台寄存器映射内容

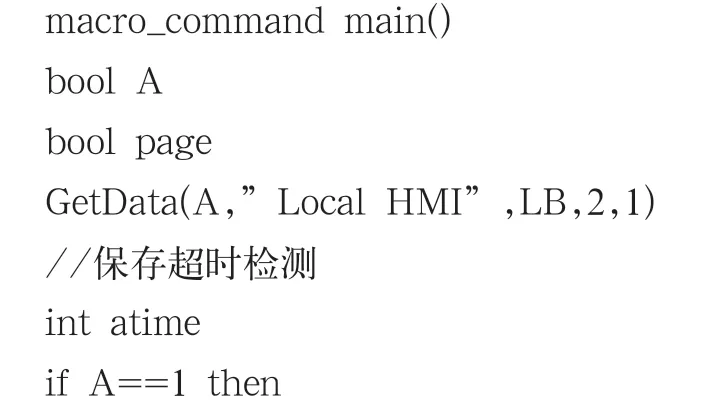

为了加快通讯速度MODBUS通讯采用连续寄存器读写方式,系统通过宏指令将PLC直接读取的数据及本身宏指令的数据通过GetData指令读取整理后通过SetData指令保存到HMI内部自定义的数组中,数组便是MODBUS通讯内容。具体代码如下:

2)数据的处理

用宏指令编写代码获取废气处理系统的风门状态信息,通过GetData指令直接读取三菱PLC的位状态。由于WinCC数据库中不能混合保存文本信息,因此系统将数据处理后以数字形式表示风门的状态 0:关 1:开 2:异常,即将BOOL采集到的数据处理识别程INT数据,处理后的数据通过SetData指令写入触摸屏内存寄存器供上位机读取。具体代码如下:

3.3 控制层触摸屏画面的设计

系统人机界面包括登录界面、主界面、整线状态界面、数据管理和记录界面、报警界面等[8]。

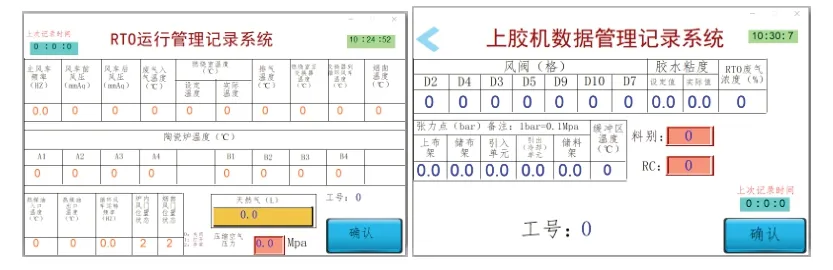

图3 HMI数据管理和记录界面

相关设备操作人员核实数据没异常并输入风阀开度、当前天然气用量、自己的工号等相关参数然后按下“确认”按钮触发上位机进行数据采集。确认按钮按下后触摸屏显示“数据储存中”待上位机采集完成后返回记录完成信号同时触摸屏的上次记录时间会更新为系统最后一次成功记录的时间。

秉隆是她所在公司的服装设计师,大部分时间不在公司。她上班没多久,在公司年会上看到过他一次。公司主推家居服和内衣,秉隆大部分时间都在研究女士内裤。那时她无法想象一个男人每天都想着女士内裤会怀有一种什么心理,但后来,她自己也穿上了秉隆设计的内裤,才由衷地赞叹,秉隆真是比女人还了解女人。

因为生产过程中是数据比较重要,不仅是后续产品质量问题追溯的根源更是上市公司审计的重要审核内容,因此必须保证数据的可靠性。网络通信系统也可能存在线路或者交换器或者电脑故障,在发生任何故障保存不成功时必须通知终端的操作人员作相应处理。具体代码如下:

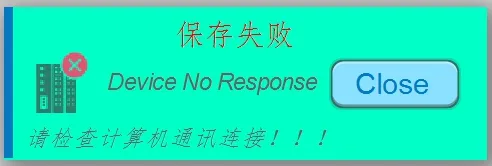

按下确定按钮后,如果后台保存失败则会弹出“保存失败”窗口提醒操作人员,如图4所示。

图4 保存失败报警界面

3.4 上位机系统设计

西门子组态软件WinCC对于监控生产中的数据和设备的运行状态等方面功能强大,WinCC7.3支持数据库SQL和VB-Script编程,可以实现对数据库的直接操作,数据写入SQL数据表中。用VB-Script编程可以实现将数据归档、查询、显示、打印功能,从而大大提高数据存储和报表的灵活性,设计出满足用户需求的自定义报表[9]。

组态画面如图5、图6所示,在画面中有实时数据监控内容,管理人员在办公室可以实时监控设备的运行状态,当发生网络故障时相关数据不能读取,数据框中会出现“?”号,有助于及时发现系统故障。

图5 上位机的上胶机界面

图6 上位机的RTO界面

3.4.1 变量数据的归档

进行生产回溯的前提是建立生产回溯数据库,将所有需要回溯的生产信息记录到数据库中,基于WinCC组态环境的信息记录方法有很多,本项目采用WinCC VBS脚本操作WinCC归档数据库或关系数据库[10]。

1)如图7所示,在变量管理的MODBUS TCP/IP驱动中建立需要用到的变量并设置网络参数。

图7 设置变量网络参数

2)在变量记录中组建归档变量,归档变量与系统管理变量连接,通过归档变量组态,如图8所示,变量记录事件控制设置为变量控制,设置的“起始变量”BOOL变量发生位变化时触发一次数据库写入,并设置变量的检测变化周期为500ms[11]。

图8 设置变量归档参数

3)数据库写入

全局脚本需要实时监测触摸屏上按钮的状态,当触摸屏“确认”按钮按下时系统对应变量置位,同时触摸屏在等待系统的保存确认信息,等待时间为3S,因此在以下程序中与触摸屏对应相互刷新的“RTOhmiok”变量在数据保存标志位“startRTO”XOR运算后执行置位处理[12],具体代码如下:

3.4.2 数据库查询

如图9所示,监控画面中引用“WinCC Online TableContrl”控件并组态好相关的参数,定义好对应归档内容的数据列,保留需要使用的功能,运行时可以通过时间选择控件来查找对应时间段的记录[13]。

图9 数据的查询

3.4.3 数据的采集和处理

在全局脚本中应用VBS脚本编写数据处理程序,则相应的脚本程序每秒执行一次运算,这个速度可以满足项目要求。为了提高MODBUS TCP/IP通讯的速度及数据格式的统一连续性以及方便传输,项目中需要通讯的数据定义为INT和BOOL两种格式,因此数据采集后需要进一步处理。例如:温度显示应该为实数,所以采集回来的数据需要除以10处理,具体代码如下:

4 结语

新系统突破以往系统的架构,开发出了低成本、兼容性强、高可靠、超速率SCADA数据采集与监控软件系统,在设备CPU与上位机间利用具备以太网通讯功能的IE触摸屏组成数据控制层,一方面实现了以较低成本兼容多种控制系统的数据采集,另一方面采用人机交互方式让记录关联设备使用者,做到过程数据及相关责任人相互关联,该系统的在实际应用中如图10所示,每个车间减少6个上胶人员定编,每年节约人工费用约40万元,每天可节约184张印刷纸,每年可节约8000元。系统创新架构对众多企业以低成本实现和提高自动化水平有着一定的借鉴意义。

图10 新系统的应用