浅析新型船用舱口盖收缩量

骆建峰

(江苏润邦重工股份有限公司,江苏 南通 226010)

0 引言

在船舶舱口盖制造行业,要想在市场中具有竞争力,舱口盖整体收缩量对企业的产品质量和成本控制有着至关重要的作用,科学合理地对舱口盖收缩量进行分析,才能为高质量的产品生产提供基本保障,才能在生产过程中最大限度地控制物料消耗、能源消耗及人工效率,才能在最短的时间内生产出合格的产品。因此,对舱口盖收缩量分析是高效率生产出高质量、低成本的产品的重要保证。舱口盖在生产过程中因火焰气割、焊接等引起的应力变形,再通过水火矫正来释放应力使得零部件、舱口盖结构比理论尺寸要小,正是针对这样的情况而采取预先放置一定的收缩量,从而使产品最终数据接近于理论值,即为收缩量的设置。

因此,在船舶舱口盖生产阶段中需要考虑收缩余量,焊接会引起两个方向的收缩:纵向和横向,这两个方向上需要分别考虑到。舱口盖的高度方向以及长度小于1 000 mm的部材收缩余量一般不予考虑。

所需的收缩余量是根据装配的精度(间距越大,要求的余量越大)、热量(基材受热越多,余量越大)、材料的厚度(材料越厚,收缩量越小)、焊接顺序(先进行小焊接,余量较小)和结构设计的。避免使用不必要的薄板(现在无法做到),选择热量少的焊接方法(CO2气保焊代替手工电弧焊)和高精度的自动切割(代替手工切割)能够使变形量减少[1-2]。

1 T梁通用余量设置标准

在一般情况下,中组余量设置为≤500 mm的每档放1mm 收缩余量;>500 mm的放2 mm 的余量,有些订单顶板型材分配较密,余量的设置则需要重新考虑,一般情况下总的收缩量不超过2 mm。当然,同时也必须结合顶板的板厚,顶板拼板的数量,顶板型材的种类以及舱盖的类型来考虑,而对于小组单个的T梁的收缩量即为中组余量[3],同时需考虑T梁面板的大小、厚度,面板薄、窄的需另外增加补偿余量。

2 L梁通用余量设置标准

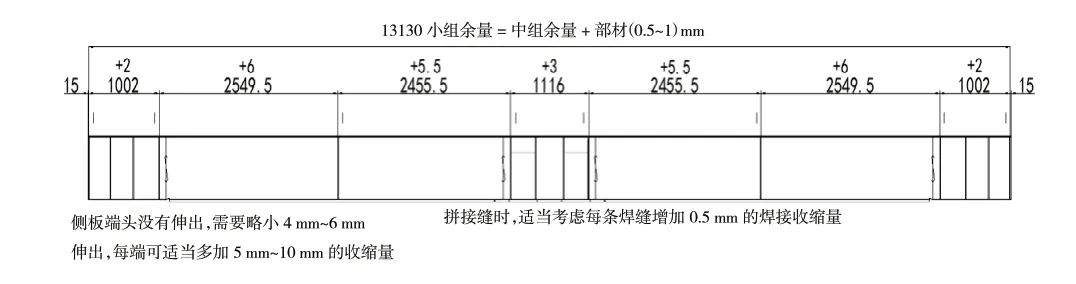

L梁总余量= L梁中组收缩余量+L梁小组收缩余量,一般情况下L梁的中、小组余量是一样的 ,即中组余量减去4 mm,除非合拢口L梁上结构较多时需考虑增加小组收缩量。同时要注意的是合拢口与外侧的收缩余量不一致,理论上每一根梁的长度是不一样的。由于多数舱盖合口的顶板为厚板,所以合口中组余量可略小些,外侧略大,中组余量呈梯形状。绘制L梁时,L梁的腹板按照小组余量进行下料,小组余量等于中组余量+小组收缩余量,面板按照中组余量进行下料,如面板需折弯时,长度按折弯内径处理,同时由于舱盖的结构形式的需要,部分L梁在小组需要放置一定的反变形量[4],图1为L梁收缩余量示意图。

图1 L梁中组余量为14,小组余量为10

3 侧板的余量设置

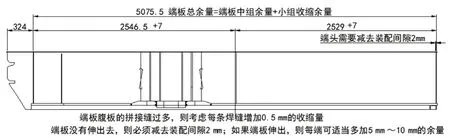

侧板总余量=侧板中组余量+小组收缩余量,侧板中组余量即为L梁的中组余量,侧板的小组收缩余量的设置不能以长度来计算收缩量,只能按照安装部材的数量来决定,即小组余量=中组余量+部材*(0.5~1) mm。同时考虑装配间隙,若侧板没有伸出,需要略小4 mm~6 mm,如果伸出,每端可适当多加5 mm~10 mm的余量[5]。当侧板腹板小组出现多条拼接缝时,则适当考虑每条焊缝增加0.5 mm的焊接收缩量[6],图2为侧板余量设置示意图。

图2 侧板中组余量为22,小组余量为8,总的收缩量为30

4 端板的余量设置

端板总余量=端板中组余量+小组收缩余量,端板的中组余量即为T梁的中组余量,小组收缩余量一般按总长的0.6 mm/m~1 mm/m,同时也要根据装配的部材的多少来决定,部材越多余量越大。一般每个部材收缩量为0.5 mm~1 mm,设计时,如果端板没有伸出去,则必须减去装配间隙2 mm;如果端板伸出,则每端可适当多加5 mm~10 mm的余量[7],同时,若端板腹板的拼接缝过多,则考虑每条焊缝增加0.5 mm的收缩量,图3为端板的余量设置示意图。

图3 端板中组余量为7,小组余量为7,总的收缩量为14

5 顶板拼板余量设置

顶板拼板余量=顶板理论尺寸+中组收缩量+顶板修割余量。

在设置顶板拼接的时候,首先观察舱口盖结构属于什么类型的结构,需要分别设置余量:

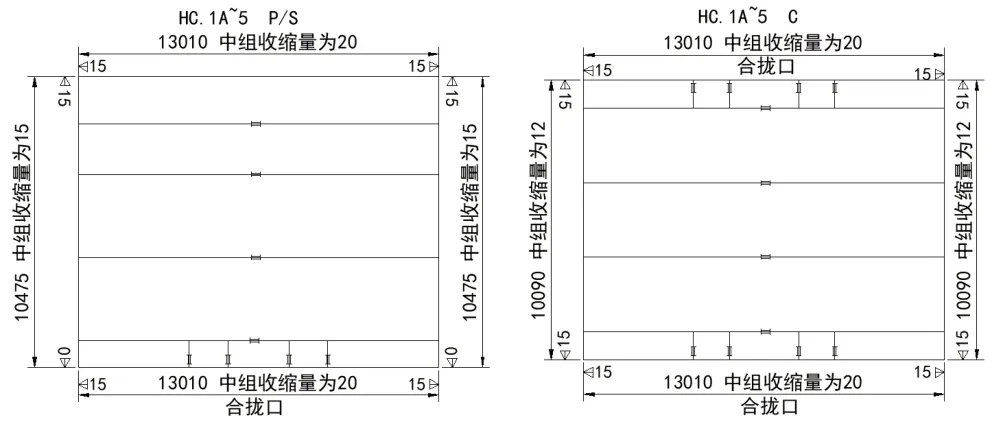

吊离式结构分为P/C/S盖,其中P/S盖合拢口的修割余量设置为0,C盖两边合拢口的修割余量设置为15 mm,便于总装合拢时结构的配装,除合拢口外,顶板的端侧板位置需要增加修割余量,余量都设置为15 mm,所有修割余量都需要在总装合拢后,所有舾装件装配完成,同时结构焊接也需要完毕,最终测量数据达到理论尺寸再修割,图4为吊离式舱口盖顶板拼板收缩量示意图。

图4 吊离式舱口盖顶板拼板收缩量布置

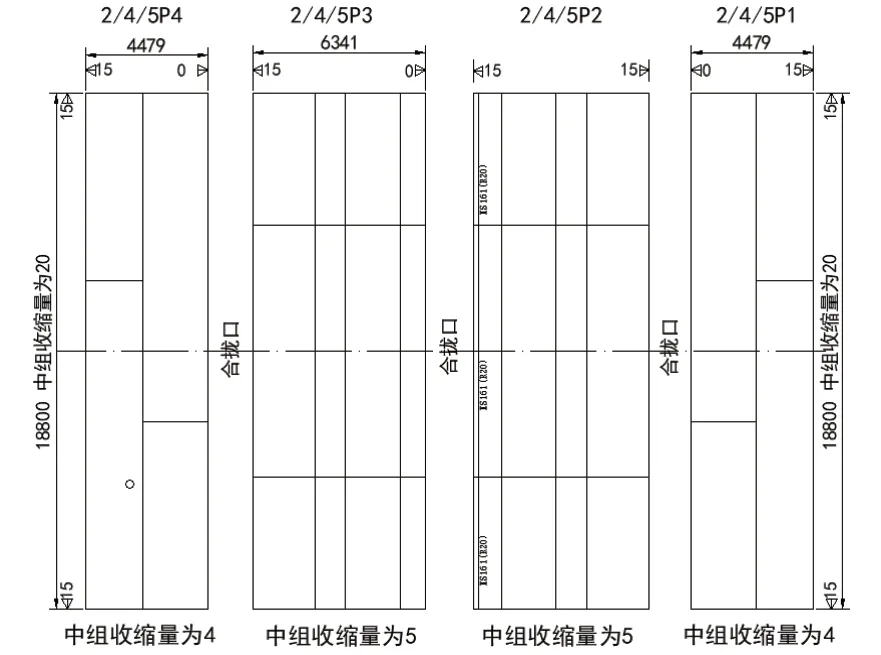

折叠式结构为P1/P2/P3/P4四块舱口盖的结构模式,需要分别对顶板的修割余量进行设置。P1盖合拢口设置余量为0 mm,端侧板位置修割余量各设置15 mm,P2盖的艏部合拢口设置15 mm的修割余量,艉部合拢口设置15 mm的修割余量, 端板位置余量设置为15 mm,P3盖的艏部合拢口设置0 mm的修割余量,艉部合拢口设置15 mm的修割余量,端板位置余量设置为15 mm,P4盖合拢口设置余量为0 mm,端侧板位置修割余量各设置15 mm,所有修割余量都需要在总装合拢后,最后等测量数据达到理论尺寸再修割,图5为折叠舱口盖顶板拼板收缩量示意图。

图5 折叠式舱口盖顶板拼板收缩量布置

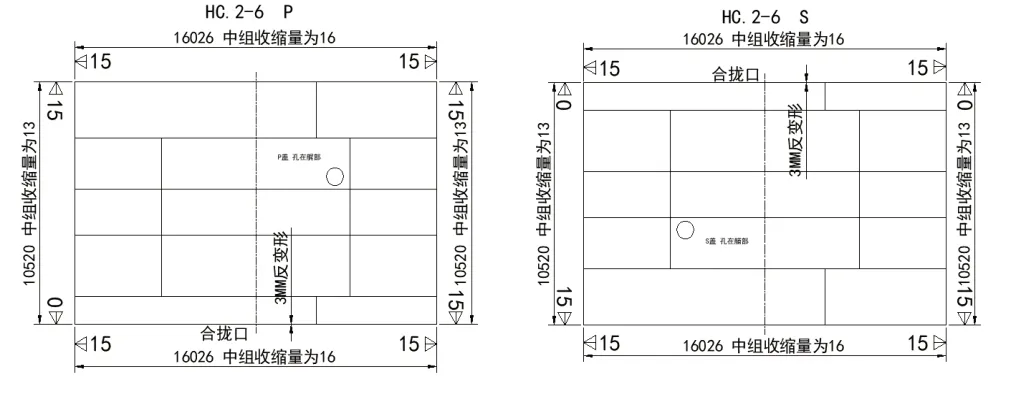

侧滑式结构分为P/S盖,其中只需要设置P盖的合拢口修割余量为15 mm,端侧板位置同时也需要设置修割余量为15 mm,对于S盖而言,合拢口不设置修割余量,端侧板位置同时也需要设置修割余量为15 mm,侧滑式舱口盖整体布局偏锲子形,合拢口位置高,侧板位置低,在顶板拼板时需要设置反变形,P盖的反变形往侧板方向3 mm,S盖的反变形往侧板方向3 mm,便于总装合拢后火工校正,使舱口盖整体尺寸不会出现旁弯现象,图6为侧滑式舱口盖顶板拼板收缩量示意图。

图6 侧滑式舱口盖顶板拼板收缩量布置

6 顶板划线余量设置

顶板划线的收缩量即为中组的余量设置,对于顶板划线阶段,包括顶板装配和焊接的主要结构焊接都可以采用0.6 mm/m~1.2 mm/m的收缩余量[8],顶板板缝的设置,添加的余量需要同顶板拼板一致,否则会导致顶板拼板后的余量不够用,分析垂直于顶板的加强筋(如角钢/球扁钢/U型材等)和主梁的焊接收缩余量,设置的收缩量必须在结构上平均分布[9],例如顶板收缩余量是15 mm,加强筋有10根,每根加强筋之间的距离应该为+15 mm/10=标准距离+1.5 mm,另外还有分析端侧板的结构和各个主梁上小部材的分布,主梁与顶板的焊接还需要考虑收缩,所以在之前主梁的余量设置时设置了双倍的收缩量,因为小组装是火焰切割,且在中组装配之前就已经装配焊接并进行火工矫正过(小组装在中组之前完成),所以必须要考虑增加收缩余量(0.6 mm/m~1.2 mm/m)。在中组焊接过程中,小组装部材又会产生收缩,因此其总共需要2×(0.6 mm/m~1.2 mm/m)的收缩余量[10],图7为顶板划线设置的余量分布图。

图7 顶板拼板划线收缩量布置

7 封板的余量设置

对于半封闭或者全封闭的舱口盖类型分析,因为封板是在焊后装配的,封板总的余量只能按中组余量的一半来设置,且两端留装配间隙,对于全封闭的封板,封板跟顶板一样,都设置的型材加强筋,如底板收缩余量是10 mm,加强筋有10根,每根加强筋之间的距离应该为+10mm/10=标准距离+1 mm,均需平均分布在底板上,

对于底板上有很多孔而言,孔与孔的间距(尤其是较长的封板),由于累计误差,易造成孔不对,因此孔与孔的间距均按中组余量的一半设计,同时为了便于装配,U型孔无论是宽度还是高度均要比装配时大。

8 数据分析

以上各阶段的收缩量的设置,制作过程中对各个阶段的数据收集分析和记录,分别设置小组L梁、端梁、侧梁数据检测表,在小组梁的焊接完成,进行火工矫正,把主梁调校到理论状态后进行数据测量,测量后的尺寸填写在数据检测表中,实时对主梁的收缩量进行比较分析,如果出现偏差,通知设计及时调整梁的收缩量,同时数据表归档保存,如果后续有类似订单,能参照之前的数据反馈,对新订单能更好地设置结构收缩量。同时也设置中组数据检测表,以及总装合拢数据检测表,在各阶段进行数据分析和整理,通过多种类型舱口盖的结构制作,得出各个类型和阶段余量设置经验。

9 结语

在当前新国际环境形式下,不管国内和国外,船舶制造行情低迷,企业控制成本至关重要。笔者通过以上对各个分段收缩量的解析,同时在制作过程中对各个阶段的数据收集分析和记录,能更好地了解在舱口盖制作过程中由于收缩量而产生的缺陷,避免制作过程中因为结构数据的影响而对整个产品质量产生影响,赢得客户的信任。