浅析PGM-48钢轨打磨车牵引控制的系统设计

郭平,杨全

(株洲中车时代电气股份有限公司,湖南 株洲 412001)

PGM-48型钢轨打磨车是我国早期从美国潘德罗•杰克逊公司引进的铁路大型养路机械,用于钢轨廓形的打磨修复。牵引控制系统是钢轨打磨车控制技术中最核心的部分,直接关系到钢轨打磨作业质量。为了克服国外技术封锁,同时提高车辆牵引速度的稳定性,本文研制了一套能适用于该车的自主控制系统,替代了原DLC计算机系统,并提高了打磨车低恒速牵引速度的稳定性。

1 液压牵引系统简介

PGM-48型钢轨打磨车全列总重~量共256T,由3节车组成。1车和3车各配备一套DLC计算机系统,每套DLC系统各有4个控制板,分别控制本车4根动力轴。

整车8根动力轴采用分散式设计,单轴驱动采用单变量泵双变量马达组成的闭式变量液压回路。每根轴液压回路完全相同且各自独立。控制系统控制变量泵排量及变量马达的排量,从而实现单轴牵引力的调节。

2 牵引控制系统设计

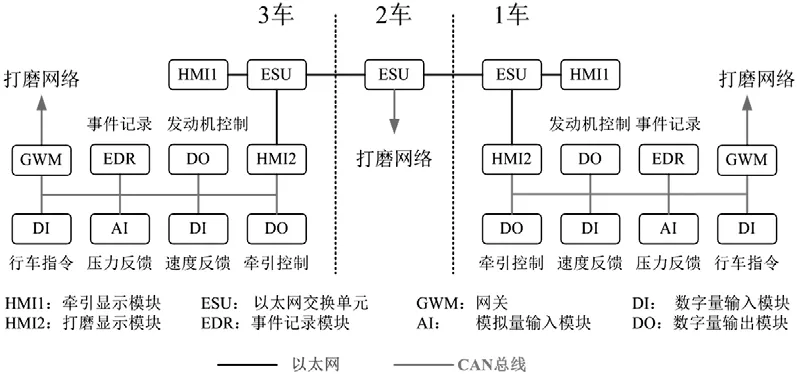

控制系统硬件基于大型养路机械网络控制平台进行开发,车辆内部由CAN网络控制模块组成,车辆之间通过以太网进行数据交互和同步控制,如图1所示。

图1 液压牵引控制系统网络拓扑图

单轴牵引控制原理如图2所示,比例阀控制板MDSD用于控制变量泵的流量输出和方向。变量马达控制板EDA接收到使能信号后,同步监测马达转速,根据转速信号调节变量马达的排量,实现车辆调速功能。调速手柄同时设计有硬线系统,在网络系统异常时,可通过应急开关切换至手动控制,直接输入MDSD/EDA板,控制变量泵变量马达,实现应急牵引功能。

图2 单轴液压牵引控制系统原理

3 牵引控制系统的主要功能

3.1 调速控制

PGM-48型钢轨打磨车牵引分0~80km/h“高速”和1.6~16km/h“作业”模式两种。其中“作业”模式要求控制恒速,误差<0.5km/h。再此对“作业”模式下低恒速控制进行说明。

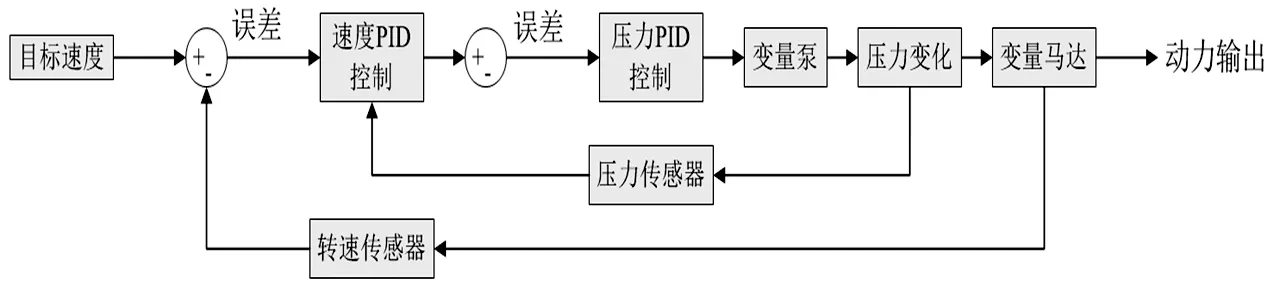

钢轨打磨车牵引时受驱动压力、轨道状态、坡道情况、打磨电机下放等复杂因素干扰,理论分析很难得到被控对象的精确数学模型。且不同的影响因素所适用的PID调节参数各不相同。其中驱动压力因素影响最大,因此本系统采用了双闭环PID控制策略,在传统速度PID控制基础上加入驱动回路压力值内环控制。通过两个PID环串级控制,监测和预判牵引负载变化,更精确地进行低恒速控制。

液压牵引双闭环PID控制原理如图3所示。

图3 双闭环PID控制原理图

其中变量泵变量马达的控制,是通过控制比例电磁铁电流来改变泵和马达排量,从而为后级牵引提供动力并进行调节,实现流量补偿、压力补偿以及功率适应控制的目的。变量泵、变量马达排量均为无级可变,从而实现牵引系统无级调速。

3.2 同步控制

PGM-48钢轨打磨车8根动力轴采用动力分散式设计,因各轴液压系统器件性能差异、管道布局差异、轮径磨耗不一等因素,各轴的动力输出会有差异,误差会进行积累。因此,控制软件同时对本轴和它轴计算量和压力值进行监测,根据差异情况进行补偿,有效消除同步差异和累积误差,提高车速稳定性。

3.3 反向制动力控制

车辆调速手柄回拉减速,或行车过程中车速高于目标速度时,马达动力由液压驱动转换为车轴齿轮箱反向驱动,形成反向制动力。控制系统利用液压回路这一特性,对其反向制动力进行调节,使车辆达到恒速控制的目的,同时,在车辆制动时,可辅助空气制动系统,提供车辆制动力,减少闸瓦损耗。

4 分析与试验

4.1 牵引分析

系统采用容积调速闭式回路,这种回路中液压泵的工作压力基本上等于负载压力,而且变量泵的输出流量与系统所需的流量相匹配,几乎不存在工作溢流。相对节流调速回路,该系统传动效率更高,无级调速范围也更大。

变量泵-变量马达调速回路输出特性如图4所示。

图4 变量泵-变量马达调速回路输出特性

根据车辆实际牵引工况,可将该闭式回路的速度调节分为恒扭矩调速、恒功率调速两个阶段。

4.2 数据仿真

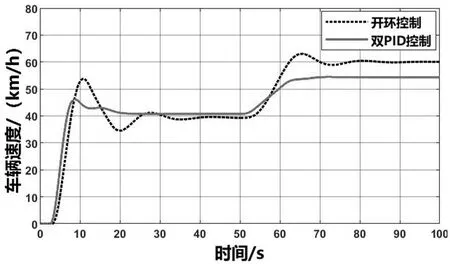

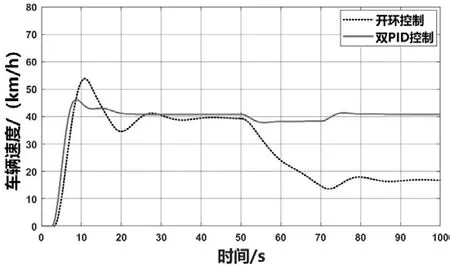

根据系统的各参数及数学模型在Simulink仿真软件中建立了牵引系统的控制仿真模型。对比了开环控制与双闭环PID控制两种策略,验证了控制方法的有效性。

(1)车辆在加速时的牵引特性模拟:在50s时加入斜率为0.1,终值为1V的调速手柄电压斜坡信号,车辆速度响应如图5所示。

图5 车辆速度响应情况

(2)进入坡道时的牵引特性模拟:在50s时加入斜率为5,终值为100N.m的外负载扭矩斜坡信号,车辆速度响应如图6所示。可以看出,开环控制下的车辆速度波动较大,30s后车速平稳,双PID控制下车辆平稳提速,15s后车速稳定。

图6 车辆速度响应情况

(3)打磨电机下放打磨时外负载扭矩冲击模拟:在50s时加入100N·m的外负载扭矩阶跃信号,车辆速度响应如图7所示。

图7 车辆速度响应情况

可以看出,负载扭矩信号变化时,开环控制下的压力波动30s后稳定,双PID控制下压力波动几乎贴合干扰信号变化,响应时间更快;开环控制下的车辆速度波动较大,且稳定后车速发生改变,双PID控制下车辆速度及时响应,并能恢复行驶速度。

4.3 实际应用试验

实际应用中,使用CAN网络数据记录仪进行数据记录与分析,验证实际应用性能。

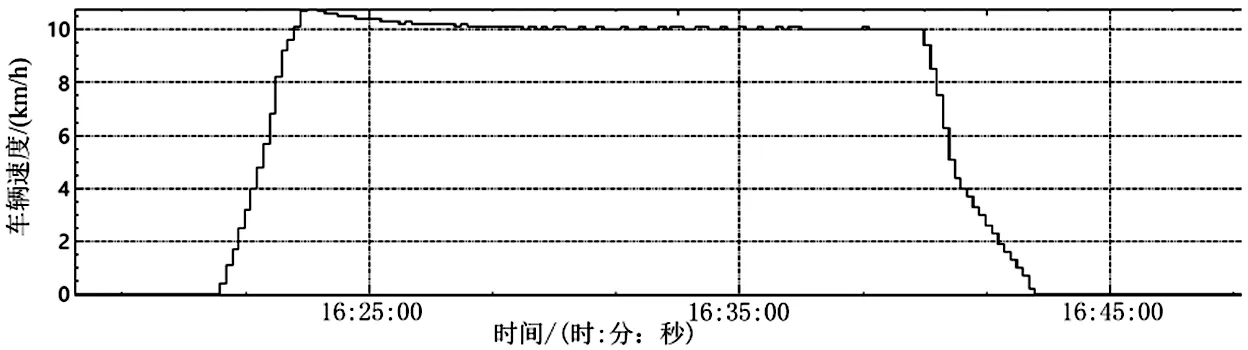

低速自运行时数据分析如图8所示,车辆起步后速度波动20%,10s后进入稳定状态,速度偏差<0.38km/h。

图8 低速自运行数据分析图

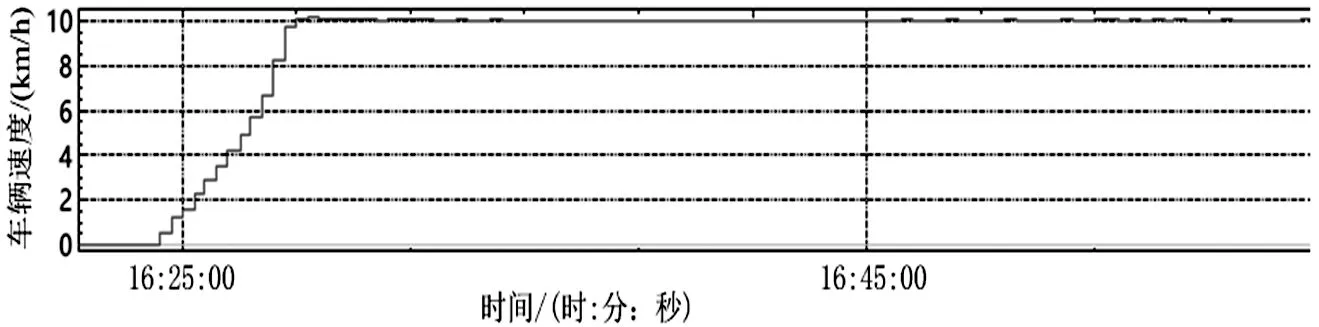

打磨作业时,数据分析如图9所示,作业模式下,起步波动0.4km/h,10s后进入稳定状态;打磨过程中,速度波动<0.2km/h,电机投放与提升时,车速稳定。

图9 打磨作业数据分析图

5 结语

本文介绍了PGM-48型钢轨打磨车液压牵引基本原理及其控制系统设计方法,实现了双PID控制方法在牵引控制中的应用,目前已完成多台车辆返修工作并重新投入使用,实践证明,本液压牵引控制系统能够实时监测牵引负载变化,调节响应快,控制精度高,完全满足原车控制要求和性能指标。