一种重要的造纸助剂——湿强剂

杨维红,刘 忠,杨博文,刘晓岚

(中国轻工业造纸与生物质精炼重点实验室,天津市制浆造纸重点实验室,天津科技大学轻工科学与工程学院,天津 300457)

造纸在我国经济发展中占据重要地位,其具有循环经济的特征和可持续发展性,与社会文明也密切相关。经过不断调整,我国造纸行业得到了迅速发展,较之前更加节能、绿色、环保。同时,我国的造纸行业也面临着许多问题[1],比如:由于木材资源匮乏而采用草类和废纸原料造纸,使得纸张的强度不理想;部分使用者追求高档次、低定量、高强度纸,如何更好地满足这一需求尚需进一步研究。

随着时代的变迁、科技的发展,纸张的应用范围越来越广泛。有些纸种在湿环境下仍需要保持较高的湿强度,比如照相原纸、钞票纸等,而仅通过抄造、施胶等方法难以实现对这些纸种的湿强度要求,因此必须加入某些提高该性能的添加剂,这些添加剂可以使得纸张即使长期在水或水溶液的浸泡下也能保持原干纸强度的20%~50%[2]。这种通过化学添加剂来增强纸张湿强度的过程称之为增湿强过程,所加入的添加剂称之为湿强剂。湿强剂可以分为传统和环保型两类,本文主要介绍这两类湿强剂的作用机理及优缺点。

1 传统湿强剂

常见的传统湿强剂主要包括自交联型聚合物、与纤维形成静电结合的聚合物、与纤维形成共价键的聚合物及外交联型聚合物。以上湿强剂各有优缺点,本文具体介绍几种应用较广泛的湿强剂。

1.1 脲醛树脂(UF)及三聚氰胺甲醛树脂(MF)

脲醛树脂是应用较早的一类热固性树脂,它最早兴起于1935年,一般是通过尿素和甲醛反应聚合得到[3]。UF是历史悠久的湿强剂之一,但是在其制备反应过程中产生游离甲醛,对人体和环境的危害性巨大,且反应条件苛刻、损纸、不易回收,现已被各国禁止使用。

三聚氰胺甲醛树脂也是应用早且使用广泛的湿强剂之一,其通过三聚氰胺和甲醛缩合而成。MF有3种类型,分别为阳离子型、阴离子型和非离子型,其中阳离子型在造纸湿强剂中应用的最广泛[4]。作为造纸用湿强剂,MF的稳定性差、水溶性差,且必须在酸性条件下使用,反应中伴随着游离甲醛的产生,对人体和环境危害极大,因此使用受到一定的限制。

1.2 双醛淀粉(DAS)及聚乙烯亚胺(PEI)

双醛淀粉是淀粉经高碘酸或其盐类化合物氧化得到的变性淀粉[5-6],也称作碘酸氧化淀粉[7],其分子中含较多活性高、易于反应的醛基,有许多优越的性能,因此应用范围较广泛,可用于造纸、制革、医药等行业[8]。DAS分子链上的醛基与纤维上的羟基反应形成半缩醛,进一步形成缩醛,从而起到增湿强作用。DAS与纤维间的反应是一个动态可逆的平衡过程,当纸张浸入水中时缩醛结构被破坏,纸的湿强度迅速降低,因此DAS产生的湿强度是暂时性的。

聚乙烯亚胺易溶于水,在纸浆中通常与明矾共同作用,一般是通过乙烯亚胺在酸性催化剂的作用下发生缩聚形成。PEI的分子链上含有众多的伯、仲、叔胺基团,且含有较多支链,是一种阳离子密度非常高的聚合物,能与带负电的纤维发生静电吸附作用,形成由次价力交联的网络,从而提高纸张的湿强度。PEI的优点众多,其中最突出的是在其制备反应过程中不产生有机氯和甲醛等有毒气体,既保护了环境也节约了后处理成本。但是,其使用效果一般,会影响纸张的白度,使纸张发黄。

1.3 聚酰胺环氧氯丙烷树脂(PAE)

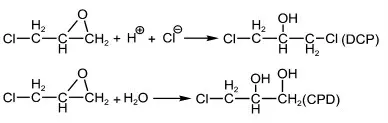

聚酰胺环氧氯丙烷树脂是目前使用最广泛的湿强剂之一[9-10],其pH使用范围宽,增湿强效果好,且加入后不影响纸张的柔软性,成纸强度高。但是,在PAE的生产过程中会产生致癌的有机氯,极大降低了它的使用价值,国内外的研究人员正致力于对PAE的改性研究以消除其负面影响。PAE的合成路线如图1所示[11]。

图1 聚酰胺环氧氯丙烷的合成过程

在PAE的生产过程中有机氯的产生机理为[11]

宋英琪等[12]对PAE进行改性,制备了一种低有机氯含量的改性PAE树脂,并探讨了其对纸张性能的影响。首先,二乙烯三胺和己二酸在催化剂对甲苯磺酸的作用下合成中间体聚酰胺;然后,中间体聚酰胺与环氧氯丙烷反应,将三乙胺和阳离子改性剂加入到反应中,制得改性PAE树脂。结果表明:在低氯PAE树脂的最佳制备条件下,其有机氯含量低于国家标准规定的0.7%,且纸张的干强度、湿强度、撕裂度以及耐折度与原纸相比均有不同程度的提高。

王海花等[13]用三羟甲基硅烷(TMP)和硅烷偶联剂(KH560)同时改性PAE,制得了一种无氯高支化环保型湿强剂,并探究此改性PAE对纸张强度的影响。结果表明,在打浆度为55 °SR、湿强剂用量为1%的条件下,干湿抗张强度及耐折度分别提高了48.34%、60.37%、11%。

范丹等[14]利用KH-560(硅烷偶联剂)对PAE进行改性,制备了一种新型环保湿强剂CPAE,并利用有机胺对该反应体系进行了有效的后处理,使得有机氯含量大大降低,由原来的5%降低到0.5%以下。在CPAE用量为1%的条件下抄纸,纸张的湿强度较使用未改性PAE时显著提高,干抗张指数提高了25.1%,湿抗张指数提高了91.1%,抗张强度保留率提高了52.5%。

毛萃等[15]利用聚乙二醇二缩水甘油醚(PEGDE)对PAE进行改性,制备了固含量为20%的高效PAE湿强剂,并对湿强剂的增湿强效果进行探讨。结果显示:该湿强剂能显著提高纸页熟化前的湿强度,当湿强剂用量分别为0.2%和1.0%时,纸张熟化前的湿抗张指数分别提高16%和34%;而且,改性PAE的有机氯含量大大降低,较未改性前低47%。

李旺等[16]利用尿素对PAE进行改性,制备了一种低成本的改性PAE。将改性PAE加入到浆料中,充分搅拌后进行抄片,然后放入101℃烘箱熟化30 min,测得加入自制改性PAE的纸页抗张强度保留率为24.5%左右,而且改性PAE还具有优于传统PAE的抗水性。

2 环保型湿强剂

虽然传统湿强剂的增湿强效果好,但在其生产时往往伴随着有机氯和甲醛的产生,对环境和人体产生的危害不容忽视,使用范围受限。因此,环保型湿强剂将是今后发展的方向。

2.1 聚羧酸类湿强剂

聚羧酸类湿强剂环保、清洁、无污染,属于环境友好型湿强剂,应用价值较高。聚羧酸类湿强剂可作为含有机氯湿强剂的替代品,且经过该湿强剂处理之后的纸张湿强度、尺寸稳定性和挺度均有所提高。但是,由于需要经过高温熟化和酸处理,对纸张的耐折和抗张性能产生了负面影响。在室温条件下,纸页中存在的酯交联结构即可水解,易回收。当前,聚羧酸类湿强剂主要包括2类[17]:一类是低分子量的均聚物,包括丁烷四羧酸(BTCA)、聚马来酸(PMA)、聚丙烯酸(PAA)和三元共聚物(TPMA)等湿强剂;另一类是高分子量的羧酸-多亚乙基马来酸(EMA)湿强剂。

XU等[18]的研究发现,丁烷四羧酸比丁二酸、马来酸等的增湿强效果好,但是成本更高,难以推广应用。PMA和TPMA与BTCA的结构类似,增湿强效果也相近,但成本大大降低。

聚羧酸类湿强剂发挥增湿强作用的机理包含2个过程:(1)聚羧酸中的两个相邻羧基脱水,形成中间产物环状酸酐,它是纸张湿强度提高的决定步骤[19-20];(2)环状酸酐与纤维发生酯化反应,在纤维表面形成交联结构。

虽然聚羧酸类湿强剂存在功能单一、成本高等缺点,但是可以通过改性来开发更有效的聚羧酸类湿强剂,实现产业化发展。

2.2 壳聚糖

近年来,国内外对壳聚糖在造纸中的应用研究非常活跃,其生产原料丰富且容易获取,是一种无毒无害的含氧多糖,结构中的线性分子链是由氧连接无水葡萄糖形成的[21-22],在自然界中的分布非常广泛。壳聚糖是一种天然阳离子型的线形高分子聚合物,能将纤维牢固地黏附在一起,还能在纤维之间架桥。由于其分子链上存在许多氨基和羟基,能够和纤维上的负电荷发生静电吸附作用,形成离子键,增强了纤维之间的结合力,也易与纤维表面的羟基形成氢键。因此,壳聚糖可作为造纸湿强剂。

壳聚糖分子链上的氨基能与金属离子产生螯合作用,可用于消除不利于制浆造纸的多价金属离子。将2.0%的壳聚糖加入到阔叶木硫酸盐浆中,能够让纸张的湿强度提高约50%[23]。然而,作为造纸湿强剂,壳聚糖也存在许多缺点,如成本高、难溶于水等。为了提高增湿强效果,需要对壳聚糖进行一定程度的改性,主要是根据造纸功能助剂的需要有选择性地接枝功能单体。

2.2.1 提高壳聚糖的水溶性

CHEN等[24]通过酰化反应利用马来酸酐(MA)对壳聚糖进行改性,引入亲水性的羧基以提高了其水溶性,得到了改性马来酸酐-酰化壳聚糖(MAAC),并在不同预处理及固化条件下测定了MAAC对纸张的增湿强效果。结果表明:当预处理温度较高时,MAAC对纸张的增湿强效果也相对提高;MAAC对纸张的增湿强效果可达到PAE的80%,因此可以在一定程度上替代PAE。

2.2.2 与聚丙烯酰胺的接枝共聚

曹丽云等[25]研究发现,壳聚糖接枝聚丙烯酰胺后的湿强度显著高于仅添加壳聚糖的湿强度,通过分析加入助剂前后的红外图谱,发现吸收峰无明显变化,说明助剂与纤维间则没有形成共价键,推测湿强度的增加可能是由于助剂中的氨基与纤维上的羧基形成了离子键,同时助剂也加强了纤维间原有氢键的结合。

2.2.3 与壳聚糖组成的交联体系

CHEN等[26]在催化剂Zn(NO3)2的作用下将壳聚糖与乙二醛进行交联,探究该交联体系的增湿强效果,结果表明,相较于单独添加交联体系中的一种或它们的混合物,交联聚合物对纸张的增湿强效果更好。WU等[27]将壳聚糖-戊二醛交联体系加入到纸浆中,发现与未添加助剂以及仅添加壳聚糖的纸样相比,当该交联聚合物的添加量为2%时,纸张的湿抗张强度分别提高930%和200%。WU等[28]将湿纸张先用CMC(羧甲基纤维素)处理后,再用壳聚糖-CMC复合物涂布,湿抗张强度有较大提高,且涂布层数越多,纸张湿抗张强度提高越多。与未涂布的纸张相比,经壳聚糖-CMC处理后的湿抗张强度提高了650%。

2.3 二元增湿强体系

2.3.1 PAE/羧甲基纤维素(CMC)

CMC在水中溶解后是透明的黏性溶液,加入到纸浆中能将纤维包裹起来,在纸页干燥脱水时,CMC上的羟基和羧甲基与纤维上的羟基形成氢键,从而使纸张强度提高。此外,由于CMC的电负性,加入纸浆后可以增加阳离子型助剂在纤维上的结合位点,进而提高纸张的各项强度性能。

SIQUEIRA等[29]对PAE-CMC复合物提高纸张湿强性能的机理进行了研究,通过核磁共振波谱和傅里叶变换红外光谱图发现,PAE中的氮杂环丁烷基团与CMC的羧基形成了酯键;通过对纸张的热处理发现,PAE-CMC复合物提高纸张的湿强度是通过共交联与自交联相结合的方式,且自交联对纸张湿强性的提高受PAE加入量的影响;加热处理能够促使交联酯键的形成。此外,由于CMC的水溶性,当加入PAE时可以形成均相反应体系。

2.3.2 PAE/纳米纤维素

由于NCC(纳米微晶纤维素)的比表面积大、羟基含量高,将其加入到纸浆后能够与纤维紧密结合,使纤维之间的结合增强;同时,由于大量羟基的存在,导致NCC的离子键容易通过氢键作用产生团聚,使得NCC不易分散,这极大限制了NCC的应用。

AHOLA等[30]将PAE与NCC组成的二元增湿强体系加入到纸浆中,发现纸页的干、湿性能均提高,且先添加PAE再添加NCC对纸张的增湿强效果更好。杨艳等[31]以针叶木、阔叶木浆为原料,先加入0.1%的PAE,再加入0.6%的NCC,对由针叶木、阔叶木混合浆所抄纸张,加入NCC后的湿抗张指数增加13.3倍,干抗张指数增加42.9%;对由阔叶木浆抄成的纸张,加入NCC后的湿抗张指数增加18.8倍,干抗张指数增加74.7%。通过两种浆的对比发现,此种添加方式对阔叶木浆的增湿强效果显著。王爱姣等[32]研究了阳离子淀粉和CNF(纤维素纳米纤丝)及PAE和CNF两种二元增湿强体系,结果表明:阳离子淀粉和CNF的二元增湿强体系对纸张干强度的增强效果显著,当阳离子淀粉添加量为2.0%,CNF添加量为0.3%时,纸张的干抗张强度是未经处理纸样的1.65倍,是阳离子淀粉单独处理纸样的1.26倍;PAE和CNF的二元增湿强体系能显著提高纸张的湿强度,当PAE添加量为0.5%,CNF添加量为0.3%时,纸张的湿抗张强度是未经处理纸样的6.2倍,是PAE单独处理纸样的1.76倍。

2.3.3 PAE/海藻酸钠(SA)

海藻酸钠是从海藻、海草中提取出来的一种天然多糖,分子链上存在丰富的羟基,有着安全、稳定、增稠、乳化等特性,常被用作造纸添加剂,用于增强纸张的性能。

类延豪等[33]将SA与PAE组成的二元增湿强体系应用到废纸中,探究该二元体系对废纸湿强度的影响,结果显示,废纸的湿强度明显提高,且增湿强效果比只用PAE好,也降低了PAE用量,有利于环保。对该二元体系的增湿强机理进行探究,发现PAE与SA不反应,而是在二者的协同作用下,利用静电吸附和膜包覆,增加纤维对PAE的吸附以及PAE的自交联和与纤维之间的共交联,从而增加了纤维之间的结合强度和结合面积,改善了废纸的性能。宋晓磊等[34]研究了SA与PAE二元增湿强体系中SA的最佳黏度,以及在最佳黏度下PAE与SA的最佳配比,得出最佳黏度为350 mPa·s,PAE与SA的最佳质量比为3∶2,在此条件下纸样的湿抗张指数较空白纸样和单独加入相同量PAE的纸样分别提高43.3倍和2.5倍。

3 湿强剂的作用机理

湿强度是指纸张浸湿后所保留的强度,未经处理的纸张在润湿后只能保持原有干强度的4%~10%左右[35],而对于某些具有特殊要求的纸张,则需要添加能够提高其湿强度的湿强剂。因为纸张纤维上存在大量羟基,使得在水分子浸入时,纤维之间的氢键遭到破坏,纤维间的结合强度受损,湿强度大大降低。

纸张的强度与纤维之间的结合强度及纤维自身的强度有关,与纤维在纸张中的排列也有关。决定纸张强度的关键是纤维之间的氢键结合,纤维分子链上含有大量的羟基,而羟基之间会形成氢键,给予纸张一定的强度[36]。当加入湿强剂后,纸张内部的结构发生了变化,其内部不仅存在纤维与纤维间的氢键,湿强剂聚合物大分子与纤维上的官能团也会发生化学反应,形成新的化学键,而化学键的键能比氢键强,所以纸张纤维之间的结合强度大大增强。湿强剂大分子间也会发生交联形成三维网状结构,覆盖在纤维表面形成一层防水层,防止纸张吸水润胀,从而提高纸张的湿强度。

增湿强机理一般包括以下几个方面[37]:(1)将易溶于水的低聚物添加到抄纸的过程中,其能在短时间内进入纤维间,在一定条件下,低聚物通过交联形成高聚物,高聚物分子链上的基团与纤维的羟基反应形成新的化学键,从而增强纸张的强度。(2)部分合成的高聚物无法进入到纤维的内部,沉积于纤维之间的空隙中,与纤维形成互穿的网络结构,减少纤维润胀,防止纸页变形。(3)剩余的高聚物存在于纤维的表面,加入固化剂后,会在纤维表面形成一层致密的三维网状结构,将纤维包裹起来,使纤维性能稳定,纸张的湿强性能提高。

NDUNLOP-JONES等[38]提出,当纸张润湿后,为保留其初始强度,一般会有以下几种办法:(1)通过添加助剂形成不易被水破坏的共价键;(2)形成一个包覆在纤维表面的三维网状结构;(3)增强表面交联,加强和保护已形成的纤维共价键。综上,一般湿强剂的作用机理主要包括:(1)保护机理,即在纤维间或表面形成互穿的网络结构,阻止水分子进入;(2)增强机理,即高聚物与纤维上的羟基、羧基反应形成抗水性的化学键,能够抵抗水分子的破坏。

由于湿强剂的种类繁多,作用机理复杂,下面主要介绍PAE分子间及与纤维间的作用机理[39],如图2所示。由图2可知,PAE湿强剂的作用机理主要有两种解释[11]:PAE支链上的氮杂环基团能够与自身的氨基发生自交联,在纤维间或表面形成三维互穿的网络结构,从而提高纸张的湿强度;PAE与纤维上的羧基形成酯键,使得原有的氢键结合力被破坏,形成了化学键结合力,使得纤维之间的结合力增强,从而提高纸张的湿强度。

图2 PAE分子间及与纤维间的作用机理

4 结束语

通过对传统型和环保型两大类湿强剂的概述可以看出,造纸湿强剂种类繁多,但能在工业上得到广泛应用的并不多,成本和环保问题是限制其应用的主要原因;关于环保型湿强剂的研究很多,但是距离规模化、产业化应用还有较大的差距。纵观湿强剂行业的发展,开发成本低、效果好、环境友好的改性湿强剂及复合型湿强剂是今后的发展趋势,例如对PAE进行物理或化学改性,生产低氯或无氯的环保型湿强剂;采用PAE与CMC、纳米纤维素、SA等组成二元增湿强体系,也可以显著增加纸张的湿强度。