印制电路板集成螺线管型磁芯电感的制作

高奇 ,周国云 ,何为 ,朱永康 ,陈先明

(1.电子科技大学 材料与能源学院,四川 成都 610054;2.江西电子电路研究中心,江西 萍乡 337006;3.奈电软性科技电子(珠海)有限公司,广东 珠海 519175;4.珠海越亚半导体股份有限公司,广东 珠海 519175)

集成式电压调节器(IVR)是应对未来高效、高功 耗电路系统的关键技术之一,使用高性能的集成式电压调节器可以减少设备的额外损耗,提高移动设备的电池使用效率。目前,阻碍实现高效率集成式电压调节器的主要问题在于电感的性能与集成方式。实现高效率集成式电压调节器除了关注较高的开关损耗,还有电感的损耗,这就要求所使用到的电感电气性能较为优异,需要具有较高的品质因数Q、电感感值密度(单位面积的感值)以及电感与直流电阻比(L/DCR)等。此外,微型化作为未来的发展趋势要求电压调节器必须朝着更高的工作频率发展才能减少在电压调节器中电感的感值需求,进而可以减少电感的占取面积,以实现微型化的目标。因此作为集成式电压调节器(IVR)的重要组成部分,电感成为实现高效率、微型化集成式电压调节器的重要研究内容。最早报道的电压调节模块设计使用的是通过表面贴装的空心电感[1-3]以及嵌入式的封装电感[4]。空心电感具有高品质因数Q、低直流电阻,并且可以在80~500 MHz 频率下工作,负载电流可以达到0.25~30 A。但是由于较低的电感密度以及较大的尺寸,难以满足电压调节器的高效率与微型化的工作需求。为解决这个问题,学者们发现通过引入低损耗、高磁导率的软磁材料可以提高电感密度,减小电感尺寸,但同时会产生额外损耗如涡流损耗、磁滞损耗等,也会因为在较大偏置电流下引起磁芯的饱和,从而导致电感性能下降,这些在Hou 等[5],Krishnamurthy 等[6],Sturcken 等[7],Bowhill 等[8],Lambert 等[9]的研究中得到了验证。目前,具有代表性的磁芯电感使用的非晶软磁材料有CoNbZr、CoNiFe、CoNiMn、CoNiWP、CoFeZr、CoZrTa 等[10],形成了主要以Ni、Co、Fe 三种元素为核心的磁芯材料。再使用磁控溅射方法得到磁性薄膜,所得薄膜具有高相对磁导率、低矫顽力、高饱和磁化强度等优点,但是,不足之处在于生产效率低和生产成本较高。此外,对于常见的有机树脂基板,溅射基底需要的高温条件难以满足要求,如溅射YIG(Y-Bi-Fe-O)需要基底温度高达570 ℃[11]。目前,针对有机树脂基板溅射也开发了低温技术(约200 ℃)。但是,有机基板在200 ℃下溅射数小时,不仅其可靠性(寿命)呈指数降低,而且溅射得到的磁芯材料性能欠佳(相对磁导率低、基底表面粗糙度影响大)。因此,目前在有机树脂基板上进行磁芯制作的报道较少,为了解决这一问题,Sun 等[12]使用磁芯复合材料,在有机树脂基材上通过丝网印刷的方式将电感集成到BUCK型集成式电压调节器中,并表现出优异的性能。Bellaredj 等[13]使用环氧树脂作为粘合剂配合NiZn 磁性粉末制备出复合磁性材料,通过丝网印刷的工艺在有机树脂基材上形成磁芯层制备磁芯电感,并使用在BUCK 型集成式电压调节器。英特尔公司在其第十代酷睿处理器的集成式电压调节器中用到电感器阵列,所使用的就是复合磁性材料制成的超薄磁芯。使用纳米尺度的磁性粉末形成的复合磁性材料可以显著地减少额外损耗,从而使得磁芯电感能在高频下工作。本文通过将磁性粉末与环氧树脂混合制备复合磁性材料作为集成磁芯电感的磁芯材料,并通过先进印制电路制作工艺制备出集成在有机树脂基材上的螺线管型磁芯电感,其感值密度达到7.35 nH/mm2,品质因子达到42.7@ 100 MHz,高于以往报道的螺线管型磁芯电感[3,14-18]。

1 实验

1.1 复合磁性材料的制备

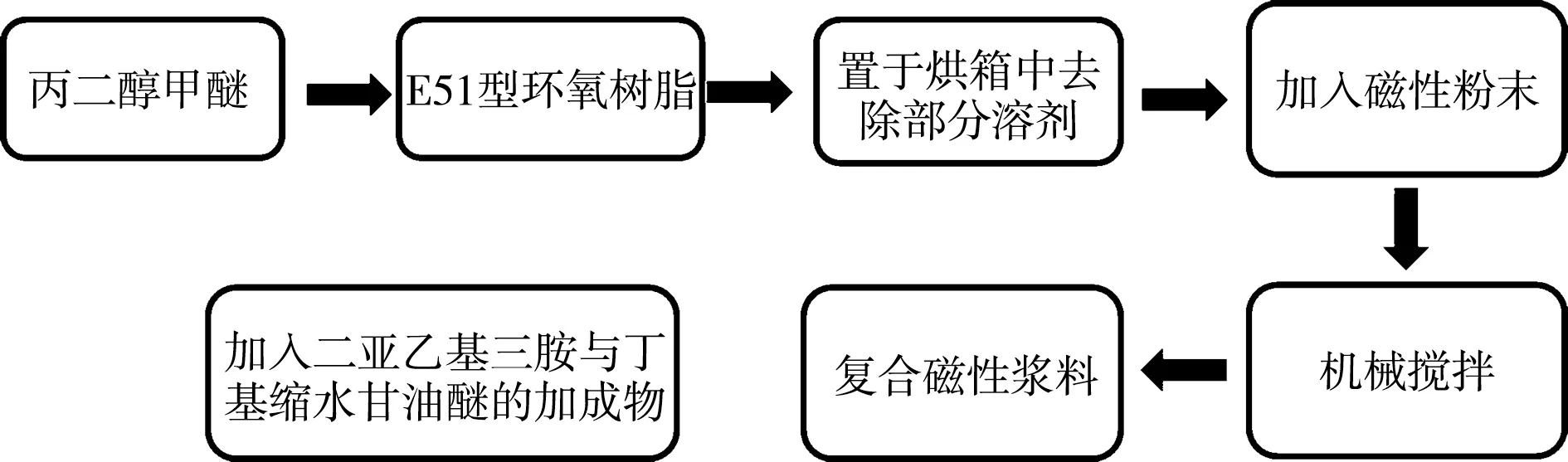

综合考虑工艺成本与电感性能,选择环氧树脂作为粘合剂混合纳米非晶磁性粉末制备复合磁性材料,复合磁性材料通过丝网印刷工艺在有机树脂基材中沉积磁芯层。将占复合磁性材料质量10%的E-51 型环氧树脂溶于丙二醇甲醚溶剂,树脂与丙二醇甲醚的质量比为1 ∶1.4,获得环氧树脂溶液。将得到的环氧树脂溶液放置于烘箱中去除部分溶剂丙二醇甲醚。再加入质量占比90%的磁性粉末机械搅拌4 h 后得到复合磁性浆料。最后加入E-51 型环氧树脂树脂质量26%的二亚乙基三胺与丁基缩水甘油醚的加成物作为交联固化剂。如图2 所示为完整的复合磁性材料的制备流程。

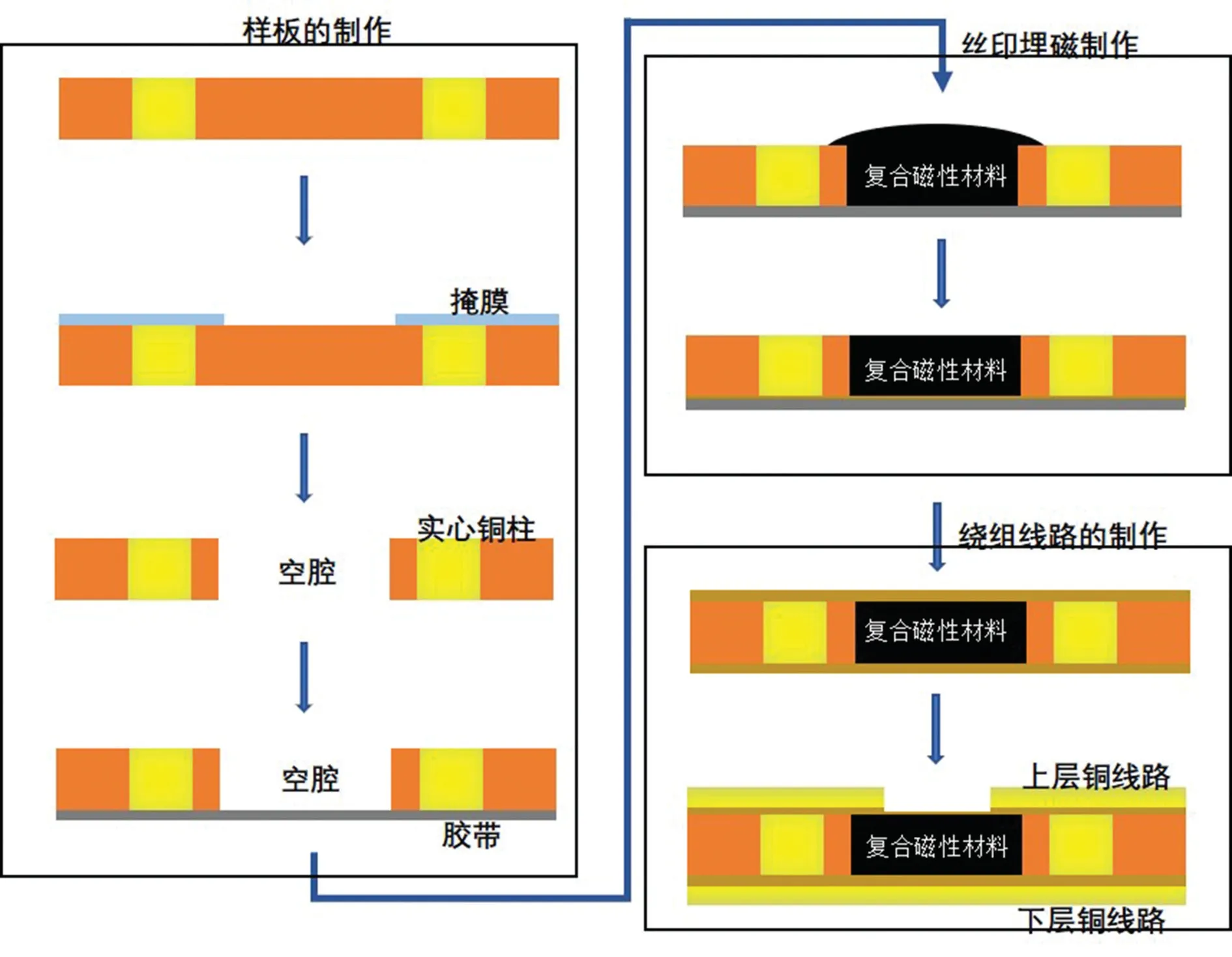

图1 复合磁性材料的制备流程Fig.1 The production process of the composite magnetic material

1.2 印制电路集成磁芯电感的设计与制作

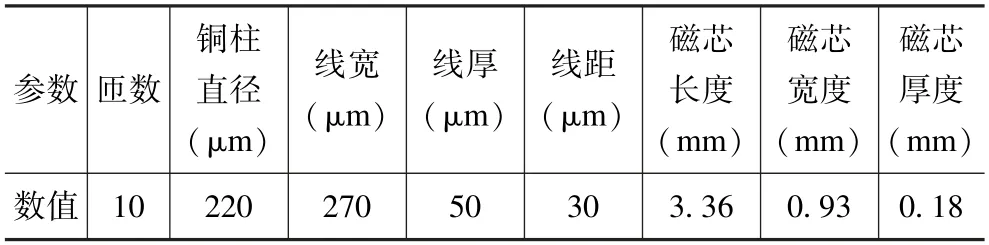

在目前的工艺水平内设计并优化,最终得到一款螺线管型集成磁芯电感,具体设计参数如表1 所示。使用HFSS 软件进行建模,图2 为建立的一个螺线管型磁芯电感,磁芯埋嵌在FR-4 基材内部,在其上下两面各有一层铜线路通过实心铜柱连接形成绕组将磁芯围绕在中心位置。与Müllerr 等[19]的结构相比,本工作中的电感因为磁性粉末与绝缘的环氧树脂充分混合,并未在磁芯与铜绕组之间使用绝缘层。

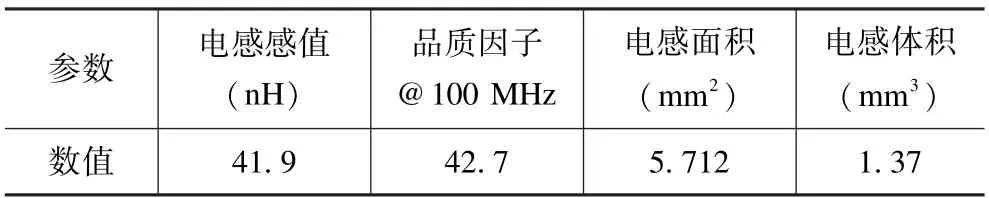

表1 印制电路集成磁芯电感详细设计参数Tab.1 Detailed design parameters of PCB integrated core inductor

图2 螺线管型磁芯电感模型Fig.2 The model of solenoid core inductor

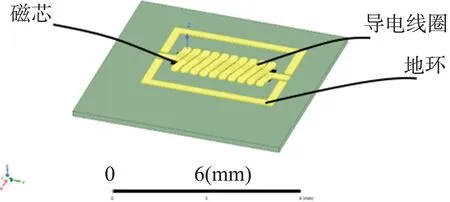

制备螺线管型磁芯电感,是采用一种将电感集成到印制电路板中的制造工艺。首先在基板上通过表面掩膜和蚀刻,形成规定形状尺寸的空腔;然后在基板背侧使用胶带;接下来通过丝网印刷的方式将复合磁性浆料填入到基板的空腔当中,并在真空干燥箱中80℃的温度下抽气干燥1 h,如图3(a),(b)所示丝网印刷的机器与挡点网;然后再将基材表面多余的复合磁性材料去除后,在磁芯表面溅射Ti/Cu 的种子层;最后通过掩膜电镀铜工艺制作线路连接基材中的各个铜柱,形成绕组。具体流程如图4 所示。

图3 填埋复合磁性材料所使用的机器与挡点网Fig.3 Machine and baffle mesh for embedding composite magnetic material

图4 制作印制电路集成磁芯电感的流程Fig.4 Process of preparing PCB integrated core inductor

2 结果与讨论

2.1 复合磁性材料的表征结果

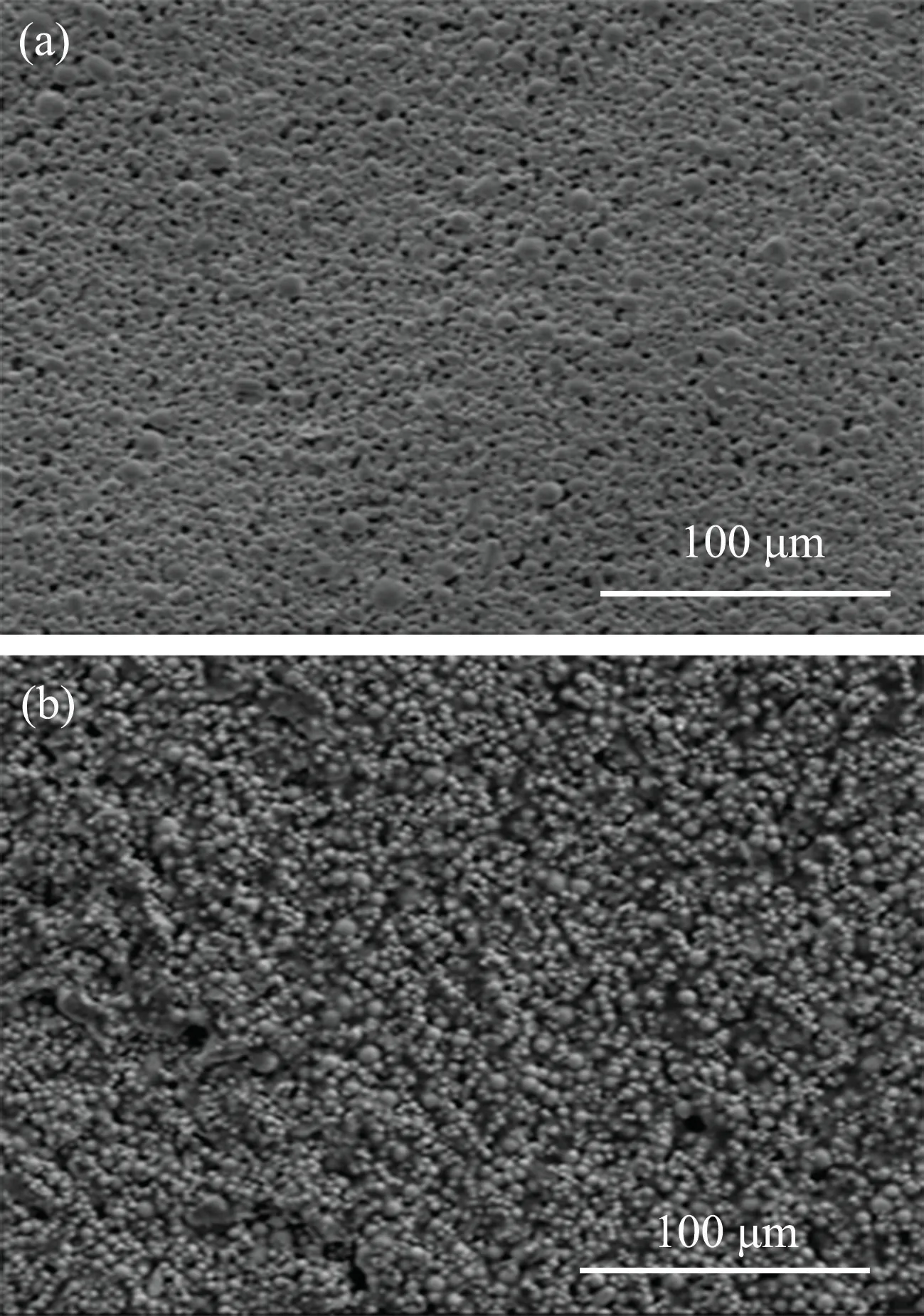

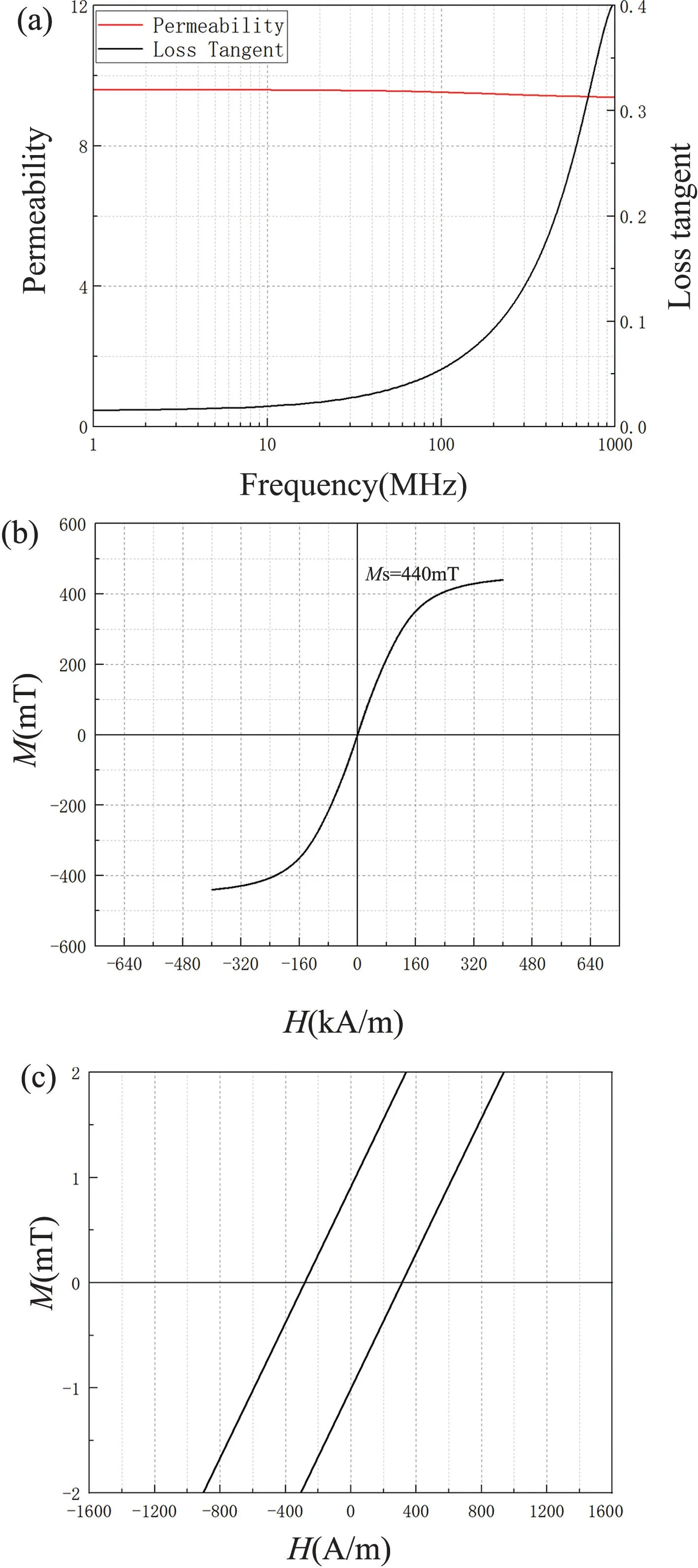

使用环氧树脂作为粘合剂与纳米磁性粉末混合,制备复合磁性材料作为集成磁芯电感的磁芯部分,如图5(a)所示为磁性粉末的SEM 图像,图5(b)所示为合成的复合磁性材料表面SEM 图像。如图6(a)所示为使用Keysight 16454A 夹具与矢量网络分析仪测试复合磁性材料所得的电磁性能,如图6(b)所示为使用振动样品磁强计(VSM)测试所得复合磁性材料的M-H曲线。

图5 (a)磁性粉末的SEM 图;(b)复合磁性材料的SEM 图Fig.5 (a) SEM image of the magnetic powder;(b) SEM image of the composite magnetic material

图6 (a)复合磁性材料的电磁性能;(b)复合磁性材料的M-H 曲线;(c)复合磁性材料的矫顽力Fig.6 (a) Performance of the composite magnetic material;(b) M-H curve of the composite magnetic material;(c) Coercive force of composite magnetic material

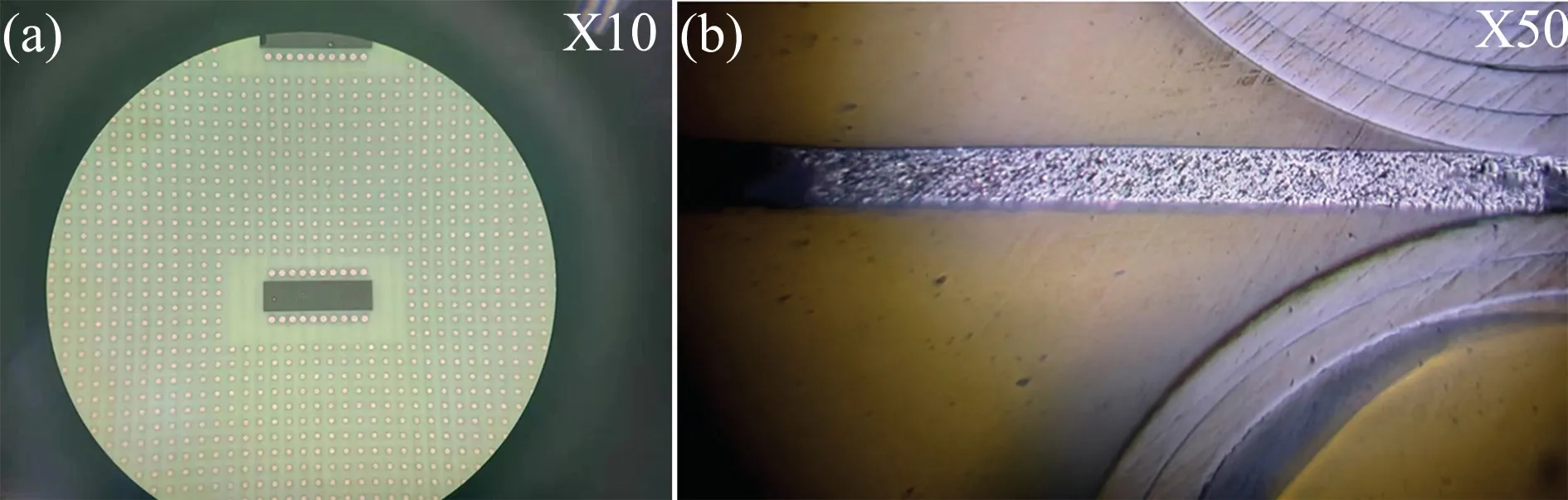

在对埋嵌磁芯后的基板进行陶瓷刷加不织布刷,研磨整平处理后得到如图7(a),(b)所示的磁芯表面与剖面的样貌。可以看出磁芯上下表面较为平整,可以保证后续在磁芯表面形成铜线路时不会出现断路的情况。

图7 (a) 10 倍显微镜下磁芯表面样貌;(b) 50 倍显微镜下磁芯剖面样貌Fig.7 (a) Surface appearance of magnetic core under 10X microscope;(b) Profile of magnetic core under 50X microscope

2.2 印制电路集成磁芯电感的表征结果

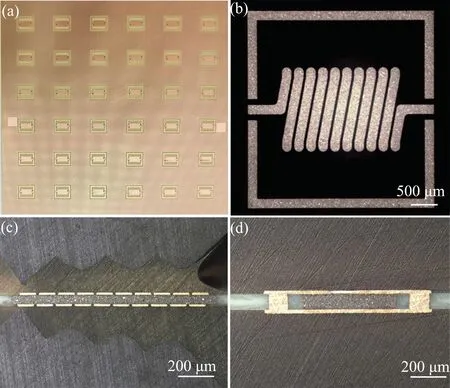

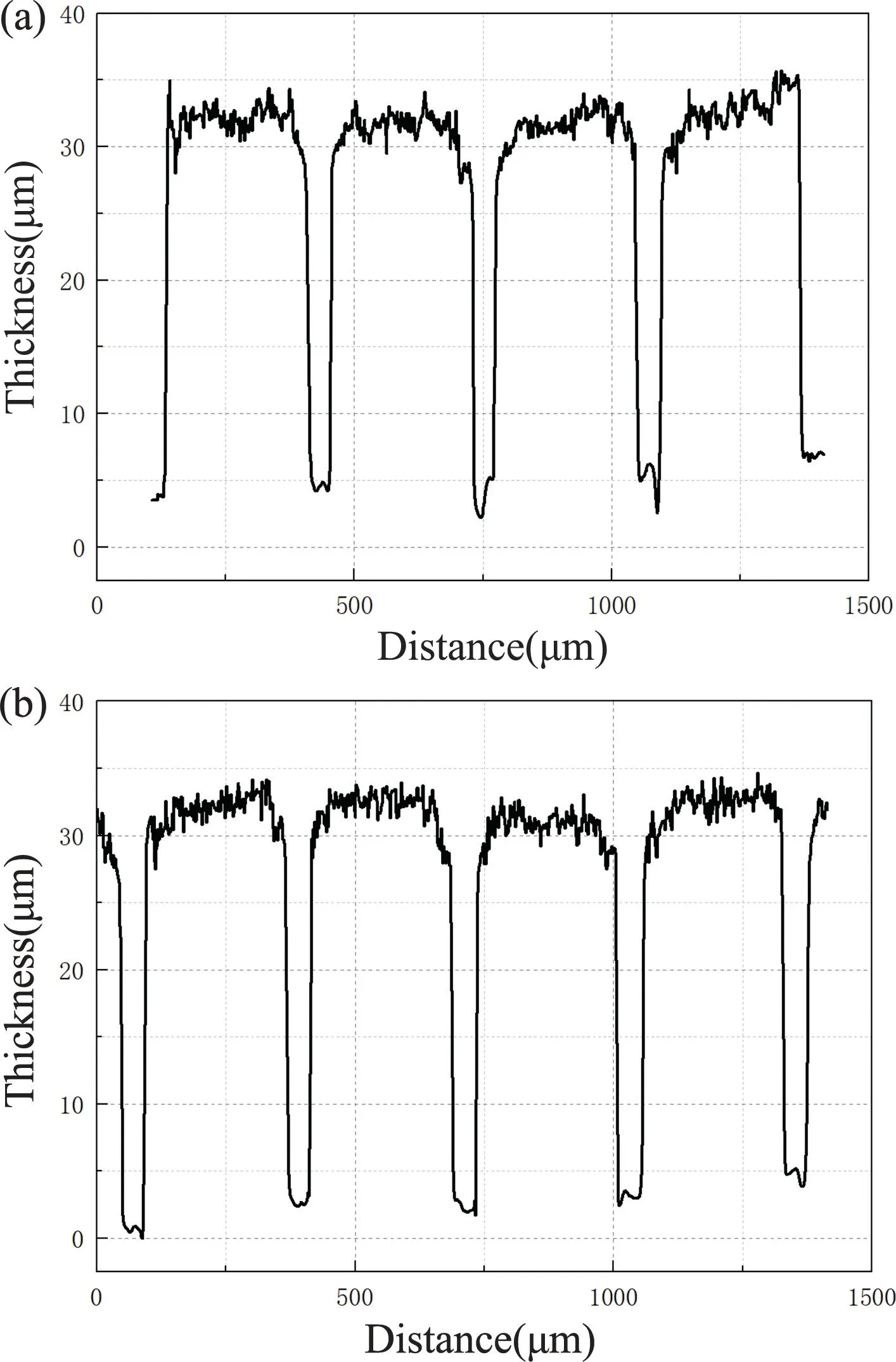

经过上述过程制备出的集成磁芯电感整体样貌如图8 所示,其中图8(a,b)是制成印制电路集成磁芯螺线管电感的整体样貌图,图8(c)是螺线管磁芯电感的剖面结构,可以看出电感磁芯是集成在FR-4 树脂基板内部,在磁芯的上下表面形成铜线路,上下两层铜线路通过实心铜柱连接形成绕组,如图8(d)所示,得到的结构与使用有限元仿真软件HFSS 建模仿真时的电感结构保持一致。使用轮廓仪扫描磁芯电感的正反面如图9 所示,可以看出电感样品中铜导线绕组的宽度、厚度等数据。测试电感性能与关键尺寸得到如表2 所示数据,单位面积的电感密度为7.34 nH/mm2,品质因子Q在100 MHz 时为42.7。

表2 印制电路集成磁芯电感的性能Tab.2 Performance of PCB integrated core inductor

图8 (a,b)为集成磁芯电感的样貌;(c,d)为集成磁芯电感的剖面图像Fig.8 (a,b) Image of PCB integrated core inductor;(c,d) Image of integrated core inductor profile

图9 (a)正面铜线路的测量数据;(b)背面铜线路的测量数据Fig.9 (a) Measurement data of the front copper line;(b) Measurement data of copper lines on the back side

3 结论

本文使用了一种新的制备集成式螺线管型磁芯电感的路径,通过丝网印刷复合磁性材料,在有机树脂基材内部沉积磁芯层,同时使用垂直实心铜柱互联两层线路的方式形成绕组,达到了高电感与直流电阻比、高感值密度和低轮廓的优势效果。经过表征,制备得到的集成式螺线管磁芯电感在100 MHz 时感值密度达到7.35 nH/mm2,品质因子Q达到42.7,高于以往报道的螺线管磁芯电感。本文制备集成式螺线管磁芯电感的方法贴合印制电路板的各环节工艺,非常适用于板级封装的电源管理模块。