不同制取方法对亚麻籽油和亚麻籽粕品质影响研究

王兴瑞,韩玉泽,王淑珍,李应霞,王进英,2

(青海大学农牧学院1,西宁 810016) (青海大学三江源生态与高原农牧业国家重点实验室2,西宁 810016)

亚麻籽油是以亚麻籽为原料提取的食用植物油,其α-亚麻酸质量分数可达50%[1],α-亚麻酸是维持机体正常生理功能和生长发育的必需脂肪酸[2],具有提高免疫力、降血压、降血脂等功能[3-6]。此外,亚麻籽油中还含有生育酚、甾醇等微量组分,这些微量组分在预防人体自身免疫性疾病、心血管疾病中也发挥着重要作用[7]。

亚麻籽粕是亚麻籽典型的加工副产物,富含脂肪、蛋白质、膳食纤维和亚麻木脂素[8],研究表明亚麻木脂素可明显提高小鼠体内超氧化物歧化酶(SOD)和谷胱甘肽过氧化物酶(GSH-Px)的活力,并且可以延缓脂质氧化反应[9]。

制油前油料预处理是植物油加工的重要环节,对植物油品质有显著影响。预处理主要包括高温焙炒、冷冻干燥、挤压膨化、湿热处理、烘烤处理和微波处理等,而高温焙炒是植物油实际生产过程中最常用的预处理方式。高温焙炒处理,即将油料在150~180 ℃高温条件下焙炒,所得植物油具有浓郁的烤香味,压榨饼粕残油率较低[10],但油的色泽较深、酸价与过氧化值较高[11]、α-亚麻酸损失较大、饼粕蛋白变性严重[12]。若不经焙炒前处理直接制油,饼粕残油率较高,但可减少油中的反式脂肪酸和油脂聚合体等有害成分的产生,能更多地保留油中的活性成分,同时可以降低饼粕蛋白的变性程度,使成品油和饼粕的质量相应提高[13]。陈琳等[14]在研究冷、热榨对紫苏油品质的影响时表明了热榨紫苏油的酸价显著高于冷榨紫苏油,亚麻酸、亚油酸含量显著低于冷榨紫苏油。但周靖等[15]表明热榨工艺虽使番茄籽油的酸价和过氧化值有一定程度的升高,但热榨可增加番茄籽油中总甾醇和总酚的含量,其产生的挥发性成分种类(42种)也高于冷榨工艺(38种)。

常见的植物油制取方法主要有溶剂浸出法和压榨法[16]。溶剂浸出法出油率高,但提取过程有机溶剂的使用会影响植物油的安全性[17,18],同时可能导致油和饼粕品质发生劣变,热敏性功效成分损失[19]。压榨法主要分为螺旋压榨和液压压榨,是最传统的制油方式,操作简单且能较好的保留植物油中天然的香味、口感及营养成分[20]。郭刚军等[21]表明液压压榨澳洲坚果油的酸价、过氧化值、棕榈酸、油酸和亚油酸含量均低于螺旋压榨澳洲坚果油。但张亮等[22]在研究螺旋压榨、水酶法、浸出法对菜籽油品质的影响时表明:制油工艺对菜籽油中的脂肪酸、甘三酯组成无显著影响。

目前,对于不同制油方法对亚麻籽油和亚麻籽粕综合品质分析的研究较少,且对于亚麻籽粕品质分析大多数仅停留在理化指标方面。本研究探讨了油料预处理(高温焙炒)和植物油提取方法(溶剂浸提、液压压榨和螺旋压榨)对亚麻籽油出油率、理化指标、脂肪酸、挥发性组分、微量组分(总酚、VE)和氧化稳定性的影响,同时研究不同制取工艺对亚麻籽粕理化指标、木脂素含量及抗氧化活性的影响,以期为亚麻籽的开发利用及其粕的高值化加工利用提供参考。

1 材料与方法

1.1 材料与试剂

亚麻籽:定亚18号,产自青海省贵德县。

石油醚、冰乙酸、三氯甲烷、盐酸、硫酸、无水乙醇、过硫酸钾、95%乙醇(分析纯);氢氧化钠、氢氧化钾、无水碳酸钠、无水硫酸钠、可溶性淀粉、福林酚、没食子酸、磷酸氢二钠、磷酸二氢钠、硼酸、无水硫酸铜、硫酸钾、溴甲酚绿、甲基红(分析纯);甲醇、正庚烷、乙腈(色谱纯)。DPPH、ABTS、维生素E标准品(纯度>98%)、十一酸甲酯、棕榈酸甲酯、硬脂酸甲酯、油酸甲酯、亚油酸甲酯和亚麻酸甲酯对照品(纯度≥99%)。

1.2 仪器与设备

SOX406脂肪测定仪,K9840自动凯氏定氮仪,XZ-YZ200液压榨油机,XZ-Z505W卧式榨油机,HH-6数显恒温水浴锅,FA2004B电子天平,NDJ-8S数字黏度计,WSL-2比较测色仪,XW-80A旋涡混合器,PC-420D磁力加热搅拌器,PDMS/DVB/CAR 50/30 μm PK3 固相微萃取头,UV-1780紫外可见分光光度计,GC-2030气相色谱仪,GCMS-QP2020 NX气相色谱质谱联用仪,1100-VWD HPLC高效液相色谱仪。

1.3 方法

1.3.1 亚麻籽油及亚麻籽粕的制备

亚麻籽焙炒预处理:以未处理亚麻籽为对照,将亚麻籽除杂分拣后,置于恒温电炒锅中于180 ℃条件下焙炒20 min[23]。

溶剂浸提法:参照本课题组建立的方法[24],利用脂肪测定仪在料液比0.06 g/mL(石油醚)、浸提温度70 ℃、浸提时间4 h条件下提取亚麻籽油,低温旋转蒸发以除去亚麻籽油中的石油醚,亚麻籽粕置于60 ℃烘箱内挥干至无溶剂残留,过40目筛备用。

液压压榨法:在温度80 ℃、压力55 MPa条件下压榨20 min,制得亚麻籽油,亚麻籽粕粉碎后过40目筛备用。

螺旋压榨法:150 ℃条件下螺旋压榨制油,亚麻籽粕粉碎后过40目筛备用。

亚麻籽油出油率按照公式计算。

式中:w为亚麻籽出油率/%;m0为亚麻籽油质量/g;m1为亚麻籽质量/g。

1.3.2 亚麻籽油品质指标测定

1.3.2.1 理化指标测定

过氧化值参照GB 5009.227—2016中滴定法测定;酸价参照GB 5009.229—2016中热乙醇指示剂滴定法测定;皂化值参照GB/T 5534—2008中盐酸滴定法测定;水分及挥发性物参照GB 5009.236—2016中电热干烘箱法测定;色度用比较测色仪测定;黏度用数字黏度计测定。

1.3.2.2 脂肪酸测定

采用氢氧化钾-甲醇法进行甲酯化[25]:酯化时间为60 min、酯化温度为50 ℃、催化剂添加量为1 mL。GC-FID分析:色谱柱(Wonda Cap WAX,60 m×0.25 mm×0.25 μm);进样口温度250 ℃;检测器温度250 ℃;分流比46:1;色谱柱流速1 mL/min;进样量1 μL;升温程序:100 ℃保持13 min,以10℃/min速率升至180 ℃保持6min,再以1 ℃/min速率升至200 ℃并保持20 min,再以4 ℃/min速率升至230 ℃保持10.5 min。采用脂肪酸甲酯标准品定性,内标法定量。

1.3.2.3 挥发性组分测定

参照本实验室建立的方法[26],采用固相微萃取(SPME)富集亚麻籽油中的挥发性组分,将亚麻籽油置于80 ℃磁力加热搅拌器上以400 r/min速率搅拌20 min,之后顶空萃取40 min,利用气相色谱-质谱联用仪(GC-MS)在250 ℃条件下解吸5 min进行分析,由NIST 14标准谱库检索各化合物,与标准谱图对照进行定性,峰面积归一化法进行定量。

1.3.2.4 微量组分测定

总酚含量测定:采用福林酚法测定亚麻籽油中总酚含量[27]。称取0.50 g亚麻籽油,用2.5 mL 70%甲醇溶液提取,涡旋5 min、超声5 min、4 ℃冷藏5 min、4 000 r/min离心5 min后取上清液,重复提取3次,用70%甲醇溶液将上清液定容至10 mL。取另一10 mL容量瓶,加入1 mL提取液、1 mL稀释后的福林酚试剂、3 mL 10%碳酸钠溶液,最后加纯水定容,室温下避光放置2 h后于765 nm测定吸光值,根据标准曲线计算总酚含量。没食子酸标准曲线为:y=0.079 9x+0.036 8,R2=0.998 1。

维生素E含量测定:精确称取1.5 g油样,加入0.2 mL 50%氢氧化钾,0.6 mL脱醛无水乙醇,0.2 mL 16 g/L焦性没食子酸溶液,充分振荡混匀1 min。80 ℃水浴中避光皂化30 min,反应结束后用冷水浴冷却至室温。向皂化好的反应液中加入5 mL石油醚,充分振荡混合1 min,静置15 min,再依次用5、3 mL 石油醚重复萃取步骤各1次,合并萃取液,室温氮气吹干。加入0.2 mL甲醇复溶,过0.45 μm滤膜上机测定。HPLC条件为:色谱柱(250 mm×4.6 mm×5 μm);预柱(3.9 mm×20 mm×5 μm);检测器:可变波长扫描紫外检测器(VWD);检测波长:300 nm;柱温:30 ℃;进样量:10 μL;流动相:甲醇∶水(92∶8);洗脱方式:等度洗脱。采用外标法对VE进行定性定量分析。VE标准曲线:y=1.390 1x+0.164 4,R2=0.999 9。

1.3.2.5 氧化稳定性测定

采用Schaal烘箱法[28],分别称取80 g亚麻籽油于棕色磨口瓶中,在60 ℃的条件下放置10 d,每隔1 d测定一次过氧化值。

1.3.3 亚麻籽粕品质指标测定

1.3.3.1 理化指标测定

水分及挥发物参照GB/T 10358—2008中电热烘箱法测定;灰分参照GB/T 6438—2007中马弗炉法测定;粗蛋白含量参照GB/T 6432—2018中凯氏定氮法测定;粗脂肪含量参照GB 5009.6—2016中索氏抽提法测定;氮溶解指数(NSI)的测定参照 AOCS Official Method Ba 11-65[29]、NY/T 1205—2006。

1.3.3.2 亚麻木脂素聚合物含量测定

参照本课题组前期优化的提取方法[30]:精确称取4 g亚麻籽粕,以60%乙醇为提取液,在固液比1∶15,超声功率400 W,超声时间15 min的条件下,提取木脂素聚合物,重复提取2次,合并提取液。提取液3 000 r/min离心15 min,减压浓缩后经真空冷冻干燥,得到亚麻木脂素聚合物。亚麻籽粕中亚麻木脂素聚合物含量按公式计算:

亚麻木脂素聚合物质量分数=

1.3.3.3 木脂素聚合物体外抗氧化能力评定

DPPH自由基清除能力测定:配制质量浓度为0.01~1.00 mg/mL的木脂素聚合物,各取2 mL,加入2 mL DPPH-乙醇溶液(0.2 mmol/L),旋涡混匀,避光放置30 min后在517 nm 处测定吸光度[31]。以无水乙醇为空白,VC为阳性对照,计算见公式。

式中:A1为样品吸光度;A2为样品溶液+乙醇溶液的吸光度;A3为DPPH溶液+乙醇溶液的吸光度。

ABTS自由基清除能力测定:参考罗凡等[32]的方法并略作修改:分别移取0.1 mL不同质量浓度样品溶液于10 mL试管中,加入4 mL ABTS工作液,振荡30 s后室温避光静置10 min,734 nm处测定吸光度。计算公式为:

式中:Ai为样品吸光度;A0为ABTS工作液与水溶液混合后的吸光度;Aj为水溶液与样品溶液的吸光度。

1.4 数据处理及统计

所有数据平行测定3次,结果取平均值,采用Microsoft Excel 2010和SPSS 22.0软件对数据进行统计分析,Origin 2018作图。

2 结果与分析

2.1 不同制取方法对出油率的影响

如图1所示,出油率最高的为焙炒溶剂浸提法(34.50%),最低的为未处理液压压榨法(22.54%),3种制油工艺出油率高低依次为溶剂浸提法>螺旋压榨法>液压压榨法。这可能是因为溶剂浸提法抽提时间较长,提取相对完全[33],而液压压榨法对亚麻籽破坏程度相对较小,导致出油率较低。3种制取工艺中,焙炒处理分别使亚麻籽出油率提高了2.62%、0.30%、5.64%,其中溶剂浸提法和螺旋压榨法出油率显著升高(P<0.05),这可能是高温焙炒破坏了亚麻籽种皮和油料细胞,使其更容易释放油脂。

图1 不同制取方法下亚麻籽油出油率

2.2 不同制取方法对亚麻籽油品质的影响

2.2.1 对亚麻籽油理化指标的影响

由表1可知,焙炒浸提油的过氧化值最大(2.00 mmol/kg),这可能与亚麻籽油中含有大量不饱和脂肪酸有关,而溶剂浸提法受热时间最长,不饱和脂肪酸的不稳定性导致其过氧化值最高[34]。焙炒处理后制取的亚麻籽油过氧化值、酸价均高于未处理组,这与任我行等[35]研究结论相同,这可能是亚麻籽在高温焙炒时会导致三酰甘油的分解和氧化,从而进一步导致游离脂肪酸、过氧化物和氢过氧化物含量的增加[36]。另外,3种制油工艺对亚麻籽油水分及挥发物的含量影响不显著(P>0.05),而同种工艺下焙炒前处理会对其产生显著影响(P<0.05);焙炒处理后制取的油黏度显著高于未处理组(P<0.05),且色度较深,可能是高温焙炒过程有助于植物油料中脂溶性色素的溶出[37]。其中螺旋压榨油黏度和色度均处于较高水平,这可能与螺旋压榨工艺本身有关。

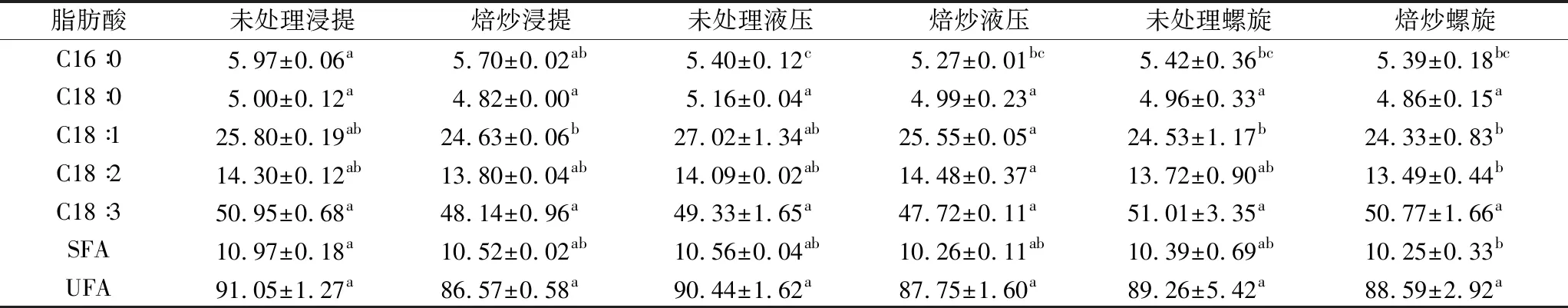

2.2.2 对亚麻籽油脂肪酸组成的影响。

由表2可得,6种亚麻籽油脂肪酸主要以亚麻酸、油酸、亚油酸为主,其中亚麻酸含量最高,含量可达48.14~51.01 g/100 g,螺旋压榨制得的亚麻籽油亚麻酸含量处于较高水品;6种亚麻籽油不饱和脂肪酸含量可达86.57~91.05 g/100 g,其中未处理浸提法制得的亚麻籽油含量最高。但无论是焙炒处理和制取工艺对于亚麻籽油的特征脂肪酸亚麻酸含量均没有显著影响(P>0.05),对不饱和脂肪酸的含量也没有显著影响(P>0.05),这表明180 ℃焙炒处理和制取工艺间的差别未使稳定性较差的不饱和脂肪酸发生氧化降解或结构变化。Sun等[38]在研究液压压榨、超临界CO2萃取和溶剂浸提3种制取工艺对菜籽油脂肪酸含量变化时也表明了制取工艺对菜籽油中脂肪酸含量没有显著影响。

表1 不同制取方法所得亚麻籽油的理化指标

表2 不同制取方法所得亚麻籽油脂肪酸定量分析结果/g/100 g

2.2.3 对亚麻籽油挥发性组分的影响

以醛类、酸类、醇类、杂环类、烷烃类、酯类、酮类、烯类为分类标准,采用峰面积归一化法对其定量,作出如图2所示的堆积图。不同制取方法所得亚麻籽油中,挥发性物质含量较高的为醛类和酸类,壬醛是醛类的主要挥发性组分,其具有玫瑰、柑橘及青草味等气味,有强的油脂气味[39]。杂环类物质质量分数最高的是焙炒液压油(29.88%),萘、2,5-二甲基吡嗪、4-甲基嘧啶、呋喃酮等杂环化合物可能是亚麻籽在焙炒或压榨过程中美拉德反应产生的风味物质,其中吡嗪类化合物是美拉德反应的中间产物,具有强烈的香气,而且其香气透散性好,呈现一种烤香[40]。3种制油工艺中,焙炒处理组吡嗪、吡咯物质分别比未处理组高5.1%、15.8%、9.3%,未处理组中的醇类物质分别比焙炒处理组高6.1%、11.8%、3.7%,吡嗪、吡咯是构成植物油中烤香味的主要风味物质,醇类物质赋予了未处理组亚麻籽油更多的清香气味,这与杨金娥等[41]的研究结论一致。

图2 不同制取方法所得亚麻籽油挥发性组分堆积图

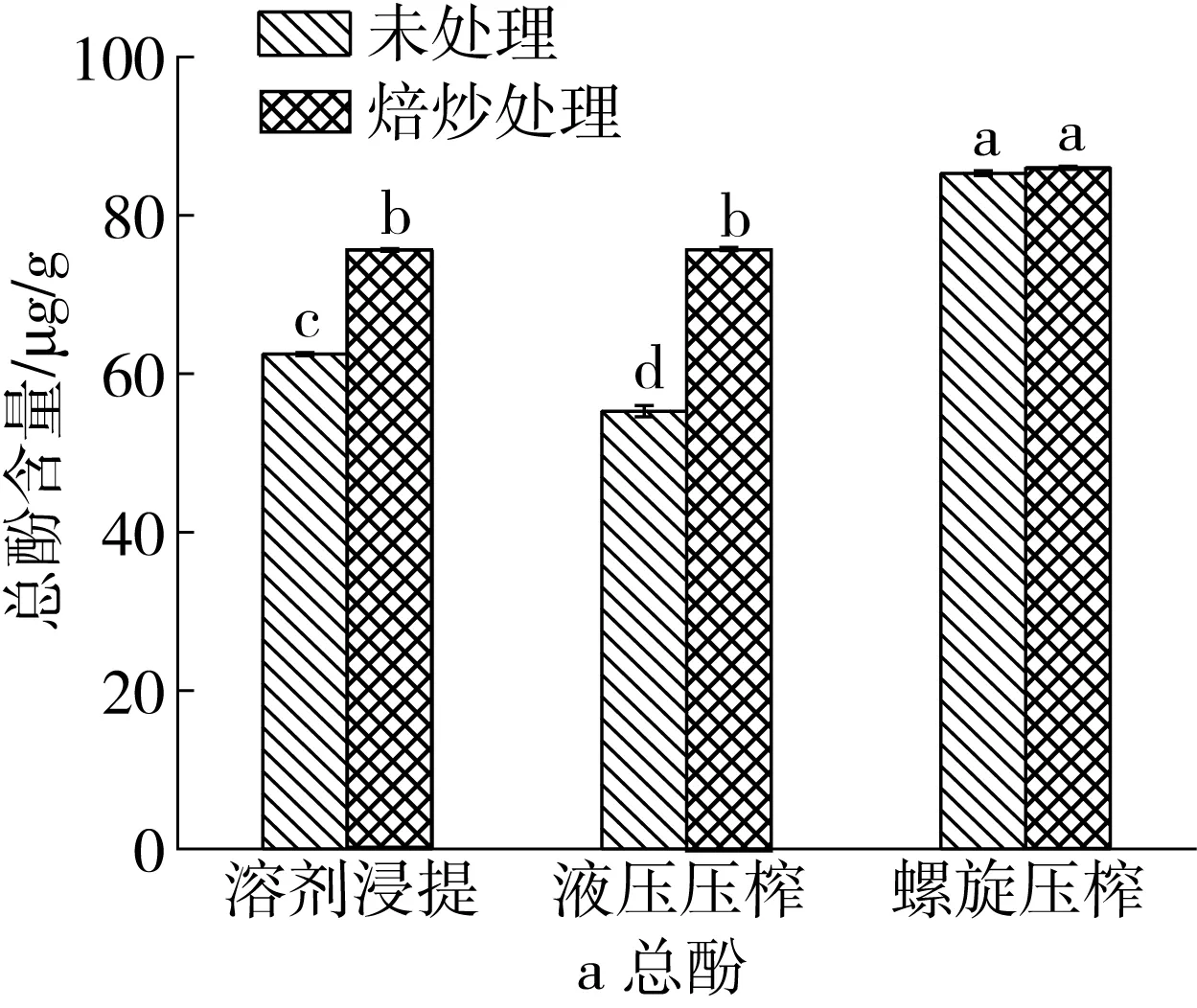

2.2.4 对亚麻籽油微量组分含量的影响

图3a为不同制取方法所得亚麻籽油中总酚含量的测定结果,不同制油工艺间,螺旋压榨法所得亚麻籽油的总酚含量显著高于其他方法(P<0.05),其中以焙炒处理后螺旋压榨亚麻籽油总酚含量最高(86.02 μg/g),这与He等[42]对油茶籽油的研究结果相符。同时,经焙炒前处理后制取的亚麻籽油总酚含量高于未处理组,其中溶剂浸提法和液压压榨法差异显著(P<0.05),这可能是亚麻籽中多酚类化合物主要以多聚体的形式存在于种皮细胞壁中[43],焙炒过程破坏了细胞壁,诱导多聚体的解聚效应,促进了酚类化合物的释放和油相迁移[44]。

图3b为不同制取方法所得亚麻籽油中VE含量的测定结果,焙炒浸提油中维生素E含量最高(424.01 mg/kg),其次是焙炒螺旋油(414.72 mg/kg)。同时,在浸提和螺旋工艺中焙炒处理可以显著增加VE含量,一方面高温有助于脂肪伴随物的溶出,另一方面可能是油料在焙炒过程中发生美拉德反应,其反应产物具有一定的抗氧化性,从而在一定程度上减少VE与自由基反应时造成的损失[45]。但叶志青等[46]在研究不同方法制备薏苡种皮油时得出相反的结论,其数据表明了VE损失率随着前处理温度的升高而升高,这可能是由于生育酚对光/热敏感,易发生氧化分解和聚合[23]。

图3 不同制取方法所得亚麻籽油的微量组分含量

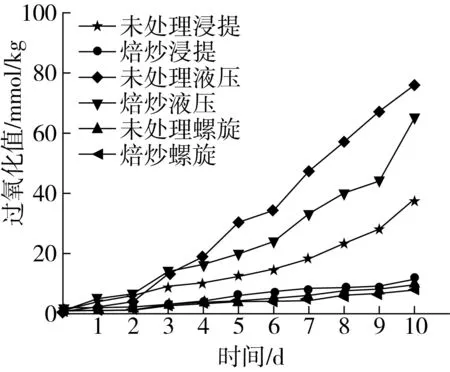

2.2.5 对亚麻籽油氧化稳定性的影响

由图4所示,随着氧化时间的延长,过氧化值呈现逐步上升的趋势,第10天的过氧化值为:未处理液压油(76.00 mmol/kg)>焙炒液压油(65.00 mmol/kg)>未处理浸提油(38.13 mmol/kg)>焙炒浸提油(11.45 mmol/kg)>未处理螺旋油(9.63 mmol/kg)>焙炒螺旋油(7.90 mmol/kg)。这可能是因为螺旋榨油过程受热时间最短,更好地保护了亚麻籽油中的抗氧化物质,从而延缓氧化速率。同种制取工艺间,焙炒前处理可以增强亚麻籽油的氧化稳定性,此结果与总酚含量的结果相对应,其原因主要是亚麻籽焙炒过程中美拉德反应的发生,产生了类黑精等具有抗氧化活性的物质,进一步延缓了油脂氧化[47]。

图4 不同制取方法所得亚麻籽油的氧化稳定性

2.3 不同制取方法对亚麻籽粕品质的影响

2.3.1 对亚麻籽粕理化指标的影响

分析表3可得,未处理组制取的亚麻籽粕水分及挥发物的含量显著高于焙炒处理组(P<0.05),这表明高温焙炒使得亚麻籽中的水分得到了很好的去除,但焙炒处理组的亚麻籽粕灰分含量显著高于未处理组(P<0.05);未处理液压工艺下得到的粕粗脂肪质量分数最高(15.99%),各个工艺间粗脂肪含量与出油率呈反比;未处理液压粕粗蛋白质质量分数最高(22.04%),且氮溶解系数NSI也处于较高水平(39.79%);焙炒处理组NSI值显著低于未处理组(P<0.05),而NSI是反映蛋白质的变性程度的指标,这间接表明了焙炒处理加重了亚麻籽粕蛋白变性程度。

2.3.2 对亚麻籽粕木脂素聚合物含量的影响

图5为不同制取方法制得的亚麻籽粕中木脂素聚合物含量。螺旋压榨亚麻籽粕木脂素聚合物含量最高,且焙炒处理后可显著增加木脂素聚合物含量(P<0.05)。这可能是因为适当的焙炒处理可促进亚麻木脂素高聚物的形成,但制油过程中持续的加热又会损失一部分亚麻木脂素。螺旋压榨制油受热时间最短,故木脂素聚合物质量分数最高,可达16.70%。故后续抗氧化活性评价选用焙炒处理后螺旋压榨制取的亚麻籽粕。

表3 不同制取方法所得亚麻籽粕的理化指标

图5 不同制取方法制得的亚麻籽粕中木脂素聚合物含量

2.3.3 焙炒螺旋亚麻籽粕木脂素聚合物体外抗氧化能力评定

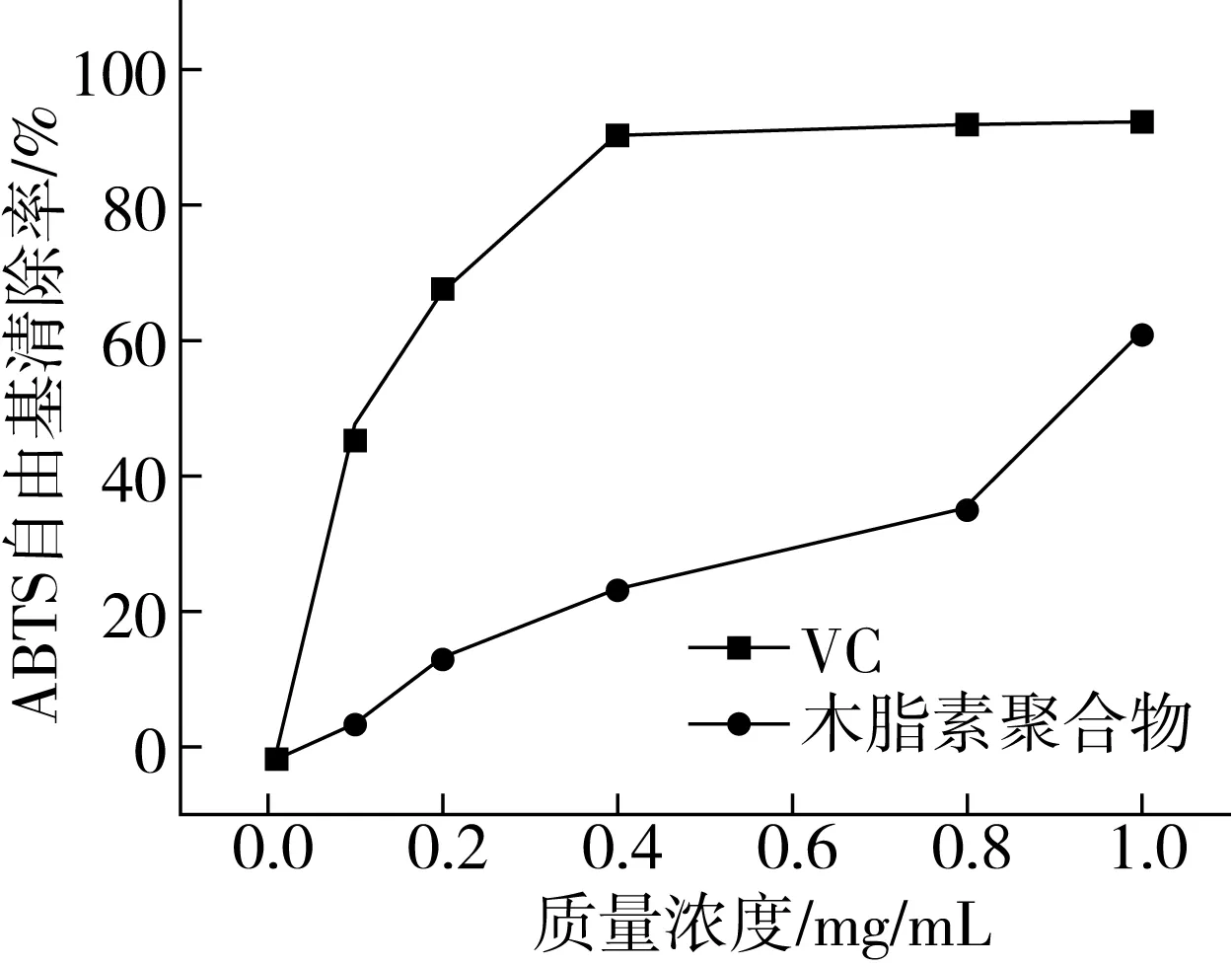

图6为焙炒螺旋亚麻籽粕木脂素聚合物对DPPH自由基和ABTS自由基清除率的测定结果,木脂素聚合物在0.01~1.00 mg/mL水平内抗氧化效果均不如VC。但清除率均随木脂素聚合物浓度的升高而增强。木脂素聚合物对DPPH自由基清除率的拟合线性方程为:y=88.937x+5.988 2,R2=0.968 4,由此得出木脂素聚合物对DPPH自由基的半数清除率(IC50)为0.49 mg/mL;对于ABTS自由基清除率的拟合线性方程为:y=56.462x+0.538 3,R2=0.954 1,可得木脂素聚合物对ABTS自由基的半数清除率(IC50)为0.88 mg/mL。

图6 焙炒螺旋亚麻籽粕木脂素聚合物对DPPH、ABTS自由基的清除率

3 结论

制取工艺和焙炒前处理影响出油率,焙炒溶剂浸提法样品的出油率最高(34.50%);焙炒处理后制取的亚麻籽油过氧化值和酸价均高于未处理组,且焙炒处理会加深亚麻籽油的色泽。但焙炒前处理可使亚麻籽油中总酚和VE含量增加,可增强亚麻籽油的氧化稳定性。焙炒处理后螺旋压榨制取的亚麻籽油总酚含量最高(86.02 μg/g),VE含量也处于较高水平(414.72 mg/kg),氧化稳定性最好;焙炒处理和制取工艺对亚麻籽油中亚麻酸和不饱和脂肪酸含量无显著影响,但对于挥发性组分:焙炒预处理赋予了亚麻籽油更多地烤香味风味成分,未处理组亚麻籽油更多的则是清香味风味成分。

不同制取方法对亚麻籽粕品质具有特异性影响,其中未处理液压粕粗脂肪、粗蛋白和NSI最高,焙炒螺旋压榨粕木脂素聚合物质量分数(16.70%)最高,且NSI也处于较高水平(33.13%)。焙炒螺旋粕木脂素聚合物对DPPH、ABTS自由基的清除率均表现出较好水平,对DPPH、ABTS自由基的IC50分别为0.49 mg/mL和0.88 mg/mL。

本研究基于多指标综合分析了不同制油方法对亚麻籽油和亚麻籽粕品质的影响,可为亚麻籽油的实际生产和亚麻籽粕高值化利用提供参考。