龙门式电驱动油菜薹收获机设计与试验

廖宜涛 李运通 万星宇 廖庆喜 单伊尹 蒙哲靖

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070)

0 引言

油菜是我国主要的油料作物,以油用为主、多功能利用能够大幅提高油菜的种植效益[1]。油菜菜用是油菜多功能利用的新途径,指在冬春季节将鲜嫩主茎油菜薹摘取作蔬菜食用;采薹后的油菜植株侧薹萌发二茬,可继续采薹或持续生长开花结角,收获油菜籽,实现油蔬两用[2]。油菜适时摘薹每公顷可产薹3 000 kg以上,二茬油菜籽产量仍能达到2 250 kg/hm2[3]。因此油菜菜用每公顷可以新增产值超过15 000元,而且可以丰富蔬菜供给、填补春节时期市场青蔬空缺,极具发展潜力[3-4]。但现阶段油菜薹收获作业主要靠人工完成,劳动强度大、效率低、生产成本高,制约了油菜菜用发展,生产上迫切需要适用的油菜薹收获机[2]。

油菜薹属于非结球茎叶类蔬菜,根据收获装置作业方式的不同,这类蔬菜收获机有非对行收获和对行收获两种形式[5-6]。其中非对行收获机结构简单,如意大利Ortomec公司8400 ELECTRA型自走式蔬菜收获机、国内富来威公司4UM型蔬菜收获机[7],此类机具多采用轻型拨禾轮辅助喂入、往复式割刀进行切割作业,切断茎、叶由输送带输送至采集框,切割高度一般为200 mm以下,作业幅宽一般为1.2~1.5 m,主要用于设施大棚种植的鸡毛菜、小青菜、菠菜等叶菜的收获。对行收获机主要用于主茎特征明显的蔬菜收获。如丹麦Asa-Life公司PO-335型大葱收获机[8]、日本洋马公司HL10型大葱收获机、侯加林等[9]设计的大葱联合收获机等,通过对行分禾、圆盘割刀切割、柔性夹持输送,以单行或双行采收方式进行对行收获[10];意大利Hortech农机公司SLIDE SW型叶类蔬菜收获机、施印炎等[11]研发的芦蒿收获机、廖凯等[12]研发的芦苇笋收获机,均利用多行分禾、往复式割刀切割、夹持输送,进行多行有序收获。

油菜薹以大田种植为主,厢宽约2.0 m,为保证二茬生长,摘薹时应尽量避免损伤底叶、碾压根茬,因此上述机具不适用于油菜薹收获。

本文根据油菜薹收获要求,设计一种龙门式电驱动油菜薹收获机,采用龙门式履带底盘实现跨厢面行走,采用立式回转夹抛切割装置局部对行分禾、回转切割油菜薹,实现底叶留存、快速收获油菜薹,通过收获过程力学与运动学分析和台架试验确定割台最优结构和优化收获作业参数,并以切割效果、输送效果为评价指标开展田间试验。

1 整机结构与工作原理

1.1 油菜薹收获要求

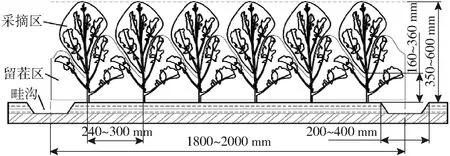

油菜为根系忌水作物,长江中下游地区冬油菜种植时需平整厢面并开好畦沟,避免厢面低洼处雨水聚集影响植株生长[13-14]。油菜薹收获状态示意图如图1所示,油菜薹采收时,理想的收获方式是摘取薹区部分鲜嫩茎叶,留下至少2片底叶和根茎,利用侧芽萌发二茬[2]。依据油菜薹收获状态,进行收获机主要结构参数设计。根据油菜薹种植垄距、畦沟宽度,确定收获机净跨距为1 600 mm、履带宽度小于200 mm;根据油菜薹种植行距,确定收获机夹抛切割装置行距为240~300 mm;收获留茬高度为160~360 mm。

图1 油菜薹收获状态Fig.1 Harvesting status of rapeseed stalks

1.2 整机结构

图2 油菜薹收获机结构图Fig.2 Structure of harvester1.分禾器 2.割台 3.龙门机架 4.滑轨 5.割台升降推杆 6.控制箱 7.收集箱 8.输送带 9.电池 10.驱动电机 11.履带总成 12.割台电机 13.链传动 14.夹抛辊 15.圆盘割刀 16.割刀固定板

油菜薹收获机整机主要由龙门式履带底盘、割台和输送收集装置组成,如图2所示,技术参数如表1所示。龙门式履带底盘由履带总成、行走电机、电池和龙门机架组成,龙门机架跨度1 600 mm,实现机具工作时跨厢面在畦沟中行走,避免收获过程碾压油菜薹,履带选用宽150 mm金属橡胶履带;底盘取消驾驶和操控位置,采用遥控控制,以缩小收获机体积和转弯半径,控制模块为安装HC05蓝牙模块的STC89C52单片机,遥控操作模块为云卓T10蓝牙遥控器,有效遥控距离100 m。割台利用滑轨和割台升降推杆等部件吊装于龙门机架下。割台主要由6组立式回转夹抛切割装置、3台割台电机、链传动及割台框架组成。每台割台电机通过链传动驱动2组夹抛切割装置,各夹抛切割装置独立运作、可通过滑轨调节装置间距,以适应不同行距、幅宽油菜薹收获。

表1 收获机主要技术参数Tab.1 Main technical parameters of harvester

1.3 工作原理

油菜薹收获机工作原理及收获过程为:工作部件随履带底盘在畦沟中以一定速度行进,油菜薹被分禾器压叶、收拢至各立式回转夹抛切割装置中部,在圆盘割刀和割刀固定板作用下有支撑切割,再由夹抛辊夹持、抛送至输送带上方,然后被输送至收集箱中,完成收获;油菜薹根茬将再生枝叶,实现多次采薹或收获菜籽。在收获不同种植农艺、生长阶段或品种的油菜薹时,可调节切割夹抛装置间距、割台高度等关键部件参数,收获不同行距、幅宽、高度油菜薹。

2 立式回转夹抛切割装置设计与分析

2.1 立式回转夹抛切割装置结构设计

收获机割台的作业目标为:快速收获油菜薹上部茎秆和嫩叶,将收获物引导至输送装置。使用油菜精量联合直播机播种时,适收期油菜植株距、行距均匀,主薹生长方向竖直,因此设计一种立式切割、卧式输送的立式回转夹抛切割装置,以紧凑的结构形式实现油菜薹对行收获。夹抛切割装置主要由夹抛辊、夹抛软齿、圆盘割刀、割刀固定板、齿轮等组成,如图3a所示。

图3 立式回转夹抛切割装置Fig.3 Structure diagrams of vertical rotary header1.圆盘割刀 2.夹抛软齿 3.夹抛辊 4.割台安装板 5.传动链轮 6.轴承座 7.割刀固定板 8.圆锥滚子轴承 9.割刀传动齿轮 10.夹抛辊传动齿轮 11.自攻螺套 12.割刀轴 13.主动齿轮Ⅱ 14.传动齿轮 15.夹抛辊齿轮Ⅰ 16.夹抛辊齿轮Ⅱ 17.割刀齿轮Ⅰ 18.割刀齿轮Ⅱ 19.主动齿轮Ⅰ 20、27.链轮 21.联轴器 22.割台电机 23、24.圆盘割刀 25、26.夹抛辊

收获机关键部件主要包括分禾器、切割装置、拨禾装置等,其作业方式直接影响收获机的工作效果。收获机常用的切割装置有往复式和回转式两种,回转式圆盘切割装置结构简单,作业冲击、振动小、速度高、切面平整,对行作业时可仅切割茎秆和切割区叶片从而保留底叶,适用于油菜薹收获场景。按照刀具形状圆盘刀可分为光刃型圆盘刀、锯齿型圆盘刀、砍削型圆盘刀等[15-17],为利用圆盘刀对作物的砍切力辅助夹抛辊完成收获物的抛送作业,选用砍削型圆盘刀。为保证机具受力均匀,减少冲击[18],刀具配置形式选择双圆盘刀,每台夹抛切割装置的2圆盘刀相向等速转动。

拨禾装置是收获机的关键部件之一,直接影响机具的输送和收获效果。为紧凑割台结构,本研究设计一种立式夹抛辊进行油菜薹引导、扶正、夹持、抛送,配合圆盘刀完成收获作业。夹抛辊安装于圆盘刀上方且与割刀同轴,夹抛切割装置的2夹抛辊相向等速转动,各夹抛辊与其正下方圆盘刀转向相同;由于割刀工作速度要求较高,夹抛辊和割刀设计为差速转动。

割刀和夹抛辊位于同一回转轴线,其中割刀直接安装在割刀轴上,夹抛辊做成轴套形式,通过对置圆锥滚子轴承与轴套装在中心轴上;轴和轴套独立回转,通过齿轮传动的传动比差异实现两者的差速运转。

为实现每组夹抛辊与圆盘割刀差速转动的运动要求,夹抛切割装置结构如图3a所示。圆盘割刀直接安装在割刀轴外侧;夹抛辊利用圆锥滚子轴承与割刀轴分隔,减少因差速转动造成的夹抛辊与割刀、割刀轴间的相互干扰。夹抛切割装置的传动路线如图3b所示,圆盘割刀通过安装于割刀轴外侧的割刀齿轮由主动齿轮直接驱动,夹抛辊通过直接安装在其上方的夹抛辊齿轮、经传动齿轮由主动齿轮间接驱动。可改变主动齿轮和传动齿轮齿数调整割刀与夹抛辊间速比,割刀与夹抛辊的速比i12可用主动齿轮Ⅰ的齿数z1和主动齿轮Ⅱ的齿数z2表示为

确定夹抛切割装置基本结构形式后,需结合油菜薹植株物理特性及收获要求,开展分禾器、割刀和夹抛辊的力学与运动学分析,对分禾器、割刀和夹抛辊的尺寸、间距、材料、转速等关键结构和运动参数进行优化。

2.2 分禾器设计

分禾器主要作用为压低油菜薹底叶以避免割刀损伤,收拢采摘区油菜薹茎叶以提高喂入效果。分禾器结构形式、尺寸参数将直接影响收获机的作业效果。

图4 分禾器作业原理图Fig.4 Working principle of crop divider1.圆盘割刀 2.分禾器 3.压叶区 4.拢禾区 5.切割区

分禾器安装于每两组切割夹抛装置之间前侧,前端小后端大呈锥形设计。根据作业效果,分禾器将作业区划分为压叶区、拢禾区和切割区,如图4所示。图中δ为分禾器锥角,(°);vj为收获机前进速度,m/s;ffh为分禾器对油菜薹叶片的摩擦力,N;Nfh为分禾器对油菜薹叶片的正压力,N;Ffh为分禾器对油菜薹叶片的最大摩擦力,N。压叶区由每行油菜薹两侧分禾器锥角外侧和分禾器底部两部分组成,此区域油菜薹叶片被分禾器分隔、下压至分禾器和割刀下方,实现底叶保留;拢禾区为分禾器锥角内侧至切割区,此区域油菜薹茎叶被收拢、集中至切割区,以保证油菜薹茎叶顺利喂入割台;切割区为割刀喂入区随机具作业方向的延伸区域,以利用割刀等部件完成油菜薹茎叶切割。

分禾器锥角δ是决定分禾器作业效果的主要因素[19],锥角δ过小会导致分禾器尺寸过大,锥角δ过大则会导致分禾器作业时植株被分禾器推倒。分禾器作业原理如图4所示。以油菜薹叶片为研究对象,分析其分禾过程受力,忽略分禾器前进速度对油菜薹叶片的影响,若沿机具前进速度的反方向存在分禾器对油菜薹叶片的最大静摩擦力Ffh,则有[19]

(1)

式中μfs——分禾器与油菜薹叶片的摩擦因数

取油菜薹叶片与钢板材料的摩擦因数范围和木材与金属之间的摩擦因数范围相同,μfs=0.2~0.6,则30°≤δ≤60°。为增强分禾器通过性,适应收获机收获行距240~300 mm要求,取分禾器锥角调节范围为30°~40°,长度调节范围为190~200 mm。

2.3 圆盘割刀设计

2.3.1圆盘割刀结构设计

基于油菜薹的外观表型特性,适收期油菜薹茎秆平均直径约为15 mm,茎秆直径由下至上呈逐步减小的特点;结合油菜薹的剪切强度、弯曲强度等物理特性[20],进行圆盘割刀设计。

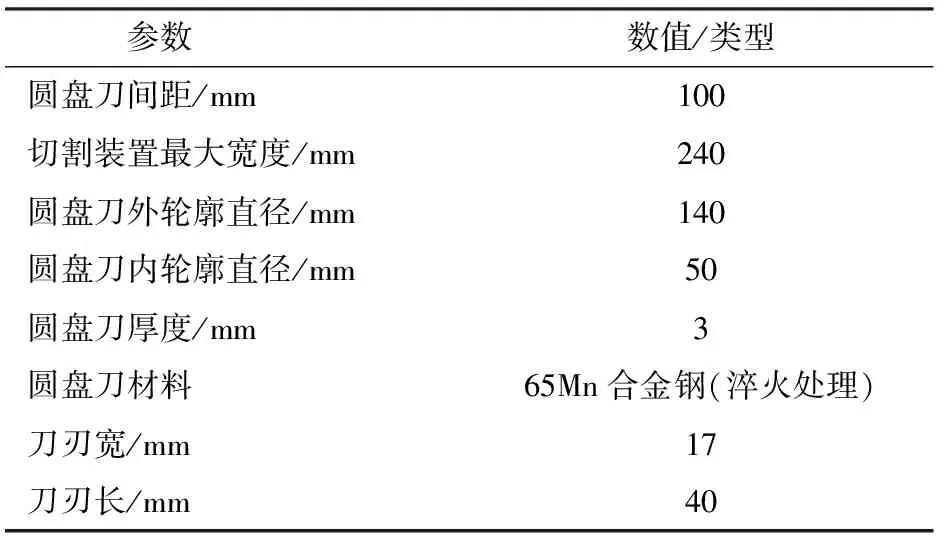

在圆盘割刀尺寸设计时,增大刀具直径可增加有效喂入区面积和刀具转动惯量,从而提高收获机作业稳定性;但若刀具直径过大,在割台间距调节为较小时,刀具间易发生干涉。现有油菜播种机种植行距多为240~300 mm[21-22],为适应油菜种植农艺,割刀轮廓轨迹线最大宽度需小于240 mm,同时为增加割刀有效切割面积,提高割台捕获作物的能力,割刀直径设计为120 mm。所设计的回转式双圆盘切割装置作业原理如图5所示,技术参数如表2所示。

图5 回转式双圆盘切割装置作业原理图Fig.5 Working principle of double disc cutter1.圆盘割刀Ⅰ 2.刀具相切线 3.割刀轮廓轨迹线 4.油菜薹茎秆 5.圆盘割刀安装孔 6.圆盘割刀Ⅱ

2.3.2油菜薹切割过程力学分析

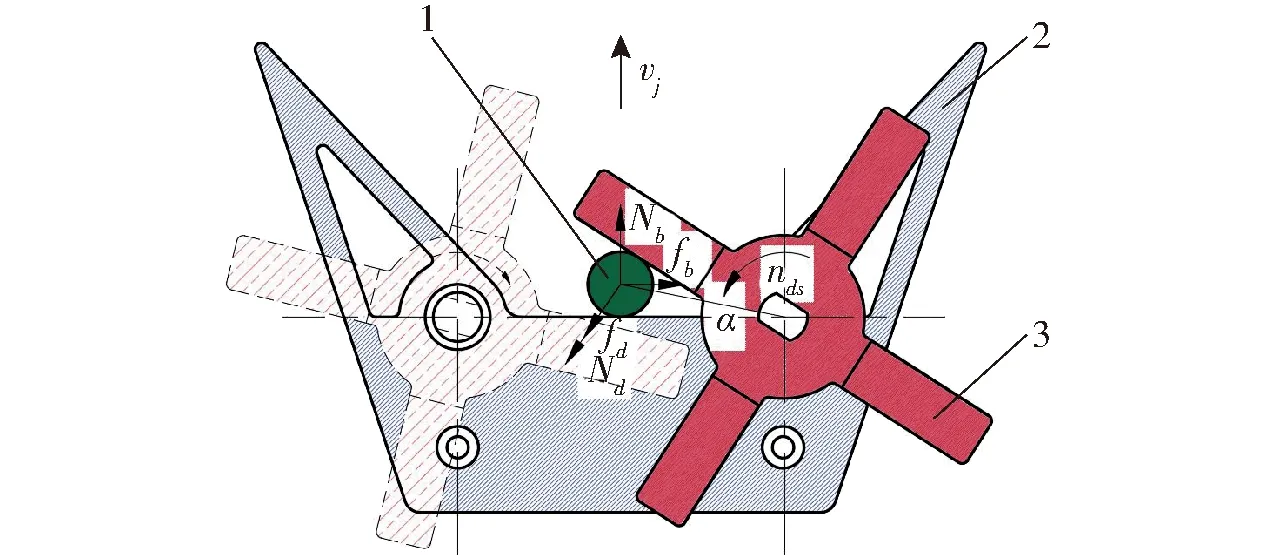

收获机割台切割过程可以简化成圆盘割刀与割刀固定板配合剪切油菜薹茎秆的模型,该过程的力学分析如图6所示。图中nds为圆盘割刀转速,r/min;α为油菜薹茎秆剪切时的切割角,(°);Nd为圆盘割刀刃部对油菜薹茎秆正压力,N;fd为圆盘割刀刃部对油菜薹茎秆摩擦力,N;Nb为割刀固定板对油菜薹茎秆正压力,N;fb为割刀固定板对油菜薹茎秆摩擦力,N。

表2 双圆盘切割装置主要技术参数Tab.2 Main technical parameters of double disc cutter

图6 油菜薹茎秆剪切过程的力学分析Fig.6 Mechanical analysis of stem shearing process1.油菜薹茎秆 2.割刀固定板 3.圆盘割刀

由图6可知,油菜薹茎秆在被剪切过程中主要受到割刀刃部的压力Nd和摩擦力fd、割刀固定板的正压力Nb、摩擦力fb。为保证油菜薹茎秆在剪切过程中不发生偏移,割刀刃部对油菜薹茎秆的作用力沿机具前进速度垂直方向的分力应小于等于割刀固定板对油菜薹茎秆的最大摩擦力fbmax,等价于割刀刃口与两割刀回转轴连线之间的夹角γ应小于等于油菜薹茎秆与割刀固定板之间的滑动摩擦角β,由于两角度皆小于90°,为简化计算过程,可利用两角的正弦值计算,即

sinγ≤sinβ=μ

(2)

式中μ——油菜薹茎秆与割刀固定板之间的静摩擦因数

根据图6油菜薹切割过程割刀、割刀固定板和油菜薹茎秆间几何关系,可知此过程中圆盘割刀刃口与两割刀回转轴连线之间的夹角γ计算式为

(3)

式中r——油菜薹茎秆半径,mm

Ld——圆盘割刀刃口宽度,mm

经过摩擦参数计算和试验可知油菜薹茎秆在剪切过程中不会发生滑移。本切割器采用双圆盘割刀的形式,油菜薹茎秆滑移出一侧割刀的切割区时,另一侧割刀和夹抛辊的结构会将油菜薹茎秆位置限制在原切割区内,可有效避免漏割。

2.3.3圆盘割刀运动轨迹分析

圆盘割刀的运动为绕其传动轴的圆周运动与收获机直线运动的复合运动,其在水平方向上的轨迹为余摆线。设收获机前进方向为x轴正方向,水平面上垂直于收获机前进方向左侧为y轴正方向,建立坐标系,圆盘割刀转动角速度为ωd,则割刀刃口运动轨迹方程为

(4)

式中rd——圆盘割刀半径,m

t——圆盘割刀运动时间,s

割刀的运动轨迹余摆线,其形状决定于圆盘割刀的圆周速度vd和收获机前进速度vj的比值即(割刀速度比)λ。割刀切割过程主要在摆线的最低点附近,即相对油菜薹速度最小处。为保证油菜薹茎秆被切断,圆盘割刀的绝对运动在最慢点处则需具有向后的水平分速度,即圆盘割刀刃口根部的圆周速度大于收获机最大前进速度,割刀速度比λ>1,即

vdmin=ωdrdmin=πrdminnds/30>vjmax

(5)

式中vdmin——圆盘割刀刃口的圆周速度,m/s

rdmin——圆盘割刀刃口作业半径,取0.05 m

nds——圆盘割刀转速,r/min

vjmax——收获机最大作业速度,取0.8 m/s

计算可知,为避免割刀漏割,则圆盘割刀转速nds的最小值为122.3 r/min。

2.4 夹抛辊设计

2.4.1夹抛辊工作过程

油菜薹茎秆被割刀切断后,收获物被夹抛辊外侧的柔性海绵齿夹持抛送至输送装置,在夹抛辊的作用下收获物底部首先接触输送带,避免油菜薹收获物鲜嫩茎叶在切割、输送过程中的损伤,工作过程如图7所示。

图7 机具工作过程分析Fig.7 Working process analysis of harvester1.厢面 2.油菜薹植株 3.分禾器 4.夹抛辊 5.圆盘割刀 6.油菜薹收获物 7.输送装置 8.油菜薹留茬

2.4.2夹抛辊结构设计

夹抛辊主要由尼龙辊、夹抛软齿、传动齿轮等组成,如图8所示。由于夹抛辊配合圆盘割刀使用,其结构受到圆盘刀形状尺寸等参数的影响,考虑到割刀轴外侧装配结构和夹抛辊连接方式,夹抛辊所用尼龙辊外径取60 mm。

图8 夹抛辊结构图Fig.8 Structure of grabbing and throwing rollers1.尼龙辊主体 2.夹抛软齿 3.传动齿轮 4.上限位轴承 5.螺栓、自攻螺套 6.下限位轴承

夹抛辊外侧夹抛软齿的分布情况是影响夹抛辊对油菜薹夹持力和夹抛过程中油菜薹损伤的主要因素,若软齿分布过密,则软齿对油菜薹的摩擦较小且对油菜薹茎秆直径变化较大的品种适应性较差,当油菜薹尺寸较大时可能叶片被夹抛辊压伤甚至因物料难以喂入割台从而造成割台堵塞;若软齿分布过于稀疏,则对辊夹持力较小,难以将油菜薹以底端接触姿势抛送至后方输送装置上方从而增加茎叶损伤。根据油菜薹茎秆物理特性并进行试验[20],选用4组夹抛软齿均布于夹抛辊外侧夹抛辊的结构形式。

考虑到夹抛软齿的安装方式、结构强度和对油菜薹茎秆的作用力,结合尼龙辊主体外径尺寸为60 mm、两辊间距为100 mm等结构参数,考虑到适收期油菜薹茎秆平均直径约为15 mm等物理特性[20],为保证夹抛辊有效夹持油菜薹,夹抛软齿间径向距离应小于油菜薹茎秆直径,同时为避免夹抛辊堵塞,夹抛软齿与另一尼龙辊间隙应大于油菜薹茎秆直径,因而夹抛软齿厚度为12.5~25 mm;为保证油菜薹抛送顺畅、减少夹抛软齿作用于叶片上的夹持力以减免叶片压损,夹抛软齿间需留有间隙,因而夹抛软齿厚度为15~32 mm,为便于夹抛软齿加工制造,选用厚度、宽度均为20 mm的海绵条作为夹抛软齿。

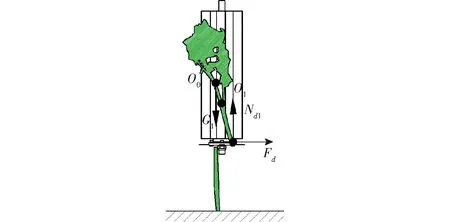

为合理进行夹抛辊外侧夹抛软齿尺寸设计及材料选择,开展夹抛辊工作过程力学分析,如图9所示。图中O0为油菜薹收获部分重心;O1为夹抛辊夹持油菜薹点;G1为油菜薹收获部分重力,N;Nd1为割刀对油菜薹收获部分支持力,N;Fd为割刀剪切力,N;L0为油菜薹收获部分重心与割刀竖直距离,m;L1为夹抛辊夹持油菜薹点与割刀竖直距离,m。立式回转夹抛切割装置作业时,先由圆盘割刀砍切油菜薹茎秆,此时油菜薹收获部分在割刀剪切力Fd作用下绕其重心G逆时针旋转;当割刀砍切油菜薹茎秆至割刀与割刀固定板配合处时,割刀与割刀固定板形成剪切作用,将茎秆完全切断。后由立式夹抛辊外侧设置的海绵夹抛软齿夹持油菜薹茎秆点O1,在避免油菜薹损伤的情况下将油菜薹夹抛至后方输送装置。

图9 夹抛辊工作过程力学分析Fig.9 Mechanical analysis of working process of grabbing and throwing rollers

夹抛辊夹持油菜薹时,需保证夹抛软齿对油菜薹的夹持力能够使收获物被夹抛至输送装置上方,同时需要避免夹抛软齿压溃收获物。通过分析夹抛辊工作过程中油菜薹的运动轨迹可得,夹抛过程油菜薹受到的力主要包括油菜薹自身重力mcg、夹抛软齿对油菜薹植株的作用力Fc、割刀剪切力Fd。为避免油菜薹在夹抛过程中发生下落从而造成茎秆重割和收获物损伤,夹抛软齿对油菜薹植株的作用力Fc在竖直向上方向(y正方向)上的分力应大于油菜薹重力mcg,即

Fcy>mcg

(6)

式中Fcy——夹抛软齿对油菜薹植株的作用力在竖直方向上的分力,N

mc——油菜薹收获部分质量,kg

g——重力加速度,取9.8 m/s

夹抛软齿对油菜薹植株的作用力Fcy主要为夹抛软齿发生弹性形变对油菜薹产生的弹力,计算式为

(7)

式中Ec——夹抛软齿弹性模量,MPa

d——油菜薹茎秆直径,mm

为保证油菜薹被顺利夹抛且油菜薹茎秆不被夹溃,则夹抛软齿对油菜薹植株的作用力Fcy应大于等于油菜薹重力mcg且小于等于油菜薹茎秆径向平均抗压力Fj,即

(8)

查阅海绵物理特性相关资料并进行相关试验,选用硬度为35°(HB)的海绵条作为夹抛软齿。

2.4.3夹抛辊运动学分析

在圆盘割刀剪切油菜薹茎秆的过程中,油菜薹茎秆被剪断后,因受圆盘割刀的约束油菜薹收获部分绕其重心O0旋转,油菜薹收获部分底端速度与圆盘割刀切割茎秆位置线速度相同,底端相对于机具的初速度可用圆盘割刀切割位置线速度表示为

(9)

式中vc0——油菜薹收获部分底端相对于收获机初速度,m/s

dd0——圆盘割刀切割茎秆位置半径,m

为简化分析过程、降低计算复杂度,已有研究常在进行力学分析时将茎叶力学作用较弱的作物模型简化为类圆柱体或圆锥体[9,12]。由于在夹抛过程中油菜薹叶片被夹抛辊夹持、压缩至夹抛辊缝隙中,油菜薹的主要力学特征体现为茎秆对夹抛辊的作用,本研究将油菜薹简化为径向质量分布均匀、轴向质量分布不均匀的非均质圆柱体,结合油菜薹重心位置进行力学和运动学分析。通过油菜薹重心位置测试试验,得到油菜薹平均高度为596.4 mm,平均重心位置为227.6 mm,平均重心位置为植株下部距离切割位置2/5植株长度处。切断瞬间油菜薹收获部分绕其重心做旋转运动,可认为此过程油菜薹的初始动能主要用于克服夹抛软齿摩擦力做功,则利用能量守恒定理,油菜薹底部能够向上运动的最大高度和向后旋转的最大距离可表达为

(10)

式中Fcyg——油菜薹与夹抛辊间摩擦力,N

hc1——油菜薹底部向上运动的最大高度,m

xcx——油菜薹向后旋转的最大距离,m

可知油菜薹旋转过程的底部最终位置主要受夹抛辊夹持油菜薹位置、油菜薹质量、割刀转速、割刀切割位置、油菜薹与夹抛辊间摩擦力等影响。

油菜薹在完成旋转运动后,夹抛辊将收获物夹持抛送至后方输送装置,油菜薹在脱离夹抛辊后做水平速度等于夹抛辊夹抛软齿外表面线速度的平抛运动[14],抛出瞬间油菜薹水平初速度为

(11)

式中vc1——油菜薹平抛运动水平初速度,m/s

vg——夹抛辊外表面线速度,m/s

dg0——夹抛辊外表面直径,m

油菜薹经平抛运动后底部首先落到输送带上方,由于油菜薹运动速度较慢,为简化计算过程忽略叶片、茎秆等受到的空气阻力。以油菜薹夹持原点作为坐标系原点,机具前进方向的反方向为x轴正方向,重力方向为y轴正方向,进行此平抛过程的运动学分析则可得到油菜薹位移、速度变化,即

(12)

式中θs——输送带与水平面间夹角,(°)

xds——割刀中心与输送带前轴水平距离,m

xc1——油菜薹接触输送带的水平位置,m

yc1——油菜薹接触输送带的竖直位置,m

t1——油菜薹平抛至输送带的时间,s

vc2——油菜薹平抛至输送带时速度,m/s

由式(9)~(12)可得油菜薹底部接触到输送带的水平和竖直位置为

可知,油菜薹被夹抛辊抛送后的最终位置和夹抛辊转速、割刀转速、夹抛辊直径、割刀切割位置、油菜薹质量、割刀重心与输送带前轴相对位置水平距离、输送带角度等参数呈正相关,与油菜薹与夹抛辊间摩擦力、油菜薹长度等参数呈负相关。

3 收获作业参数优化试验

3.1 试验装置与方法

3.1.1油菜薹收获试验台

为进行收获作业参数优化,搭建油菜薹收获试验台,其包括由输送电机、植株夹持器、带耳链条、张紧装置、铝型材框架等组成的油菜薹夹持输送装置和由夹抛辊、割刀、电机、铝型材框架等组成的割台试验装置两部分,如图10所示。

图10 油菜薹收获试验台实物Fig.10 Object pictures of harvest test bench1.输送电机 2.割台试验装置 3.夹抛辊 4.圆盘割刀 5.带耳链条 6.油菜薹 7.植株夹持器

3.1.2试验材料与方法

台架试验在农业农村部油菜全程机械化科研基地进行,试验对象选用基地试验田种植的狮山菜薹品种油菜[23-24],采集时间为播种后64 d。在进行试验前,需先将油菜去除根系,夹持于油菜薹收获试验台的油菜薹植株夹持器上方,利用转速仪、测速仪等设备开展台架试验。

(1)试验因素选择

由于实际作业过程中,回转式割刀和夹抛辊在水平方向上的运动轨迹为余摆线,余摆线的形状能够对油菜薹切割、夹抛输送效果产生较大影响。两条余摆线的形状分别由圆盘割刀转速与机具行进速度速比、夹抛辊转速与机具行进速度速比决定,因此确定圆盘割刀转速、夹抛辊转速、喂入速度(机具行进速度)为试验因素。

(2)收获性能评估指标

目前没有可参考的油菜薹收获机收获性能评估标准,参考白菜、菠菜、大葱等茎叶类蔬菜收获机的评估标准[9,17,25],考虑到油菜薹多茬收获和多用途利用的种植现状[26-27],根据油菜薹的收获要求和田间工况,将油菜薹收获后的茎秆切断比Kq、残留根茬完整度Kc、切口平整度Kk、夹抛输送成功率Kp、薹上叶片完整度Ky、茎秆完整度Kg作为评价因素,具体计算方法和指标为

(13)

式中Tq——油菜薹成功切断数,株

Tz——油菜薹总数,株

(14)

式中Tzc——油菜薹根茬总数,株

Tsc——油菜薹受损根茬总数,株

(15)

式中Ss——油菜薹切口受损面积,mm2

Sz——油菜薹切口总面积,mm2

(16)

式中Tp——夹抛成功的油菜薹数,株

(17)

式中Tzy——成功抛送油菜薹叶片总数,个

Tsy——成功抛送油菜薹叶片中受损面积大于10%总数,个

(18)

式中Tsg——成功抛送油菜薹中茎秆受损面积大于20%的油菜薹总数,株

Tzg——成功抛送油菜薹总数,株

综合茎秆切断比、切口平整度、残留枝杈完整度为切割效果Q,夹抛输送成功率、油菜薹茎秆完整度、油菜薹叶片完整度为夹抛效果P,根据油菜薹收获要求赋予各项指标权重,得到切割效果Q和夹抛效果P的数学模型分别为

(19)

式中Qi——切割效果权重

Pi——夹抛效果权重

根据油菜薹的商品属性及避免留茬损伤和留底叶的收获要求[2,26],收获油菜薹时需主要保证茎秆完整切断、收获物夹抛至输送带上,其次保证采摘部分叶片和茎秆完整、留茬叶片完整,同时尽量要求割茬平齐,因此赋予切割效果和夹抛效果的各项权重取值如表3所示。

3.2 单因素试验结果与分析

开展收获作业参数优化试验预试验,对试验效果进行主观评价,初步确定割刀转速为190 r/min、夹抛辊转速为127 r/min、喂入速度为0.64 m/s时收获效果较好,以此为依据进一步开展台架单因素试验和正交试验。

表3 收获评价指标权重Tab.3 Weight value of each evaluation index

对选取的3个试验因素分别进行单因素试验,分析各因素对割台切割效果和夹抛效果的影响。在对某个因素进行单因素试验时,其余参数为预试验效果较佳值,每次试验重复5次,取平均值。

割刀转速对收获效果的影响如图11所示,在夹抛辊转速和喂入速度恒定的情况下,割台切割效果和夹抛效果随割刀转速的增加先快速提升后缓慢降低。当割刀转速小于155 r/min时,割台切割、夹抛效果较差,分析割刀运动轨迹并观察试验装置作业效果发现此时存在漏割现象。当割刀转速大于198 r/min时切割效果较好,但随割刀转速增加夹抛效果逐渐下降,观察发现割刀转速较快时油菜薹收获物易被割刀缠绕至割刀与割刀固定板间隙,造成重复切割。

图11 割刀转速对切割效果和输送效果的影响Fig.11 Influence of cutter rotation speed on cutting and conveying

夹抛辊转速对收获效果的影响如图12所示,在割刀转速和喂入速度恒定的情况下,割台切割效果和夹抛效果随夹抛辊转速的增加先升高后降低。观察分析发现,当夹抛辊转速较慢时割台堵塞现象较为严重,易发生油菜薹重割和漏抛;当夹抛辊转速小于割刀转速时,油菜薹切割、夹抛效果较好,且油菜薹收获物能够按照割台运动学分析预定姿势完成切割、夹抛过程;当夹抛辊转速远大于割刀转速时,油菜薹首先被夹抛辊捕捉并夹抛,后进行茎秆切割,薹芯先于茎秆进入夹抛辊空隙,易发生油菜薹重割和收获物损伤。

图12 夹抛辊转速对切割效果和输送效果的影响Fig.12 Influence of grabbing and throwing roller speed on cutting and conveying

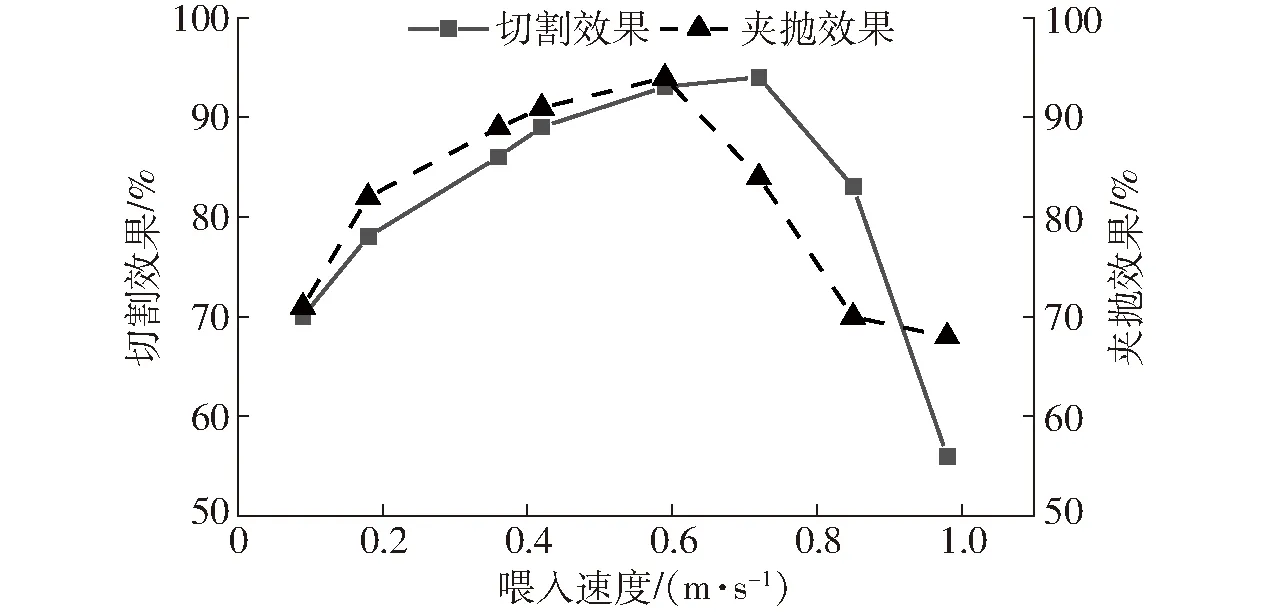

图13 喂入速度对切割效果和输送效果的影响Fig.13 Influence of feeding speed on cutting and conveying

喂入速度对收获效果的影响如图13所示,在割刀转速和夹抛辊转速恒定的情况下,割台切割效果和夹抛效果随喂入速度的增加先缓慢提升后快速降低。观察分析可知,当喂入速度较慢时,油菜薹植株重割现象较多;当喂入速度较快时,易发生漏割和切割扯皮。

割台收获试验结果表明:在割刀转速为160~300 r/min、夹抛辊转速在80~150 r/min、喂入速度为0.30~0.70 m/s时,收获试验台切割效果、夹抛效果较好。

3.3 正交试验结果与分析

根据单因素试验结果,以割刀转速、夹抛辊转速、喂入速度(机具前进速度)为试验自变量,以切割效果与输送效果为评价指标,得到三因素三水平正交试验因素编码如表4所示。

表4 试验台正交试验因素编码Tab.4 Factor code for orthogonal experiments

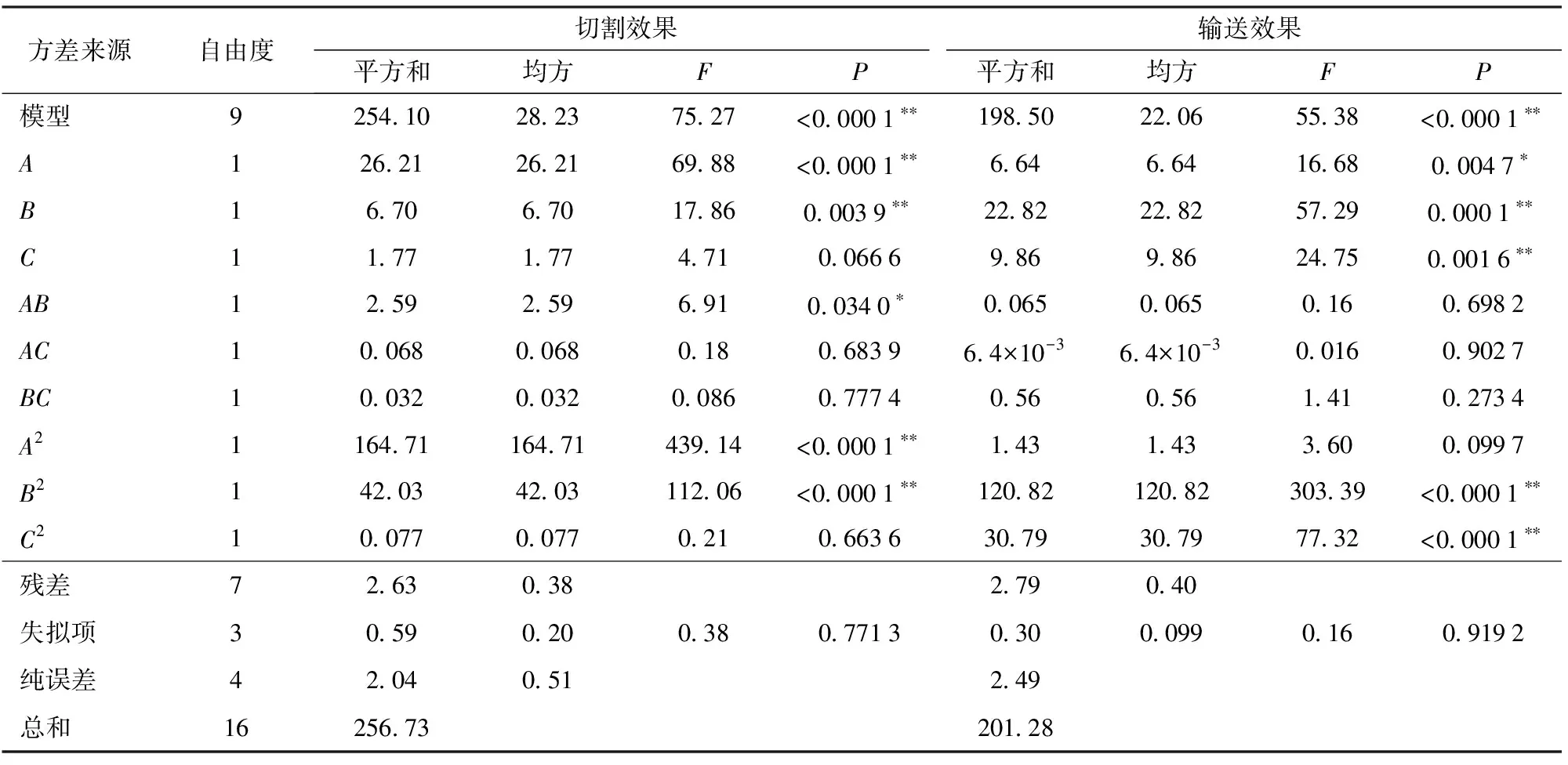

利用试验设计分析软件Design-Expert得到正交试验表,开展试验,每组试验重复5次并取平均值,试验结果如表5所示,A、B、C分别为因素割刀转速、夹抛辊转速、喂入速度的编码值。

利用Design-Expert软件的BBD模块,分析得到切割效果和输送效果的二次多项式回归模型为

(20)

收获台架收获试验方差分析如表6所示。两个回归模型的P值均小于0.000 1,表明回归模型极显著,失拟项的P>0.05,表明回归模型失拟项不显著,拟合程度高。割刀转速、夹抛辊转速对切割效果的影响极显著,割刀转速和夹抛辊转速的交互作用对切割效果的影响显著,其他因素影响不显著,各因素对切割效果的影响由大到小为割刀转速、夹抛辊转速、喂入速度。夹抛辊转速、机具前进速度对切割效果的影响极显著,割刀转速对切割效果的影响显著,其他因素影响不显著,各因素对切割效果的影响由大到小为夹抛辊转速、

表5 油菜薹收获试验台正交试验结果Tab.5 Results of orthogonal experiments

机具前进速度、割刀转速。

表6 切割效果和输送效果方差分析Tab.6 ANOVA for cutting effects and conveying effect

剔除模型的不显著项,则切割效果和输送效果的二次多项式回归模型为

(21)

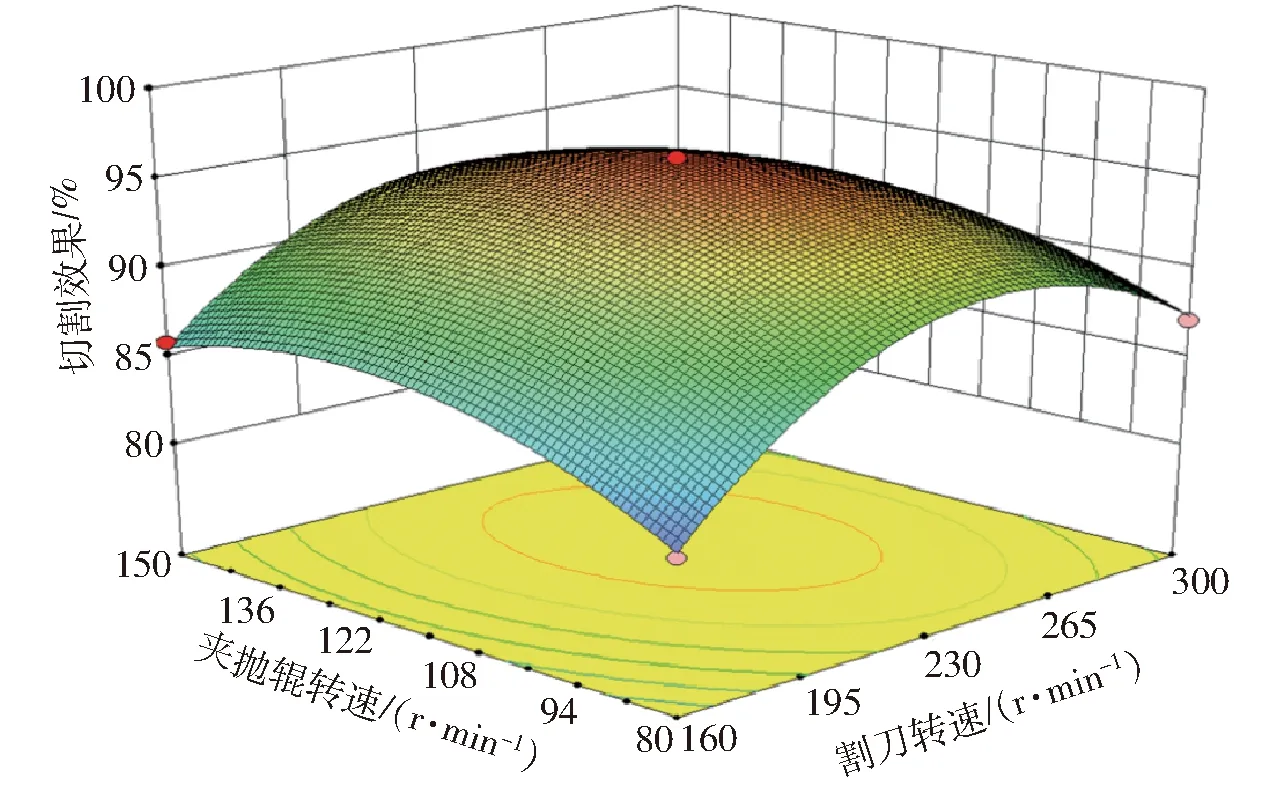

利用Design-Expert软件BBD模块对试验数据处理并绘制对评价指标影响显著的交互作用的响应面,当喂入速度为0.56 m/s时,割刀转速、夹抛辊转速的交互因素对切割效果影响如图14所示。

图14 割刀转速、夹抛辊转速的交互作用对切割效果 影响的响应面(Xw=0.56 m/s)Fig.14 Influence of interactive factors on cutting effect

由图14可知,夹抛辊转速一定时,切割效果随着割刀转速的增加而先增加后降低,割刀转速为240 r/min时,切割效果取得最大值;割刀转速一定时,切割效果随着夹抛辊转速的增加先增加后降低,夹抛辊转速为120 r/min时,切割效果取得最大值。

根据油菜薹收获机的设计要求,以切割效果、输送效果分数最高作为目标函数,求解割刀转速、夹抛辊转速、喂入速度的最佳组合,约束条件为

(22)

利用Design-Expert对三因素进行最优化求解,得到的因素最优组合为:割刀转速为234 r/min、夹抛辊转速为120 r/min、喂入速度(机具前进速度)为0.56 m/s,综合收获效果最佳,此时切割效果为95.43%,输送效果为94.81%,最高作业效率为0.41 hm2/h。

4 田间试验

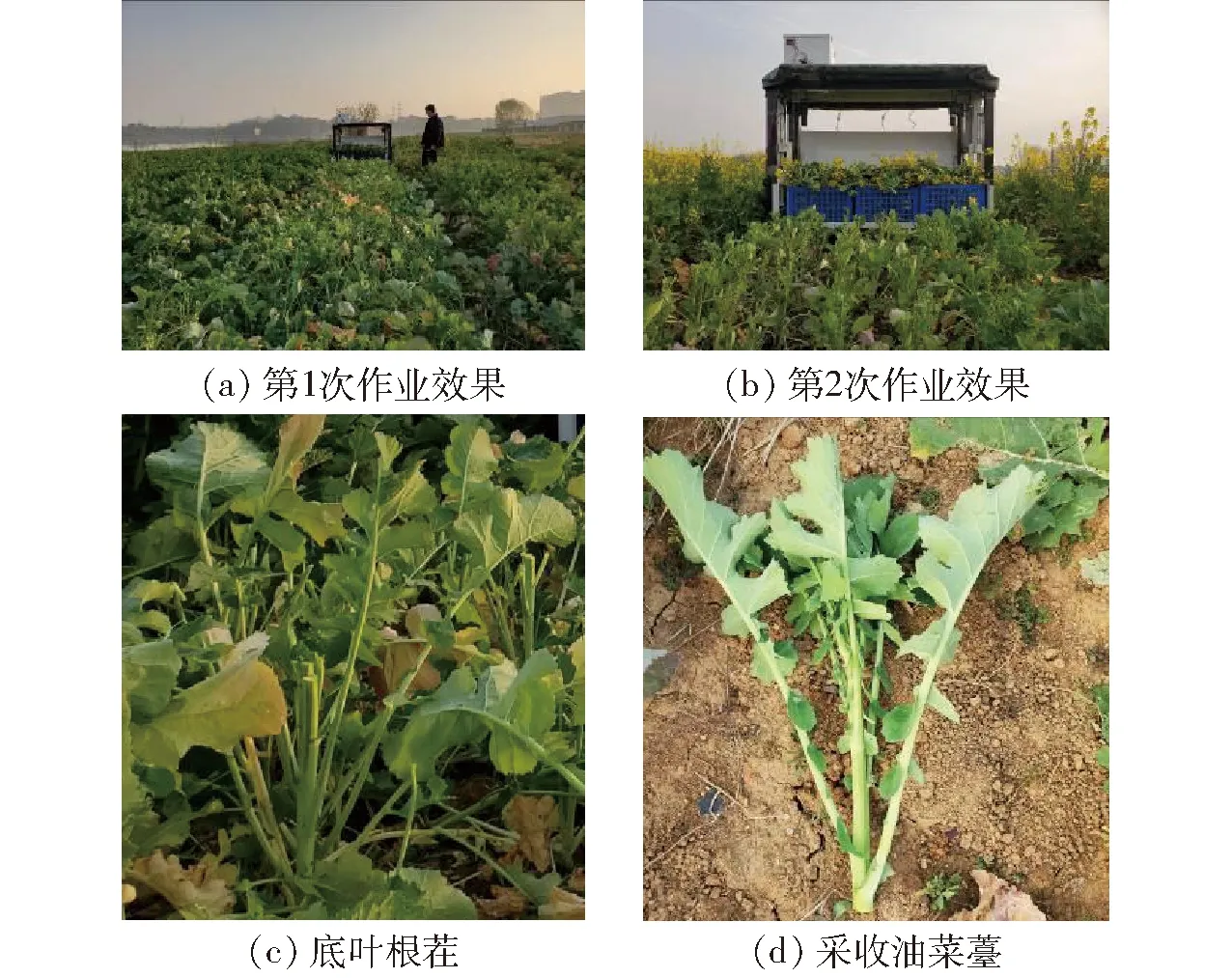

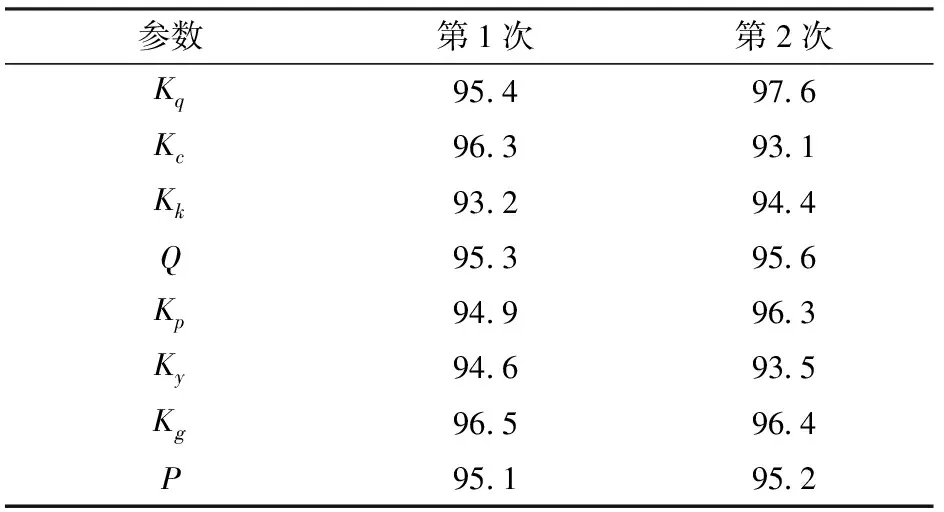

2021年12月和2022年2月在华中农业大学农业农村部油菜全程机械化科研基地试验田分别进行田间收获试验验证,试验材料为适收期狮山菜薹,以正交试验优化结果为试验条件,试验环境和试验效果如图15所示。田间试验结果如表7所示。

田间收获试验结果表明,收获机切割效果可达95.6%,输送效果可达95.2%,收获效果良好。

5 结论

(1)提出了一种龙门式电驱动油菜薹收获机,确定了收获机的整机结构和主要技术参数。收获机主要由割台、输送收集装置、龙门式履带底盘组成,实现油菜薹切割、夹抛、输送、收集功能。

图15 田间收获作业Fig.15 Field harvest

表7 田间收获作业结果Tab.7 Field harvest operation result %

(2)设计了一种立式回转夹抛切割装置。完成了收获机的割台、分禾器、圆盘割刀、夹抛辊的结构设计,针对油菜薹的剪切、夹抛、输送过程进行了理论分析。开展了圆盘割刀和夹抛辊的设计、力学和运动学分析,确定两组割刀、夹抛辊间距为100 mm,割刀形式为外径为140 mm的砍削型圆盘刀,夹抛辊形式为外侧安装4条35°(HB)海绵条的粗60 mm尼龙辊。

(3)设计、搭建了油菜薹收获试验台,以切割效果、输送效果为评价指标开展单因素试验和正交试验,分析得到在割刀转速为234 r/min、夹抛辊转速为120 r/min、喂入速度(机具前进速度)为0.56 m/s时综合收获效果最佳,切割效果为95.43%,输送效果为94.81%。

(4)油菜薹收获机在完成关键部件的设计制造和样机加工后,进行了田间收获验证试验。试验结果表明,该收获机最高作业效率为0.41 hm2/h,收获茎秆切断比为97.6%,残留根茬完整度为93.1%,切口平整度为94.4%,夹抛输送成功率为96.3%,油菜薹叶片完整度为93.5%,油菜薹茎秆完整度为96.4%,综合后切割效果为95.6%,综合后输送效果为95.2%。

———2020 款中农博远玉米收获机值得期待