平领重叠量与面料厚度关系的研究

刘 东

(惠州学院 旭日广东服装学院,广东 惠州 516007)

平领是日常服装中经常采用的一种衣领,平领的制图结构中肩线的重叠量与领座高之间的相关度很大,平领重叠量与领座高呈现的关系决定了平领的舒适合体和美观度。由于面料的厚度是影响平领舒适和美观的一个重要因素,因此,只有了解面料厚度与平领重叠量之间存在的关系及相关性,才能制作出美观舒适的平领。制作平领时,当面料厚度增加,平领重叠量随之减小,厚度与重叠量成反比,可以得出两者的相关性。本实验用控制变量的方法对不同参数的面料厚度和平领重叠量进行分析,得出两者之间的制约关系。

1 平领的介绍

1.1 平领的种类与造型特点

平领是一种几乎无领座,贴服于领围处的领子,又可称为扁领、坦领、摊领。其种类较多,按领子形态可分为学生领、水兵领、披肩领、荷叶边平领等。平领的结构造型较为舒展柔和,广泛用于童装、女装和校服中。日常穿着的平领领座很小,一般是0~1 cm,所以平领对人体颈部的活动几乎无任何的影响。平领的领座还可以起到隐藏衣身与衣领接缝线的作用,美观且不影响整体造型[1]。微微隆起的领座不仅能使平领有更好的立体效果,还能使平领更好地与肩部贴服。

1.2 平领的制版原理

曾经平领的结构设计是将衣身的前、后衣片纸样在肩缝处拼合,然后再根据平领款式的外形直接画出衣领外口线完成平领的结构绘图,但是将前、后衣片肩缝处完全重合,没有重叠量的绘制方法,会出现以下不足之处:平领领外口线的轮廓容易被拉伸后变形,会引起领外口线比制版时长而不能完全贴服;人体颈部是直接接触领子的,而平领与领口缝合时缝纫处较厚,易引起颈部的不适;外观方面缝纫线外露,没有立体感,直接影响视觉美观效果。

如今,为防止以上情况的出现,平领的结构设计是在前、后衣片把肩线重合时在肩点位置上重叠约2 cm,再按款式画出平领纸样,这样对平领结构的技术参数调整和改良后才能达到良好效果[2]。其目的是适当地减小领底口线的弯曲度,使衣领的后颈处向上微微拱起,减少平领与前后衣身之间存在的空隙量,使平领能够保持平服,同时隐藏了衣身与衣领的缝合位置,达到美观的效果。

2 面料厚度与平领重叠量的实验

2.1 面料厚度的探讨

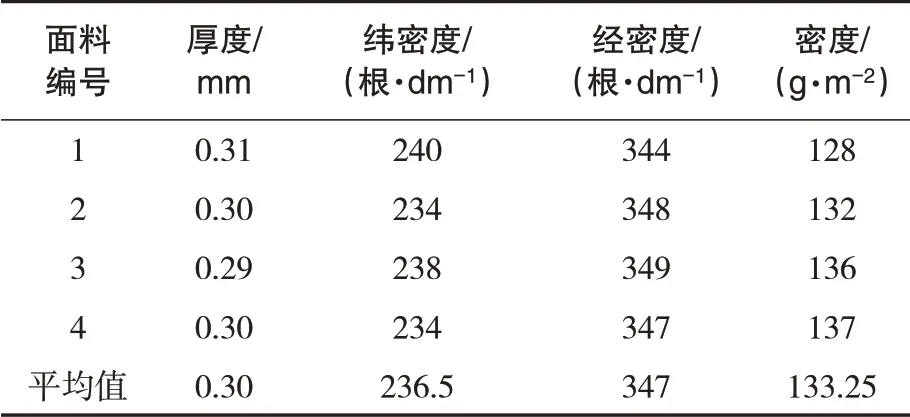

影响平领重叠量的面料性能有很多方面,面料厚度对其整体效果影响最大,用不同面料厚度进行探讨最为合适[3]。为了确保实验过程中不受面料的其他性能的影响,使实验结果准确,因此,统一采用白坯布进行制作。通过对白坯布进行堆叠,既可达到面料厚度按梯度地改变,又可以不受面料的其他性能影响。下面对不同厚度平纹白坯布面料参数作多次测量,取各项参数的平均值[4],测量得到的数据见表1,从表1 可以看出采用0.3 mm厚度的平纹白坯布是最适合的。

表1 面料性能参数

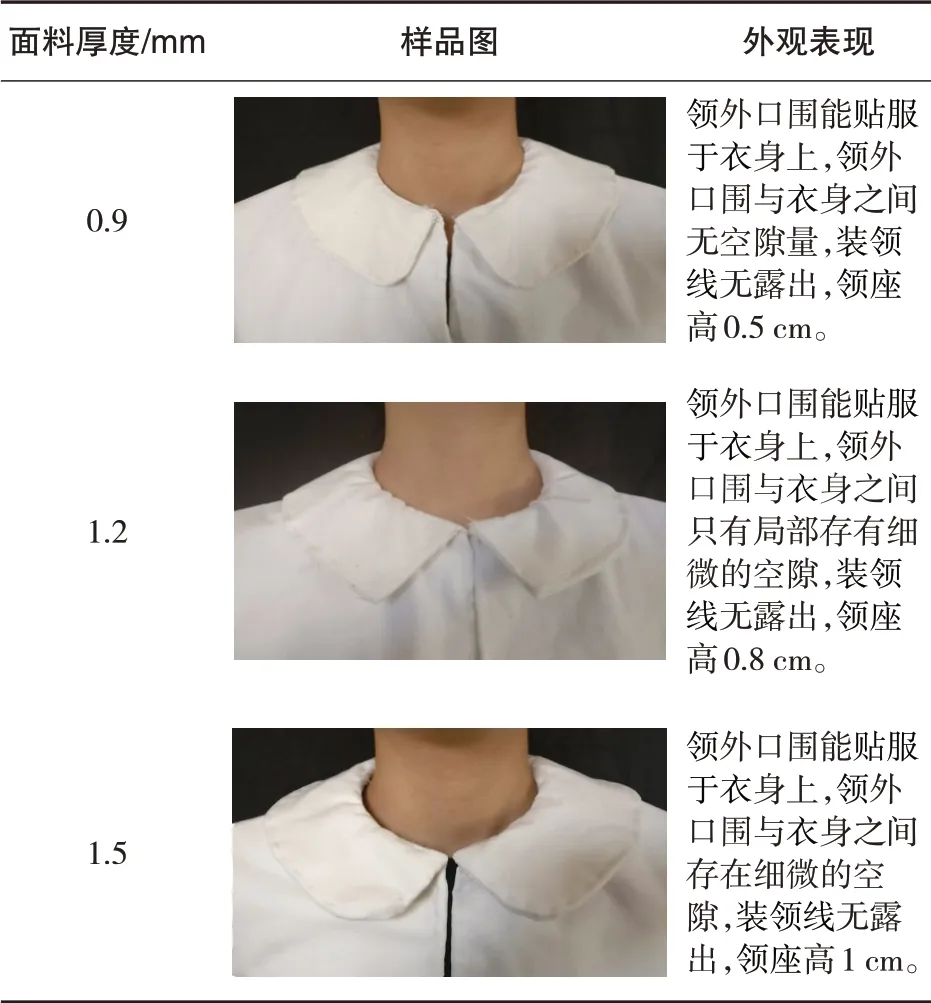

首先,根据要求绘制出没有重叠量的平领纸样和前、后衣身纸样,由于重叠量是为了使平领更贴合衣身,目的是尽最大限度地扩大面料厚度的选取范围。根据纸样对面料进行裁剪,把裁剪下来的裁片按梯度重叠在一起,可以一开始就叠加多几层,减小实验次数,前、后衣身裁片叠加的次数应与平领裁片叠加的次数一致。然后对裁片进行缝合,观察缝合的平领是否能够不受外力的情况下自然地贴合前后衣身片,实验后获得最佳厚度的面料范围为0.3~1.5 mm(表2)。

表2 不同面料厚度平纹白坯布制成样品的外观表现

2.2 平领重叠量的范围探讨

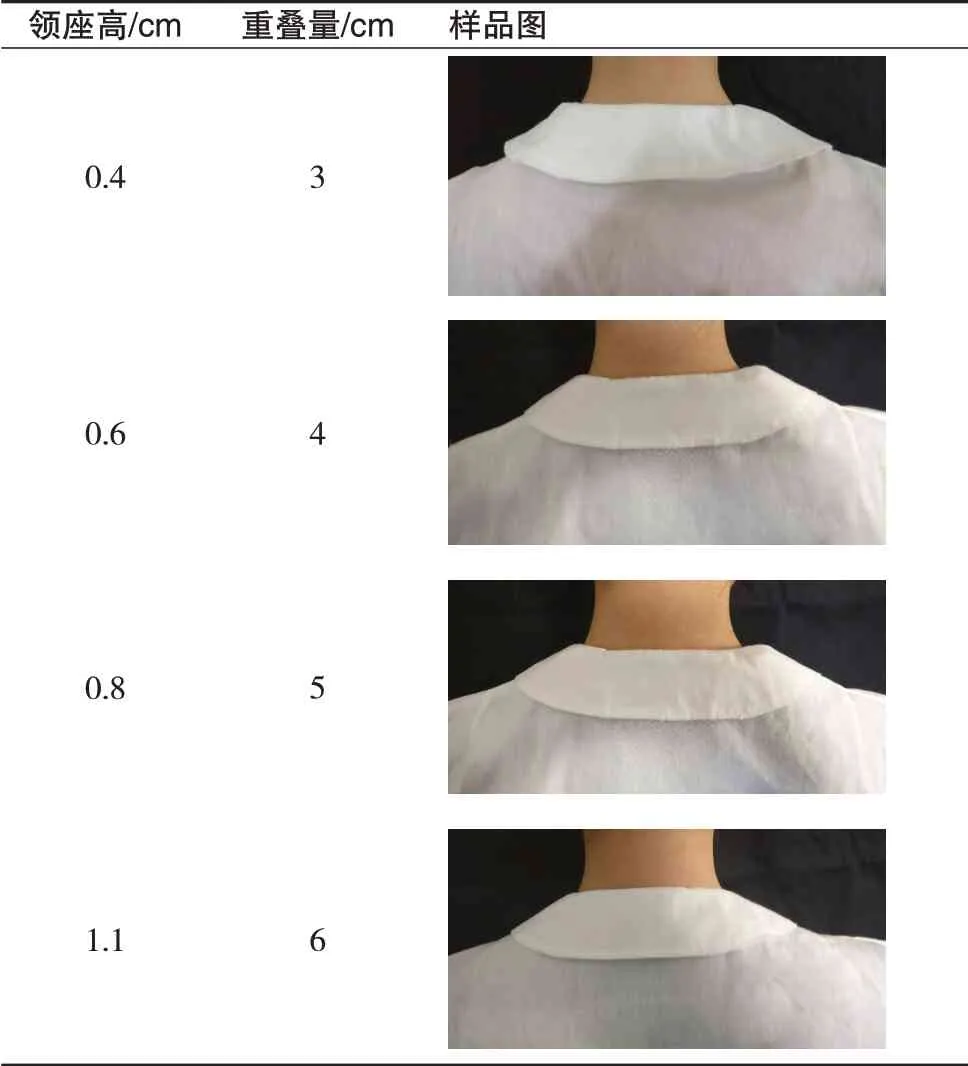

平领的重叠量是与选用的面料厚度有一定的关系,为了确定平领重叠量的取值范围,同样需要进行相关实验得出合理的结果,实验步骤:一是绘制平领纸样时,在肩点处的重叠量以1 cm为1个递增量;二是用纸样在白坯布上裁剪裁片,裁片固定为1 块白坯布的厚度;三是对裁剪出的平领进行缝合后观察,便可得出领座高度与重叠量的实验数据。

实验的结果:缝合后平领的领座高度不超过1 cm[5],平领重叠量在0~6 cm。表3是实验所得出的结果,根据实验结果可得出平领重叠量的取值范围是0~6 cm。

表3 各平领重叠量与对应的领座高

3 实验操作和结果分析

3.1 实验操作

3.1.1 实验设计

选取同样规格的白坯布作为实验材料,通过按梯度叠加白坯布来改变面料的厚度,确保面料厚度为面料的单一变量。一共选取了0.3、0.9、1.5 mm 厚度的3种平服且没有疵点的面料。面料厚度的重叠量为0、1、2、3、4、5、6 cm,同时保证领围线、领宽数值相同[6]。在确定好面料厚度和平领重叠量后,采用控制变量的方法进行实验。先控制平领重叠量为单一变量,在同一面料厚度上分别取不同的平领重叠量进行试样,直到取得最为满意的实验结果,通过实验情况来对比出的结果就能得出两者之间的关系。

3.1.2 所需工具

白坯布、软尺、刻度尺、打版纸、大头针、缝纫机、熨斗等工具[6]。

3.1.3 样板制作

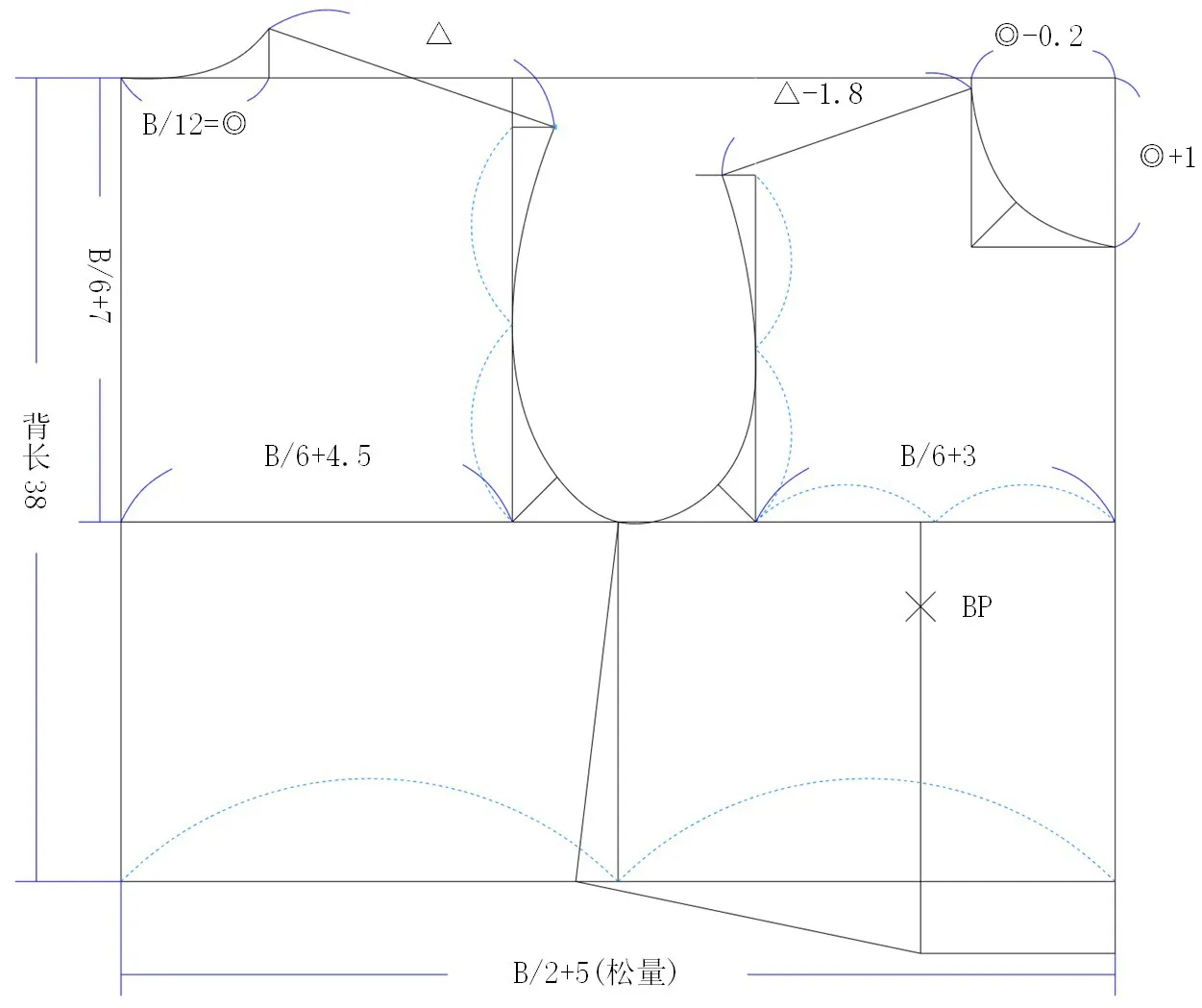

统一选用160/84A的女装上衣纸样见图1,其中实验需要用到的160/84A人体各部位的参考数值[7]:胸围84 cm,腰围68 cm,下颈围36 cm,背长38 cm,肩宽38 cm,背宽33 cm,BP 点高25 cm。根据要求画出平领的纸样。

图1 160/84A文化式衣片原型

实验采用一般的平领宽度为7 cm。把衣身原型的前后肩线拼合在一起,图2 在衣身原型的基础上画出没有经过肩线重叠处理的平领纸样[8]。

图2 无重叠量的平领纸样

图3 将绘制出来的平领纸样按重叠量的梯度把纸样裁剪下来,把裁剪下来的纸样按重叠量梯度摆放好。

图3 梯度重叠的平领纸样

3.1.4 缝制工艺

根据所需缝份宽度进行缝合,用画粉在硬尺的辅助下画出净样线,目的是避免缝合过程中出现的缝份大小不均匀的情况。因为实验操作是采取面料堆叠的方法,为了避免在缝制过程中因为面料的移位而造成面料边缘厚度发生的改变,应先把需要缝合的地方用锁边机对面料进行固定,然后把前后衣片的省位、肩线及侧缝线,分别对应的部位进行缝合,把肩线上的缝份统一采用分压法熨烫平服。把底领裁片和面领裁片进行缝合,修剪止口为0.6 cm左右,返出后缉0.5 cm明边线。在侧颈点和装领点的位置打剪口,用大头针把领子固定在衣身的领口位置,注意要把对位点对齐,把衣身与底领用手针粗缝后机缝,将领围的缝份塞进平领内整理平整,将面领与衣身粗缝固定后机缝,缝合好后对服装整体进行熨烫。

3.1.5 实验过程的干扰排除

缝制和裁剪过程中需要用到的人工操作,所用的缝纫机性能不同;熨烫过程中对裁片造成的拉伸;试衣过程中不能把每个实验样品准确地固定在同一个位置,从而影响实验分析的准确性。

为了把这些干扰造成的影响降到最低,有如下的解决方案:所有的缝制、裁剪过程均由同一个人制作完成并且缝制样品的工艺流程保持一致;试衣时服装肩线和领围线分别对齐标线并分析整体外观。

3.2 实验分析

3.2.1 分析角度

为了对样品的整体效果进行记录,需要明确对样品的评价标准与分析标准如下:

(1)装领线是否露出,装领线露出说明面料厚度与平领重叠量不相符合;(2)引起不舒适的原因有装领线缝合处粗糙接触到了颈部;(3)衣领与衣身之间是否存在可见空隙,空隙量大说明平领不够平服,平领重叠量太少或平领重叠量过多都会影响平领的贴合度;(4)领座高是否为1 cm以下,领座太高说明平领重叠量过多或面料太厚,领座的测量方法为把样品穿着于人体后用软尺在后颈中心处测量领面宽度,总领宽减去后颈中心处的领面宽度即为领座宽,精确到0.1 cm;(5)领子整体效果是否美观得体,观察领子是否左右对称,前后领围线是否圆顺,领角是否有起翘,缝制过程中是否出现拉扯造成的领子外口处呈波浪形的现象。

3.2.2 实验结果

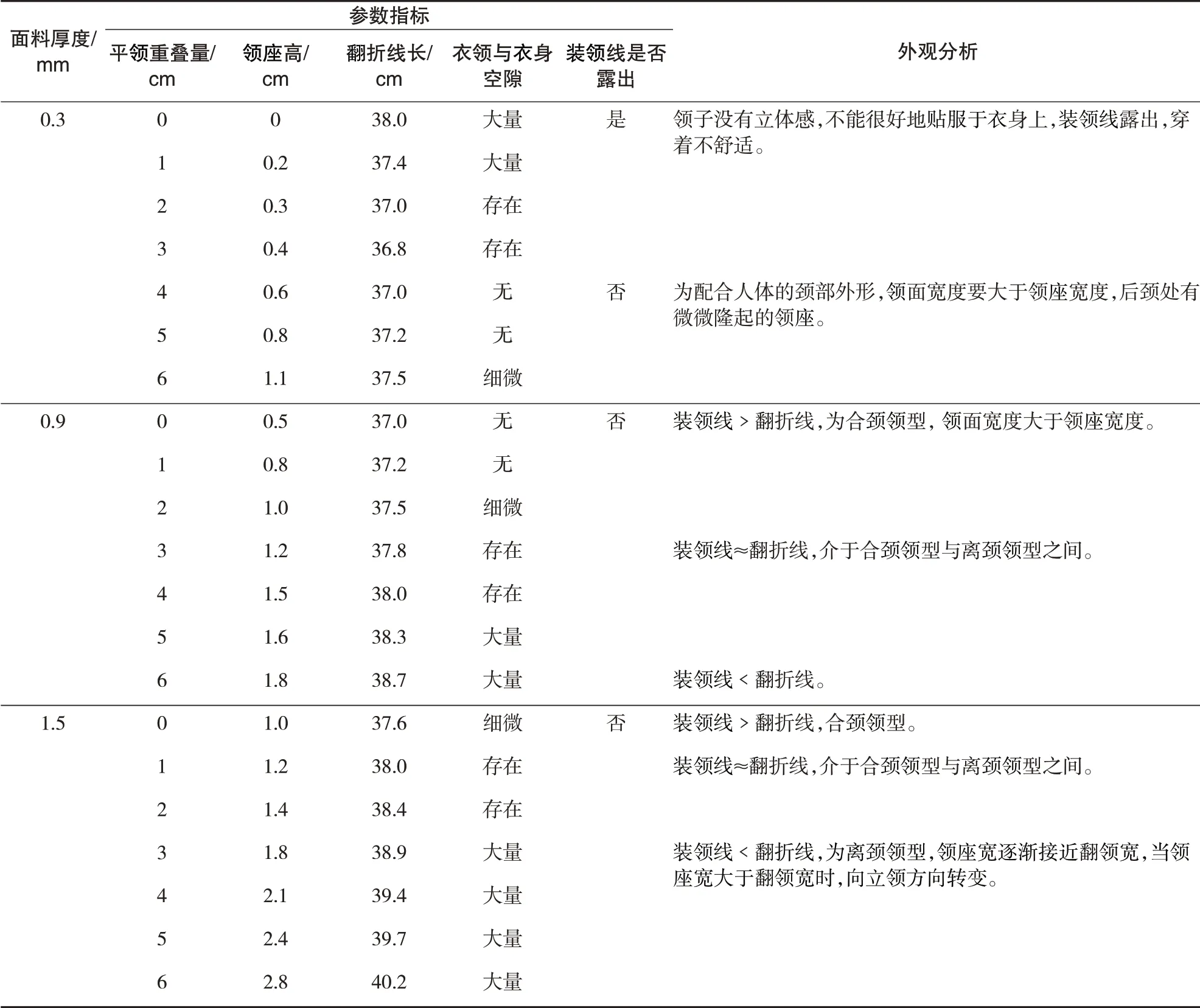

不同面料厚度的平领数据分析如表4。

表4 不同面料厚度的平领数据分析

3.2.3 结果分析

为了能够证明平领重叠量与面料厚度之间存在关系,从以上实验可以看出在同一平领重叠量下,平领领座高会随着面料厚度的改变而改变,因此,得出在面料不同厚度的平领重叠量与领座高之间存在密切的联系,通过实验数据表明了平领重叠量与领座高之间的相关程度呈正相关关系。同时从以上实验可以看出面料厚度与平领重叠量呈负相关关系,即当面料厚度增加,平领重叠量随之减小;当面料厚度减小时,平领重叠量反而增大。

4 结论

通过以上实验用控制变量的方法对不同参数的面料厚度和平领重叠量进行了分析,得出了两者之间的制约关系。同时在实验过程中通过控制单个变量,发现了在一定的取值范围内,面料厚度与平领重叠量呈负相关的关系,并且面料厚度的数值与平领重叠量的数值是否合适,也会影响制作出来的服装穿着是否舒适,服装的整体效果是否美观等。服装生产企业可以结合生产实际情况针对面料厚度与平领重叠量的相关性进行平领的结构设计,确定面料厚度和平领重叠量的取值范围就可以制作出舒适合体美观的平领。由于平领的结构造型舒展柔和,被广泛地用于校服、童装和女装,只要掌握好平领的制作方法,可为服装企业生产成衣提供科学的最佳平领制图依据。