成串服装裁片自动收剪机的设计

崔敏, 陈思成, 黄华荃, 龙腾云, 周励信

(五邑大学机电工程学院,广东江门529000)

0 引言

服装生产工艺繁杂,如牛仔衣裤的生产,就由裁剪、车缝、洗水等工艺组成。在埋后袋、落拉链、拉后袋口、拉前袋口(短裤)、冚袋贴等工序生产中,对于按照设计尺寸裁剪出的服装裁片,往往先要在其边缘处缝纫两道车缝线。为了提高生产效率,裁片的车缝工艺应不断线,即裁片与裁片间是连缝的。当裁片车缝至足够数量后,才由人工将裁片间的连线剪断,再将分离的裁片一片片叠好,收拢整齐。这一过程简单重复,费时费工,还容易出现人工漏剪、收拢不齐等现象,使得整体生产效率低下,也不利于前后相关工艺的自动化衔接。

通过对牛仔服装制造过程及其布料特性的深入分析研究[1-4],创新设计了一种针对牛仔服装布料成串裁片的自动收剪装置。这不仅打破了服装布料成串裁片人工剪切和堆叠的窘境,也使得与服装布料成串裁片前后相关的制造工艺有望实现自动化,满足当今服装行业日益增长的需求。

1 成串裁片自动收剪工艺设计

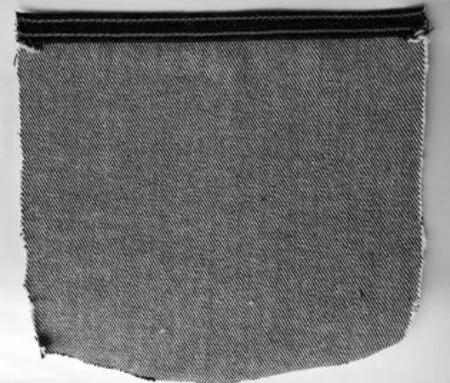

工艺对象:以牛仔裤埋后袋工序的成串裁片为研究对象,裁片间棉线尺寸范围5~12 mm,如图1所示。

图1 工艺对象

工艺要求:1)将成串布料裁片间的两条棉线剪断;2)对已分片的裁片进行整齐堆叠。

自动收剪工艺过程:1)整理。即将杂乱无章的成串裁片整理成排队状;2)裁剪。即剪断布料之间相连的棉线。3)堆叠。即将已分片的裁片整齐堆叠,待下道工序使用。

成串服装裁片自动收剪机由上料机构、输送机构、裁剪机构和堆叠机构等部分组成,如图2所示。上料机构将成串裁片连续、整齐、稳定地送至输送机构,由输送机构夹持裁片,移至裁剪位置,裁剪机构运动将裁片间的棉线切断,再由输送机构将分离的裁片送至堆叠机构,堆叠机构按照裁片输送节拍调整载物台位置,消除裁片堆叠的高度差,使裁片整齐排放。从上料工装到剪切堆叠,全程自动化,节省人力物力,改善生产质量,提高生产效率。

2 机械结构设计

2.1 上料机构设计

图2 成串服装裁片自动收剪机结构示意图

由于服装布料成串裁片的连接棉线位置为裁片的边缘,裁片边缘经过折边和车缝工序后,裁片背面的边缘厚度较单层裁片厚度增加了1倍多,图3所示为牛仔裤后袋裁片背面,边缘实测厚度尺寸为1.84 mm,其边缘的硬度也因厚度的增加而大大增加。因此可以利用裁片背面凸起的边缘,设计上料机构的导向凸台,以保证成串裁片能够定向地顺次上料。上料导向板如图4所示。

2.2 输送机构设计

图3 裁片背面

图4 上料导向板

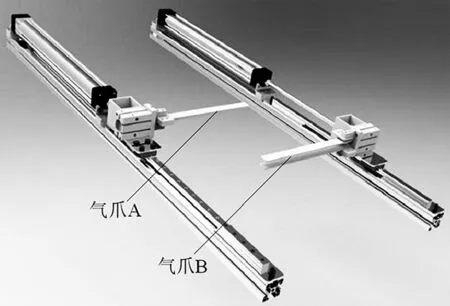

输送机构是制衣布料成串裁片自动收剪装置的关键,它利用气动手指夹持裁片,并输送裁片顺次准确移至裁剪位和堆叠位,起到连接裁剪机构和堆叠机构的作用。输送机构的气动手指末端设计有两条狭长型不锈钢爪,简称为气爪,利用气爪的闭合夹持裁片,如图5所示。将气动手指一前一后分别安装在机架两侧直线气缸的末端,组成相互平行的两个输送单元,通过这两个输送单元上气爪的一开一合,交错往复运动,完成松开裁片、夹紧裁片、输送裁片的任务。

图5 输送机构

由于服装布料成串裁片在通过上料机构时会产生一定的牵拉和摩擦阻力,因此所选的气动手指必须有足够的夹持力,以保证裁片在传送的过程中不会从气爪中脱落。考虑到方便使用同一空气压缩机,装置中各气动元件的工作压力应相互协调,因此,气动手指的工作压力选为0.6 MPa,由此选定气动手指型号为MHZ2-25D,此型号的气动手指打开保持力为104 N、闭合保持力为65 N,闭合保持力足以夹持住成串裁片,并实现拖动送料。

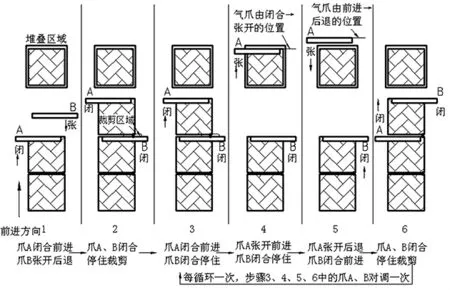

图6所示为输送机构的自动送料原理图。在气爪A、B往复交替过程中,两输送单元会存在一个相交区域,相交区域内设计有程序逻辑,控制两气爪不能同时闭合,否则会造成气爪碰撞,发生危险。当裁片间的车缝线移至裁剪位时,A、B气爪应夹紧前、后两个裁片,同时A、B气爪还应张紧车缝线,以保证裁剪过程的顺利进行。因此,必须使输送单元向前的运动速度略大于另一输送单元向后的运动速度,通过电磁阀的调速旋钮可以方便地实现此功能,输送单元向前运行的位置可由常闭漫反射光电传感器控制。

图6 自动送料原理图

2.3 裁剪机构设计

在成串裁片输送过程中,裁剪机构应停留在离裁片具有一个安全距离的位置上。当成串裁片被输送到裁剪的特定位置时,裁剪机构快速向下移动到成串裁片的连线位置进行裁剪,裁剪完成后再快速返回到安全位置。

裁剪功能由直流电动机带动圆形刀片高速旋转实现,电动机安装在气缸活塞杆的端部,由红外传感器感受到裁片间缝隙,并发送指令,使输送单元向前运行停止,同时裁剪气缸快速下移,带动刀片裁剪布料串线。

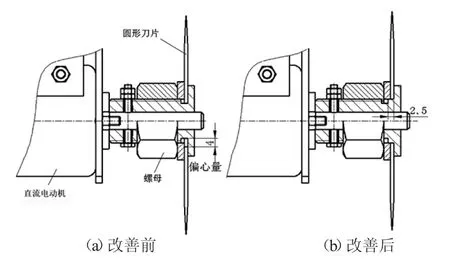

图7 裁剪机构优化

在搭载控制系统后的自动裁剪调试过程中,由于直流电动机轴套设计不合理,致使圆形刀片与直流电动机轴存在轴向4 mm的偏心量,加上刀片、直流电动机轴套过重,在使用过程中出现电动机噪声大、样机振动大和裁剪效果不稳定等现象。分析找出原因后,针对性地对每个不合理设计环节进行了优化改善:1)消除轴向4 mm的偏心结构,将螺纹退刀槽沿着直流电动机轴套偏离2.5 mm,使刀片内径与直流电动机轴套以过渡配合形式装配,如图7所示;2)将旋压螺母的材料由304不锈钢换成尼龙材料,直流电动机轴套材料由45钢换成尼龙材料制作,以减轻振动。

经过改善后的自动堆叠机构,裁片效果稳定、噪声消失、振动大幅度减小,满足了设计使用要求。

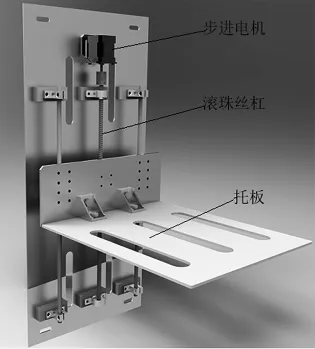

2.4 堆叠机构设计

送料气爪在完成成串裁片的裁剪分离工作之后,将单片裁片输送到堆叠机构的托板上,为了保证裁片堆叠的一致性,堆叠机构在完成单片裁片的排放后,堆叠托板需要下降一定的距离,托板下降的距离应大于裁片的厚度。由于滚珠丝杠具有运动平稳、自锁性好、能微量进给等特点,故采用滚珠丝杠作为自动堆叠机构的传动件,使裁片堆叠工序持续进行。为了保证堆叠效果,在滚珠丝杠两侧各设计了一条直线导轨,提高堆叠过程的平稳性,同时可以限制托板随丝杠一同转动,如图8所示。

图8 堆叠机构

3 控制系统设计

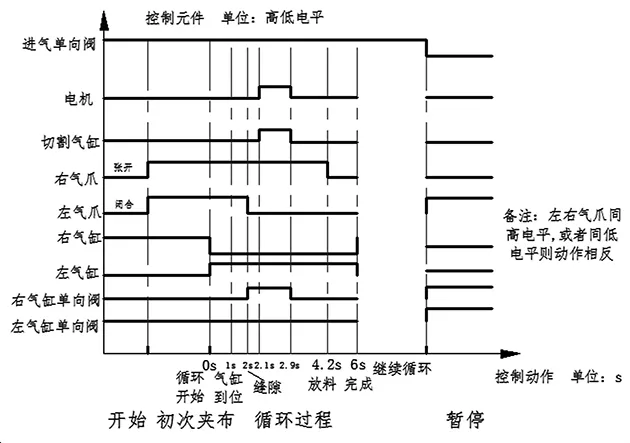

其自控系统主要由控制元件、传感器和PLC控制模块三大部分组成。其中控制元件包括步进电动机、直流电动机、电磁阀和指示信号灯等,使用可编程控制器三菱PLC FX2N-40MT,接收处理来自光电传感器、红外传感器等的反馈信号,控制时序信号,再由控制元件的高低电平信号对机械系统和气动系统进行控制。控制系统的时序图如图9所示。

图9 控制系统工作流程图

系统的控制模式包括手动控制和自动控制两种模式。手动控制模式是通过设置按钮,人工逐次控制各个机构的运动,此模式主要用于调试作业或紧急状况时。自动控制模式即是在按下起动按钮后,各个机构的工作由PLC进行控制,整个收剪过程自动完成。

在控制系统设计中,考虑了以下安全设计:1)在进气端口安装了单向阀,保证断电时同时断开气量供应,防止发生不必要的危险。按下暂停按钮,将关闭进气单向阀,气缸停止运动,打开气爪,电动机停止转动且复位。2)设置气缸前进的速度比后退快,以保证夹持裁片的两气爪将裁片间的车缝线处于张紧状态,方便裁剪。3)为了避免气爪在断电状态下,左右两气爪同时打开或者同时关闭,导致两气爪相碰的危险发生,设计时将其中一个气爪的张开闭合接口与另一气爪反接,使气爪在断电过程中,一气爪闭合,而另一气爪张开,以避免发生交叉行进中的碰撞现象。

4 结 语

在分析当前牛仔服装生产企业现有工艺状况的基础上,提出了一种针对成串服装裁片自动收剪工艺的创新方法,设计了服装布料成串裁片的自动收剪机,通过成串裁片的上料机构、输送机构、自动裁剪机构和裁片自动堆叠机构之间互相协调运动的实验研究,解决了人工连剪容易出现的漏剪和收集不齐整、影响后续工作、生产效率低下的难题,节约了人力成本,为服装裁剪过程中的智能化生产提供了一种新的有效途径,具有良好的应用前景。

[参 考 文 献]

[1] 董勤霞,马仁和,林世芬,等.建设智慧型工厂实现机器换人的思考与实践[J].针织工业,2015(2):42-45.

[2] 墨影,孟庆杰.服装智能制造进行时[J].纺织机械,2016(6):28-29.

[3] 蒋高明,彭佳佳.面向先进制造的针织装备技术及发展趋势[J].纺织导报,2015(2):43-44,46-47.

[4] 刘洋.牛仔裤生产线扫粉工艺机械系统设计与试验研究[D].江门:五邑大学,2015.

[5] 史伟民,汪嵩杰,顾叶琴.多层服装裁剪机运动控制系统研究[J].机床与液压,2009,37(8):331-334.

[6] 蒋金武,顾叶琴,史伟民.数控服装裁剪机裁刀切割机构的设计及平衡校核[J].现代纺织技术,2011,19(2):16-19.

[7] 代双贺.一种服装裁剪机的结构设计[J].纺织科学研究,2014(1):117-119.

[8] 周晓旭.基于PLC和组态软件的自动生产线设备开发[J].数字技术与应用,2011(2):91-93.

[9] 路甬祥.液压气动技术手册[M].北京:机械工业出版社,2002.

[10] 向晓汉.三菱FX系列PLC完全精通教程[M].北京:化学工业出版社,2012.