重庆某综合救缓船液压吊机基座设计

卢龙文,苏罗青,兰 亮

(广州船舶及海洋工程设计研究院,广州510250)

1 前言

重庆某综合救缓船,主要担负重庆长江干流及其支流水域船舶、港口岸边和码头水上设施的灭火抢险和应急救援任务,可对岸供水,并可对遇险船舶进行消防、抢险救援、绑拖、顶推等救助功能。

船用吊机,主要用于船上货物的运输转移、海上补给、水下作业设备的投放与回收等重要任务。吊机区域内船体支撑结构的局部强度和屈曲强度对吊机安全生产作业至关重要。本文以重庆某综合救缓船吊机基座为例,结合首楼甲板区域处吊机布置特点对基座及其支承结构进行设计,并建立吊机区域船体结构有限元计算模型进行仿真分析,对吊机基座设计进行优化。

2 船舶概况

本船为电力推进、双机、双桨、双舵、单体专业消防船。主船体为前倾式船首、方尾、单底(局部为双层底)、单甲板、长首楼、混合骨架式结构;航行于内河B、C 级航区、J1 航段,航行区域覆盖重庆长江航段,可上溯至泸州、宜宾并可进入嘉陵江北碚段执行任务。船体结构按中国船级社《钢质内河船舶建造规范》(2016)(以下简称《规范》)及最新修改通报的要求进行设计;主船体和首楼材料采用CCS-A 级钢,首楼甲板上甲板室采用铝合金材料,甲板室与首楼甲板采用铝-铝-钢复合材料过渡接头连接。

本船主尺度如下:

船 长 60.00 m

垂线间长 54.69 m

型 宽 13.00 m

型 深 4.50 m

设计吃水 2.60 m

最大航速 28 km/h

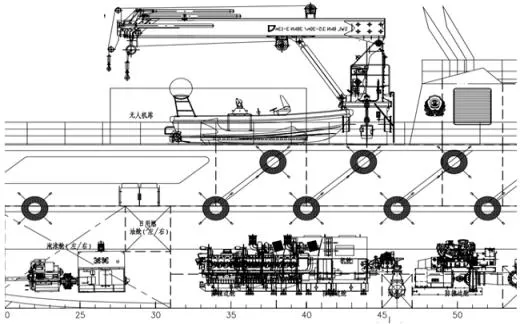

本船在首楼甲板船中#44 处设一台25 t.m 液压伸缩吊机,主要用于冲锋舟、吊栏等设备和物品的吊放回收作业,吊栏可用于消防队员登乘被救援船舶实施内攻灭火。其中,吊机和吊栏设置快速连接接头,确保吊栏与吊机快速连接和解脱。液压吊机布置图,见图1 和图2, 液压吊机载荷见表1。

表1 液压吊机甲板负载

图1 液压伸缩吊侧视图

图2 液压伸缩吊俯视图

3 吊机基座结构形式

根据吊机实际位置,结合首楼甲板下围壁的特点,吊机基座设计为圆筒形舱壁,从首楼甲板延伸到主甲板;圆筒舱壁与首楼甲板后端壁相交,圆筒舱壁升出首楼甲板500 mm 与吊机设备对接;筒体中心在主甲板处设置强横梁和甲板纵桁;圆筒舱壁在吊臂逆时针旋转并与船首正方向夹角0°、 45°、 90°、 135°、180°、 225°、 270°、315°处设垂直桁;并对支撑筒体的主甲板、筒体处的首楼甲板、首楼甲板后端壁等进行适当的加强。

本船吊机基座初步设计了三个方案,见图3 所示。

图3 吊机基座及其支承结构形式

比较三个方案的优缺点:方案一为筒体内首楼甲板保留。其优点是保留首楼甲板完整性,缺点是首楼甲板下筒体舱壁形成密闭空间,施工困难,不利于检修和电缆、管线布置;方案二和方案三为筒体内首楼甲板取消。优点是不会形成死空间,利于施工和电缆、管线的布置,缺点是需在首楼甲板筒体舱壁处开孔;考虑方案二基座肘板可能会影响通道,且不利于设备筒体与圆筒舱壁对接,根据船东及船厂的意见,本船最终采用方案三。

4 强度校核

4.1 支承圆筒舱壁

支承圆筒舱壁按《规范》要求,支承起重机的甲板下方一般应设置圆筒形舱壁加强结构,并按下述规定校核其强度:

(1)圆筒舱壁的工作应力σ,应分别符合下列两式:

式中 :ReH——钢的屈服极限, N/mm2;

β——系数,按《规范》表10.9.3.1 确定;

σcr——圆筒壁板的临界应力, N/mm2。

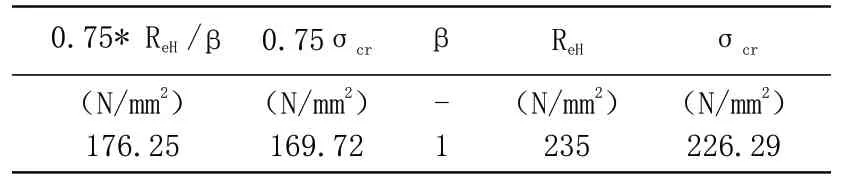

圆筒的工作应力许用值计算结果,见表2。

表2 圆筒的工作应力许用值

(2)各种起重工况下圆筒舱壁的工作应力σ,按下式计算:

式中 :P ——起吊重量, t;

W ——起重设备自重, t;

l——起吊重量的重力作用线距圆筒中心的距离,m;

M0——起重机的平衡力矩, kN·m;

R ——圆筒中面半径, mm;

t ——圆筒壁厚, mm。

圆筒舱壁的工作应力σ 计算结果,见表3。

表3 圆筒舱壁的工作应力

由表2 和表3 计算结果可知,圆筒舱壁的工作应力满足《规范》要求。

4.2 局部强度

许用应力应符合《规范》要求:圆筒舱壁板单元的许用相当应力[σe]=155 MPa; 筒体桁材的腹板单元的许用相当应力[σe]=135 MPa;筒体桁材的面板梁单元节点合成应力[σz]=128 MPa。

4.3 屈曲强度

根据《规范》要求,采用有限元方法对该圆筒舱壁和圆筒舱壁垂直桁进行屈曲强度校核。

板格的屈曲强度校核应考虑圆筒舱壁单向压应力和剪应力,出于保守考虑,选取两边受压且大小相等,以板的中面应力进行屈曲强度校核。

根据有限元分析结果,提取所校核板格周界上的应力,并按下式确定板格屈曲计算的工作应力σx:

式中 :σx0——有限元计算所得的板格周界上的应力;

t0——有限元计算中所使用的原始板厚值;

tr——计算板格的折减值。

将σx代入下两式中进行校核:

式中 :λ——屈曲安全因子,板格的屈曲强度应满足λ ≥ 0.8 要求;

σxcr——板格的临界屈曲应力, N/mm2;

σx——板格屈曲计算中的工作应力, N/mm2;

k2——系数;

τxy——板格屈曲计算中的板格剪切应力, N/mm2;

τcr——板格的剪切临界屈曲应力, N/mm2。

5 支承圆筒舱壁有限元计算

支承圆筒舱壁,按《规范》附录I 起重设备支撑结构直接计算要求,对起重设备支撑结构的局部强度和屈曲强度进行校核。

5.1 有限元模型

(1)坐标系及单位

采用笛卡尔坐标系建立吊机支撑结构有限元模型。坐标原点位于船舶中纵剖面主甲板#44 处;x 轴沿船长方向,向首为正; y 轴沿船宽方向,向左舷为正; z 轴沿垂直方向,向上为正。

有限元模型单位:长度为m,力为N,压强为Pa。

(2)模型范围

模型纵向范围从#37 至#49,横向范围从左舷至右舷,垂向范围从主甲板到首楼甲板。

(3)构件尺寸和材料属性

三维有限元模型中的构件尺寸源于首楼结构图。模型中的构件采用实际板厚,材料物理参数见表4。

表 4 材料物理参数

(4)有限元模型

模型的典型单元尺寸为100 mm×100 mm;首楼甲板、甲板纵桁腹板、甲板强横梁腹板、舱壁板、舱壁垂直桁、圆筒舱壁等结构用板单元模拟,共有33 324个板单元;舱壁扶强材、甲板纵骨及横梁、甲板纵桁面板、首楼甲板强横梁面板、舱壁垂直桁面板等结构用梁单元模拟,同时考虑各构件的实际截面和偏心,共有4 783 个梁单元;全模型共有33 937 个节点。有限元模型见图4、图5。

图4 三维有限元模型

图5 三维有限元模型(隐去甲板)

5.2 边界条件

模型在端壁和围壁下缘的所有节点上,施加ux=uy=uz= 0、 θx=θy=θz= 0 约束;前后端所有节点上,施加ux= 0、θy=θz= 0 约束;施加边界条件后的模型,见图6。

图6 有限元模型边界条件

5.3 计算载荷

(1)吊机载荷

根据设备资料(见图7),液压伸缩回转起重机的载荷见表1。设备吊机筒体与船体结构对接位置位于首楼甲板上500 mm,受力点位于此高度筒体圆心位置,采用MPC 方式对载荷作用点与吊机基座建立刚性连接,吊臂以逆时针方向与x 正方向夹角为 315°时,作用在吊机基座上的载荷如图8 所示。

图7 液压伸缩吊设备资料

图8 作用在吊机基座上的载荷

(2)首楼甲板水压力

考虑到吊机作业、检修因素,同时施加首楼甲板水压头,根据《规范》甲板水压头取h=0.5 m,则首楼甲板的水压强为:

P =ρgh=1.0x9.81x0.5=4.905(kN/m2)

(3)模型自重

计算中考虑模型自重,重力加速度为g=9.81 m/s2。

5.4 计算工况

根据吊机的实际作业情况可知:吊机可以在 360°内回转,假定当吊臂朝向 x 正方向为 0°,分别以吊臂以逆时针方向与x 正方向夹角为 0°、 45°、 90°、135°、 180°、 225°、 270°、315°共8 种工况进行分析。

5.5 局部强度

利用MSC PATRAN/ NASTRAN 软件对吊机支撑结构的有限元模型计算,比较各工况下板单元等效应力和梁和梁单元的合成应力。根据各工况计算结果,当吊臂与x 正方向呈315°时应力最大,圆筒舱壁板板单元的最大相当应力σe=95.9 MPa,小于《规范》要求155 MPa;筒体桁材的腹板板单元的最大相当应力σe=87.3 MPa,小于《规范》要求的135 MPa;筒体桁材的面板梁单元节点合成应力σz=51.7 MPa,小于《规范》要求的128 MPa。因此本船吊机基座支撑结构局部强度满足《规范》要求。

5.6 屈曲强度

屈曲强度评估区域选取圆筒舱壁和圆筒舱壁垂直桁结构,出于保守考虑,取吊臂与x 正方向呈315°工况时短边压应力的最大值及剪切应力的最大值作进行评估。

屈曲强度计算结果,见表5。

表5 屈曲强度校核

由表5 可知,圆筒舱壁和圆筒舱壁垂直桁结构屈曲强度,满足《规范》要求。

6 结语

本文介绍了重庆某综合救缓船液压吊基座及其支承结构的设计流程,运用MSC PATRAN/ NASTRAN 软件对其结构局部强度和屈曲强度进行有限元分析,结果表明本设计方案的基座及其支承结构满足《规范》要求。不同类型船舶吊机因位置和功能不同,应根据吊机的使用实际情况进行综合考虑,设计出更加合理的加强方案,确保设备使用中的安全,满足作业要求。