一种新型地源热泵换热管下管装置设计与分析

宋宽强 王亚娟 马少华

(陕西省一八六煤田地质有限公司,陕西 西安 710065)

自进入工业社会,传统的煤炭、石油等能源消耗量巨大,能源问题已经发展为全球性问题。化石燃料的燃烧导致空气污染问题严重,为了减少污染,建立节约型社会,寻求清洁可持续能源是解决能源和环境问题的关键举措[1]。结合大量的工程实例,地源热泵在国内已经形成了广阔的发展市场,成为极具潜力的产业[2],地源热泵的广泛应用为解决能源危机提供了新的思路。

1 地源热泵技术概述

地源热泵技术是一种以地热为热泵装置热能,实现对建筑供暖或制冷的节能技术[3]。我国居民供热以煤炭为主,北方地区污染严重、能源利用效率较低,发展地源热泵技术是减少环境污染、确保能源安全的重要保障[4]。

地源热泵工作原理是通过输入少量高位能源,将低温位热源转移为高温位,冬季可以实现地热能高温热源获取和冷源储存,夏季可以实现低温源获取和高温热源存储。地源热泵利用地下常温土壤和地下水相对稳定的特性,在建筑暖通工程中应用广泛[3]。地源热泵供暖空调的一体化替代了传统的锅炉加空调两套装置系统,节省了初期投资、占地和运行费用[5]。

地源热泵工作原理如图1所示。

图1 地源热泵工作原理

地源热泵可分为地埋管地源热泵、地下水地源热泵和地表水地源热泵[6]。地埋管地源热泵以大地土壤为热源和热汇,通过将换热地埋管直接埋入土壤中,使地埋管内水与土壤直接换热,实现土壤中取放热[7]。地埋管地源热泵可分为垂直埋管和水平埋管地源热泵。水平埋管地源热泵是将换热管水平排布在1~2 m的地沟中;垂直埋管地源热泵是将地下换热管垂直埋于200 m以内的土壤中[1]。相比水平埋管,垂直埋管具有占地面积小、不受外界因素影响、使用效果可靠、后期维护费用低等优点[8]。

地源热泵垂直埋管施工时,通孔完成后应该尽快将换热管放入钻孔内,防止由于长时间歇停造成孔内局部堵塞、塌方以及孔底泥浆沉淀导致下管困难等情况。地源热泵换热管垂直埋管的施工流程为:施工准备→场地开挖、场地平整→管控定位及编号→机械钻孔、垂直管连接→垂直埋管的一次试压→下管→垂直埋管的二次试压→垂直埋管灌浆回填→垂直埋管的三次试压→垂直埋管成品保护。

下管是地源热泵工程中的关键操作之一,钻孔时为防止孔壁坍塌,常采用泥浆护壁。钻孔完成后孔内会充满泥浆,对下管造成一定困难,由于泥浆中含有大量泥沙,泥沙静止一段时间后会沉积到钻孔底部,减少孔洞的有效深度。钻孔完成后,应立即开展下管作业[9]。为保证换热管受压时不变形,管内应充满水并保持一定压力。下管方式通常有人工下管和机械下管两种。人工下管是指通过人工使用钻杆顶住换热管顶端U形接头向下输送,辅助人员负责拖拽换热管以控制下降速度。人工拖拽劳动强度较高,易出现安全事故。机械下管是利用现场钻井设备,通过钻杆顶住换热管顶端U形接头,操控钻井设备将钻杆压入钻孔。机械下管完成后需要将钻杆逐一提升回地面放置,工作效率低,耗费时间长,下管途中如遇到其他情况只能依靠人工将钻杆拉出。

2 地源热泵换热管下管装置的设计与分析

2.1 下管装置的设计要求

为了降低工人劳动强度,提高施工效率,文章主要研究可以替代人力进行下管作业的设备,用于150 m孔深的单U形换热管敷设。装置可以通过机械动能在开始下管作业时传递给换热管推进力,保证顺利下管,待换热管依靠自身重力持续下降时,装置通过牵引力使换热管保持匀速下降,防止孔深大于换热管长度时,换热管沉入孔内或者其他意外情况。根据国内施工现场的地层情况、现场环境、管材性能以及使用维护等方面的特点,参考国外的同类设备,地源热泵换热管下管装置的设计要求包括:

(1)结构形式。结构紧凑,操作简单,整体采用推车式移动方式,可实现单人作业。

(2)输送方向。可以完成换热管向下输送的下管作业,在向下输送途中,当换热管压力出现异常或管道破损时,能够向上提升至地面,并进行检查或更换。

(3)传动方式。采用链传动,结构简单,对中心距要求低,运转后速度稳定。

(4)传送速度。速度为8 m/min,按照钻孔工况、换热管性能以及下管作业时操作人员能够实时观察并做出应对的反应时间进行确定。

(5)下管深度。根据垂直埋管的施工难度和经济性,选定钻孔深度为150 m。

(6)控制方式。设置转换开关,通过手柄式操作杆操控电机正反转,实现管道的向下输送和向上提升。

(7)维修与维护。所有零部件通过螺栓固定在骨架上,易于拆卸,便于维修和保养。

2.2 下管装置的设计组成

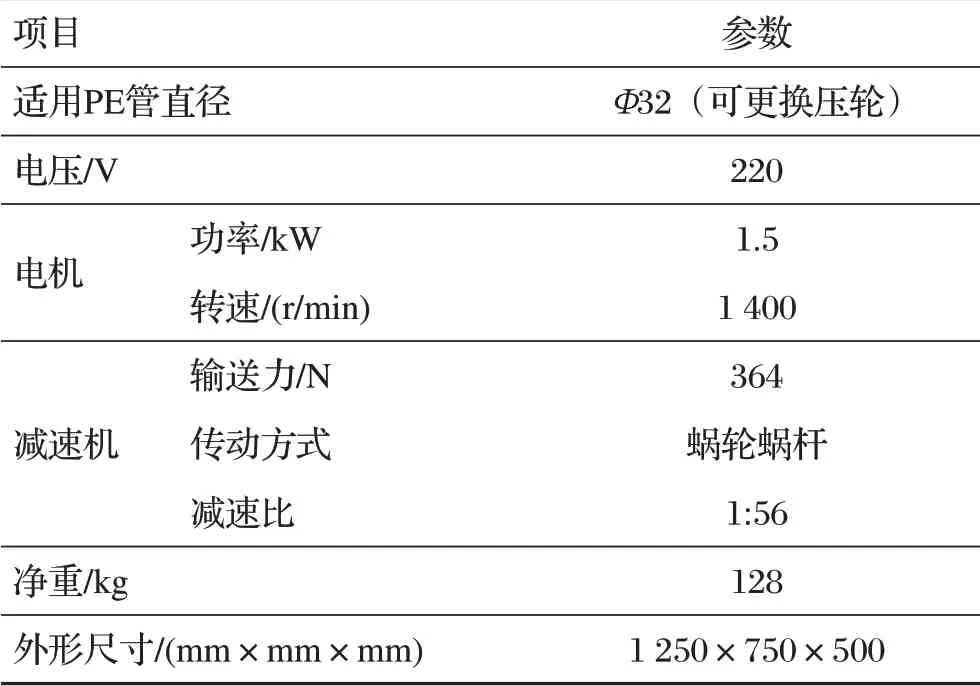

地源热泵换热管下管装置主要用于管道敷设时将连接完整的换热管持续输送至指定钻孔内。装置整体为推车结构,能够在钻孔完成后,快速进入施工场地进行下管作业,体积小,重量轻,便于运输。根据接头的不同,换热管一般为单U形管和双U形管,文章主要介绍单U形管的埋管技术。地源热泵换热管下管装置及主要技术参数如图2 和表1所示。

图2 地源热泵换热管下管装置

表1 地源热泵换热管下管装置的主要技术参数

2.3 下管装置的工作原理

输送装置主要依靠两组主动轮和从动轮,操作时,主动轮与推车水平方向固定于骨架上,将连接完整的单U形换热管两端分别通过可拆卸的从动轮压入轮槽中,通过操作从动轮螺母控制换热管压力。驱动装置设置在骨架下方,由电机驱动蜗轮减速机运转,带动与减速机输出轴连接的链轮转动,通过链条传动,使位于同一平面的两个等径链轮转动,带动与链轮同轴的主动轮运转。夹持在主动轮与从动轮中间轮槽的换热管在主动轮的带动下持续传送,完成换热管的下管或提升动作。

2.4 下管装置的操作流程

地源热泵孔洞通孔完成后,将钻井设备转移至下一个标记位置,将下管装置推运至孔洞处。通过调整过轮高度和车体方向,确定换热管入孔角度后,将孔口支撑同井口预设套管进行连接,旋紧孔口支撑边缘螺栓将下管装置位置固定。接头和换热管连接完成并经一次试压合格后,将顶部放入孔口内一定长度,其余管道沿骨架方向放置于过轮和主动轮轮槽上。从动轮架穿过两主动轮中间的固定杆后,将换热管置于主动轮和从动轮的轮槽内,旋转压紧手柄使换热管受压处于夹持状态。输送过程中可以随下管深度旋转压紧手柄改变夹持力。换热管摆放完成后,操作转换开关手柄,换热管受到主、从动轮的夹持转动,即可将换热管向下持续输送。下管过程中若管内压力明显下降,可转动开关停止下管进行检查,或在管道受伤时可转动转换开关的反向手柄开关,向上拔出换热管。

为了便于换热管输送,制作了专门用于下管的转轴装置。转轴装置底部圆形托盘中央固定一个十字支撑架,支撑架将盘好的换热管固定,防止滑落。托盘底部安装轴承便于转动,盘好的换热管放置托盘上。换热管通过下管装置的推送,自动将托盘上的换热管牵引输送,可以有效避免管道与地面摩擦导致的划伤。换热管输送转轴装置如图3所示。

图3 换热管输送转轴装置

2.5 下管装置的优势

(1)结构合理。装置将驱动电机、蜗轮减速机、主动轮(驱动轮)、从动轮(压紧轮)、过轮等组件与手推车骨架整合较好,结构轻便。

(2)灵活性强。电机与蜗轮减速机通过法兰盘用螺栓紧固连接成一个整体,固定于骨架下部,保证蜗轮减速机连接的链轮和主动轮轴一侧的链轮在同一平面,蜗轮减速机安装座设有条形孔,使链条能够完成调节活动。

(3)传动效果较好。传送过程采用挤压式驱动,将换热管置于主动轮和从动轮之间的轮槽中,通过从动轮调节器对换热管进行挤压,增大摩擦力,从而进行输送。

(4)可有效保护管表面。主动轮的轮槽表面进行胶轮(喷涂橡胶层)处理,增大换热管摩擦力,有效防止传送过程中换热管因挤压造成管道表面损伤。

(5)能够完成双向操作。驱动装置选用单相四极带电容220 V电动机,在传送过程中具有双向性,便于使用转换开关进行输送和提升等操作。

(6)细节保护处理。过轮可通过条形孔进行上下调节固定,防止换热管在传送过程中与孔口或其他部件产生摩擦而有所损伤。

(7)环境适应性良好。车体的孔口支撑与骨架采用活接式,可以对装置进行角度调节,从而适应不同环境的下管作业。

2.6 驱动系统参数确定及配重

(1)确定减速机型号。

根据换热管的设计传送速度,结合使用环境和使用要求,确定选用WJ系列蜗轮蜗杆输出减速机。传送速度为8 m/min,结合结构空间设定,主动轮有效直径为90 mm,则主动轮轴转速:

式中:v——传动速度(m/min);D——主动轮有效直径(m)。

计算得主动轮轴转速为28.3 r/min。根据设计结构,传动方式采用链轮传动,因链轮直径相同,所以主动轮轴转速为蜗轮减速机的输出轴转速。选定电机为三相异步电动机,转速1 440 r/min。减速机传动比:

式中:n输出轴——减速机输出轴转速(r/min);n输入轴——减速机输入轴转速(r/min)。

计算得蜗轮减速机传动比约为1:51,根据工况环境,输入功率1.5 kW,选取传动比为1:56,蜗轮减速机型号为WJ 87-S,最大输出转矩364 N·m。

(2)确定配重重量。

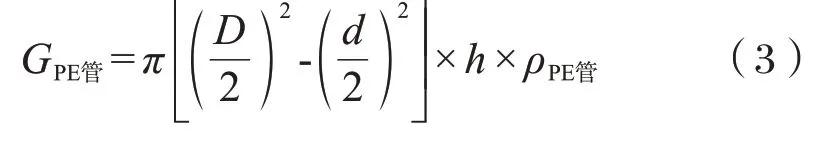

根据施工情况,换热管在下管作业时孔内充满泥浆,存在一定浮力,对下降过程形成阻碍,可以为换热管顶端增加配重用。根据设计要求,埋管深度为150 m,换热管使用的给水用聚乙烯(PE管材)的公称直径32 mm;壁厚3 mm;公称压力1.6 MPa;密度0.95 g/cm3。单根PE管自重GPE管为:

式中:D——PE 管外径(m);d——PE 管内径(m);h——埋管深度(m);ρPE管——PE管密度(g/cm3)。

计算得单根PE管自重约40 kg。

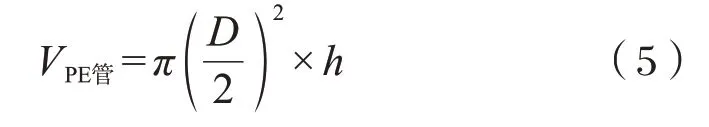

单根PE管内水重G水为:

式中:D——PE 管外径(m);δ——PE 管壁厚(m);h——埋管深度(m);ρ水——水的密度(g/cm3)。

计算得单根PE管内水重约80 kg,单U形换热管工作状态总重量约240 kg。

单根PE管体积VPE管为:

式中:D——PE 管外径(m);h——埋管深度(m)。

计算得单根PE管体积约为0.12 m3。

单根PE管浮力F浮为:

式中:ρ泥浆——泥浆的密度(g/cm3);g——重力加速度(m/s2);VPE管——单根PE管体积(m3)。

计算得单根PE管浮力约为141 kg。

得出单U形换热管工作状态时受到的浮力约为282 kg。与换热管工作重量相比,浮力超出重量42 kg,需要为换热管增加配重。结合实际情况,配重为50 kg。

3 结语

文章研究了一种适合群井换热管的地源热泵换热管下管装置,通过对换热管进行机械牵引完成输送,下管时将换热管夹持于主动轮与从动轮之间,利用电动机,通过链条传动使主动轮运转,实现换热管持续向下输送,或向上提升。经实际操作,技术成果施工方便、快捷,有效降低了工人劳动强度,提高了施工效率,降低了施工成本,适合群井换热管下管作业。文章设计地源热泵系统具有经济、节能、环保的优点,弥补了传统的供暖空调方式存在的问题,技术应用领域效果良好,具有推广价值。