玉米液态追肥除草机设计与试验

赵建国,赵超凡,李 浩,齐浩凯,马跃进,卢占喜

(1.河北农业大学 机电工程学院,河北 保定 071001;2.河北双天机械制造有限公司,河北 定州 073099)

玉米是我国三大粮食作物之一,其产量对于我国粮食安全起着至关重要的作用[1]。玉米施肥、除草环节是保证其茁壮生长、稳产增产的重要措施。目前大部分农户为了节省劳力和时间,种植玉米时往往实行一次性施底肥,该方式施肥量大,很难平衡玉米不同生长期对肥量的不同需求,尤其到玉米大喇叭口前后期,肥料供给不足凸显,且追肥多以施颗粒肥为主,肥料利用率低[2]。针对田间杂草问题,农户多数采用苗前封闭或苗后施药的方式,药液过量施用及利用率低的问题普遍存在,环境污染大,对玉米生长产生了一定的不利影响。

为实现玉米田间追肥,欧美国家大多使用大型撒肥或喷肥机械,如约翰迪尔4730 型喷肥机[3]可以实现喷液态肥和化学除草剂,工作效率高。由于国外种植面积广,其大型机具难以适用我国田间作业。目前我国现有的追肥机大部分为低地隙追肥机,如3ZF-6 型中耕追肥机,可以实现多行开沟、追肥、除草、培土复合作业,行距和开沟深度可调,工作效率高,但离地间隙低,仅适用于玉米幼苗期追肥,在玉米生长中后期难以下地。为提高追肥精度,王金武[4]设计了1 种液态差动式双向喷肥装置,对玉米根部深施液态肥,大大提高了肥料利用率,但工作精度要求过高,工作效率低。为实现机械除草,研究者也进行了大量研究,但除草铲多为单翼铲或双翼铲,此类除草结构对土壤扰动量较大,且易缠草。3ZCF-7700 型中耕除草机[5]可实现追肥、除草一体,其除草采用箭铲式除草铲,除草率较低,伤苗率较大。东北农业大学顾向阳[6]设计了1 种旋转式除草机,通过性强,除草率高,机具由7 个单体构成,工作效率较高。

本文为实现玉米中后期追液态肥,提高肥料利用率,减少化学除草剂的使用,研制了1 台高地隙玉米追肥除草一体机。该机具可以在玉米生长中后期对根部双侧深施液态肥,以水带肥,水肥能迅速到达根部,更易于根部的吸收,提高化肥利用率[7]。采用机械除草机构进行除草作业,在减少化学除草药剂使用的同时,还能起到松土透气、防止表层土壤板结的作用。

1 整机结构设计

1.1 整机结构和工作原理

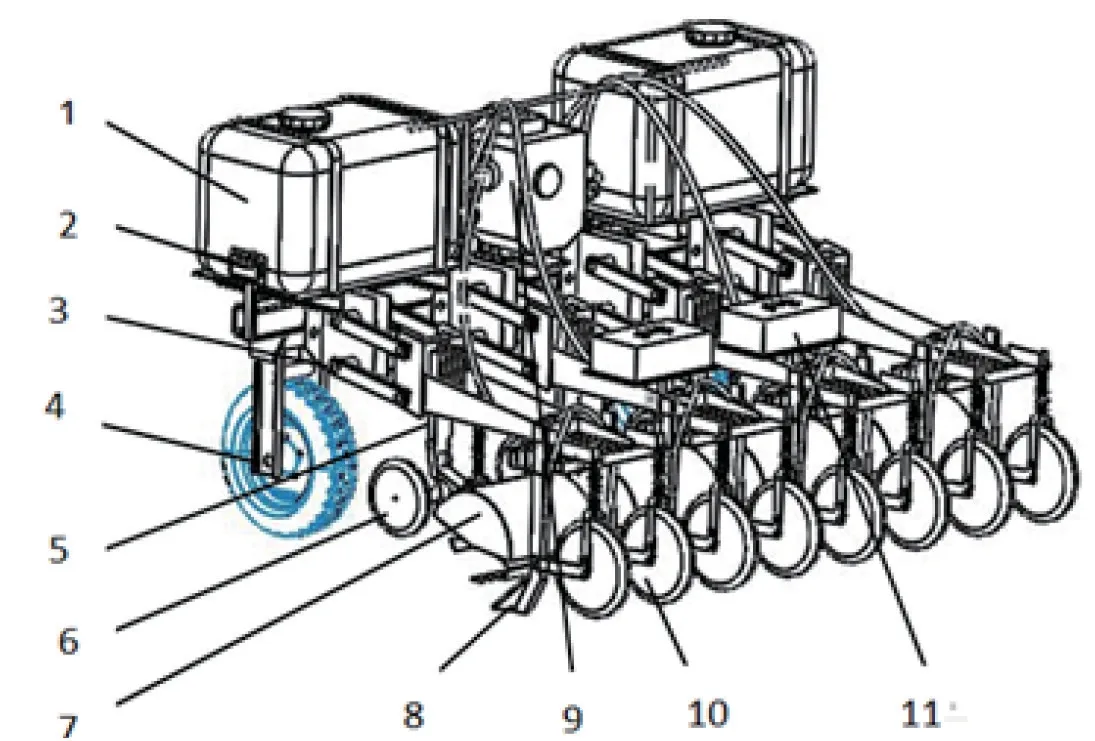

高地隙玉米追肥除草一体机如图1 所示,主要由肥箱、机架、支撑轮、除草结构、双侧开沟施肥器、覆土轮构成,可实现开沟、施肥、除草、覆土等功能。

图1 整机结构示意图Fig. 1 Schematic diagram of the whole machine structure

机具的4 个单体通过U 型螺栓连接在机架横梁上,拖拉机通过三点悬挂带动机具前进。四连杆仿形结构可以保障机具开沟深度、除草深度稳定,弹性结构能够保证机具在工作过程中不易被破坏[8]。电机驱动除草轮工作,除草架上丝杠结构可以调节除草深度。在单体上焊接横梁,用来固定双侧开沟施肥器。2 个开沟器通过方形口和U 型卡安装在横梁的左右两侧,实现开沟器的高度和苗带间距的调节。机架上安装有2 个肥箱,排肥管连接开沟器后端焊接的圆柱输肥管进行施肥。

为实现均匀追肥,采用GPS 测速的电驱式玉米精量追肥控制系统,机具在前进过程中,排肥量随车速的变化而变化,从而实现精量排肥[9]。

1.2 主要技术参数

依据玉米行距为600 mm,设计单体中心距为600 mm。为了避免伤苗,单体的最大宽处为480 mm,机具的横梁总长度为2.5 m。

玉米拔节期的高度约为700 mm,为了实现高地隙追肥,且考虑到机具的稳定性及对玉米地凹凸不平的适应性,设计横梁的离地高度为850 mm,主要参数如表1 所示。

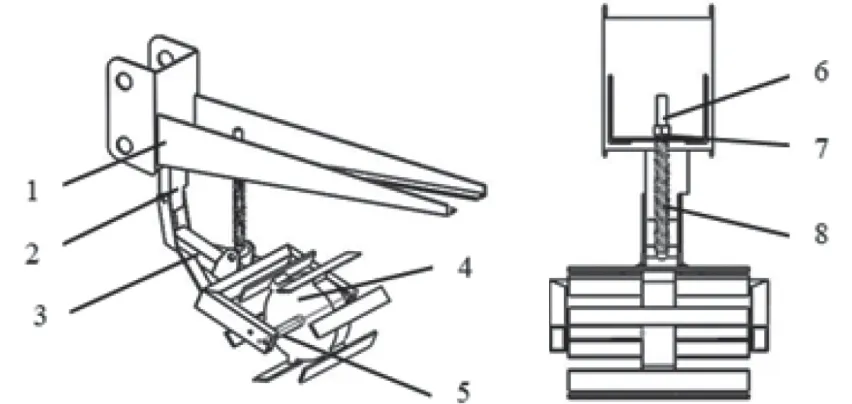

表1 追肥除草一体机主要结构参数Table 1 Main structural parameters of the topdressing and weeding machine

1.3 关键部件设计

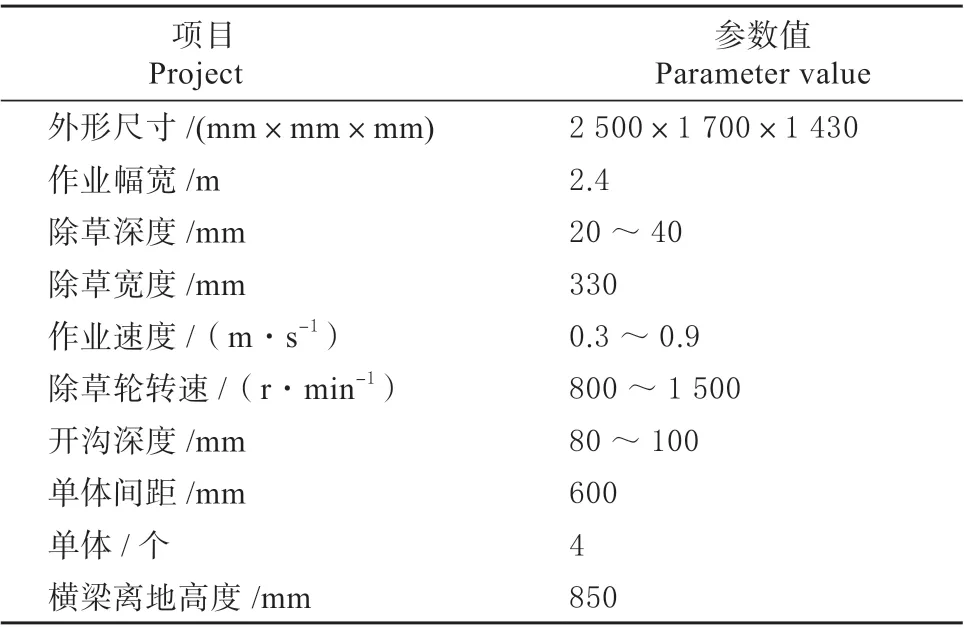

1.3.1 追肥结构设计 追肥结构设计如图2 所示,主要由肥箱、水泵、流量计、肥管、开沟器、镇压轮等组成。首先由每个单体两侧的开沟器在地上开出肥沟,肥箱内的液态肥经水泵排出,通过输肥管流到肥沟内,每个水泵为1 个单体的2 个开沟器进行供肥。该机可实现对玉米根部双侧深施肥,通过调节开沟器的纵向和横向位置来调节追肥深度和追肥苗带位置。为避免水肥挥发,设计镇压轮,通过连杆结构将镇压轮与开沟器连接在一起,使镇压轨迹与除草轮开沟轨迹一致,实现良好的镇压效果。

图2 追肥结构图Fig. 2 Structure diagram of topdressing

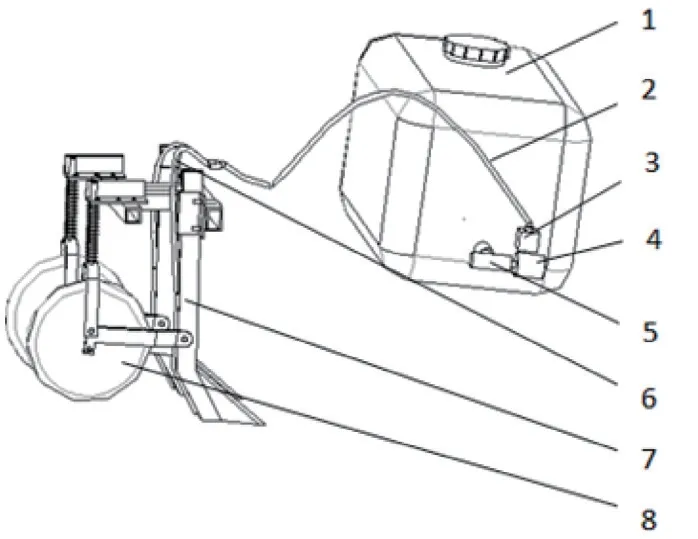

1.3.2 除草结构设计 通过田间调查,在玉米生长中后期,田间杂草平均高度≤300 mm。为避免在除草过程中缠草现象,要保证2πr≥L。式中r为除草轮半径,mm;L为苗间杂草高度[10],mm。在半径为100 mm 的轮毂电机上焊接刀片,除草轮整体半径为150 mm,满足上式要求。参考现有的除草轮尺寸与结构,设计刀齿数目为6。除草轮转速较高,且机具前进速度较慢,故不会出现漏除的情况。为保障不伤苗,除草轮宽度即刀片长度为330 mm。

除草结构如图3 所示,除草轮通过轴销安装在除草架上。除草架一端通过轴销安装在单体上,另一端通过丝杠结构安装在单体梁上,通过调节螺栓来实现除草深度的调节,弹簧可使除草结构具有一定的仿形能力。

图3 除草结构图Fig. 3 Structure diagram of weeding

2 除草轮结构优化设计

2.1 优化试验方案

除草轮在工作过程中,其阻力主要来自于刀片切入土壤过程中受到的阻力,阻力越大耗电量越大,为减小入土阻力,对除草轮结构进行优化设计。

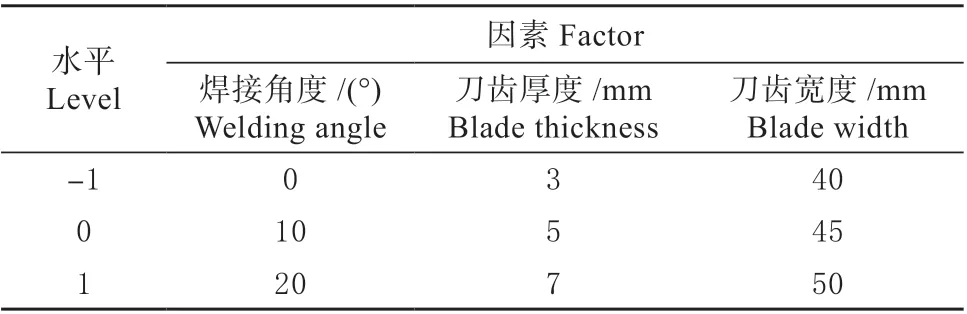

以除草轮刀齿厚度、刀齿宽度、刀齿焊接角度(焊缝与除草轮旋转中心间的夹角)为变量因素进行优化设计。依据除草轮整体结构,综合考虑刀片形状以及使用寿命情况,每个因素设置3 个水平,其因素水平表如下表2 所示。考虑到各试验因素之间的交互效应关系,采用响应面分析法进行试验设计与分析,在Design-Expert 软件中根据Box-Behnken 试验设计,采用三因素二次回归正交旋转组合试验[11]。

表2 试验因素水平Table 2 Level of test factors

2.2 除草轮离散元仿真与结果分析

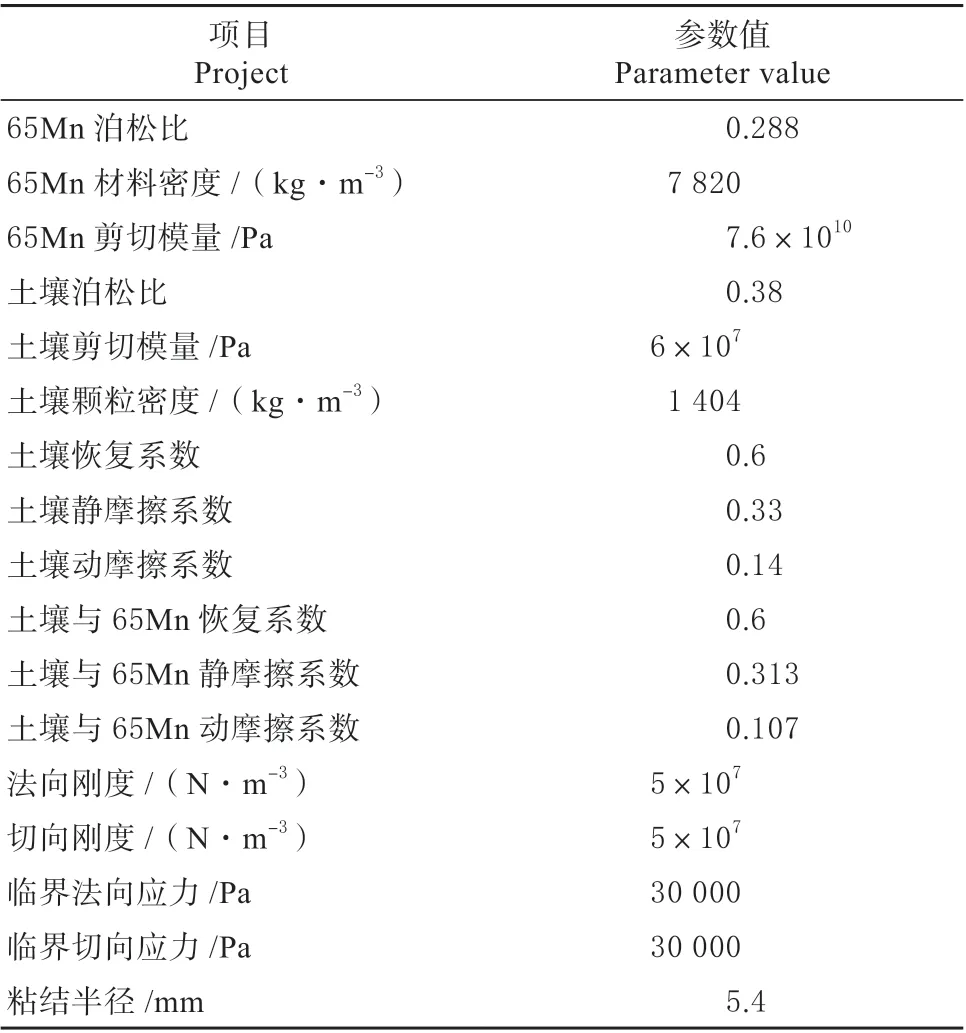

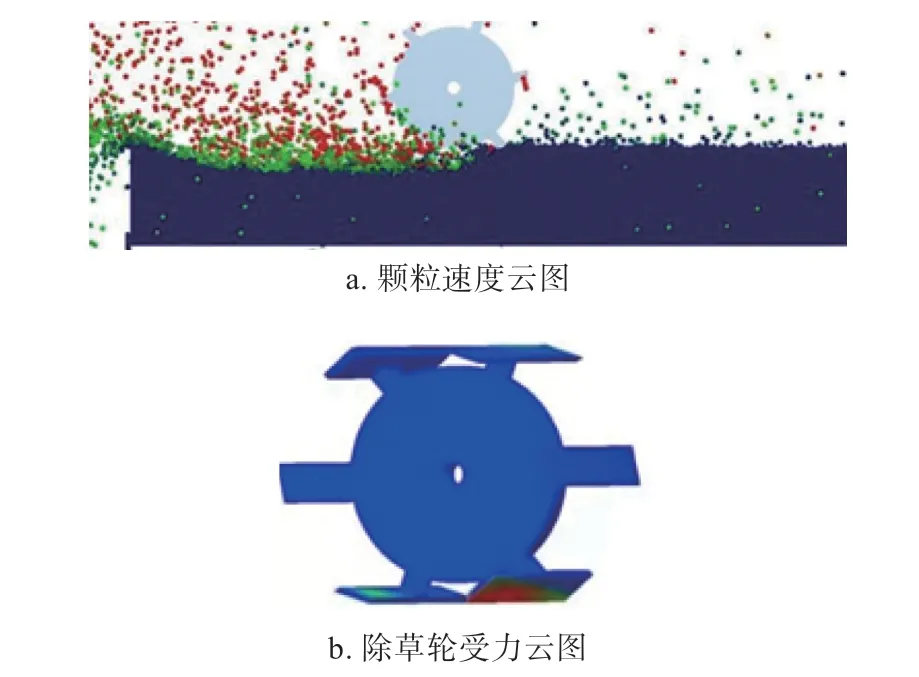

为得到除草轮受力,将每组参数的除草轮结构通过EDEM 软件进行离散元仿真分析。建立虚拟土槽模拟真实土壤情况,依据除草轮结构及入土深度,设置土槽长×宽×高为2 000 mm×400 mm×200 mm,土壤颗粒形状为球状颗粒,颗粒半径为5 mm。通过参考文献[12-14],对颗粒、65Mn 钢的属性参数以及两者接触系数和恢复系数进行设置,其参数如表3所示。设置生成颗粒的总时长为9 s,颗粒的生成数量为2 000 个/s,颗粒的掉落速度为-2 m/s,时间步长为10%,网格尺寸单元为3 倍的最小颗粒半径。

接触模型是建立虚拟土槽的关键[15],接触模型的建立以及参数的设置能够反映实际的土壤力学特性[16]。Hertz-Mindlin with Bonding 模型颗粒之间的粘结键,可以用其来模拟土壤颗粒之间的液桥力,该模型主要用于模拟破碎和断裂等问题[17]。因此该仿真选择Hertz-Mindlin with Bonding 接触模型,其参数如表3 所示。颗粒粘结半径的大小,通过含水率计算得出,土壤含水率为15%。

表3 仿真参数Table 3 Simulation parameters

式中,m1为土壤颗粒的质量,kg;m2为水分的质量,kg;ρ1,ρ2为土壤密度和水的密度,kg/m3;v1为土壤所占体积,m3;v2为水分所占体积,m3;R1为土壤颗粒半径,mm;R′1为土壤颗粒模型粘结半径,mm。

上式联立可得土壤粘结半径为5.4 mm。

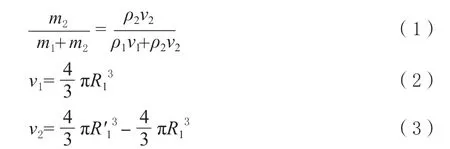

在SolidWorks 中建立三维结构图,并保存为STEP 格式,导入EDEM 软件中。为控制变量,入土深度均为30 mm,且初始位置一致。设置仿真时间为4 s,仿真Rayleigh 时间步长为10%,进行仿真分析。图4 中a 为除草轮在仿真过程中颗粒的速度云图、b 为除草轮的受力云图。

图4 除草轮仿真过程图Fig. 4 Simulation process diagram of weeding wheel

分别将各组除草轮的受力数据导出,将1.0 ~3.0 s的数据求平均值得出其平均受力结果,其结果如表4所示。

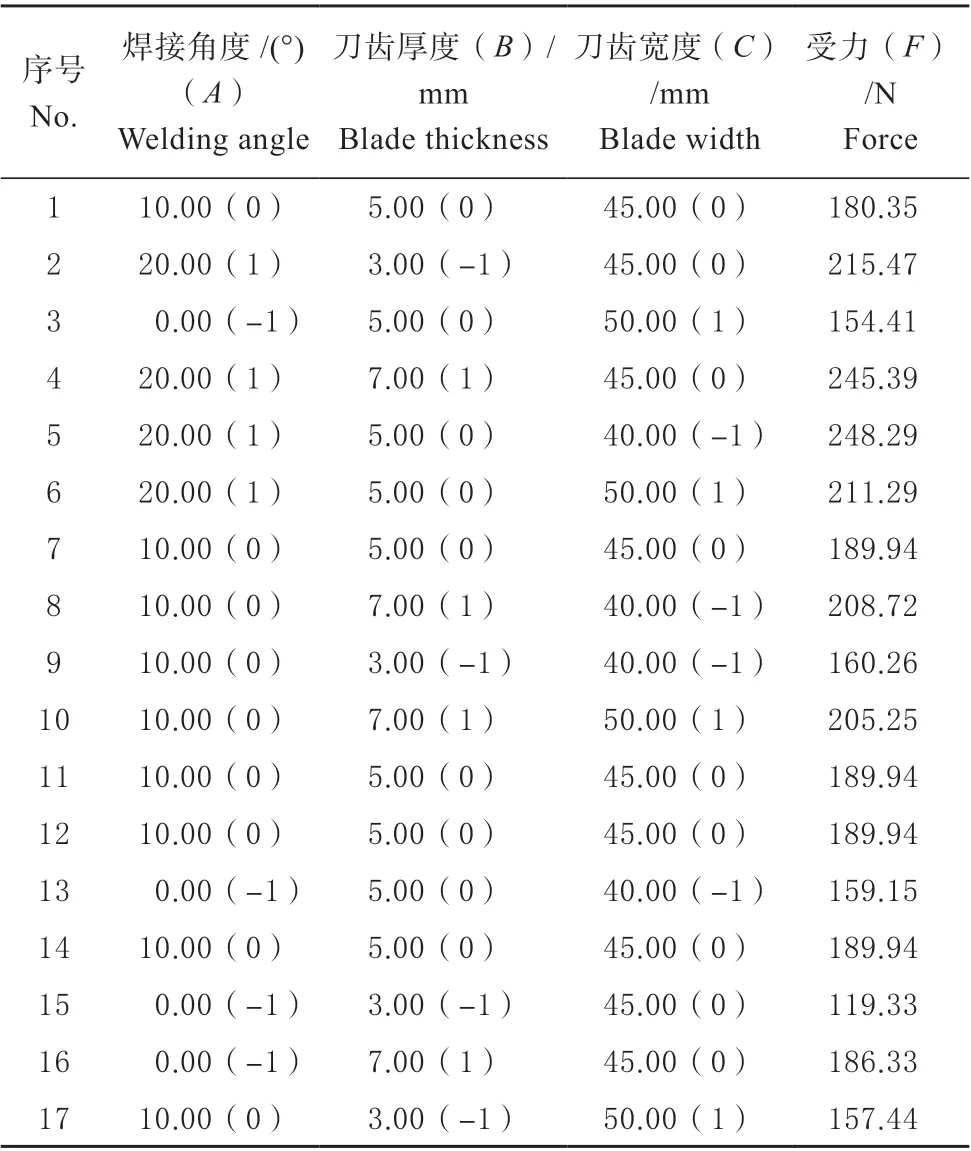

表4 试验方案与结果Table 4 Scheme and results of the test

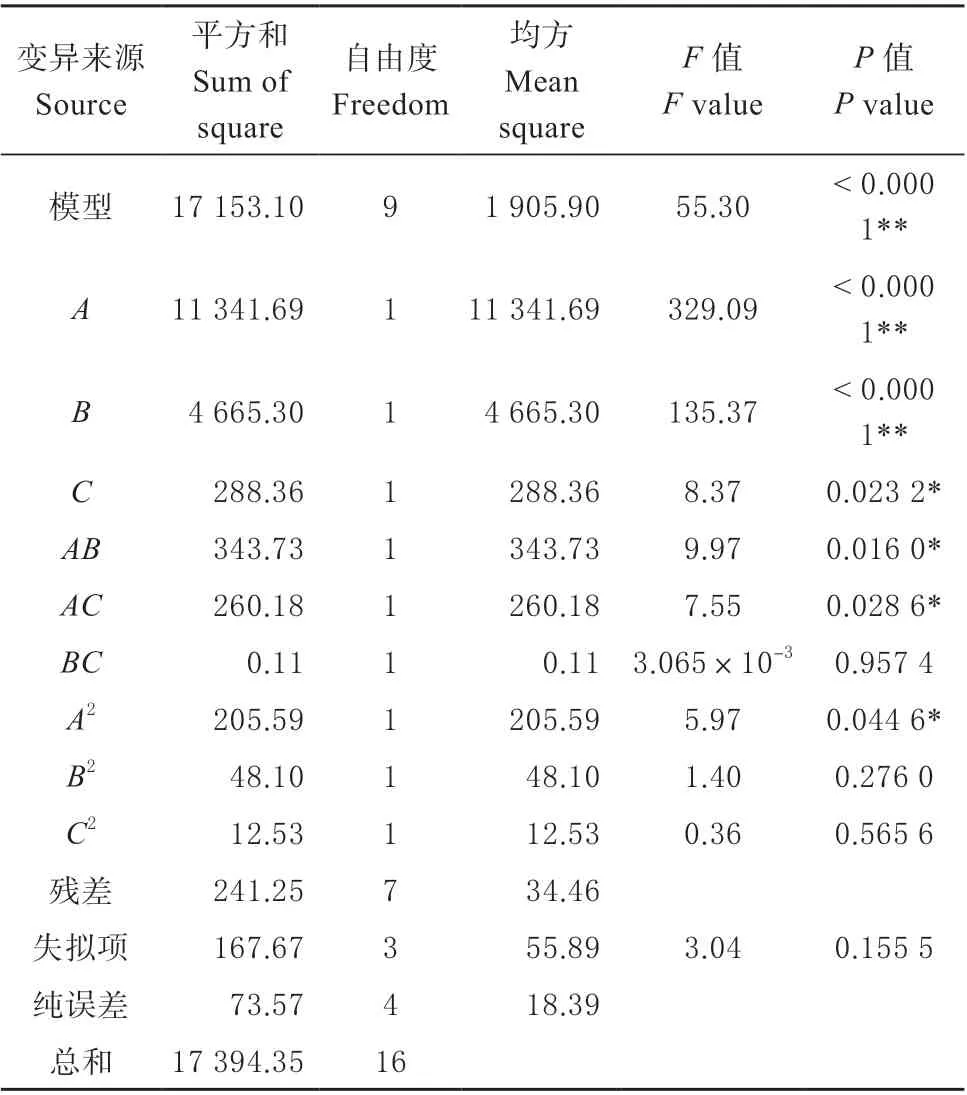

应用Design-Expert 软件对表中除草轮所受阻力进行回归方程方差分析[18],其分析结果如表5 所示。

表5 受力方差分析Table 5 Analysis of variance force

由表5 可知,模型显著性检验P值<0.000 1,失拟项P值为0.155 5,表示模型极其显著,试验正确有效,失拟项不显著,拟合程度高。分析结果可以清楚的看到每一个因素对除草轮受力的影响程度,越显著表明此因素对指标的影响越大,相关度也就越高[19]。结果表明,一次项焊接角度(A)、刀齿厚度(B)对除草轮受力影响极显著(P<0.01);一次项刀齿宽度(C)对除草轮受力影响显著(P<0.05);交互作用项AB、AC对除草轮受力影响显著,即焊接角度和刀齿厚度的交互作用项影响显著、焊接角度和刀齿宽度交互作用项影响显著,刀齿厚度和刀齿宽度交互作用项影响不显著。二次项A2对除草轮受力影响显著。其余各项对除草轮受力影响不显著。其显著性顺序为A、B>AB>C>AC>A2;剔除显著性低的因素进行方差分析,得到除草轮受力与各因素之间的二次多元方程为:y=188.02+37.65A+24.15B-6.00C-9.27AB-8.07AC+6.99A2

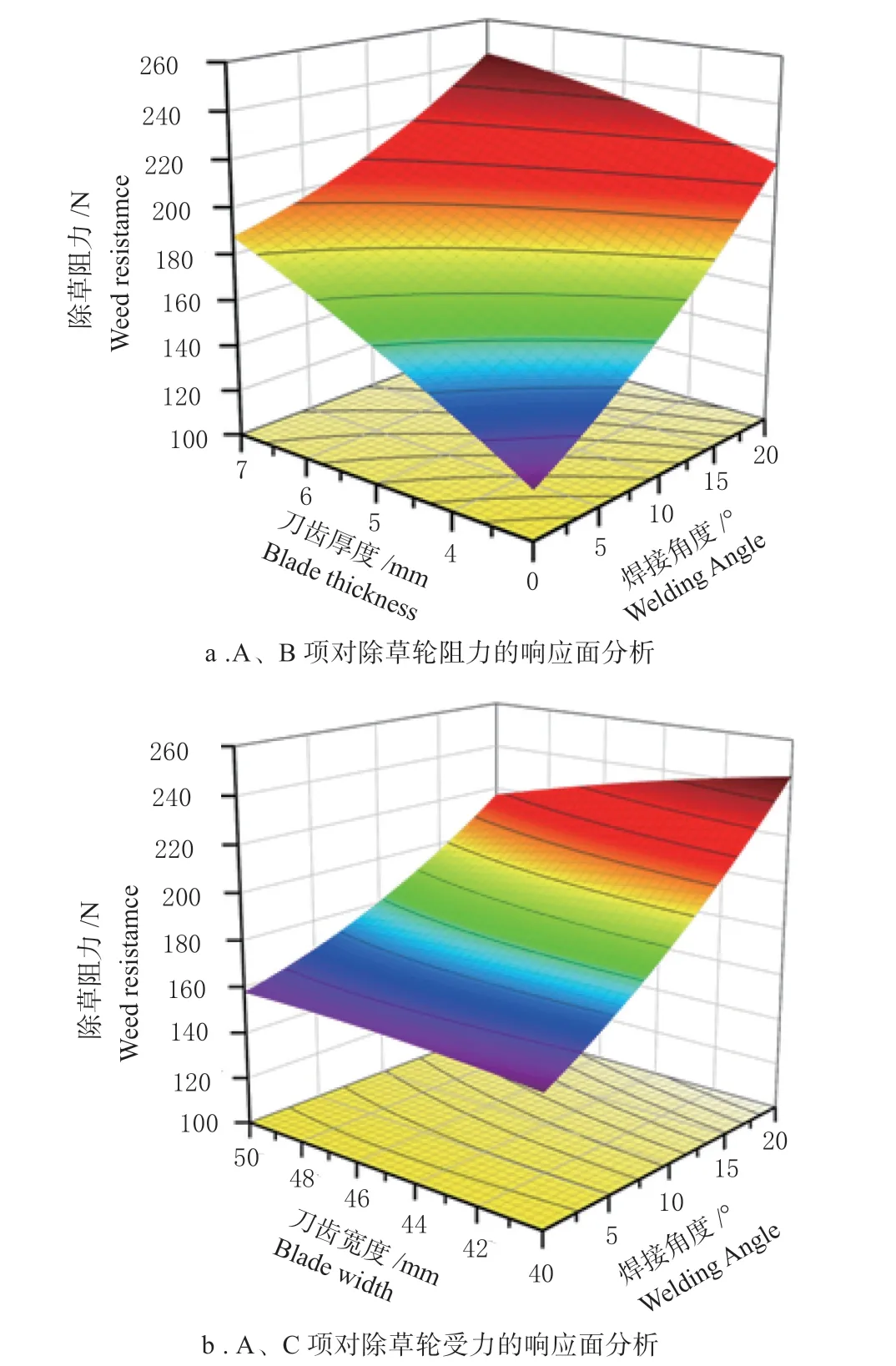

试验因素交互作用显著项对除草轮所受阻力的响应面如图5 所示。从图a 中可以得出,在刀齿宽度一定的情况下,阻力随着刀齿厚度及焊接角度的增加而增加;从图b 中可以看出,在刀齿厚度一定的情况下,焊接角度越大,阻力越大,刀齿宽度增加,其阻力增加不明显。

图5 试验因素交互作用显著项对阻力的响应面Fig. 5 The response surface of the significant item of experimental factor interaction to resistance

依据以上结果,在Design-Expert 软件中以除草轮所受阻力最低为指标,对除草轮刀片的结构参数进行优化,得到除草轮结构工作的最优参数组合为焊接角度0.07°,刀齿厚度3.02 mm,刀齿宽度40.06 mm,考虑实际加工情况,选择焊接角0°,刀齿厚度3 mm,刀齿宽度40 mm。以最优参数建立除草轮三维模型,并进行EDEM 仿真试验,得到其平均受力为117.325 N。

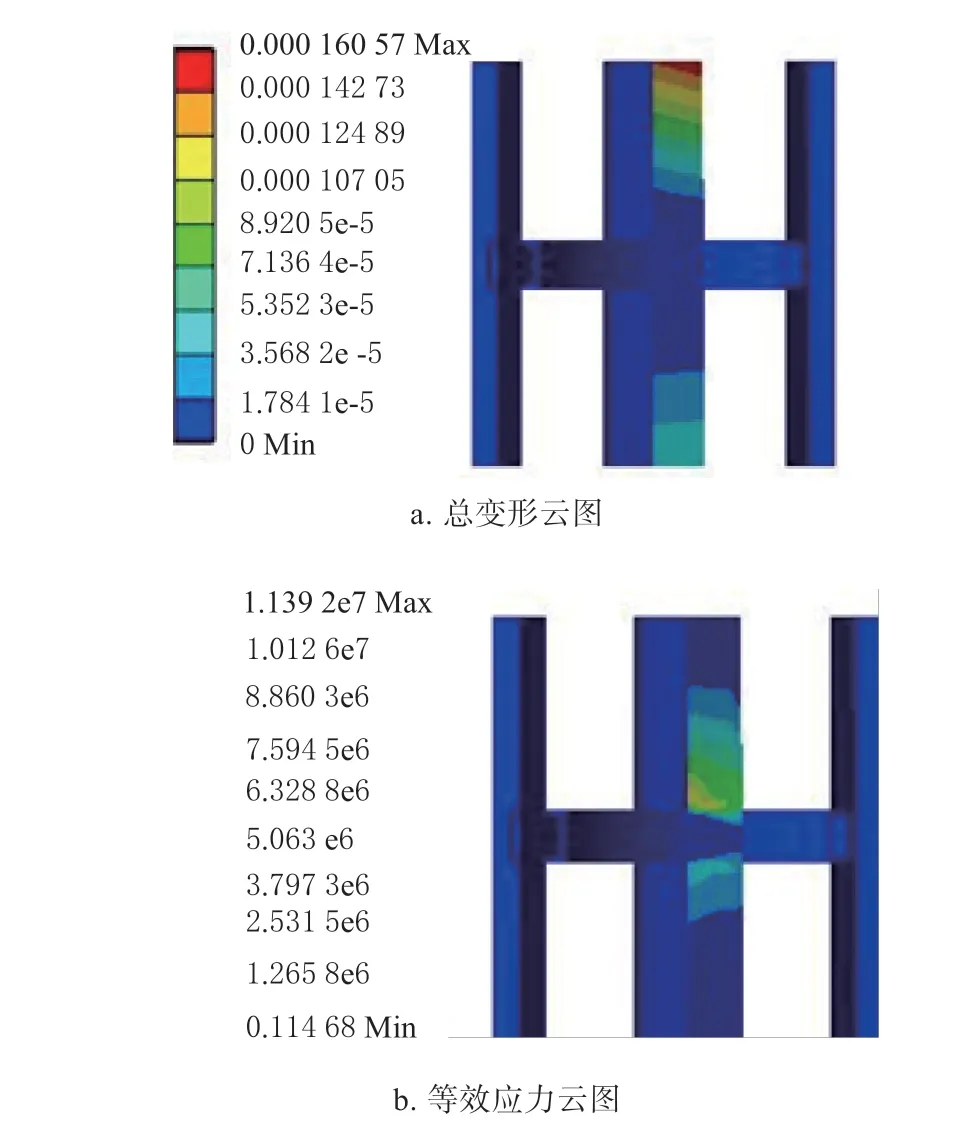

为了验证除草刀的结构强度是否合理,本文采用EDEM 接口,将除草轮在EDEM 仿真过程中与土壤颗粒之间的接触力导入到ANSYS Workbench 中[20]。对除草轮进行自动网格划分,网格尺寸3 mm。共划分22 618 个单元,得到47 420 个节点,由于刀片是焊接在除草轮电机上,所以对除草轮电机两侧添加固定约束。

分析结果如图6 所示,图a 为除草轮总变形云图,除草轮的最大变形发生在除草轮入土刀片上的两端,且最大变形量为0.161 mm;图b 为除草轮等效应力云图,除草轮在工作过程中最大应力为11.392 MPa,远小于材料的许用应力(150 ~286 MPa)[21],除草轮在工作状态下满足设计要求。

图6 除草轮有限元分析结果Fig. 6 Finite element analysis results of weeding wheel

3 室内试验与田间试验

依据DB63/T 1289—2014《中耕除草机作业质量》、JB/T7864—2013《中耕追肥机》和GB/T 20346.1—2006《施肥机械试验方法》中的试验标准和方法进行试验。为了验证追肥结构的工作性能,以施肥量偏差、排肥量稳定性、各行排肥量一致性为指标进行静态试验[22];为了综合验证除草结构的工作性能,以除草率、伤苗率为指标进行田间试验。试验要求施肥量偏差≤5%,各行排肥量一致性变异系数≤8.0%,除草率≥80%,伤苗率≤5%。

3.1 排肥试验

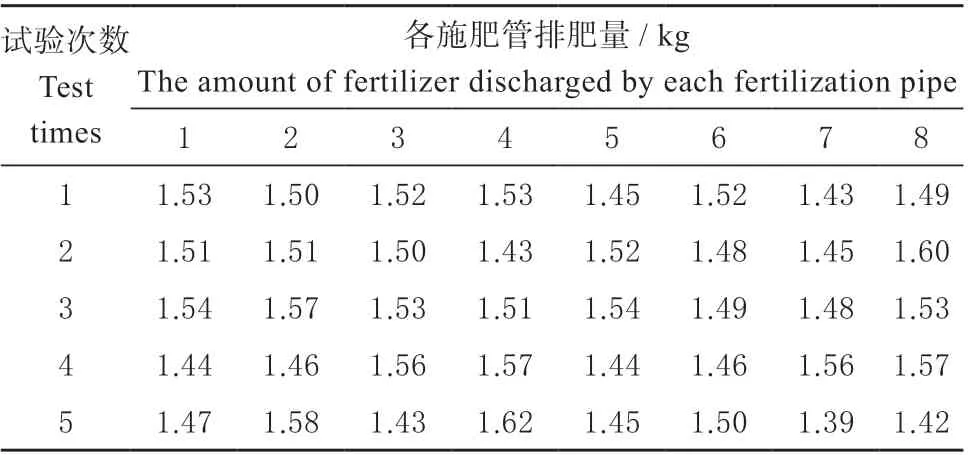

排肥试验在室内进行。在肥箱内装有配比好的液态肥,手转地轮摇把模拟车前进,用8 个相同的水桶在每个排肥口接肥,并用台秤进行称重。

(1)施肥量偏差测量

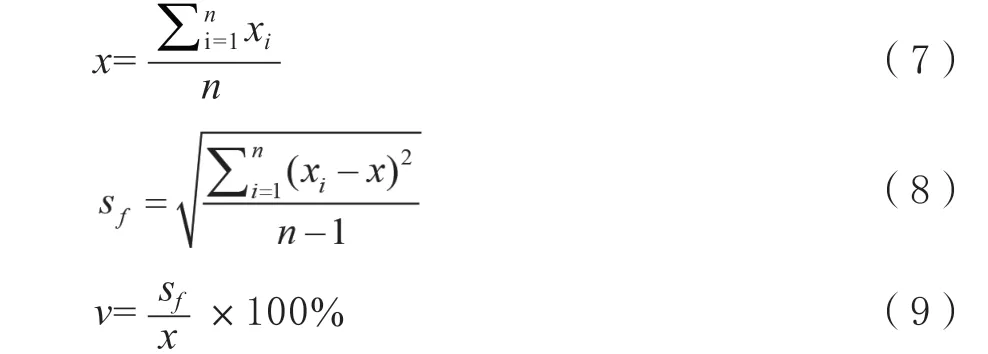

追肥系统安装变量排肥控制装置,可实现每亩地施肥量0 ~90 kg 可调,规定每亩地排肥量为60 kg 水肥。为了验证其排肥能力,分别将其调节至最高、最低、以及实际工作时规定的排量,测量其60 s 内实际排肥量与理论值的误差,每组试验进行5 次,取平均值。由于添加GPS 系统,其排肥随车速的变化而变化,从而保证施肥量均匀。此试验在室内进行,手转地轮摇把模拟车前进,摇把转1 圈为直径450 mm 的地轮转1 周所走过的路程,故其每分钟排量仅与其摇把转过的圈数有关。以车速为0.9 m/s 计算每分钟驱动轮所转圈数:

式中,s1每分钟车走过的路程,m;s2地轮转1圈走过的路程,m;v为车速,m/s;n为每分钟内手摇地轮圈数;D为地轮直径,m。

经计算,所转圈数为38 圈。

由于每亩地排肥总量一定,故每分钟理论排肥值仅车速有关,以车速为0.9 m/s 计算每分钟的理论总排量:

式中,t为当车速为0.9 m/s 时,每亩地的工作时间,s;S为每亩地的面积,m2;L为拖拉机作业幅宽,m;v为车速,m/s;V为每分钟理论排量值,kg/min。

经计算,以0.9 m/s 车速,每亩地工作时间为308.8 s,理论值V值的计算结果如表中所示。手摇地轮,尽量使速度与实际车速保持一致,减小误差。改变其每亩地排肥量,称重地轮转38 圈的排肥量。每分钟理论排量值与实际平均排肥量如表6所示。

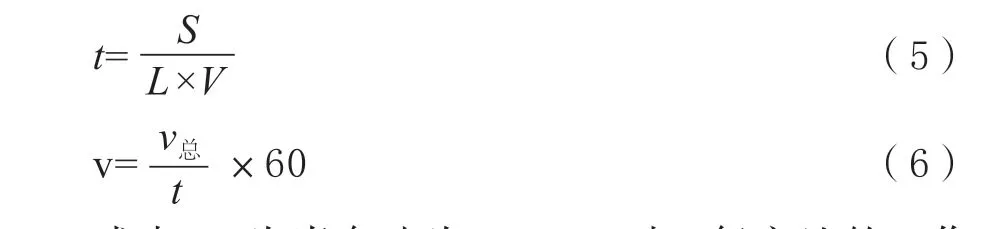

表6 排肥能力测量Table 6 Measurement of fertilizer discharge capacity

从表6 中可以看出,当排量为10 kg/亩时,误差为0.52%,当排量为60 kg/亩时,误差为3.09%,当排量调节至最大为90 kg 每亩时,误差为2.78%。

(2)排肥稳定性测量

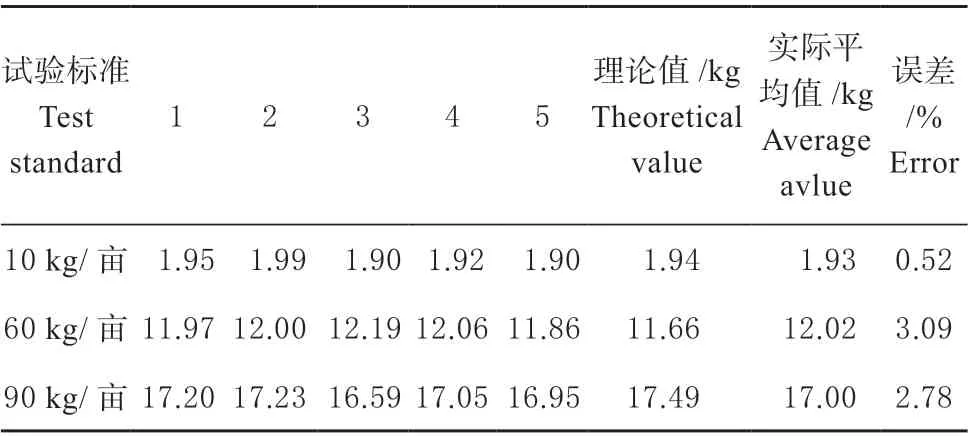

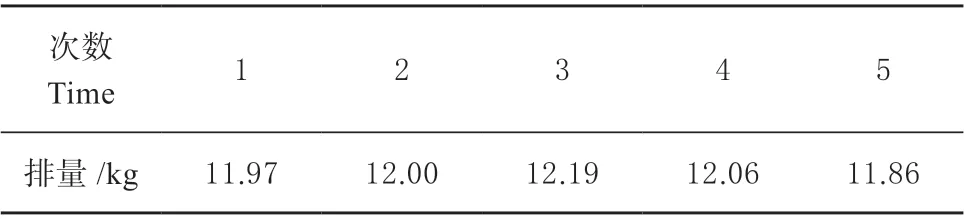

将排肥量设置为每亩地60 kg,测量地轮转38圈的排肥量,试验共进行5 次,如表7 所示,通过公式7 ~9 计算得出其排肥量稳定性变异系数为1.01%。

表7 排肥稳定性测量表Table 7 Table of measuring fertilizer stability

式中,x为各次排肥量平均值,kg;xi为各次排肥量,kg;n为测定次数;sf为各次排量一致性标准差,kg;v为各次排量一致性变异系数。

(3)各行排肥量一致性测量

将排肥量调节至60 kg/亩,称重各个排肥口在地轮转38 圈内排出的水肥,试验进行5 次。表8 为各行排肥一致性测量表,各行排肥量一致性变异系数为3.45%。

表8 各行排肥一致性测量表Table 8 Measurement table of consistency of fertilizer discharge for each row

3.2 田间除草试验

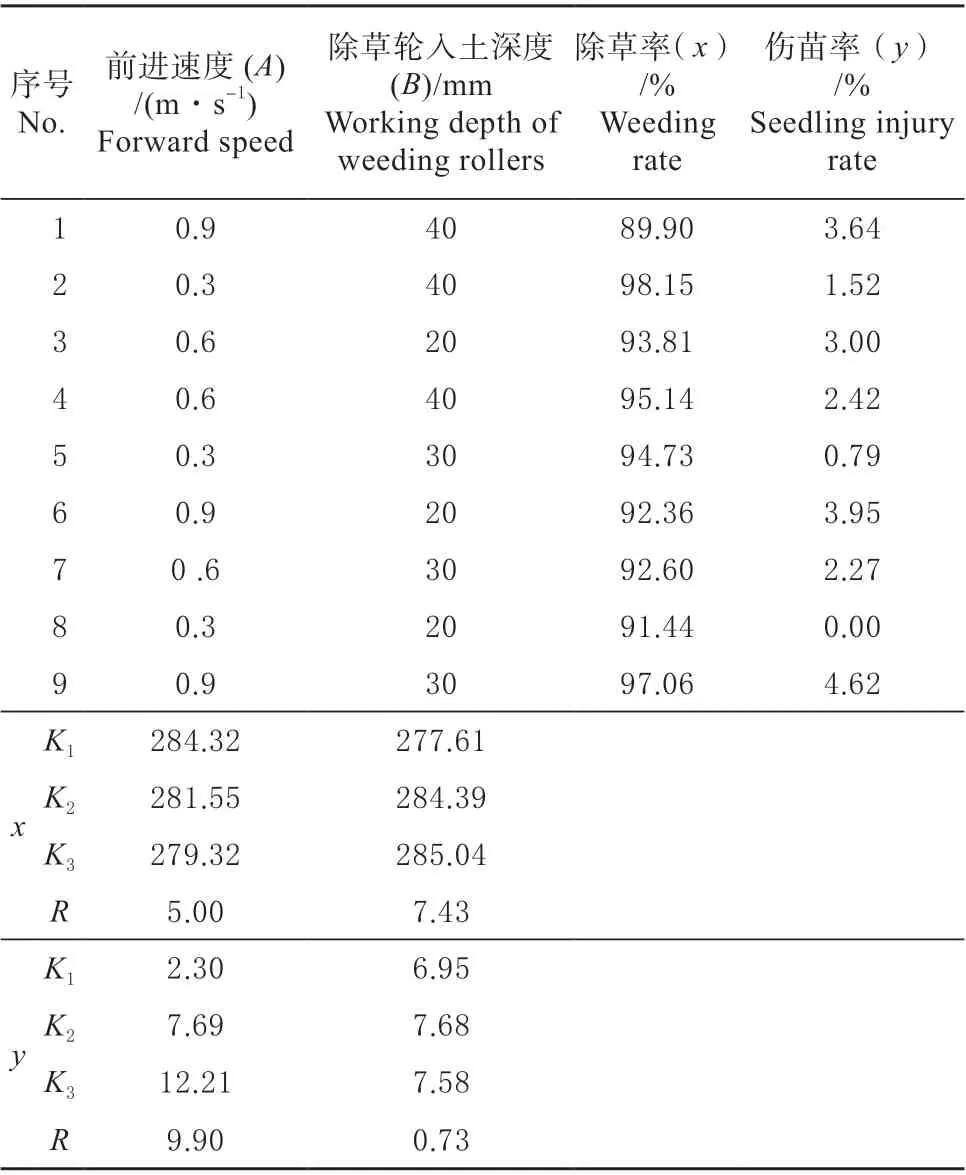

在河北省庞口镇的试验田进行田间试验。玉米为拔节时期,玉米叶片数9 个左右,玉米植株高度约为700 mm,行距为600 mm,株距为230 mm 左右。杂草生长密度及高度不规律,平均高度为100 ~300 mm。

为验证拖拉机前进车速和除草深度对除草率和伤苗率的影响,进行除草试验[24]。在试验前进行单因素试验,试验证明:当车速超过0.9 m/s 时,车速过快,拖拉机前进方向掌握不稳,导致伤苗率增大,当车速低于0.3 m/s 时,车速过小,工作效率降低,所以车前进速度设置为0.3、0.6、0.9 m/s 3 个水平。当除草轮入土深度超过40 mm 时,阻力过大,会出现停转的现象,在除草深度低于20 mm 时,除草轮与土壤接触不够,很多草未除到,所以除草深度的水平设置为20、30、40 mm 3 个水平,试验共进行9 组试验。

(1)除草率测定

在每组试验的试验测区内随机选定5 个测点,由于除草轮宽度为330 mm,故选取每个测试区为长2 m,宽330 mm 的长方形区域统计除掉杂草根数和未除掉杂草根数。按公式(10)计算除草率:

式中,Cr为除草率,%;Z为除草试验区域内的总杂草数,株;S为除草后除草试验区域内剩余杂草数,株。

(2)伤苗率测定

在每组测区内随机选定5 个测点,每个测点内测量10 m 内玉米总株数,以及伤苗的株数。按公式(3)计算伤苗率:

式中:Ir为伤苗率,%;M为10 m 内的玉米总数,株;I为10 m 内伤苗总数,株。

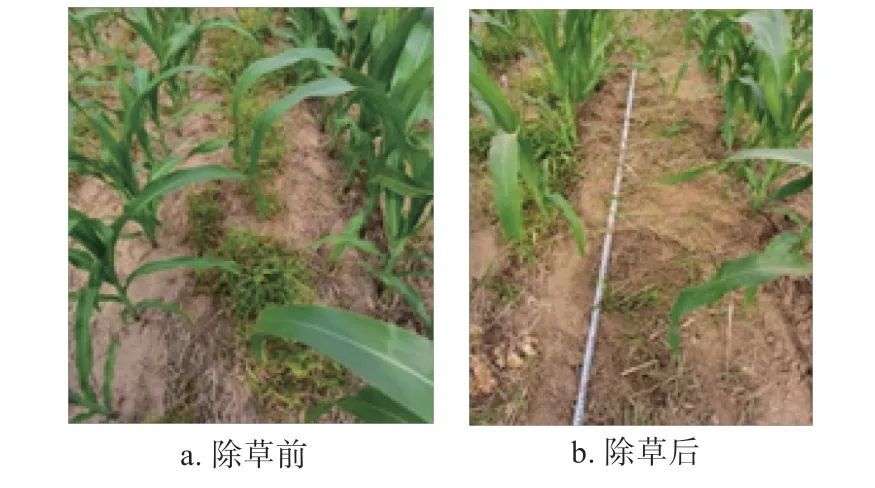

除草效果如图7 所示,其试验结果如表9 所示。

表9 田间试验Table 9 Field test

图7 除草效果Fig. 7 Effect of weeding

使用极差分析来评价各试验因素对评价指标的影响程度,试验因素的主次关系由极差的大小决定,极差越大,影响程度越大[10]。表中K1、K2、K3为每个因素对应i水平的除草率或伤苗率之和,R为极差,即最大K值与最小K值之差。通过分析可以得出,各因素对除草率的影响顺序由高到低为深度、速度;对伤苗率的影响顺序由高到低为速度、深度。除草率越高越好,伤苗率越低越好,通过比较各因素的K值,得出除草率的最优组合为:0.3 m/s,40 mm,伤苗率最优:0.3 m/s,20 mm。通过上表可以看出当车速为0.3 m/s 时,除草深度为40 mm 时,除草率达到最高,此时伤苗率小于5%,综合考虑,故选择车速0.3 m/s,除草深度40 mm。

通过计算9 组试验的平均伤苗率为2.47%,平均除草率为93.91%,除草机的除草效果良好。

4 结论

(1)设计了1 台高地隙玉米液态追肥除草机,可实现开沟、追肥、除草、覆土的复合作业。对玉米根部双侧深施液态肥,更易于根系吸收;以机械除草代替化学除草,不仅保护环境,且能疏松土壤。

(2)以除草轮入土阻力最小为边界条件对除草轮结构进行优化设计,其结果为:焊接角度0°,刀齿厚度3 mm,刀齿宽度40 mm,其最优结构的三维模型平均仿真受力为117.325 N,除草轮的最大变形为0.161 mm,最大应力为11.392 MPa。优化后阻力变小,且变形量与所受最大应力均满足材料的设计要求。

(3)室内试验和田间试验结果表明,追肥除草一体机施肥量偏差平均为2.13%、排肥量稳定性变异系数为1.01%、各行排肥量一致性变异系数为3.45%,平均除草率为93.91%,平均伤苗率为2.47%。其排肥效果较好,施肥量均匀,除草率较高,伤苗率较低,易于玉米生长。