旋流式气泡雾化喷嘴喷雾特性实验研究

赵芳,徐兵兵,符澄,王越,张海洋, *

1.中国空气动力研究与发展中心 空气动力学国家重点实验室,绵阳 621000 2.中国空气动力研究与发展中心 设备设计与测试技术研究所,绵阳 621000 3.河北工业大学 能源与环境工程学院,天津 300401

0 引 言

与常规喷嘴相比,气泡雾化喷嘴具有独特优势,如在低压条件下可以实现很好的喷雾性能,受黏性影响小以及耗气量较小等[1-2]。凭借这些优势,气泡雾化喷嘴被尝试应用于燃气轮机[3-6]、内燃机[7-10]、锅炉[11-14]及工业过程等[15-18]。

气泡雾化喷嘴的机理是将气相以适当方式注入液相,使两者在喷嘴的混合腔中形成稳定的气泡两相流;气泡在两相流流动过程中加速、变形、膨胀,在喷嘴出口将液体挤压成丝状,并在离开喷口的极短距离内,在增大的内外压差下膨胀、破裂,使液丝进一步破碎,形成更细小的微粒群[2,15]。

数值仿真研究方面,孙春华等[20]建立了喷嘴内及喷雾场的气液两相流流动仿真模型,分析了喷嘴内部为搅拌流和泡状流时,气液两相流流经喷孔时的气液形态、喷孔出口截面流动参数的脉动以及喷雾场中液滴粒径分布。赵志洪等[28]基于VOF模型分析了进气口数量、喷嘴内部结构参数和气液比对气液两相流流型的影响。Alizadeh Kaklar[29]通过气泡雾化喷嘴二维数值仿真获得了混合室长度和气液比对喷嘴出口液膜厚度的影响规律。Ochowiak[30-31]研究认为,喷孔形状对喷雾性能的影响较为明显,采用圆形喷孔、提高混合室与喷孔直径之比有助于提高喷雾性能[27]。

与传统压力式喷嘴相比,气泡雾化喷嘴喷雾特性(喷雾形态、液滴粒径、液滴速度分布等)的影响因素众多,研究所得的影响规律并不一致,部分研究结论甚至相悖,相关研究还有待进一步完善与深入[32]。另外,当前气泡雾化喷嘴研究主要为基础研究,成熟的应用产品数量较少,且主要集中于燃烧领域。为进一步拓展气泡雾化喷嘴的工程应用,亟需开展相关研究,对气液比进行优化,获得更低耗气量的气泡雾化喷嘴,降低工程应用成本。

本文通过实验对一种旋流式气泡雾化喷嘴的喷雾特性开展研究,揭示喷嘴孔型、切割丝网目数(孔径)等对喷嘴流量特性、喷雾性能的影响规律,为开发低气液比、小粒径的节能高效气泡雾化喷嘴提供基础实验数据。

1 实验系统

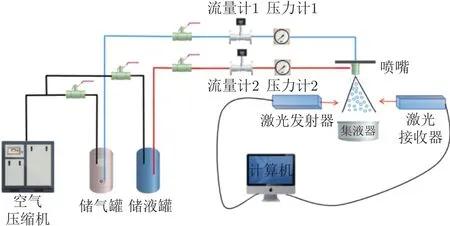

实验系统如图1所示,包括实验对象(喷嘴)、喷雾实验台、供气供液系统、测控系统及测试设备等。

图1 实验系统简图Fig.1 Schematic diagram of spray test system

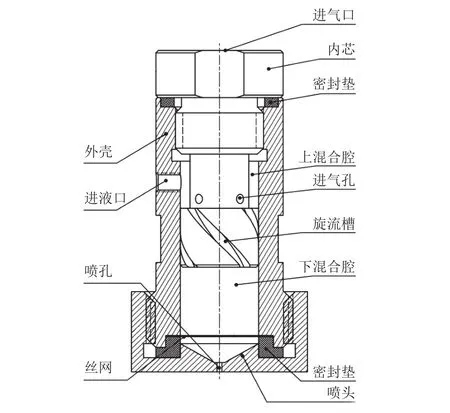

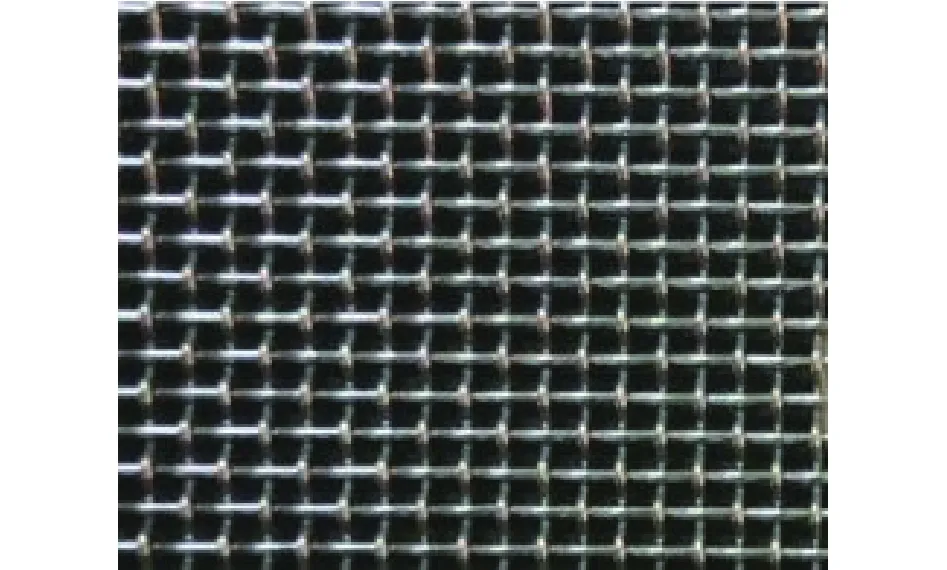

实验对象为一种可变喷头旋流式气泡雾化喷嘴,主体由内芯、外壳、喷头等组成。如图2所示,喷嘴进气口位于顶部,进液口位于左侧,内芯下部有4个对称的进气孔和4条旋流槽。空气从进气口进入内芯与液体混合,经旋流槽注入下混合腔,最后从喷头喷出。喷头可更换,与外壳通过螺纹连接。出于研究需要,可在下混合腔与喷头之间安装切割丝网(如图3所示),网孔大小以丝网目数表征,目数通常定义为1 inch(约25.4 mm)长度上的网孔数。

图2 喷嘴结构图Fig.2 Structure diagram of effervescent atomizer

图3 丝网结构Fig.3 Structure diagram of wire mesh

喷雾实验台由喷嘴支撑台架、集液器等组成,用于支撑固定喷嘴、收集喷雾。

供气供液系统由空气压缩机、储气罐、储液罐、管路及阀门等组成,提供喷雾所需的水、气,具备相应调节功能。

测控系统由计算机、压力传感器和流量计等组成,用于测量和记录实验过程中各测点压力。压力传感器为麦克传感器公司的压阻式压力变送器,最大响应频率30 kHz,测量精度0.5% FS(Full Scale)。以量程为 160 mL/min(精度 8 mL/min)、1600 L/h(精度80 L/h)的玻璃浮子流量计分别测量液体工质和气体工质的流量。

通过一个学期的移动教学实践,笔者通过后台数据对比发现,A组学生同学之间以及与老师的互动率更高,学生的自学能力得到加强,课程的在线学习时长,考试成绩明显优于B组学生。课程成绩分析对比如表1所示。

测试设备包括单反相机和激光颗粒动态分析仪(PDI),在实验过程中分别拍摄喷雾场及测量喷嘴液滴粒径。单反相机为佳能EOS RP,拍摄位置距离喷雾实验台3 m,镜头中心轴线与喷雾主流中心线垂直,拍摄背景布置为深色;激光颗粒动态分析仪的测量位置设置于喷嘴出口下游约150 mm的喷雾主流中心线上。

实验流程如下:气体工质经压缩机进入储气罐,以阀门控制压力和进气量,经流量计等连通至喷嘴进气口;液体工质由压缩空气挤压进入储液罐,以阀门调节压力和流量,经流量计等连通至喷嘴进液口;气体、液体工质在喷嘴混合腔内混合形成气液两相流,经喷嘴雾化后喷入集液器。

2 实验方法

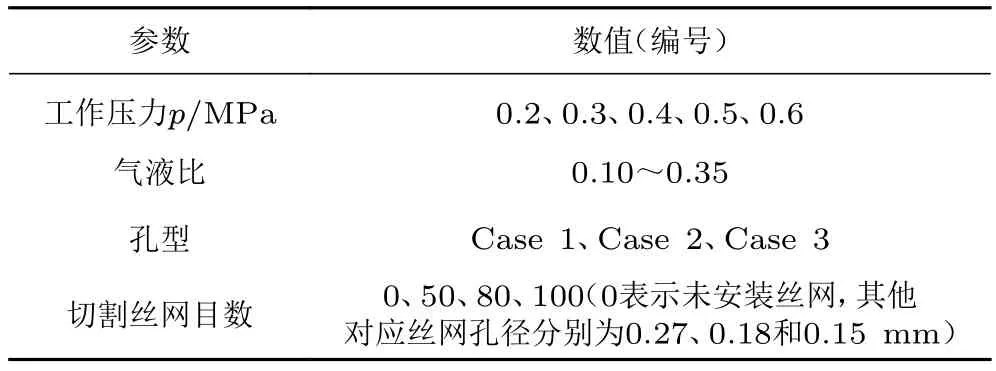

实验中,以压缩空气、水分别作为气体、液体工质,通过调节喷嘴工作压力和气液比、更换喷嘴喷头及切割丝网等方法设定多种实验工况。气液比RAL的调节方法为:在相同工作压力下,调节气、液流量计,改变气体、液体工质进入喷嘴的质量流量,从而实现气液比调节。本文实验参数如表1所示,表中的编号Case 1、Case 2和Case 3分别对应圆孔喷嘴(喷孔直径1 mm,截面积0.785 mm2)、方孔喷嘴(边长1 mm,截面积1 mm2)和椭圆孔喷嘴(长短半轴分别为0.6和0.5 mm,截面积0.942 mm2)。气体、液体工质的工作压力 pa=pl=p。

表1 实验参数表Table 1 Experimental parameters

3 流量特性

3.1 喷嘴孔型对流量特性的影响

图4~6为不同工作压力下圆孔、方孔和椭圆孔喷嘴流量特性曲线,3条曲线趋势基本一致:在相同工作压力下,液体质量流量随气液比增大而减小,且在小气液比下,减小幅度较大,随着气液比增大,减小幅度变小。主要原因在于:喷嘴出口截面的含气率随RAL增大而增大,喷嘴内部液体流通面积越来越小,流量系数逐渐减小,最终导致喷雾流量降低。

图4 圆孔喷嘴的流量特性Fig.4 Flow characteristics of circular hole atomizer

图5 方孔喷嘴的流量特性Fig.5 Flow characteristics of square hole atomizer

图6 椭圆孔喷嘴的流量特性Fig.6 Flow characteristics of elliptical hole atomizer

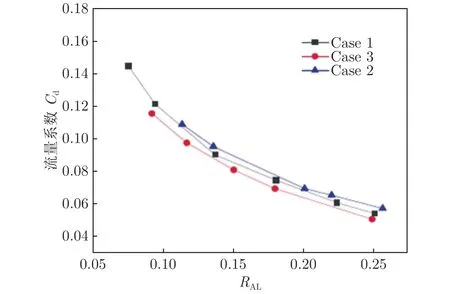

图7为相同工作压力下(0.4 MPa)不同孔型喷嘴的流量系数Cd曲线。相同气液比下,方孔喷嘴Cd最大,圆孔喷嘴次之,椭圆孔喷嘴最小,方孔喷嘴Cd比椭圆孔喷嘴大8.5%左右,这是由于不同孔型喷嘴的内部流动对喷嘴出口截面含气率的影响不同。

图7 不同孔型喷嘴流量系数曲线对比Fig.7 Flow coefficient comparison of atomizer with different hole structures

3.2 切割丝网对流量特性的影响

以圆孔喷嘴为例,通过在下混合腔与喷头之间安装80目(孔径0.18 mm)切割丝网开展实验,分析切割丝网对喷嘴流量特性的影响。图8为安装丝网后不同工作压力下的喷嘴流量特性曲线,可以看出,与未加切割丝网相比,喷嘴在不同工作压力下的流量特性趋势基本保持一致。

图8 安装80目切割丝网后圆孔喷嘴的流量特性Fig.8 Flow characteristics of atomizer with 80 mesh cutting screen

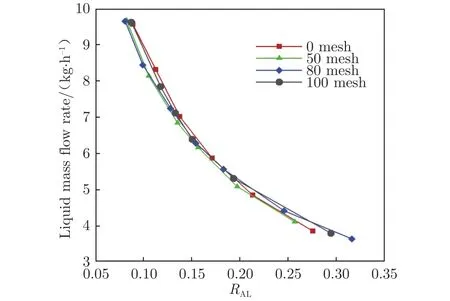

图9为在相同工作压力(p=0.4 MPa)下安装不同目数切割丝网时的喷嘴流量特性曲线。可以发现:在相同气液比和工作压力下,安装切割丝网后,喷嘴流量略有减小,减少幅度在3%~7%之间,且丝网孔径越小(目数越大),喷雾流量减小的幅度越大。从本质上说,切割丝网对喷嘴流量的影响基本可以归结为丝网导致的压损带来的喷嘴流量变化。

图9 不同目数切割丝网对圆孔喷嘴流量特性的影响Fig.9 Flow characteristics comparison of atomizer with different hole structure cutting screen meshes

4 喷雾特性

评价喷嘴喷雾特性的主要指标包括喷雾锥角、喷雾液滴粒径及分布等。研究发现,本文中不同孔型喷嘴的喷雾锥角差别很小(如图10所示,在相同工作压力和气液比下,喷雾锥角均为27°左右),在此重点分析喷雾液滴粒径及分布特性。

图10 不同孔型喷嘴喷雾锥角对比Fig.10 Spray cone angle comparison of atomizer with different hole structures

4.1 工作参数对喷雾特性的影响

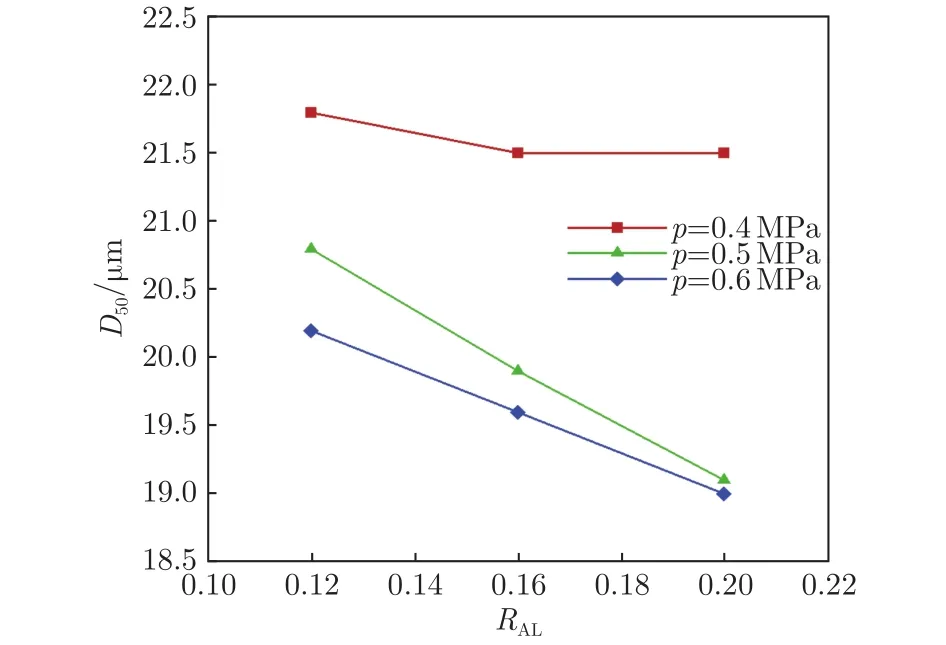

以圆孔喷嘴为例,分析了工作压力、气液比等工作参数对喷嘴喷雾特性的影响,如图11和12所示。图11为不同工作压力下圆孔喷嘴喷雾液滴中位粒径D50随气液比的变化曲线。可以发现:在相同工作压力下,随着气液比增大,D50均呈逐渐减小趋势,但此趋势在低工作压力下不明显。这是由于D50受到工作压力和气液比的综合影响,一方面,气液比增大导致喷孔处气流速度增大,气体和液滴的相对速度增大,两者之间气动力增大,使液滴更易破碎为小液滴;另一方面,气液比增大导致气体体积流量增大,喷孔处的液膜厚度更薄,而喷雾液滴尺寸与液膜厚度的平方根成正比[33],故D50减小。此外,在相同气液比下,D50随工作压力增大而减小,这是由于工作压力的增大使得喷嘴内部的混合速度和湍动能增大,提高了喷孔处气泡破碎为小液滴的能力。

图11 圆孔喷嘴喷雾液滴中位粒径随气液比的变化Fig.11 D50 curves of circular hole atomizer with gas-liquid ratio

以圆孔喷嘴、气液比0.16的工况为例,不同工作压力下的喷雾液滴粒径分布如图12所示:粒径分布都呈单峰形式;随着工作压力增大,峰值向小粒径方向移动,工作压力0.5 Mpa和0.6 Mpa下的峰值在25 µm附近,而0.4 Mpa下的峰值在35 µm附近,这与前文讨论的喷雾液滴中位粒径随工作压力变化的趋势一致。

图12 喷雾液滴粒径分布Fig.12 Distribution of spray particles

4.2 孔型对喷雾性能的影响

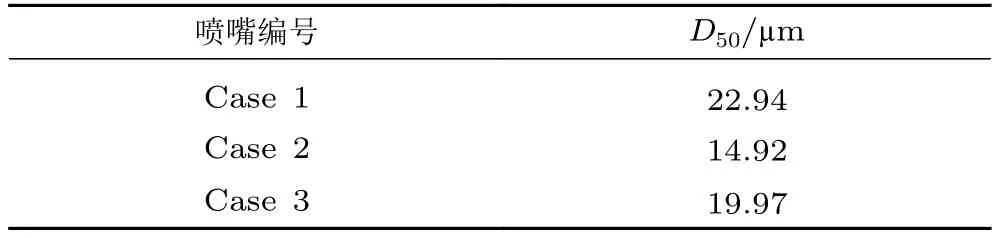

在工作压力0.5 MPa、气液比0.16的工况下开展喷嘴孔型对喷雾性能的影响研究。表2为相同工况下各孔型喷嘴的喷雾液滴中位粒径D50,可以看出:方孔喷嘴中位粒径最小,圆孔喷嘴中位粒径最大,说明孔型对喷雾性能影响较大;与典型圆孔喷嘴相比,方孔和椭圆孔喷嘴喷雾性能更优,D50降幅分别为12.9%、35.0%。换言之,在相同喷雾能耗下,采用方孔、椭圆孔等异形喷孔有助于提高喷雾性能。

表2 不同孔型喷嘴的喷雾液滴中位粒径Table 2 D50 of atomizer with various hole structures

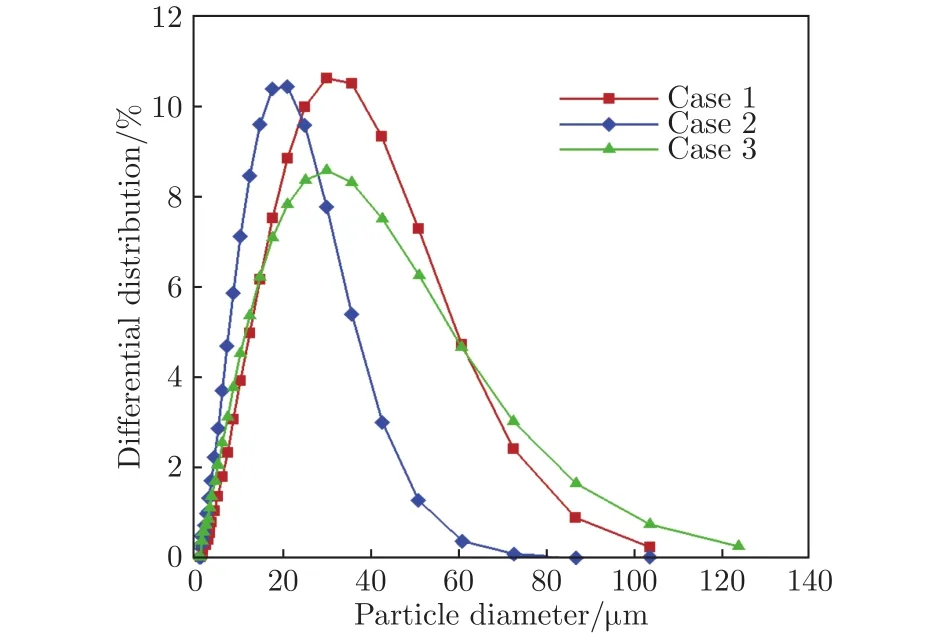

不同孔型喷嘴的喷雾液滴粒径分布如图13所示。可以看出:喷雾液滴粒径分布都呈单峰形式,圆孔、椭圆孔喷嘴的粒径峰值均出现于30 µm附近,而方孔喷嘴的峰值出现于20 µm附近。与圆孔喷嘴相比,方孔、椭圆孔喷嘴的喷雾液滴粒径分布曲线基本呈向左移动趋势,表明大尺寸液滴减少、小尺寸液滴增多,这说明在喷口截面积相当的前提下,喷嘴采用异形喷孔(特别是方孔)可以明显改善喷雾性能。

图13 不同孔型喷嘴喷雾液滴粒径分布Fig.13 Distribution of spray particles comparison of atomizer with different hole structures

4.3 切割丝网对喷雾性能的影响

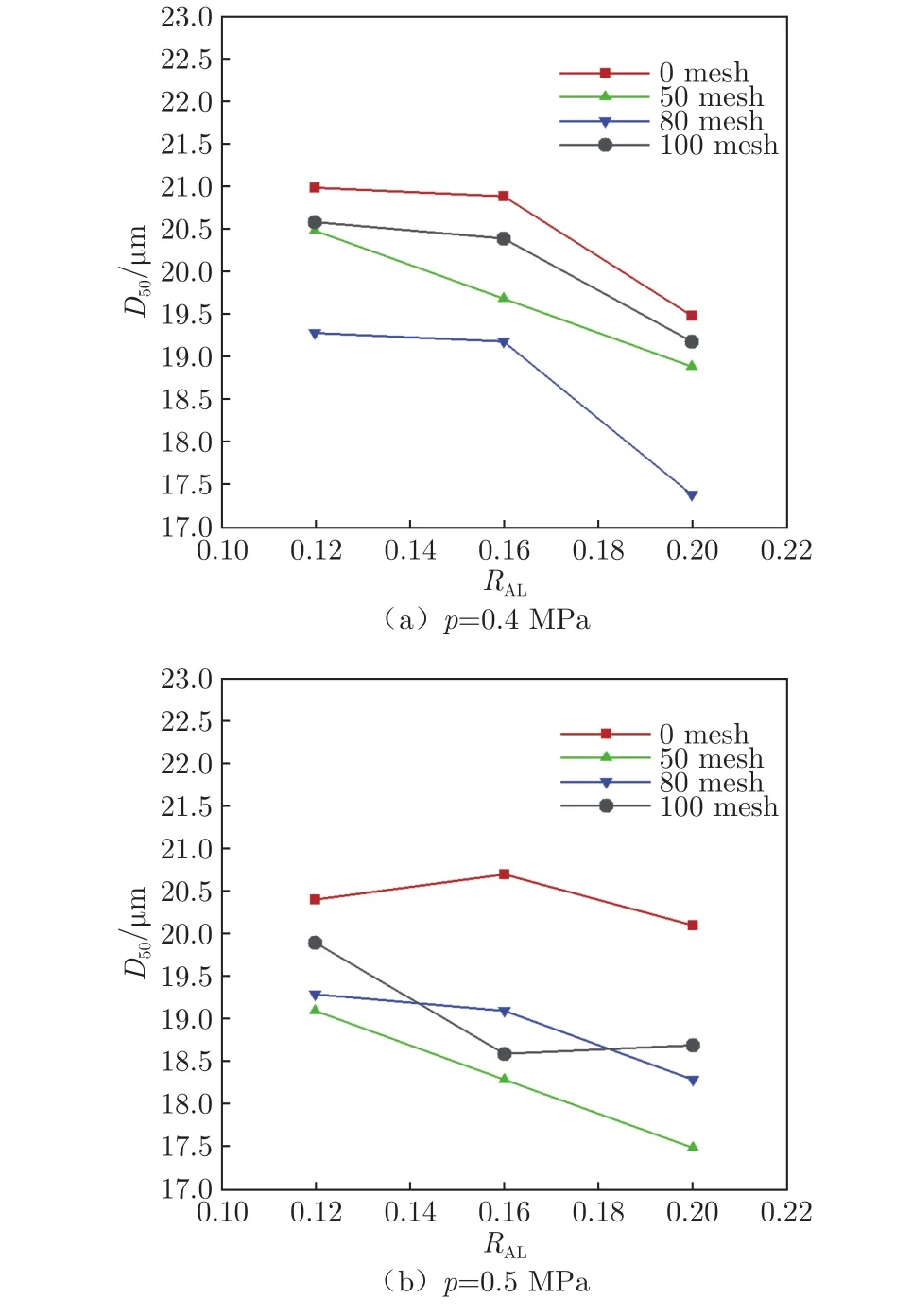

相同工况下,方孔喷嘴表现出较好的喷雾性能。针对方孔喷嘴开展了切割丝网目数(孔径)对喷雾性能的影响研究。图14反映了工作压力0.4 Mpa和0.5 Mpa工况下切割丝网目数(孔径)对喷雾液滴中位粒径D50的影响:在两种工作压力下,切割丝网均在一定程度上减小了中位粒径D50,提高了喷雾性能。总体而言,采用80目(孔径0.18 mm)切割丝网为最佳选择,主要原因在于:1)安装丝网可以将混合腔内的气泡进一步分割为更小的气泡,从而破碎为更小的液滴,提高喷雾性能;2)孔径太小(目数较大)的丝网将气泡切割过小,对两相流产生较大压降,导致内外压差不足,小气泡无法破碎;3)丝网孔径过小,切割后的气泡会迅速重新聚结形成较大气泡,降低喷雾性能;4)丝网孔径过大(大于气泡直径)时,无法有效切割气泡,导致其不能破碎为更小的液滴,不利于提升喷雾性能。因此,应根据工作压力和喷嘴孔型合理配置切割丝网。

图14 切割丝网目数对喷雾液滴中位粒径的影响Fig.14 Influence curves of cutting screen on D50

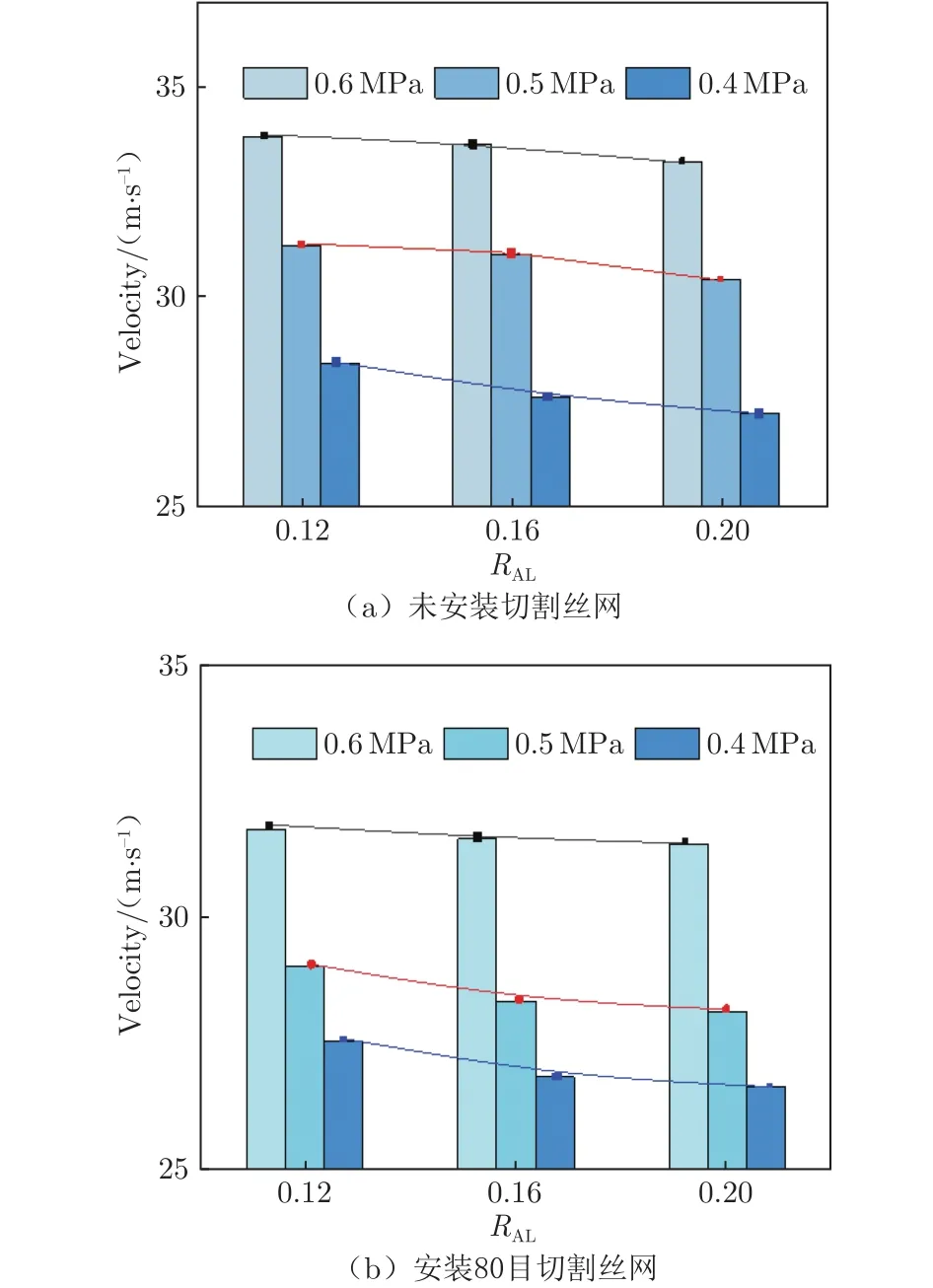

实验中,采用激光颗粒动态分析仪测量了喷雾液滴速度(喷雾液滴喷射的轴向定义为速度正方向)。图15反映了切割丝网对喷雾主流轴向速度的影响。从图15(a)和(b)可以看出:在相同压力及气液比0.12、0.16和0.20工况下,安装80目切割丝网后,喷雾主流轴向速度略有降低。以气液比0.16为例,工作压力0.4、0.5和0.6 Mpa下的降幅分别约为3%、7%和8%。这是由于较高工作压力下切割丝网阻力相对较大,导致喷雾主流轴向速度降低更大。

图15 切割丝网对喷雾主流轴向速度的影响Fig.15 Influence curves of cutting screen on spray axial velocity

5 结 论

1)在相同工况下,不同孔型喷嘴的流量特性趋势基本一致。

2)在相同工作压力下,喷嘴流量随着气液比的增大而减小,且在小气液比下,减小幅度较大。

3)安装切割丝网基本不影响喷嘴的流量特性变化趋势;但在相同工况下会造成喷嘴流量减少3%~7%,且丝网孔径越小,减少幅度越大。

4)喷雾液滴粒径分布呈单峰形式,工作压力或气液比增大均会提高喷雾性能。

5)喷嘴孔型对喷雾性能具有显著影响,与典型圆孔喷嘴相比,椭圆孔和方孔喷嘴喷雾性能更优,尤其是方孔喷嘴。

6)安装切割丝网有利于提高喷嘴喷雾性能,但丝网孔径过大或过小均会影响其效果;此外,安装切割丝网会在一定程度上降低喷雾主流轴向速度。