飞机铁鸟舵面加载存在的问题及其解决方法

陈建国

(中国飞机强度研究所,陕西 西安 710065)

1 引 言

飞机飞控系统地面模拟试验舵面加载(简称飞机铁鸟舵面加载)是飞机首飞前必须进行的一项重要试验,该试验主要考核飞机飞控操纵系统(含操纵作动器、机构、油路、电气、连接结构、翼面等)在气动载荷铰链力矩作用下收放功能的可靠性。飞机首飞后根据发现的问题,很多工况的试验还将继续进行。空客、波音等公司非常重视该项试验,半个世纪前就开展了这项试验[1]。我国近十几年来对此也很重视,并在ARJ、M700、AG600、C919等多个型号开展了这项试验。

目前,铁鸟舵面加载[2-5]的研究工作主要集中在加载系统构造、设计、加载方案等,而对设计的铁鸟舵面加载系统能否可靠精准加载、加载调试安全性怎样保证等关键技术问题却基本没有涉及。根据多年的调研,飞机铁鸟舵面加载系统研制和调试存在干涉、小附加力跟随、安全调试等多个方面的问题。

(1)干涉问题。加载执行机构在舵面收放加载过程中常常出现干涉,并且只能在进行加载调试时才能发现,这导致返工和铁鸟支撑台架切割,影响试验周期。由于铁鸟空间狭小(安装了飞机真实飞控、液压、航电、供电等机载设备),铁鸟支撑台架先于加载系统完成设计、制造和安装,加载作动筒两端安装位置已先固定,导致加载执行机构需要精准设计和抗/无干涉设计,增加了设计难度。

(2)小附加力跟随问题。作动筒的跟随能力差,给舵面造成很大附加力,超过120kg,影响加载试验的真实性。因为,舵面收放运动受到飞行仿真系统控制,加载系统出现故障时,舵面短期内仍然在做收放/偏转运动,所以,当加载系统出现故障时,需要作动器以较小的附加力跟随舵面运动。

(3)安全调试问题。调试过程常出现加载系统振荡和险情(有时甚至顶/拉坏舵面)。因为铁鸟舵面加载是被动加载,舵面收放引起载荷作动筒行程一般在300mm~1500mm,而操纵机构和舵面刚度引起的变形只有10mm~40mm,大飞机也只有100mm左右。另外,如果舵面存在多个加载点,不能单独调试,这样会损坏操纵机构。因此,不能采用结构静力/疲劳试验调试方法去调试铁鸟舵面加载。

(4)加载精度低与启动冲击。加载误差大,在飞机舵面进行空中极端状态快速启动的收放试验时,加载误差超过10%F.S.,因为舵面初始状态有载荷。

上述问题的存在直接影响首飞节点和试验结果的真实性。一旦舵面顶/拉坏,必将大大延误首飞节点,造成重大经济损失。

2 铁鸟舵面加载关键技术解决方案

2.1 加载机构无干涉设计方法

存在三种问题:(1)加载作动筒径向尺寸即行程、全缩进尺寸不合理,导致加载作动筒不能使用、加载精度不够;(2)收放加载干涉;(3)动态性能达不到要求。解决干涉问题,建立加载机构(作动筒、传感器等)无干涉精准设计方法。做法如下:

(1)根据加载点运动数模轨迹和已固定的安装底座坐标计算理论尺寸,全面考虑作动筒两端内腔死区尺寸、舵面变形、余量、作动筒结构(端耳、端盖、内腔分离板等)基本尺寸、传感器尺寸,建立多约束边界条件,以此来设计作动筒行程和全缩进尺寸,再进行作动筒全伸出和全缩进后余量计算检验。

(2)寻找舵面运动最快角度位置,计算速度,设计加载作动筒的动态参数。

(3)全数模检验。将作动筒液压附件(保护模块、传感器、伺服阀、旋转弯头等)全部安装在作动筒上,装进铁鸟数模,让舵面运动,进行全数模三维空间检验,将舵面运动增加2°~3°,间歇15mm~25mm,舵面变形采用静力最大载荷变形。如果上述检验发现干涉,调整液压辅件安装位置,直到无干涉并满足要求为止。

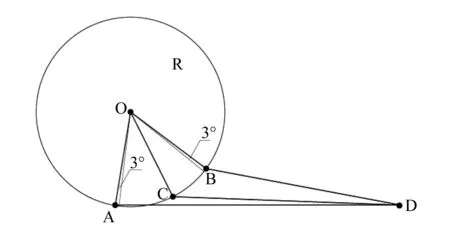

图1为舵面加载原理图。对于作定轴转动的舵面,空载时,舵面加载点连接耳片的中心孔作圆周运动,圆心为O,半径为R。将舵面正常收放放大2°~3°,即收放到达A点和B点,C是圆弧AB上任意点,D点为作动筒尾部固定耳片的中心孔(耳片固定在铁鸟台架上)。加载作动筒设计的关键是建立边界值设计条件,准确获得作动筒全缩进尺寸和行程。下面以对称缸作动筒(见图2)设计为例来说明。

图1 舵面加载原理图

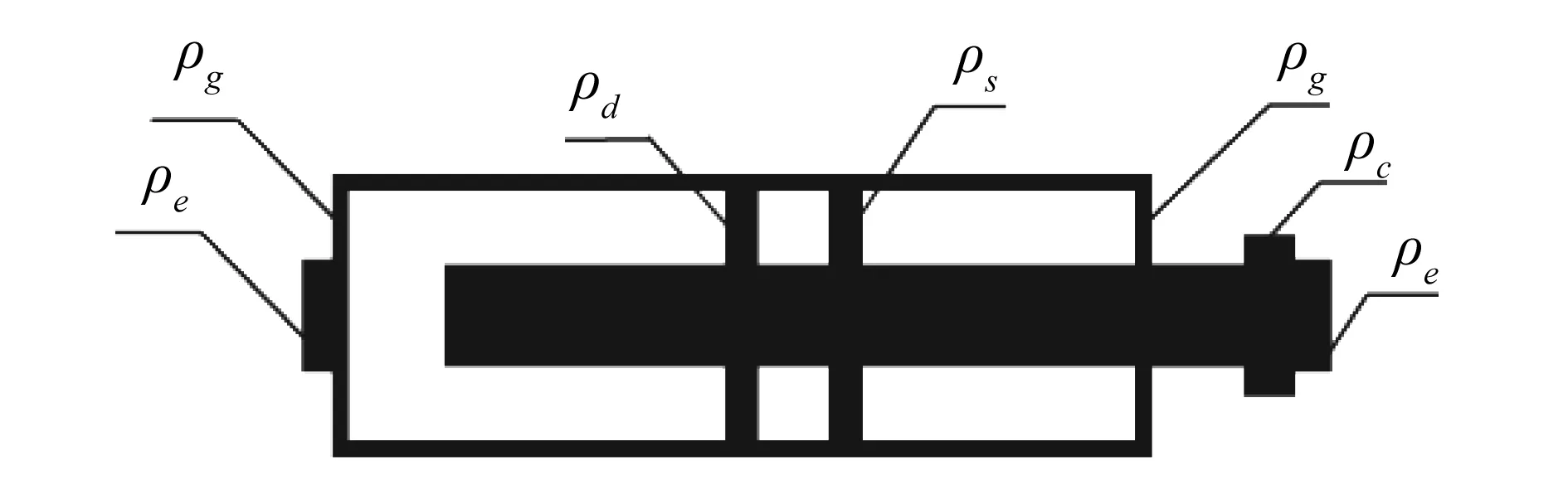

图2 对称缸作动筒结构示意图

图2中,ρe、ρg、ρd、ρs、ρc分别是耳片、端盖、腔分离挡板、活塞、载荷传感器尺寸。根据设计经验,对于载荷小于10t的作动筒,最小取值分别是70mm、35mm、35mm、35mm、64mm(interface轮辐式载荷传感器)。记:

H0=ρe+ρg+ρd+ρs+ρg+ρc+ρe

=2ρe+2ρg+ρd+ρs+ρc

min(H0)=344mm

作动筒全缩进尺寸H(含载荷传感器)、行程h,舵面变形δ,设计余量Δ,舵面安装中立位置C0(C0点在圆弧AB上),作动筒内腔死区尺寸Δ0,单位mm。对称缸作动筒设计边界条件如下:

H=2h+min(H0)

(1)

h>sup(C,D)+δ+Δ0

(2)

H+h-Δ0>sup(C,D)+δ+Δ

(3)

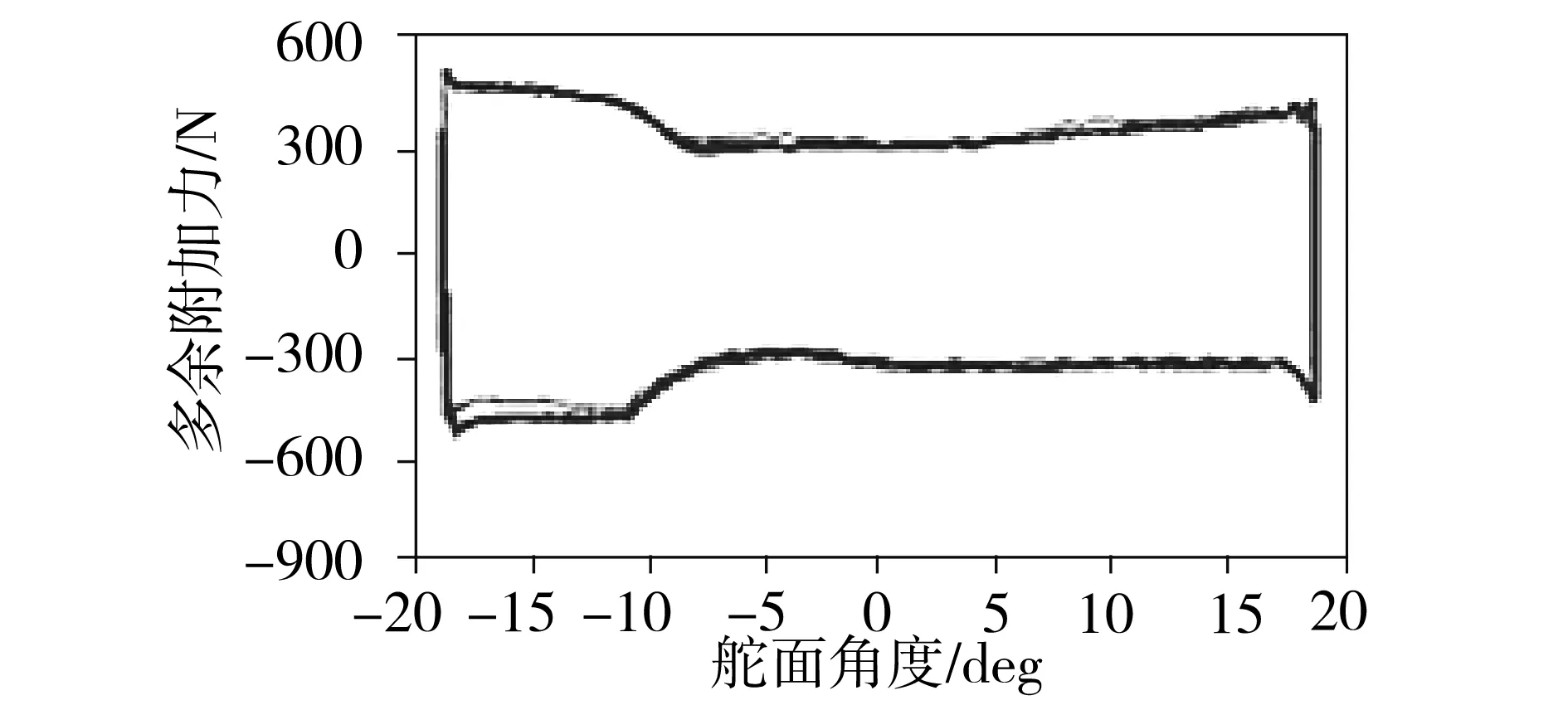

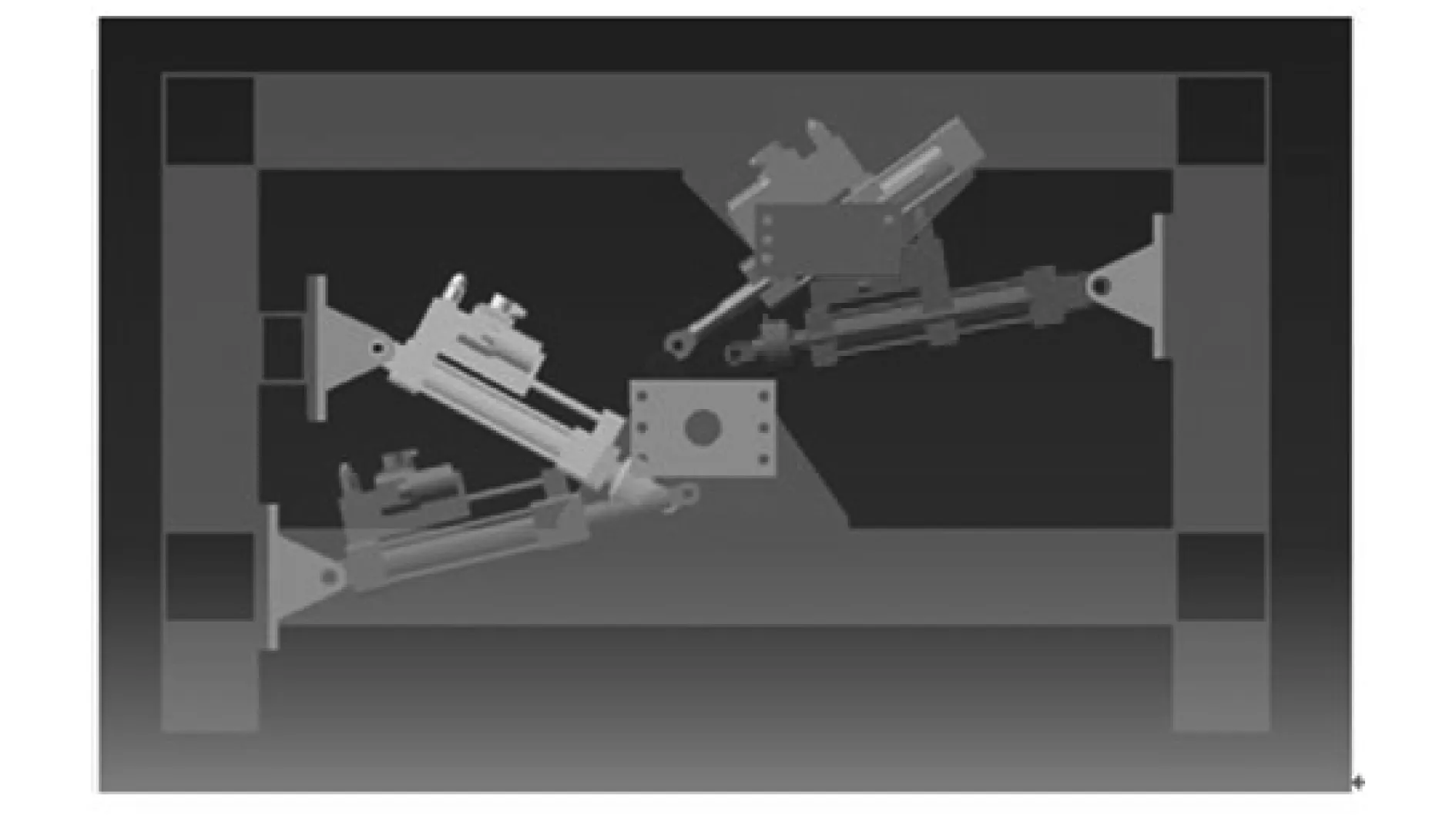

H-Δ0 (4) H+h-5-Δ0>ρ(C0,D)>H+5+Δ0 (5) 式(3)和式(4)分别保证了作动筒伸出和缩进时尺寸满足工作要求,式(5)确保作动筒能够在舵面中立位置安装。 参考取值Δ0=10mm,Δ=25mm,δ参考静力试验数据和有限元分析计算,取最大值。 用式(2)获得h最小取值,按1mm递增,由式(1)得到H。用MATLAB软件,通过式(3)-式(5)进行验证,同时满足式(3)-式(5)即设计合理。进行上述全数模检验,检验合格即可以将作动筒设计投入制造。 表1是某大型民用飞机铁鸟舵面加载部分作动筒实际设计尺寸。 存在两个问题:(1)用常规保护模块卸载模式做跟随附加力大,超过120kg,甚至200kg,导致加载作动筒不能使用;(2)加载精度低。 铁鸟舵面加载过程中,由于舵面收放不能停止(由飞行仿真系统控制),因此,需要作动筒在保护模块的电磁阀断电时(即保护状态),作动筒具有跟随能力,即对舵面附加力小。具体做法是,对飞机结构加载试验的“加载-保载”液压保护模块的内部结构进行重新设计,使其具有“加载-跟随”功能。通过结构的重新设计,优化原有阀块内部油路,减小压损;增大回油通径,减小流阻;减小外形尺寸,降低干涉风险。一是减小异常保护下作动筒跟随多余附加力,二是降低容腔容积,增加系统刚度,提高加载精度。首次设计首次验证,全部达到设计要求,在断开闭环控制的情况下,作动筒跟随液流阻力在±60kg之间。“加载-跟随”模块与多余附加力测量结果如图3所示。 图3 “加载-跟随”模块与多余附加力测量结果 存在的问题:调试时冲击、振荡、险情或事故,周期长。分析:铁鸟舵面加载属于被动加载,加载作动筒的行程主要由舵面收放运动引起。实际中,舵面运动引起的作动筒行程在300mm~1500mm,而舵面操纵机构和舵面刚度引起的变形在10mm~50mm。另外,对于多个加载点的舵面,不得进行单点调试(这样有可能损坏操纵机构或舵面)。因此,不能采用结构静力/疲劳试验的加载调试方式。所以,在铁鸟舵面加载调试前,较准确地找到每个加载点加载控制通道的PIDF控制参数至关重要。下面介绍一种寻找加载通道PIDF控制参数的方法。 安全调试原理图见图4,平面坐标系XOY为加载作动筒运动轨迹平面(X和Y方向选择可以任意)。舵面处于中立位置时,O是转动铰点,A和B分别是加载作动筒两端耳片连接中心孔(分别在舵面耳片上和台架耳片上)在XOY平面投影;C和D分别是驱动舵面运动的位移作动筒两端耳片连接中心孔(分别在舵面耳片上和飞机结构耳片上)在XOY平面投影。 图4 安全调试原理图 位移作动筒可以用其它加载作动筒。使用该舵面驱动作动筒控制率控制位移作动筒(主动控制),推动异型摇臂转动,用载荷作动筒做被动加载,使用本加载作动筒控制率(载荷是角度的函数,可以按20%载荷加载)做被动加载,调试获得载荷作动筒加载控制PIDF参数。本PIDF控制参数可以对该加载控制通道直接使用。图4的载荷作动筒被动加载基本模拟了铁鸟舵面加载的运动轨迹,而舵面运动引起的加载作动筒位移远大于舵面变形引起的位移。图5是基于图4设计的加载框架截图。 图5 安全调试框架设计数模截图 解析函数控制技术:基于飞机铁鸟舵面加载铰链力矩相等的要求,求解出加载载荷谱,将利用多项式逼近求解出的解析函数作为控制函数,通过控制系统的脚本文件给出控制系统能识别的代码,实现解析函数控制。 载荷谱:加载点Ak的载荷Fi,j,k是Πij和βk的函数,即Fi,j,k=f(Πij,βk)。这里Πij和βk是飞行模态和舵面偏转角度。Πij确定后,加载点Ak的载荷是βk的函数。在大多数情况下,飞机设计所提供的是离散数据对,即对于Ak和Πij,载荷谱为: ∑i,j,k={(βi,j,k,l,Fi,j,k,l)|βi,j,k,l,Fi,j,k,l} (6) βi,j,k,l为舵面偏转角度离散值,Fi,j,k,l为与βi,j,k,l对应的载荷。增加下标l表示离散化,将βk改写成βi,j,k,l是与Πij和Ak的下标对应,与具体飞行模态和具体加载点对应。 主动加载和被动加载的载荷平稳过渡:舵面初始位置(通常叫中立位置)是存在载荷的,通过5s斜波函数建立主动加载,实现载荷初始化,该函数与解析控制函数通过脚本文件设置,实现主动加载和被动加载的载荷平稳过渡(如图6所示),避免了以前载荷突然施加带来的安全问题和对舵面的损伤。 图6 载荷平稳过渡 本文提出的方法在某大型民机铁鸟舵面加载系统研制和加载调试中成功应用。加载系统研制、集成、整合做到了一次成功,加载作动筒等加载机构设计精准,无一返工,30个舵面45个加载点加载调试一次成功。45个加载点动态加载误差的最小值0.51%F.S.,最大值2.98%F.S.,跟随多余力小于60kg,在飞机首飞前完成了舵面加载试验,确保了首飞。2.2 加载-跟随液压保护模块

2.3 铁鸟舵面加载安全调试方法

2.4 铁鸟舵面加载无突变解析控制

3 结 论