舱段结构热振耦合试验方法

赵旭升,牟让科

(中国飞机强度研究所,陕西 西安 710065)

1 引 言

高超声速飞行器在飞行过程中将会遇到严酷的热/振载荷环境,这种热载荷引起结构间的相互作用,使得准确分析变得困难。此外,激烈的振动环境很可能导致结构本身或结构的隔热装置发生错位、分离,甚至脱落,影响飞行器正常使用。因此,开展地面试验以模拟真实的热振耦合环境,对结构的承热抗振能力进行检验和考核显得十分必要。热振耦合试验就是在此背景下发展起来的结合热环境与振动环境对产品进行综合环境考核的试验方式。

热振试验主要模拟飞行器在其飞行过程中的气动加热和振动耦合环境,用以考核飞行器热结构的动强度以及刚度特性和安装位置上热、振动响应特性,确保防热隔热结构、机械连接以及内部设备的热振动环境适应性。热振环境模拟分别通过热载荷加载系统和振动载荷加载系统组合而成,并配合一定的热、振动加载时序[1]。

2 试验实施

2.1 试验件支持

振动试验中,试验件通过夹具与振动台刚性连接,设计的试验夹具必须具有足够的刚性,并能将振动台的激振力正确地传递给试验件。在热振耦合试验中,设计的振动夹具应该在保证刚性足够的前提下,使得最终通过夹具传递到振动台台面的温度不超过其可承受的温度上限,通常为100℃。

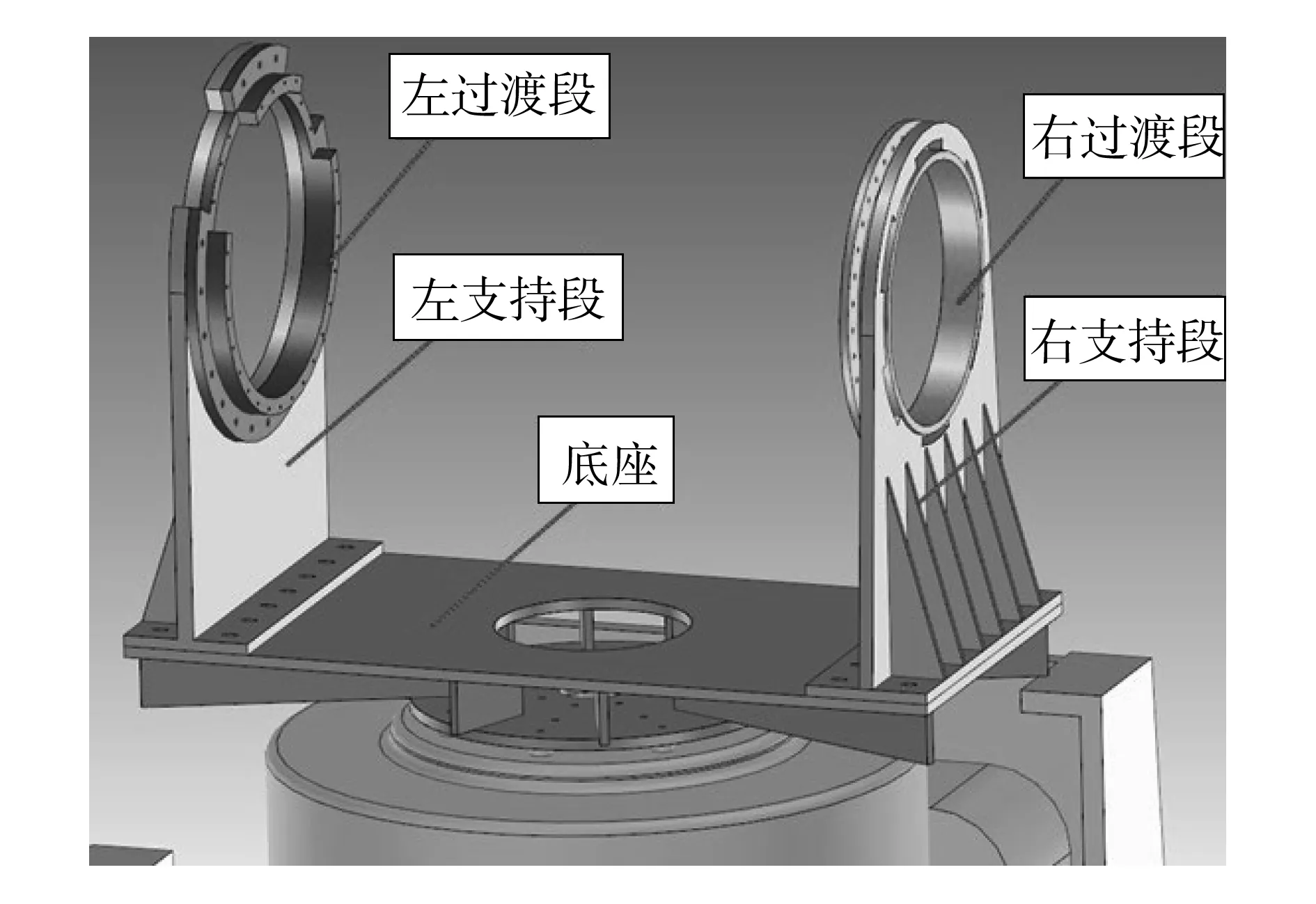

振动试验支持夹具包括5个部分:左过渡段、左支持段、右过渡段、右支持段以及底座(如图1所示)。其中,过渡段为钢件,保证试验夹具具有足够的刚性;支持段和底座均为铝件,以减轻试验夹具总体重量,从而避免因试验夹具与试验件过重而导致振动台无法达到所需的振动量级。

图1 振动试验支持夹具

2.2 热载荷及其加载方法

地面热环境的模拟,通常采用的加热装置是石英灯辐射加热器[5-7],其具有功率大、热惯性小、电控性能优良等优点,非常适用于瞬态气动加热模拟。试验时,需要依据估算的试验加热功率及试验件外形确定各温区石英灯管排布、功率、尺寸。石英灯管排布应尽量模拟舱段试验件结构外形,同时还需要考虑灯管距试验件表面的距离,在保证加热能力的前提下,尽可能提高温度场的均匀性。

由于本次试验振动量级大,温区控点热电偶在试验过程中有脱落风险,影响试验正常进行。因此,试验前设置冗余备份控温点,若试验过程中有控点脱落,则立即切换至备份控温点。

2.2.1 试验温区划分及加热器设计

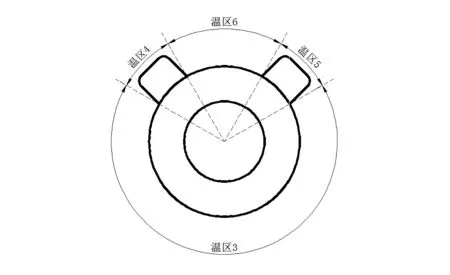

舱体内筒段加热温区如图2所示。温区1:舱体内筒扩张段区域;温区2:舱体内筒等直段区域。试验舱体内筒段温区需设计相应内加热器。由于内筒段空间小,且需预留上下振幅空间,因此需严格限制加热器尺寸;其次由于内加热器电缆接线位置只能位于加热器一端,因此需将两段加热温区的导流盘接线柱集成于一端。试验加热器如图3所示。

图2 内筒段加热温区

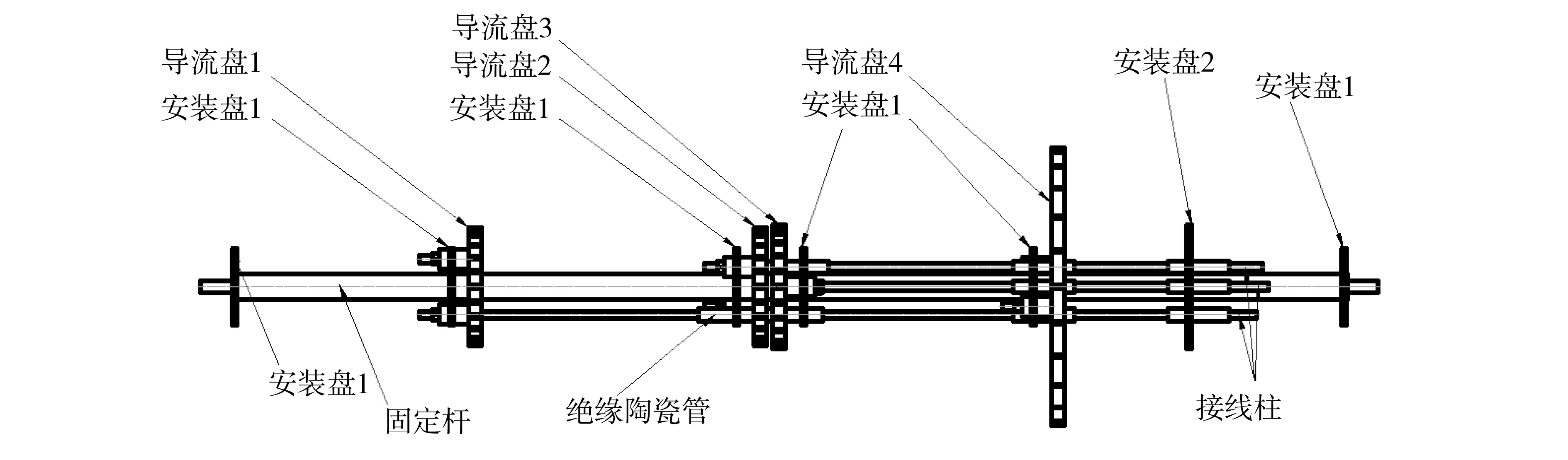

加热器设计原理为,每层导流盘通过安装盘固定于固定杆上,每层导流盘的接线柱螺接或者焊接于该层导流盘上,并且延伸至加热区之外。接线柱穿过其他层导流盘时,通过绝缘陶瓷管与其他导流盘做绝缘处理。 每层导流盘由内及外依次做相同处理。最终各个加热区通过相应接线柱连接电缆与各个温区的可控硅设备连接,从而达到各个温区单独控制的目的。加热器原理图如图4所示。

图3 内筒段加热器示意图

图4 内加热器设计原理

舱体外筒段加热温区如图5所示。温区3:舱体外筒下方周向扇形区域;温区4、温区5:舱体上方两侧周向区域,左右对称布置,共2个温区;温区6:舱体外筒上方周向扇形区域。

图5 外筒段加热温区

根据试验舱体外筒段结构特征及温度载荷条件,设计出不带水冷的加热器,如图6所示。加热器外形与试验件严格随形,保证加热区域覆盖完全且加热均匀。其中,加热器是否需要水冷,取决于温度载荷条件及加热时长。一般情况下,当温度载荷超过700℃,且加热时间较长(超过600s)时,加热器需要进行水冷。

图6 外筒段加热器示意图

2.2.2 加热器安装方式

进行热振耦合试验时,为避免加热器受到振动影响,加热器通过支持框架吊装于振动台上方,避免与振动台接触。加热器安装形式如图7所示。

图7 加热器悬吊安装方式

2.3 振动载荷加载方法

热振耦合试验中,通常采用准热振法来开环控制热振耦合环境试验中试验件的振动[8],如图8所示,其原理为:在常温条件下,按照试验件高温条件下的振动谱,使用常温加速度传感器A进行振动控制,获得振动台台面常温加速度传感器B的振动响应谱;之后去掉A,保留B,将第一步得到的B的振动响应谱作为高温热振耦合试验的实际振动控制谱,使用B控制高温热振耦合试验,此时试验件的振动实际处于开环控制的状态。

图8 准热振法原理图

对于本次试验,控制点选取舱体前、后端框(控制采用两点平均,控制谱满足振动容差要求),试验台台面上布置响应点,常温振动得到控制点和响应点的对应谱。正式试验时,采用试验台台面响应谱作为热振试验的控制谱。振动载荷按照飞行全弹道分为助推段、巡航段和俯冲段3段。

2.4 热振耦合加载时序

热振耦合试验中,按如下试验时序进行正式试验:

(1)0s,助推段振动爬升至0dB量级,同时开始加载设备舱内筒段和外筒段温度载荷直到试验结束;

(2)120s,助推段振动结束,转为巡航段振动工况;

(3)140s,巡航段振动爬升至0dB量级;

(4)1460s,巡航段振动结束,转为俯冲段振动工况;

(5)1500s,俯冲段振动爬升至0dB量级;

(6)1560s,俯冲段振动结束,停止加热。

3 试验过程及结果

正式试验前,确认试验件的状态及控制、测量、加热、振动系统均正常后,按预定加热曲线进行加热,按预定振动谱加载振动载荷。热振试验过程中振动台和加热器均工作正常,现场无异常。试验过程中的照片见图9。

图9 试验过程照片

图10所示为内、外筒温控点控制曲线及反馈值,可以看出,对于内筒段,除升温段转保温段反馈曲线略有超调外,其余时刻温度反馈曲线跟随性良好。对于外筒段,仅在100s前后有小的振荡,其余的温度反馈曲线与控制曲线跟随性非常好。舱体各加热温区控温曲线达到了预期效果,温度超调量极小,控温精度高,表明试验热载荷加载方法及加热系统设计满足试验要求。

(a)内筒段

(b)外筒段图10 各温区温度控制反馈曲线

4 结 论

本文以某复杂舱段结构热振耦合试验为研究对象,根据该试验中遇到的技术难题,在试验方案设计上进行了针对性设计。试验结果表明,试验加热及振动控制均满足试验要求,试验方案可行性很高。此试验方法的成功运用,可以为后续类似试验提供借鉴和参考。