急冷换热器入口导流装置的优化设计

孙建兵 刘韫砚 毛小亮

(天华化工机械及自动化研究设计院有限公司)

乙烯是重要的石化原料,其生产规模、产量和技术水平是衡量一个国家石油化学工业发展水平的重要标志[1]。 乙烯装置是石化行业的“龙头”装置。 乙烯装置的核心是裂解炉,急冷换热器系统是乙烯裂解装置中工艺性非常强的关键部分,在裂解装置中主要承担了两个任务:其一,将裂解炉的高温裂解气通过急冷换热器急冷,避免二次反应,使烯烃收率不致下降;其二,把裂解气中的高位热能以超高压蒸汽的形式回收,降低能耗,提高乙烯装置的经济性。 急冷换热器操作条件恶劣,制造工艺难度大,且随着我国乙烯产业大型化的快速发展, 单台裂解炉的能力增加,对急冷换热器的处理量要求日益增加,对急冷换热器的停留时间、换热面积、出口温度、周期要求日益严格。

针对线性急冷换热器单台设备处理量低的缺点,在传统管壳式换热器结构的基础上,天华化工机械及自动化研究设计院有限公司研究开发了我国具有自主知识产权的挠性薄管板式急冷换热器。 该急冷换热器采用挠性薄管板结构,裂解气走管程,冷却水走壳程,壳体采用变径结构,类似膨胀节,以最大限度地吸收换热管与壳体之间的温差应力[2]。

某厂乙烯裂解炉用挠性薄管板急冷换热器出现换热管泄漏故障,经查该换热管漏点位于裂解气入口侧下管板以上第1 块折流板上表面处,且观察到该换热管有一圈过烧痕迹,初步分析原因为裂解气入口侧下管板以上第1 块折流板上表面积聚异物, 影响了换热效果并存在腐蚀风险,最终导致换热管过烧。

1 入口导流装置

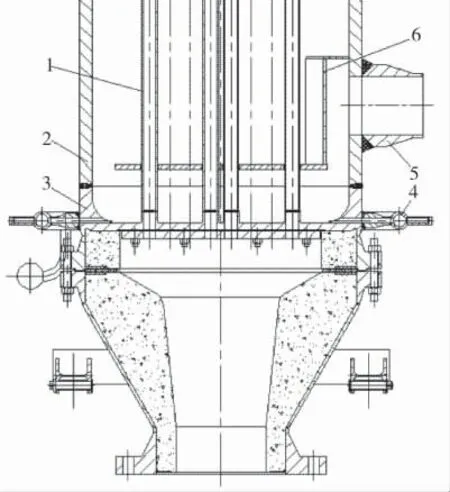

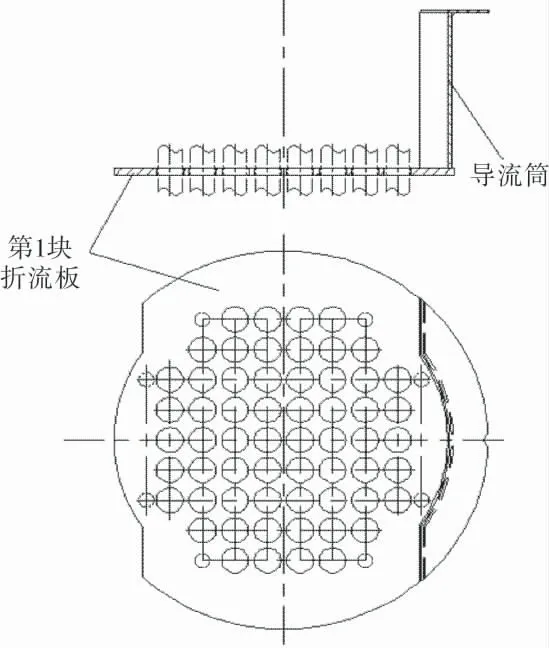

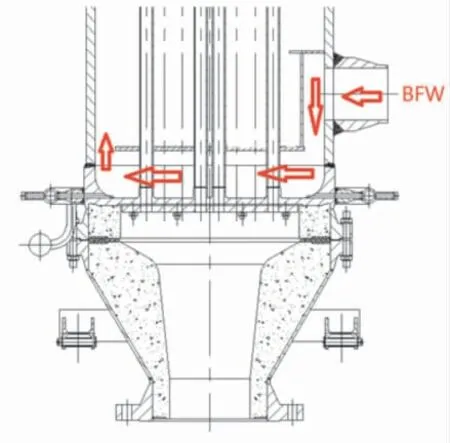

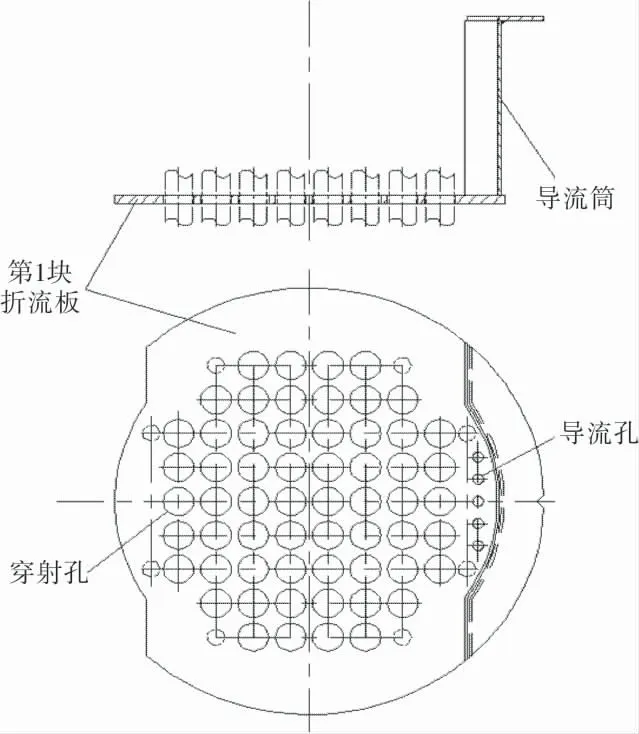

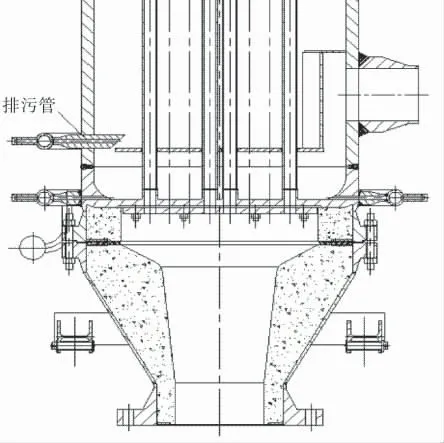

乙烯裂解炉用急冷换热器入口结构示意图如图1 所示。 传统的入口导流装置结构示意图如图2 所示, 第1 块折流板与下管板平行布置,流体流动方向如图3 中红色箭头所示。 锅炉给水(BFW)经过给水入口进入急冷换热器,经导流筒向下流动, 然后沿下管板与第1 块折流板之间的换热管空隙流动,此处流速较高,大于2 m/s,流动到第1 块折流板缺口处向上折流, 经过第1 块折流板后,流动面积增大,流速降低,此时流体中携带的不溶于水的异物可能沉积在第1 块折流板上表面,特别是第1 块折流板与导流筒折角处,造成此处换热管高温氧化腐蚀,甚至发生泄漏。

图1 急冷换热器入口结构示意图

图2 传统的入口导流装置结构示意图

图3 入口导流装置工作原理示意图

2 导流装置优化设计

2.1 优化设计方案一

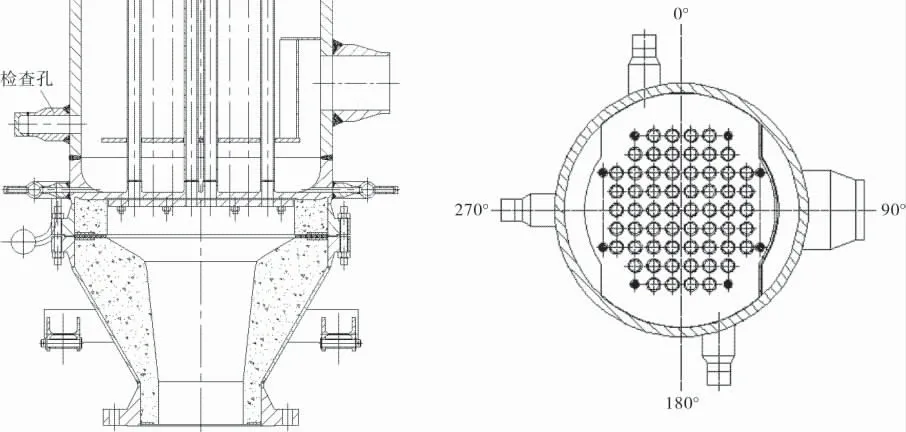

在筒体上, 第1 块折流板上方加设检查孔(图4),检查孔可以是一个或者多个,具体根据实际情况确定。 化学清洗结束或大检修时打开此检查孔, 使用内窥镜检查第1 块折流板上表面是否积聚异物,查看此处换热管有无腐蚀情况。

图4 急冷换热器检查孔结构示意图

在下管板以上第1 块折流板对应换热管位置开大孔,即开孔直径大于换热管直径。 锅炉给水可以通过此开孔间隙直接流到第1 块折流板以上,从而对第1 块折流板上部形成冲刷,防止异物在第1 块折流板上表面积聚。 同时, 在第1块折流板与导流筒折角处开设导流孔,防止此处有异物积聚。

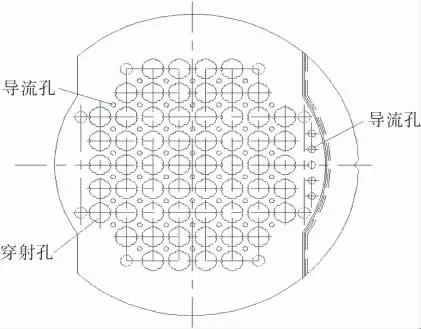

优化方案一入口导流装置如图5 所示,在第1 块折流板上开设穿射孔,换热管穿过穿射孔,且穿射孔的孔径比换热管外径大4~8 mm。 一方面,换热管与穿射孔之间形成第一间隙, 使得在第1块折流板和下管板之间流动的部分水能够通过第一间隙冲刷到第1 块折流板的上表面, 将第1块折流板上表面滞留的杂质冲掉,避免第1 块折流板上表面的换热管附近堆积杂质而导致换热管泄漏。 另一方面,在换热管与穿射孔之间设置第一间隙,使得冲刷到第1 块折流板上表面的水能够直接冲刷换热管周围的杂质,具有进一步清除第1 块折流板上表面换热管周围杂质的效果,进一步避免第1 块折流板上表面换热管被腐蚀的问题。 又一方面,穿射孔的孔径比换热管外径大4~8 mm, 既实现了对第1 块折流板上表面的冲刷, 又使得第1 块折流板保持良好的导流作用,不影响急冷换热器的正常使用。 最后,在第1块折流板靠近导流筒的位置, 开设一排导流孔,使得经过导流筒进入第1 块折流板和下管板之间的水流能第一时间通过导流孔流入第1 块折流板与导流筒折角处,防止此处堆积杂质而导致换热管泄漏。

图5 方案一入口导流装置结构示意图

方案一的具体实施方法并不唯一,第1 块折流板上开设的穿射孔可以采用除圆形外的其他适用的形状(如梅花形),同时可在穿射孔之间加设导流孔,如图6 所示。 这样既实现了对第1 块折流板上表面的冲刷,又使得第1 块折流板对换热管具有良好的结构强度,保证急冷换热器的安全使用。

图6 第1 块折流板开设梅花形穿射孔结构示意图

2.2 优化设计方案二

在筒体上靠近第1 块折流板缺口处加设检查口。 第1 块折流板带角度布置, 异物可沿第1块折流板在重力作用下,下滑至第1 块折流板缺口处,从而下降到下管板边缘处,再通过排污口排出急冷换热器。

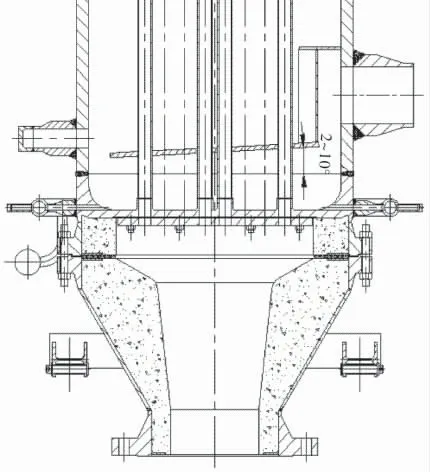

优化设计的急冷换热器入口结构如图7 所示。 折流板的一端与壳体的内壁之间留有缺口,另一端与导流筒固定连接,且折流板朝向缺口倾斜设置,使得折流板上表面的杂质能够在重力作用下沿折流板的倾斜方向滑动, 并从缺口掉落,有效减少了堆积在折流板上表面的杂质,达到了清除折流板上表面杂质的效果,进而能够缓解折流板上表面与换热管连接处容易发生换热管泄漏的问题;其次,折流板朝向缺口处倾斜,即折流板与导流板连接的位置较高,折流板靠近缺口的位置较低,该结构设置有利于使折流板与导流板连接区域的杂质朝向缺口滑动,能够提高该区域杂质的清除效果,进而缓解该区域换热管容易泄漏的问题;再次,折流板与水平线之间的夹角为2~10°, 使得在折流板上滑动的杂质具有一定的移动加速度的同时,还能确保折流板与其上部和下部其他部件之间的间距在一个较为合适的范围,避免了折流板与其下部的部件间距过小以及折流板与其上部的部件间距过大的问题,确保急冷换热器的良好使用。

图7 方案二的急冷换热器入口结构示意图

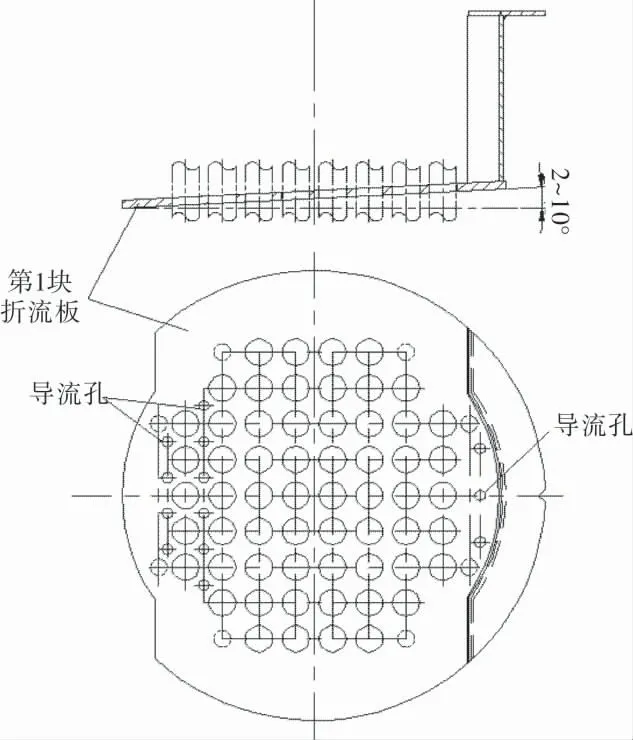

优化方案二入口导流装置结构如图8 所示,在第1 块折流板靠近导流筒的位置,开设一排导流孔, 同时在第1 块折流板靠近筒体缺口的一侧,开设两排导流孔,这样既能使经过导流筒进入第1 块折流板和下管板之间的水流第一时间通过导流孔流入第1 块折流板与导流筒夹角处,防止夹角处堆积杂质而导致的换热管泄漏问题,同时又能冲刷第1 块折流板的末端,避免由于重力下滑的杂质堆积在第1 块折流板末端上表面和换热管周围的问题。

图8 方案二的入口导流装置结构示意图

2.3 优化设计方案三

针对入口导流装置中,第1 块折流板与导流筒的结构可能形成半封闭区域, 存在流动死区,易造成杂质堆积的问题,在第1 块折流板上表面位置设计特殊的排污装置,将污垢或杂质及时排出,从而去除死区,防止杂质堆积腐蚀换热管。

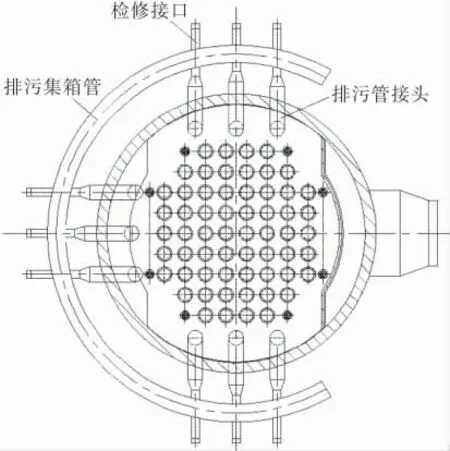

优化方案三急冷换热器入口结构如图9 所示,特殊设计的排污装置结构如图10 所示。 优化设计的排污装置由3 部分组成, 包括排污管接头、排污集箱管和检修接口。 排污管接头穿过筒体直接布置在第1 块折流板的上表面,内侧端口45°斜切,切口正对第1 块折流板上表面,通过内外压差形成虹吸效果,可以连续排出第1 块折流板上表面的杂质,达到清除折流板上表面杂质的效果,进而能够缓解折流板上表面与换热管连接处容易发生换热管泄漏的问题。 排污集箱管收集所有排污管接头排出的带有杂质的流体,并通过排污管排出急冷换热器。 设置检修接口可为检修提供方便,化学清洗结束或大检修时打开此检修接口,使用内窥镜检查第1 块折流板上表面是否积聚异物,查看此处换热管有无腐蚀情况。

图9 方案三的急冷换热器入口结构示意图

图10 方案三的特殊排污装置结构示意图

3 结束语

乙烯裂解炉用急冷换热器设计时要求壳程流体为干净无杂质的液体,急冷换热器使用前必须由专业的化学清洗公司采用专门的技术和设备进行化学清洗, 同时还要求定期检测壳程水质,但在实际应用中,可能会进入一些杂质,那么现有的入口导流装置就显得有些不足了,笔者提出几种行之有效的入口导流装置优化设计方案,在实际工程设计中,可以根据实际工程需求及工期等单独采用一种优化设计方案,也可以多种方案组合进行优化设计,以解决壳程流体中杂质进入急冷换热器后无法排出,腐蚀换热管甚至造成泄漏的问题。