理论换段点下HMCVT换段离合器转矩交接及控制

陆 凯,鲁 杨,邓晓亭,王 琳,赵一荣,鲁植雄

理论换段点下HMCVT换段离合器转矩交接及控制

陆 凯1,鲁 杨1,邓晓亭1,王 琳2,赵一荣2,鲁植雄1※

(1. 南京农业大学工学院,南京 210031;2. 拖拉机动力系统国家重点实验室,洛阳 471039)

针对液压机械无级变速器在换段过程中的动力中断和换段冲击问题,该研究以三段式液压机械无级变速器第二段切换第三段为例,通过建立动力学模型分析理论换段点下两段位的液压路功率方向变化规律,提出基于液压路功率方向的两阶段换段离合器转矩交接方法,并使用分段函数对两阶段离合器转矩交接轨迹进行优化,通过仿真对转矩交接方法正确性进行了验证。为了实现转矩的跟踪控制,基于终端滑模控制的方法设计了离合器控制器,通过对油压的跟踪控制实现转矩的跟踪控制,通过试验验证了控制器有效性。仿真和试验结果表明:在负载换段过程中,所提换段离合器转矩交接方法能够实现动力的平稳过渡,终端滑模控制器能够实现离合器油压的跟踪控制,从而实现转矩控制。在输入轴转速1 000 r/min,负载700 N·m工况下,使用终端滑模控制器控制两换段离合器进行换段,输出轴转速的波动范围为−20.6~7.4 r/min,输出轴转矩波动范围为−117.4~107.9 N·m,换段过程中最大冲击度为−6.16 m/s3,换段离合器的最大滑摩功为508.45 J,换段过程中无动力中断。该研究可为液压机械段变速器的换段控制提供参考。

离合器;转矩控制;滑模控制;液压机械无级变速器;换段质量

0 引 言

液压机械无级变速器(Hydro-Mechanical Continuously Variable Transmission,HMCVT)由液压调速机构、汇流机构、换段机构及电控系统等组成,它依靠液压调速机构实现工作段位内的无级调速,通过控制不同的离合器工作实现段位的切换从而实现设计速比范围内的无级变速。这种传动方式结合了机械传动和液压传动的特性,具有冲击小、工作效率高、传递功率大等优点[1-3],适用于拖拉机、工程车辆等大功率车辆。

HMCVT依靠湿式离合器实现工作段位的切换,换段方式与有级式自动变速器换档类似,动力需要从当前段离合器转移到目标段离合器[4],因此HMCVT会产生冲击和动力中断的问题。特别是在大马力拖拉机上,冲击和动力中断问题会使离合器产生大量滑摩热量烧蚀摩擦片和钢片,大大影响拖拉机的离合器寿命及HMCVT的工作平顺性和效率。为了解决冲击和动力中断问题,国内外专家学者在换段离合器自身及其液控系统出发进行了多方面研究。Oh等[5-6]改进了电磁阀工作性能和湿式离合器工作油压特性,Wang等[7]使用自适应模糊迭代控制、傅生辉等[8]使用无模型自适应预测控制等智能算法对离合器油压和转矩进行精确跟踪控制,这些方法在一定程度上提高了离合器油压和转矩控制精度,改善了离合器接合品质。Ahn等[9-14]控制两个离合器工作时间重叠,并定量分析了重叠时间大小对换段平顺性的影响,Wang等[15-16]研究表明,在延迟待分离离合器的卸油时间并且在理论换段点之前开始换段有助于功率分流无级变速器的换段品质。但是仅提高离合器油压和转矩控制精度不能从根本上解决冲击和动力中断问题,另外油压重叠时间难以确定,过长或过短均容易造成速度冲击和动力中断。因此侯郭顺等[17]通过在换段过程中调节液压马达排量,改善了功率内分流无级变速器的输出转速。曹付义等[18]提出了一种以液压马达角速度和离合器转矩为控制变量的同步换段控制方法,提高了换段品质。杨树军等[19-22]从HMCVT动力传递特性出发,在理论换段条件下提出在换段过程中协同控制排量比和离合器的方法,通过调节液压输出元件功率,实现对离合器接合过程中传递功率进行补偿,从而减小了输出轴转速和转矩的下降程度,改善了换段平顺性。但换段过程中调节排量比会造成液压元件输入流量的突变,并且由于液压系统的滞后性,液压回路流量变化平衡较慢,容易造成液压冲击。

针对上述问题,本文以三段式HMCVT为研究对象,通过建立其动力学传动模型,分析理论换段点下液压路功率方向变化的规律,提出两换段离合器间的转矩交接方法,并对转矩交接轨迹进行优化。然后利用终端滑模控制的方法对转矩进行跟踪控制,从而实现离合器转矩平稳交接,改善HMCVT换段质量,最后通过仿真和试验进行验证。

1 HMCVT动力学方程

三段式HMCVT传动简图如图1所示。发动机动力通过变速器的PTO(Power Take-Off)轴同时进入行星排的齿圈和由变量泵与定量马达组成的液压调速机构,然后定量马达将动力再传递至行星排的太阳轮,形成动力耦合。最后动力经过换段湿式离合器(以下简称离合器)和前进、倒退换向湿式离合器输出。

1.发动机 2.定量马达 3.变量泵 4.取力齿轮 5.PTO轴 6.输出轴 7.离合器轴

1.Engine 2.Constant motor 3.Variable pump 4.Power take-off gear 5.Power take-off shaft 6.Output shaft 7.Clutch shaft

注:1~8为齿轮副;P1、P2和P3为行星排;C1、C2和C3为换段湿式离合器;CV、CR分别为前进、倒退换向湿式离合器。

Note:1-8are gear pairs; P1, P2 and P3 are planetary gears; C1, C2 and C3 represent shift wet clutches respectively; CV and CR represent forward and backward reversing wet clutches respectively.

图1 液压机械无级变速器传动简图

Fig.1 Diagram of Hydro-Mechanical Continuously Variable Transmission(HMCVT)

拖拉机前进状态时(CV离合器接合,CR离合器分离),当C1离合器接合,C2、C3离合器分离时,HCMVT处于液压机械第一段(HM1段),此段位下P1、P2和P3行星排同时工作,动力由P3行星排的齿圈输出至C1离合器然后经离合器轴到输出轴;当C2离合器接合,C1、C3离合器分离时,HMCVT处于液压机械第二段(HM2段),此段位下P1和P2行星排同时工作,P3行星排不工作,动力由P2行星排太阳轮输出至C2离合器然后经离合器轴到输出轴;当C3离合器接合,C1、C2离合器分离时,HMCVT处于液压机械第三段(HM3段),此段位下P1行星排工作,P2、P3行星排不工作,动作由P1行星排行星架输出至C3离合器然后经离合器轴到输出轴。HMCVT通过调节变量泵斜盘倾角能够实现定量马达转速的改变,从而实现3个段位内的无级变速,然后通过控制换段工作离合器的工作状态实现设计传动范围内的无级变速。

拖拉机后退状态(CR离合器接合,CV离合器分离)与前进状态具有相同特性。HMCVT前进工况下的各段位离合器的工作状态如表1所示。

表1 前进工况离合器各段位工作状态表

注:“+”表示离合器接合,“-”表示离合器分离。

Note: “+” indicates clutch engagement, “-” indicates clutch separation.

假定传动系统的定轴传动为刚体,忽略液压调速机构效率损失,将行星齿轮机构各部件等效为集中质量和阻尼,不考虑输出转速方向,HMCVT等效传动路线如图2所示。

注:T、ω、I、B分别表示各部件的转矩,N·m、角速度,rad/s、等效转动惯量,kg·m2和等效旋转阻尼,kg·m2/s;下标s1、r1和c1分别表示P1行星排的太阳轮、齿圈和行星架;下标s2、r2和c2分别表示P2行星排的太阳轮、齿圈和行星架;下标s3、r3和c3分别表示P3行星排的太阳轮、齿圈和行星架;下标e和o分别表示输入轴和输出轴;下标p和m分别表示变量泵和定量马达;Ph和Pl分别表示泵马达液压回路高压侧压力和低压侧油压,Pa;ε表示排量比,即变量泵排量与定量马达排量之比,范围为-1~1;TC1、TC2和TC3分别表示C1、C2和C3离合器的转矩。

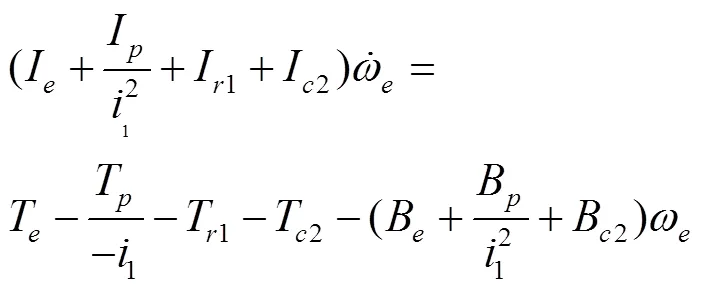

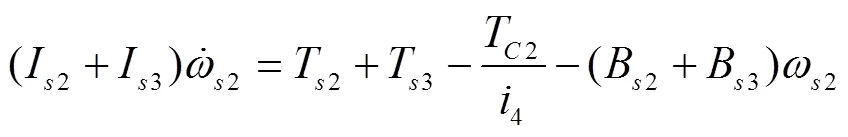

基于上述传动路线,输入轴动力学方程为

P1太阳轮动力学方程为

P2和P3太阳轮固连,动力学方程为

P1行星架、P2齿圈和P3行星架固连,动力学方程为

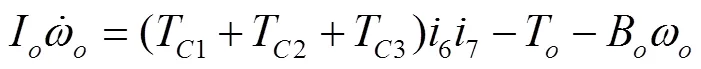

输出轴动力学方程为

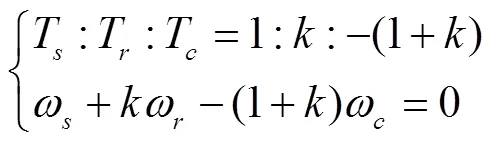

行星齿轮机构动力学方程为

式中为行星排的特性参数。

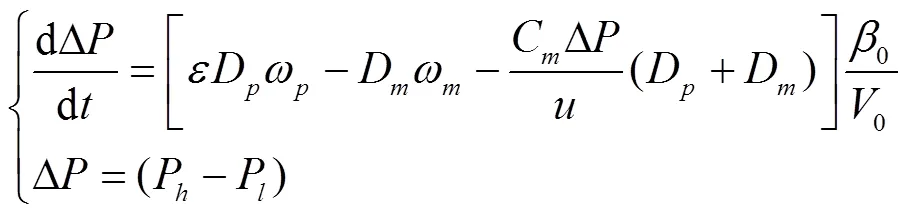

假定液压调速机构油液为层流泄漏,忽略补油机构影响,不考虑油路压力波动、压力损失及流量脉动对系统的影响,不考虑效率损失。液压系统流量连续方程为

式中Δ为液压回路高低压侧压力差,Pa;D为变量泵排量,m3/r;D为定量马达排量,m3/r;ω为变量泵轴角速度,rad/s;ω为定量马达轴角速度,rad/s;C为液压回路总泄漏系数;为油液动力黏度,N·s/m2;0为油液弹性体积模量,Pa;0为液压工作体积,m3。

泵轴和马达轴动力学方程为

2 HMCVT换段离合器转矩交接方法

2.1 理论换段点

HMCVT因其传动比的连续性,能够实现换段前后传动比不变,此时的传动比称为理论换段点。使用合适的方法在理论换段点处进行段位切换可以使HMCVT输出轴转速保持不变,这一特性有利于改善换段品质。

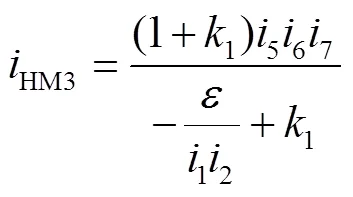

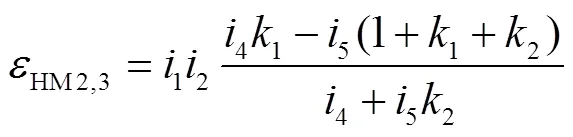

对于本文所使用的HMCVT,以HM2切换HM3段为例计算理论换段点。HM2段时,HMCVT传动比HM2的计算式为

HM3段时,HMCVT传动比HM3的计算式为

令HM2=HM3,求得HM2切换HM3的理论换段点处的排量比HM2,3为

根据表2中HMCVT设计参数可以计算得到HM2切换HM3的理论换段点处排量比为0.688 4。将该排量比代入式(9)即可得到HM2切换HM3的理论换段点。

表2 HMCVT设计参数

注:1、2和3分别为P1、P2和P3行星排的特性参数;1~8分别为1~8齿轮副的传动比。

Note:1,2, and3are the characteristic parameters of P1, P2 and P3 planets respectively;1-8are the transmission ratios of1-8 gear pairs respectively.

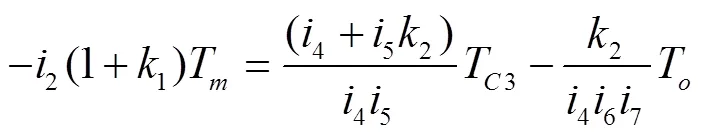

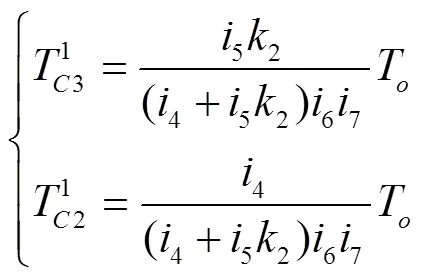

2.2 换段离合器转矩交接过程

换段过程中发动机转速不变,由于排量比设置在理论换段点,因此输出轴转速也不变,即在换段过程中各轴的角加速度为0。因此,换段离合器转矩交接特性取决于各传动元件转矩特性。忽略部件的旋转阻尼,由式(2)、(4)~(6)可得定量马达转矩与C3离合器传递转矩的关系为

文中泵、马达排量相同,由式(7)和式(8)得液压回路高低压差变化率与定量马达转矩关系为

HM2段时C3转矩为0,由式(12)可知定量马达的转矩和转速均与输出轴相同,即液压路功率为正。HM3段时,C3 离合器传递全部负载,结合式(5)可知马达转矩方向与输出轴相反,但转速方向不变,即液压路功率为负。因此,HM2到HM3的过程中液压路功率由正变为负,当液压路功率为0,马达转矩也为0。此时C3和C2的转矩为

综上所述,由于转矩交接过程中保持两离合器转矩与负载转矩相等,因此理论上HMCVT输出轴转速与转矩的波动为0,实现了动力换段,利于提高离合器寿命。换段过程中根据液压路功率方向变化将离合器转矩交接过程分为两阶段:液压路正功率阶段,C3转矩的增大使C2转矩和马达转矩减小,直到马达转矩减小到0时液压路由正功率变为0,此阶段离合器转矩交接特性取决于C3转矩;液压路负功率阶段,C2转矩的减小使C3转矩增大,从而使马达转矩由0变为负向,液压路功率由0至传递负功率,此阶段离合器转矩交接特性取决于C2转矩。即在换段过程中液压路正功率阶段应控制C3离合器转矩,负功率阶段应控制C2离合器转矩进行换段。

2.3 基于分段函数的离合器转矩交接轨迹

(18)

由式(15)~(18)得出的HM2切换至HM3过程中HMCVT离合器转矩交接轨迹如图3所示。

3 基于终端滑模方法的转矩交接跟踪控制

HMCVT传动方案中C2和C3离合器同轴,难以单独测量一个离合器转矩,且转矩传感器的可靠性难以实现系统的闭环控制[24],因此常用易检测的油压代替难检测的转矩变化,从而将转矩跟踪控制问题转化为离合器油压控制问题。三段式HMCVT的C1、C2和C3换段离合器结构和设计参数均相同,以C3离合器为例,其液压控制系统原理如图4所示。

图3 换段离合器转矩交接轨迹

1.主动构件 2.支承轴承 3.从动构件 4.摩擦元件 5.控制器 6.比例减压阀 7.油箱 8.过滤器 9.油泵 10.溢流阀 11.活塞密封圈 12.活塞 13.活塞回位弹簧

1.Active component 2.Support bearing 3.Driven component 4.Friction element 5.Controller 6.Proportional reducing valve 7.Tank 8.Filter 9.Oil pump 10.Relief valve 11.Piston sealing ring 12.Piston 13.Piston return spring

注:()为比例减压阀控制电压,V;F为电磁力,N;Δ为减压腔两端面积差,m2;Q为进入离合器的流量,m3/s;P为离合器油缸油压,Pa;A为离合器活塞面积,m2;F为密封圈阻力,N;x为活塞最大位移,m;F为离合器回位弹簧力,N;k为阀芯回位弹簧刚度,N/m;x0为阀芯初始位置弹簧压缩量,m;x为阀芯位移,m;P为系统供油压力,Pa;为阀芯初始至开启位置的距离,m。

Note:()is the control voltage of proportional reducing valve, V;Fis electromagnetic force, N; Δis the area difference between two ends of decompression, m2;Qis the flow into the clutch m3/s;Pis the oil pressure of clutch cylinder, Pa;Ais the clutch piston area, m2;Fis the sealing ring resistance, N;xis the maximum displacement of piston, m;Fis clutch return spring force, N;kis valve element return spring stiffness, N/m;x0is the initial position of the spool spring compression, m;xis the spool displacement, m;Pis the system oil supply pressure, Pa;is the distance from the initial of the spool to opening position, m.

图4 HMCVT换段离合器液压控制系统原理

Fig.4 Principle of HMCVT shift clutch hydraulic control system

油泵泵出的油液经溢流阀后进入比例减压阀。控制器发出接合命令后,比例减压阀进油口打开,油液进入离合器推动活塞克服阻力移动,活塞走到最大位移后完成接合。控制器发出分离命令后,比例减压阀回油口打开,湿式离合器油缸和管路中的油液流回油箱。

3.1 湿式离合器控制系统数学模型

3.1.1 湿式离合器转矩-油压数学模型

1)离合器活塞受力平衡方程

忽略C3离合器液压油在油道内的阻力,离合器活塞的力平衡方程为

式中为活塞质量,kg;c为黏度阻力系数,N·s/m;k为活塞回位弹簧刚度,N/m;x为活塞位移,m;x为离合器弹簧初始压缩量,m;F为液压油离心力,N;F为摩擦副受到的正压力,N;μ为密封圈摩擦系数;为密封圈宽度,m;1为摩擦片外半径,m;2为摩擦片内半径,m;1为活塞外半径,m;2为活塞内半径,m;为离合器旋转角速度,rad/s;T为离合器转矩,N·m;为摩擦副数量;μ为摩擦系数。

2)离合器腔压力-流量方程

忽略离合器活塞密封圈和旋转管接头的泄漏,进入离合器的流量连续方程为

式中Q为进入离合器的流量,m3/s;V0为离合器油缸初始体积,m3;为油液体积弹性模量,Pa。

3.1.2 比例减压阀数学模型

1)主阀芯受力平衡方程

比例减压阀的电磁线圈通电时,减压阀阀芯受到惯性力、阻尼力、弹簧力、电磁力、减压腔动压力等作用力,忽略阀参数摄动、油压摄动以及其它未建模参数引起的阀芯受力等未知扰动力,阀芯力平衡方程为

式中m为阀芯质量,kg;c为阀芯运动阻尼系数,N·s/m;F为阀弹簧力,N;K为电磁力增益系数,N/V。

2)比例减压阀压力-流量方程

忽略比例减压阀配合间隙和接口处的泄漏,进入比例减压阀的油液补偿完压缩量后全部进入离合器油缸,则有:

式中c为阀流量系数;d为进油口直径,m;为油液密度,kg/m3;xmax为阀芯最大位移,m。

湿式离合器及油压控制系统主要参数如表3所示。

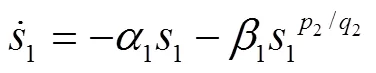

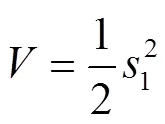

3.2 终端滑模控制器设计

终端滑模控制在滑模面中使用非线性函数代替符号函数,因而不含切换项,可以有效抑制抖振,同时引入线性函数,使系统在远离平衡态时按照指数规律快速收敛到平衡态附近,接近平衡态时以线性规律收敛,加快了全局收敛速度。终端滑模的滑动模态为

式中()为滑模面;为非线性参数;0、0为正奇数且0>0;为线性参数。

表3 换段离合器油压控制系统主要参数

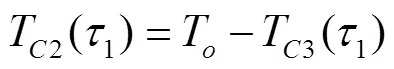

定义湿式离合器油压积分曲线跟踪误差为0,离合器油压系统滑动模态的递归结构可写为

式中x为期望油压的积分;1为滑动模态。

对1求导,得:

为提高终端滑模控制器的全局收敛速度,使用线性趋近律使系统状态快速收敛至1=0附近,使用非线性趋近律提高系统状态在1=0附近的收敛速度,设计的趋近律为

将式(27)代入式(26)得控制规律()为

对Lyapunov函数求导得:

4 换段离合器转矩交接试验

4.1 转矩交接方法仿真试验

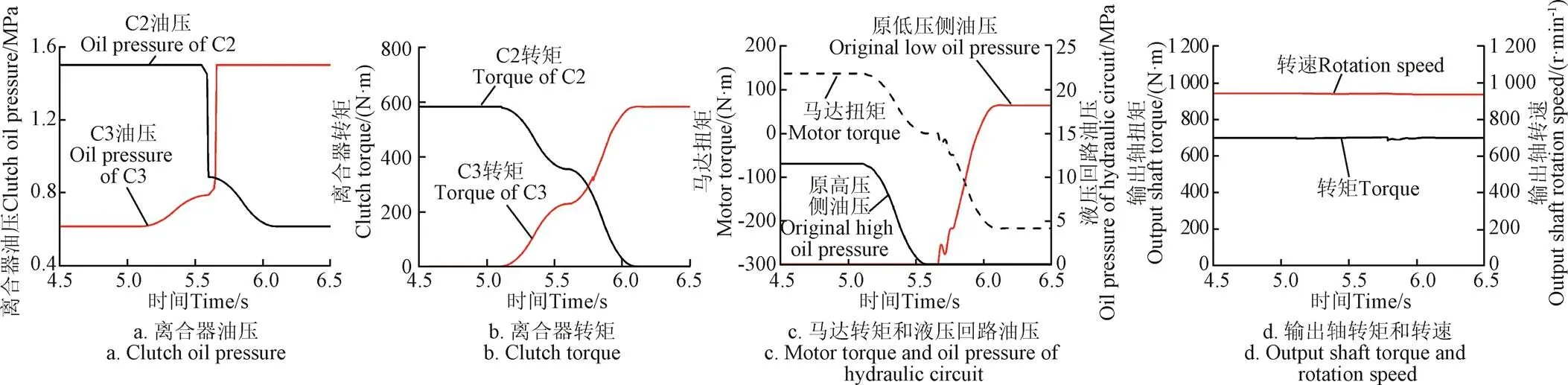

根据图5a、5b和5c可知,5.1~5.6 s换段过程中,虽然C2保持系统油压但其转矩随着C3转矩增大而同步减小,液压回路原高压侧油压由11.5 MPa降为0,马达转矩也由正向变为0,液压路功率由正向变为0,与理论分析中液压路正功率阶段一致。5.6~6.1 s换段过程中,虽然C3油压阶跃升至系统油压但其转矩随着C2转矩减小而增大,液压回路原低压侧油压由0升高至18.2 MPa,马达转矩也由0变为负向,液压路功率由0变为负向,与理论分析中液压路负功率阶段一致。根据图5d可知,整个换段过程中输出轴转速在稳定值942.4 r/min附近波动的范围为(−4.5~2.7 r/min),输出轴转矩在稳定值700 N·m附近波动的范围为(−21.4~13.1 N·m),表明转矩交接方法能够实现平稳换段。

图5 换段过程仿真结果

4.2 基于终端滑模控制的换段试验

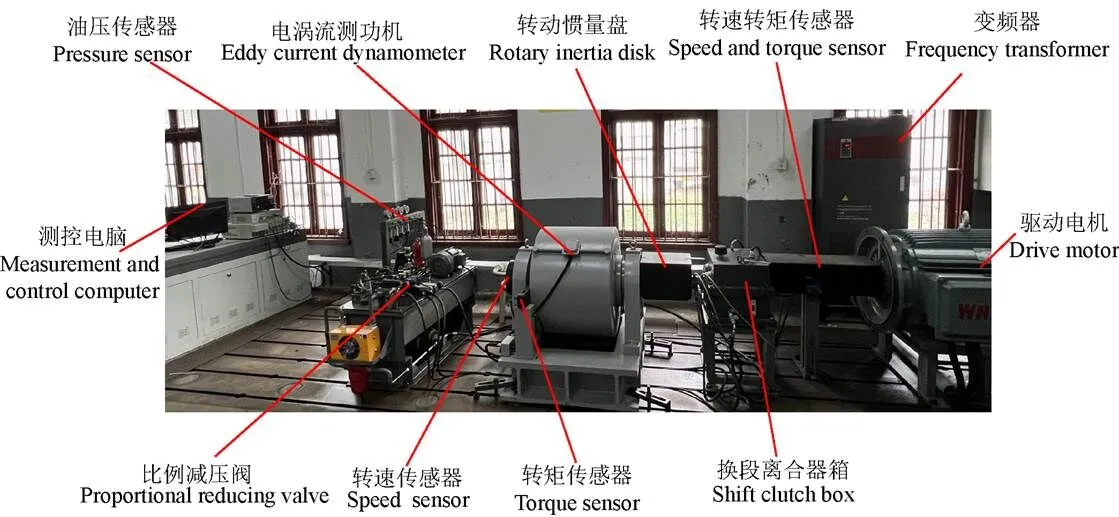

为进一步验证理论分析的正确性,搭建了HMCVT换段试验台架,如图6所示。试验台架由型号为YXVE315L2-4的变频电机驱动,使用德力西变频器调整电机输出功率。输入轴转速转矩传感器为兰菱机电ZJ-A型转速转矩仪。转动惯量盘等效转动惯量为1.96 kg·m2。加载装置为兰菱机电的电涡流制动器,型号CWC2000,集成了转速传感器和转矩传感器。油压传感器为建胜油压变送器,型号JPL131。测控电脑包括上位机和数据采集设备,其中控制器程序使用Labview编写,数据采集设备为NI公司的USB-6535,采样频率为200 Hz。比例减压阀为上海立新的电磁比例减压阀,电压驱动。

图6 试验台架

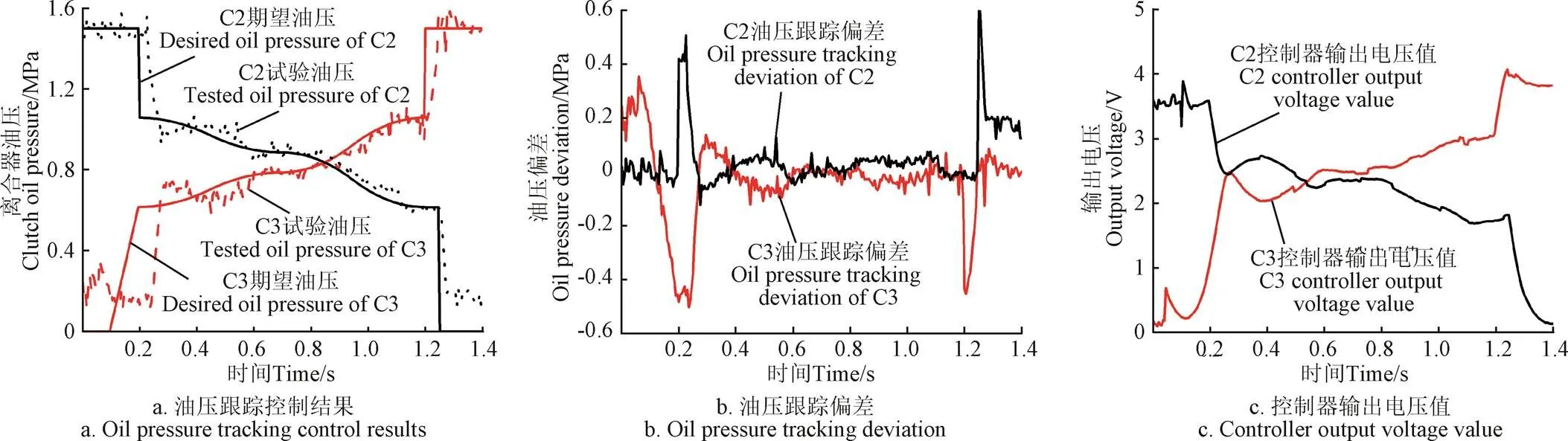

试验时设置驱动电机转速为1 000 r/min,电涡流制动器加载转矩为700 N·m。根据经验,终端滑模控制器参数设置为:0=5 000,0=1,1=11,1=7,1=60,1=5,2=11,2=7。根据式(19)将图3所示期望转矩轨迹转化为期望油压轨迹,终端滑模控制器对换段离合器期望油压的跟踪试验结果如图7所示。

根据图7a和图7b可知,终端滑模控制器在换段开始时(0.1 s时刻)对C2油压负阶跃的响应时间为0.03 s,对C3油压正阶跃的响应时间为0.13 s,而在1.2 s左右对两离合器油压阶跃的响应时间基本一致。这是因为换段开始时受到控制器数据传输延迟和液压系统波动影响导致的,数据传输和液压系统稳定后(稳定时间为0.05 s,占换段时间的5%),控制器对两离合器油压跟踪也趋近稳定。由于响应时间的滞后,控制器在期望油压产生阶跃时会产生较大的偏差(最大为0.58 MPa),但在系统稳定后最大偏差为0.14 MPa。根据图7c控制器输出电压值可知,换段过程中控制器输出电压值平稳,基本无抖振现象,说明终端滑模控制方法对于抖振的抑制能力较强。总体来说,虽然终端滑模控制方法在油压阶跃时的跟踪效果偏弱,但系统稳定较快,系统稳定后跟踪偏差较小,且对抖振抑制能力较强,表明该方法能够实现换段离合器的油压跟踪控制。

图7 油压跟踪控制试验结果

由于条件限制,台架试验无法测量单个离合器转矩以及液压回路高低压侧压差变化和马达转矩变化。因此,将油压跟踪控制结果导入仿真模型,得到试验油压作用下换段离合器转矩交接结果,如图8所示。

根据图8a和图8b可知,在试验油压作用下,C2和C3离合器实现了转矩交接。交接过程中,液压回路高低压侧油压发生互换,马达转矩由正向变为负向,进一步证明了理论分析的正确性。

根据图8c,试验油压作用下HMCVT输出轴转速在稳定值942.4 r/min附近波动的范围为(−20.6~7.4 r/min),最大波动量为稳定值的2.2%,表明在终端滑模控制器作用下,按照离合器转矩交接方法能够在换段过程中实现HMCVT输出轴转速的平稳过渡。试验油压作用下HMCVT输出轴转矩在稳定值700 N·m附近波动的范围为(−117.4~107.9 N·m),最大波动量为稳定值的16.8%,波动量较大是因为油压的跟踪偏差直接影响离合器转矩,从而影响HMCVT输出轴转矩。但从输出轴转矩变化曲线能够明显看出,换段过程中并未产生动力中断现象,表明在终端滑模控制器作用下,按照离合器转矩交接方法能够在换段过程中避免动力中断问题。

图8 试验油压下转矩交接结果

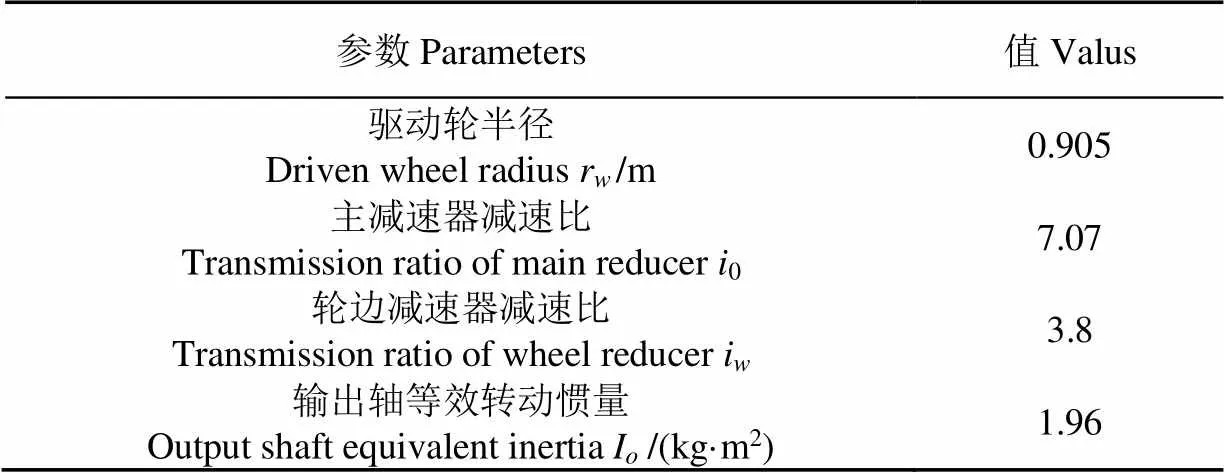

4.3 换段质量分析

使用冲击度和滑摩功作为指标进一步评价换段质量。冲击度定义为拖拉机纵向加速度的变化率,表达式为

式中为冲击度,m/s3;为拖拉机速度,m/s;r为驱动轮半径,m;i为轮边减速器减速比;0为主减速器减速比。

滑摩功定义为滑摩时间内离合器的摩擦功,表达式为

式中为滑摩功,J;0为滑摩开始时间,s;t为滑摩结束时间,s;ω为离合器主动端角速度,rad/s;ω为离合器从动端角速度,rad/s。

以雷沃阿波斯P7000拖拉机为研究对象,拖拉机的主要技术参数如表4所示。

表4 拖拉机主要技术参数

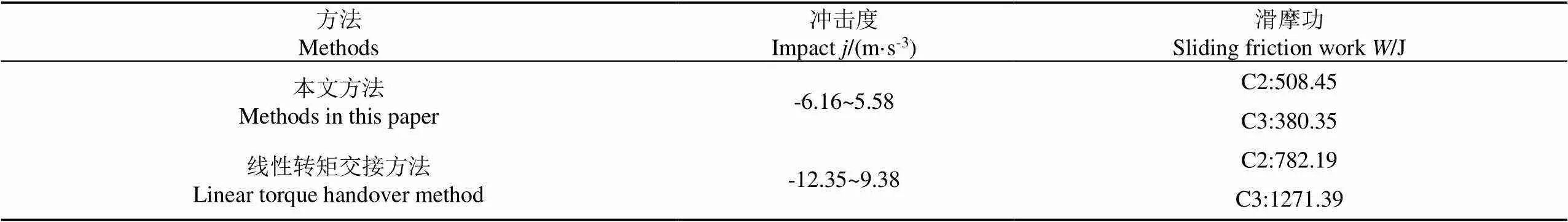

为验证本文所提转矩交接方法在改善换段质量方面的优越性,参考文献[11]和文献[20]制定了线性转矩交接方法作为对比。线性转矩交接方法为:在换段时间内,控制C2离合器转矩由负载转矩线性减小至0,控制C3离合器转矩线性由0增大至负载转矩。本文转矩交接方法和线性转矩交接方法在换段过程中的冲击度和滑摩功计算结果如表5所示。

表5 两种方法换段的冲击度和滑摩功

根据计算结果,对比两种方法,冲击度均小于国内标准值(17.36 m/s3),但本文转矩交接方法较于线性转矩交接方法最多降低了54.81%,减小了HMCVT换段冲击。对比两种方法,C2和C3离合器的滑摩功均小于湿式离合器的许用值(最大许用值为32.5 kJ,由摩擦片制造商提供),但本文所使用方法C2离合器滑摩功较线性转矩交接方法减小了34.99%,C3离合器滑摩功较线性转矩交接方法减小了70.08%,改善了湿式离合器发热现象。综上所述,本文提出的换段离合器转矩交接方法能够有效提高换段质量。

5 结 论

本文针对HMCVT在换段过程中产生的速度冲击和动力中断问题,提出了HMCVT换段离合器转矩交接方法,优化了转矩交接轨迹,进行了转矩交接跟踪控制,并进行了转矩交接跟踪控制的仿真和台架试验,主要结论如下:

1)通过建立HMCVT动力学模型,分析了理论换段点下两段位的液压路功率方向变化,提出了基于液压路功率方向的两阶段离合器转矩交接方法,并基于分段函数优化了两个阶段离合器转矩的交接轨迹,通过仿真方法证明了离合器转矩交接方法的正确性。

2)根据HMCVT换段离合器特点将难以实现的转矩跟踪控制转化为易实现的油压跟踪控制,基于终端滑模控制的方法设计了油压跟踪控制器,并根据Lyapunov稳定性理论证明了控制器的稳定性。

3)通过台架试验的方法验证了终端滑模控制器对HMCVT换段离合器油压跟踪控制的效果。试验结果表明,控制器的最大响应时间为0.13 s,最长稳定时间为0.05 s,系统稳定后误差为0.14 MPa,能够实现油压的跟踪控制。将试验油压代入仿真模型中进行换段试验,结果表明,在试验油压作用下,液压路功率变化规律和离合器转矩变化与理论分析一致,换段过程中的最大冲击度仅为-6.16 m/s3,无动力中断,换段离合器的最大滑摩功为508.45 J,具有较好的换段质量。

[1] Linares P, Méndez V, Catalán H. Design parameters for continuously variable power-split transmissions using planetaries with 3 active shafts[J]. Journal of Terramechanics, 2010, 47(5): 323-335.

[2] 朱镇,蔡英凤,陈龙,等. 基于遗传算法的机液传动系统参数匹配研究[J]. 汽车工程,2020,42(1):74-80.

Zhu Zhen, Cai Yingfeng, Chen Long, et al. A study on parameter matching of hydro-mechanical transmission system based on genetic algorithm[J]. Automotive Engineering, 2020, 42(1): 74-80. (in Chinese with English abstract)

[3] 杜岳峰,傅生辉,毛恩荣,等. 农业机械智能化设计技术发展现状与展望[J]. 农业机械学报,2019,50(9):1-17.

Du Yuefeng, Fu Shenghui, Mao Enrong, et al. Current status and prospects of intelligent design technology for agricultural machinery[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(9): 1-17. (in Chinese with English abstract)

[4] 钟再敏,孔国玲,余卓平,等. 机械式自动变速器动力中断研究进展及解决方案[J]. 同济大学学报(自然科学版),2011,39(12):1850-1855.

Zhong Zaimin, Kong Guoling, Yu Zhuoping, et al. Review on torque interruption and its solution of automated mechanical transmission[J]. Journal of Tongji University (Natural Science), 2011, 39(12): 1850-1855. (in Chinese with English abstract)

[5] Oh J Y, Park J Y, Cho J W, et al. Influence of a clutch control current profile to improve shift quality for a wheel loader automatic transmission[J]. International Journal of Precision Engineering and Manufacturing, 2017, 18(2): 211-219.

[6] Ouyang T C, Li S Y, Huang G C, et al. Mathematical modeling and performance prediction of a clutch actuator for heavy-duty automatic transmission vehicles[J]. Mechanism and Machine Theory, 2019, 136: 190-205.

[7] Wang S H, Liu Y J, Wang Z, et al. Adaptive fuzzy iterative control strategy for the wet-clutch filling of automatic transmission[J]. Mechanical Systems and Signal Processing, 2019, 130: 164-182.

[8] 傅生辉,顾进恒,李臻,等. 基于MFAPC的动力换挡变速箱湿式离合器压力控制方法[J]. 农业机械学报,2020,51(12):367-376.

Fu Shenghui, Gu Jinheng, Li Zhen, et al. Pressure control method of wet clutch for PST of high-power tractor based on MFAPC algorithm[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(12): 367-376. (in Chinese with English abstract)

[9] Ahn S, Choi J, Kim S, et al. Development of a sub-shift control algorithm for an agricultural tractor with hydro-mechanical transmission[J]. Advances in Mechanical Engineering, 2016, 8(11): 2071836782.

[10] Guo Z Z, Sun D M, Xu L Y, et al. Research on continuous power shift process of hydro-mechanical continuously variable transmission[J]. Materials Science and Engineering, 2020, 790: 12172.

[11] 曹付义,冯琦,杨超杰,等. 双模式液压机械传动装置离合器切换时序优化[J]. 西安交通大学学报,2021,55(1):1-8.

Cao Fuyi, Feng Qi, Yang Chaojie, et al. Clutch switching timing optimization of dual-mode hydro-mechanical transmission device[J]. Journal of Xi’an Jiaotong University, 2021, 55(1): 1-8. (in Chinese with English abstract)

[12] 席志强,周志立,张明柱,等. 拖拉机动力换挡变速器换挡特性与控制策略研究[J]. 农业机械学报,2016,47(11):350-357.

Xi Zhiqiang, Zhou Zhili, Zhang Mingzhu, et al. Shift characteristics and control strategy of powershift transmission on Tractor[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(11): 350-357. (in Chinese with English abstract)

[13] 朱镇,陈龙,曹磊磊,等. 液压机械无级变速器换挡品质因素分析[J]. 机械设计,2018,35(1):39-45.

Zhu Zhen, Chen Long, Cao Leilei, et al. Analysis on the shift quality of hydro-mechanical continuously variable transmission[J]. Journal of Machine Design, 2018, 35(1): 39-45. (in Chinese with English abstract)

[14] 鲁力群,周雅倩,李辉,等. 重型拖拉机动力换挡变速器电液换挡品质研究[J]. 农业机械学报,2020,51(S1):550-556,602.

Lu Liqun, Zhou Yaqian, Li Hui, et al. Electro-hydraulic shift quality of power shift transmission of heavy duty tractor[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(S1): 550-556, 602. (in Chinese with English abstract)

[15] Wang G M, Zhang X H, Li X Y, et al. Analysis of shift quality of power split continuously variable transmission for tractor equipped with steel belt[J]. Transactions of the Chinese Society of Agricultural Engineering, 2019, 35(5): 62-72.

[16] Wang G M, Zhang X H, Zhui S H, et al. Dynamic simulation on shift process of tractor hydraulic power split continuously variable transmission during acceleration[J]. Transactions of the Chinese Society of Agricultural Engineering, 2016, 32(9): 30-39.

[17] 侯郭顺,孙保群,陈杰峰,等. 基于功率内分流的复合式双流传动系统及其换挡控制研究[J]. 合肥工业大学学报(自然科学版),2019,42(5):608-616.

Hou Guoshun, Sun Baoqun, Chen Jiefeng, et al. Research on combined hydro-mechanical transmission system based on internal power split and its shift control[J]. Journal of Hefei University of Technology (Natural Science), 2019, 42(5): 608-616. (in Chinese with English abstract)

[18] 曹付义,李豪迪,席志强,等. 液压机械复合传动系统模式切换过程同步控制[J]. 西安交通大学学报,2019,53(8):56-67.

Cao Fuyi, Li Haodi Xi Zhiqiang, et al. Synchronous control of mode switching process for hydro-mechanical compound transmission systems[J]. Journal of Xi’an Jiaotong University, 2019, 53(8): 56-67. (in Chinese with English abstract)

[19] 杨树军,鲍永,范程远. 液压机械全功率换段方法及功率过渡特性[J]. 农业工程学报,2018,34(5):63-72.

Yang Shujun, Bao Yong, Fan Chengyuan. Full power shift method of hydro-mechanical transmission and power transition characteristics[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(5): 63-72. (in Chinese with English abstract)

[20] 杨树军,张曼,曾盼文. 液压机械无级传动全功率换段过程排量比调节模型[J]. 农业工程学报,2019,35(13):64-73.

Yang Shujun, Zhang Man, Zneg Panwen. Model of regulating displacement ratio in full power shifting process of hydro-mechanical variable transmission[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(13): 64-73. (in Chinese with English abstract)

[21] 杨树军,焦晓娟,鲍永,等. 油液含气量对液压机械换段性能的影响[J]. 机械工程学报,2015,51(14):122-130.

Yang Shujun, Jiao Xiaojuan, Bao Yong, et al. Fluid air content affecting the power shift performance of the hydro-mechanical variable transmission[J]. Journal of Mechanical Engineering, 2015, 51(14): 122-130. (in Chinese with English abstract)

[22] 郭占正,徐立友,孙冬梅,等. 液压机械无级变速器动力连续换段过程建模与仿真[J]. 农业机械学报,2022,53(8):435-442.

Guo Zhanzheng, Xu Liyou, Sun Dongmei, et al. Modeling and simulation of continuous power shift process of hydro-mechanical continuously variable transmission[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(8): 435-442. (in Chinese with English abstract)

[23] Laukenmann M A, Sawodny O. Model-based control of a clutch actuator used in hybrid dual-clutch transmissions[J]. Mechatronics, 2021, 77: 1-13.

[24] Deo M K, Srinivasan K. Robust nonlinear estimation and control of clutch-to-clutch shifts[C]//2016 American Automatic Control Council (AACC), Boston, 2016: 7555-7560.

[25] Song X Y, Sun Z X. Pressure-based clutch control for automotive transmissions using a sliding-mode controller[J]. IEEE/ASME Transactions on Mechatronics, 2012, 17(3): 534-546.

[26] 贾全,张小超,苑严伟,等. 拖拉机自动转向系统容错自适应滑模控制方法[J]. 农业工程学报,2018,34(10):76-84.

Jia Quan, Zhang Xiaochao, Yuan Yanwei, et al. Fault-tolerant adaptive sliding mode control method of tractor automatic steering system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(10): 76-84. (in Chinese with English abstract)

[27] 薛涛,李伟,杜岳峰,等. 大型高地隙喷雾机喷杆主动悬架自适应模糊滑模控制[J]. 农业工程学报,2018,34(21):47-56.

Xue Tao, Li Wei, Du Yuefeng, et al. Adaptive fuzzy sliding mode control of spray boom active suspension for large high clearance sprayer[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(21): 47-56. (in Chinese with English abstract)

Torque handover and control of the HMCVT shift clutches under the theoretical shift condition

Lu Kai1, Lu Yang1, Deng Xiaoting1, Wang Lin2, Zhao Yirong2, Lu Zhixiong1※

(1.,210031,; 2.,471039,)

Hydraulic mechanical continuously variable transmission (HMCVT) has the advantages of low impact, high efficiency and high power, which could suit the requirements of continuously variable transmission for high-power vehicles such as tractors and engineering vehicles. During the HMCVT phase change, the power needs to be transferred from current clutch to target clutch. In this process, the torque of the quantitative motor reverses, which reverses the pressure on the high and low sides of the hydraulic components, resulting in the reverse power of the hydraulic circuit. as a result of which the rotational speed of hydraulic component changes abruptly, causing the fluctuation of output speed as well as vibrations and noises.Aiming at these problems in the process of power shift, a torque handover mechanism of HMCVT clutch under the condition of theoretical shifting segments is proposed based on the dynamic model of HMCVT power shift. For example, HMCVT shifts from HM2 to HM3. When the double clutches of the current range and target range overlapping,torque handover process is divided into two stages for discussion: hydraulic system positive power stage and hydraulic system negative power stage. When the ideal shift timing comes, clutch C3 would be operated. hydraulic system comes to positive power stage, the increase of C3 torque reduces C2 torque and motor torque until the positive power of hydraulic circuit becomes zero when the motor torque decreases to zero. At this stage, the torque transfer characteristics of clutch depend on C3 torque. When clutch C2 is detached, the reduction of C2 torque increases C3 torque, so that the motor torque changes from zero to negative, and the hydraulic circuit power transfers negative power from zero. At this stage, the torque transfer characteristics of the clutch depend on C2 torque. So, a piecewise-continuous function is established with torque change rate and torque change acceleration as parameters to optimize the torque handover trajectory of the two stages. The clutch controller is designed based on the terminal sliding mode control method. The torque tracking control is realized by tracking the oil pressure. The correctness of the torque transfer mechanism and the effectiveness of the controller are verified by simulation and experiment. The simulation and test results show that the clutch torque transfer mechanism is consistent with the theoretical analysis in the process of load changing, and controlling the clutch torque according to the torque transfer mechanism can realize the smooth switching of the segment. The terminal sliding mode controller can realize the tracking control of clutch oil pressure, so as to realize torque control. When the input shaft is 1 000 r/min and the load is 700 N·m, the terminal sliding mode controller is used to control the clutch for segment change. The fluctuation range of output shaft speed is (−20.6-7.4 r/min), the fluctuation range of output shaft torque torque is (−117.4-107.9 N·m), the maximum impact during the segment change is −6.16 m/s3, the maximum sliding friction work of the segment change clutch is 508.45 J, and there is no power interruption during the segment change. This research can provide a reference for the control of HMCVT shifting.

clutches; torque control; sliding mode control; hydro-mechanical continuously variable transmission (HMCVT); shift quality

10.11975/j.issn.1002-6819.2022.19.003

TP271.4

A

1002-6819(2022)-19-0003-10

陆凯,鲁杨,邓晓亭,等. 理论换段点下HMCVT换段离合器转矩交接及控制[J]. 农业工程学报,2022,38(19):23-32.doi:10.11975/j.issn.1002-6819.2022.19.003 http://www.tcsae.org

Lu Kai, Lu Yang, Deng Xiaoting, et al. Torque handover and control of the HMCVT shift clutches under the theoretical shift condition[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(19): 23-32. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2022.19.003 http://www.tcsae.org

2022-08-08

2022-09-19

拖拉机动力系统国家重点实验室开放课题(SKT2022006);国家重点研发计划项目(2016YFD0701103)

陆凯,博士生,研究方向为车辆电子控制技术。Email:lk18305187687@126.com。

鲁植雄,博士,教授,博士生导师,研究方向为车辆电子控制技术。Email:luzx@njau.edu.cn