基于EDEM-ADAMS仿真的稻茬地双轴破茬免耕装置研制

朱惠斌,吴 宪,白丽珍,钱 诚,赵浩然,李 慧

基于EDEM-ADAMS仿真的稻茬地双轴破茬免耕装置研制

朱惠斌1,吴 宪1,白丽珍1※,钱 诚1,赵浩然1,李 慧2

(1. 昆明理工大学现代农业工程学院,云南 650500;2. 山东省农业机械科学研究院,济南 250010)

针对长江中下游稻麦轮作区的稻茬地根茬量大韧性强、土壤黏度高不宜粉碎等问题,该研究基于仿真试验研制双轴破茬免耕装置。通过EDEM软件建立破茬开沟装置-秸秆-土壤离散元模型,采用正交试验得到破茬开沟装置的刀型、排列方式以及刀具数量,基于EDEM-ADAMS联合仿真,采用单因素试验、正交试验、二次回归正交旋转试验和响应曲面法对甩刀、粉碎装置以及双轴破茬免耕装置进行动力学分析,得到甩刀具参数、旋耕刀轴和粉碎刀轴转速以及双轴轴心水平与垂直高度,得到机具最佳参数:破茬装置选用30把旋耕刀采用双螺旋排列,刀轴转速为286 r/min;粉碎装置选用L型(32把)和直刀(8把)采用双螺旋排列,刀轴转速为605 r/min;双轴水平距离548 mm、垂直高度168 mm。根据优化参数试制样机并进行田间性能测试。田间试验结果表明,秸秆和稻茬以0.93 kg/m2全量覆盖时,双轴破茬免耕装置对水稻秸秆、根茬的平均切断率以及切茬率分别为95.09%和95.16%,机具通过性良好,田间平均出苗率为95.29%,符合当地农艺要求,适用于秸秆覆盖量大的作业情况。所设计的双轴破茬免耕装置满足长江中下游稻麦轮作区小麦免耕播种作业要求,可为双轴旋转型耕作装置以及根茬不易粉碎、土壤黏度高条件下的免耕播种提供参考。

农业机械;仿真;破茬粉碎;少免耕;防堵;EDEM-ADAMS

0 引 言

旱地小麦[1-2]、玉米[3-4]等的保护性耕作技术研究较为突出。而小麦主产区的长江中下游稻麦轮作区因其土壤黏重、根茬韧性强、秸秆量大,免耕播种时机具的堵塞问题及播种质量仍未得到很好解决[5-6]。故如何有效解决防堵问题,保证机具通过性,是在长江中下游地区推广机械化保护性耕作的技术关键。

目前免耕破茬防堵装置可分为主动式[7]与被动式[8],主动式依靠拖拉机输出轴带动破茬装置进行破茬作业[9],或采用主动清秸结构对种带进行清洁[10]。被动式依靠自身重力以及破茬装置的滑切或砍切[11]进行破茬。长江中下游地区稻茬地秸秆量较大,土壤湿重,仅靠传统的被动防堵装置不能满足破茬粉碎要求,存在开沟时出现空穴、开沟困难秸秆堆积堵塞问题。而主动式的单次破茬粉碎对土壤以及秸秆的粉碎程度不够,出现土壤秸秆混合缠绕开沟器现象,耕作质量达不到农艺要求,难以满足上细下粗的种床要求[12-13],影响后续播种。采用粉碎防堵技术对种床的土垡和根茬等进行二次作业,可以改善种床土壤的流动性,解决小行距作物播种时的堵塞问题,确保种肥的有效分离,进而保障播种质量。

针对上述问题,本文基于铣切、冲击、破碎和抛撒原理,设计了一种双轴破茬免耕装置,并进行正交试验、单因素试验以及二次回归正交旋转组合试验确定装置最优参数,完成样机试制并对装置的作业性能进行田间试验。

1 整机结构与工作原理

1.1 整机结构

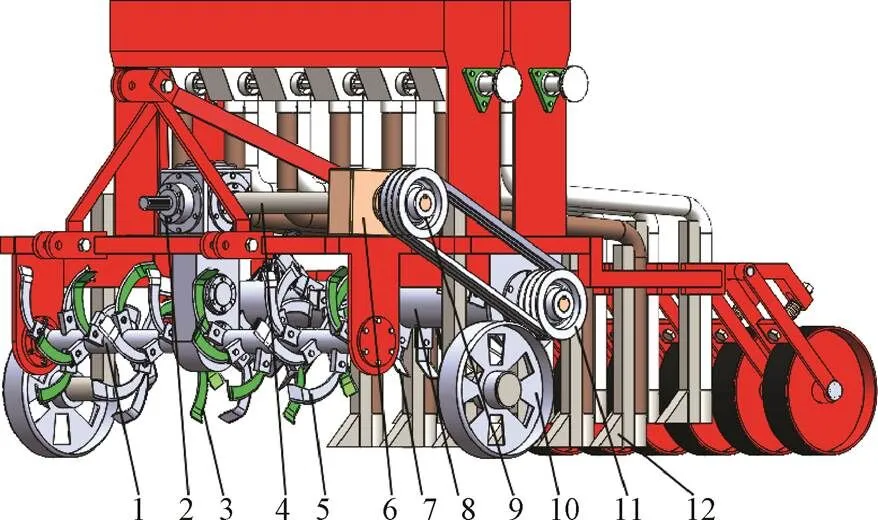

双轴破茬免耕装置如图1所示,主要由旋耕刀轴、左旋耕刀、右旋耕刀、甩刀、一级变速箱、传动轴、二级变速箱、带轮、粉碎刀轴、限深轮等组成。一级变速箱将动力分别传递给旋耕刀轴与二级变速箱,二级变速箱通过带轮将动力传递给粉碎刀轴,整机参数如表1所示。

双轴破茬免耕装置位于播种机前部,通过万向节将拖拉机动力传递给变速箱。破茬装置后方的锄式开沟器随着机具前进将切断的秸秆和根茬拨到播种带两侧,防止机具堵塞。

1.旋耕刀轴 2.一级变速箱 3.右旋耕刀 4.传动轴 5.左旋耕刀 6.二级变速箱 7.甩刀 8.粉碎刀轴 9.左带轮 10.限深轮 11.右带轮 12.锄式开沟器

表1 整机参数

1.2 工作原理

旋耕刀轴与粉碎刀轴由拖拉机传递动力带动旋转,前方旋耕刀轴带动旋耕刀对种带的秸秆与根土复合体进行切割并条带浅耕土壤,将混合的土壤与秸秆向后进行抛洒,秸秆与土壤撞到甩刀进行二次粉碎,增强后续开沟器开沟流动性,实现破茬粉碎防堵功能。

2 关键部件设计

2.1 破茬部件

为满足少耕要求,采用带状旋耕,只对播种带进行开沟破茬粉碎并将土壤与秸秆抛送到粉碎装置,通过甩刀进行二次粉碎,提高秸秆与土壤粉碎程度,以利于开沟器实现防堵的目的。

2.1.1 旋耕刀及刀轴

参考旋耕刀国标尺寸[14],选用ⅠT245型,回转半径=245 mm,刀轴内径1=60 mm,外径2=70 mm。

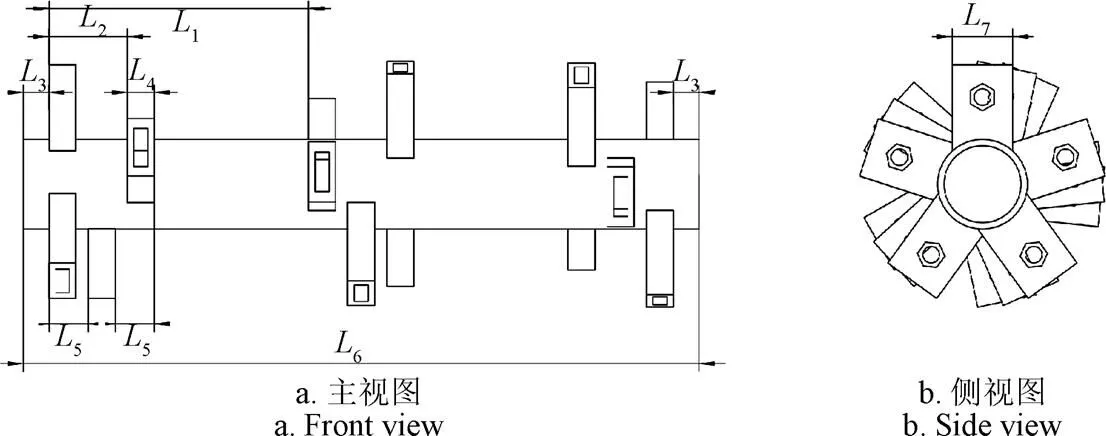

由于只对条带80 mm[15]宽度进行带状旋耕,耕作行距为200 mm,因此旋耕刀只排列在开沟器前方,单行2个刀座最大距离为80 mm,2行刀座行距为200 mm,单侧旋耕刀轴长度为560 mm。刀座采用双螺旋排列,如图2所示。

2.1.2 破茬装置运动学分析

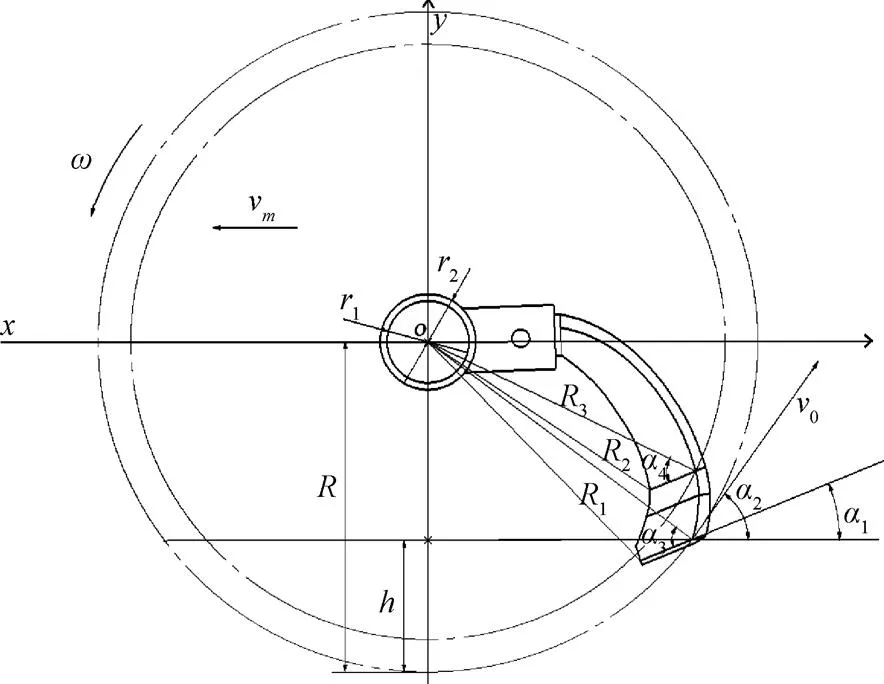

旋耕刀有正转和反转两种运动形式,本文设计采用双轴结构,通过旋耕部件使土壤与秸秆复合体后抛,再由粉碎部件进行二次粉碎,使旋耕刀采用正转方式,具体运动过程示意图如图3所示。

注:L1为两行间距,mm;L2为单行最外侧两刀座间距离,mm;L3为刀座到轴边的距离,mm;L4为刀座厚度,mm;L5为单行相邻刀座间距离,mm;L6为半轴长度,mm;L7为刀座宽度,mm。

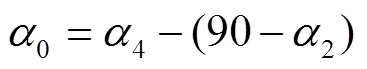

注:x为横坐标,m;y为纵坐标,m;R为刀尖下端点的回转半径,m;R1为刀尖上端点的回转半径,m;R2为折弯处刀尖上端点的回转半径,m;R3为折弯处刀尖下端点回转半径,m;α1为刀尖抛土角,(°);α2为旋耕刀切线速度与地面夹角,(°);α3为旋耕刀末端与刀尖回转半径间夹角,(°);α4为旋耕刀折弯处与回转半径间夹角,(°);vm为机组前进速度,m·s -1;ω为刀轴旋转角速度,rad·s-1;h为旋耕深度,m;o为轴心点; r1为刀轴内径,m;r2为刀轴外径,m;v0为刀尖切线速度,m·s -1。

由于破茬装置的抛土角决定秸秆与土壤的抛出高度与距离,为确保粉碎部件能够准确接收破茬装置抛送过来的秸秆与土壤,因此需对抛土角进行分析,确定其最大抛土角1与最小抛土角0。在前进速度一定时,旋耕刀切线速度与地面夹角为

由余弦定理可知:

式中为旋耕刀折弯末端长度,m。

由式(1)与(2)可知,折弯处末端抛土角为

同理可知折弯处抛土角为

在旋耕深度为100 mm时,本文结构中=245 mm,=40 mm由公式(3)~(4)确定,抛土角为6°~21°。

切土节距为

式中为在径向同一平面内刀具数量。

由公式(5)可知,在旋耕刀尺寸为定值时,切土节距与旋耕机前进速度、转速以及刀具数量有关。因此,耕作黏重土壤时,切土节距应尽量小。由上述分析可知,粉碎装置对土壤与秸秆粉碎程度也与刀具数量和转速有关。

2.2 粉碎部件的设计与动力学分析

2.2.1 粉碎刀轴

粉碎刀轴的直径和转速影响作业功率的大小,由动力学[16]可知,粉碎刀轴转速提高比直径增大所消耗的功率大,同时考虑与之配套的拖拉机悬挂装置及其他结构参数,在允许条件下应采用较大的刀辊直径和较低的转速。参考前人设计[17],对比该机具实际工况,综合考虑机具尺寸结构、成本以及标准件等因素,选取刀轴直径140 mm。

针对工作幅宽,设计刀轴长度为1 200 mm,参考农业机械设计手册[18],刀座排列密度为0.2~0.4片/cm,刀座高度为60 mm,宽度为55 mm,具体结构如图4所示。

注:L8为粉碎刀座宽度,mm;h1为刀轴与连接点之间的距离,mm;h2为刀座高度,mm;r3为刀轴内径,mm;r4为刀轴外径,mm。

2.2.2 甩 刀

甩刀有直刀与L型两种,甩刀的侧切刃结构显著影响秸秆的粉碎效果,刃角越小切割效果越好,但过小会降低使用寿命,因此刃角采用30°[19]。由于旋耕刀折弯宽度为5 cm左右,因此甩刀折弯宽度设计为5 cm。根据留茬高度[20]以及前人研究[19]刀具长度取120~160 mm为宜,直刀与L型甩刀结构如图5所示,其他参数如表2所示。

注:L9为刀具长度,mm;L10为L型甩刀未折弯长度,mm;h3为刀端与连接点间距离,mm;h4为刀具厚度,mm;l1为刀具宽度,mm;l2为刀具折弯宽度,mm;β1为切刃角,(°);β2为折弯角,(°)。

表2 直刀与L型甩刀参数

2.2.3 粉碎部件的动力学分析

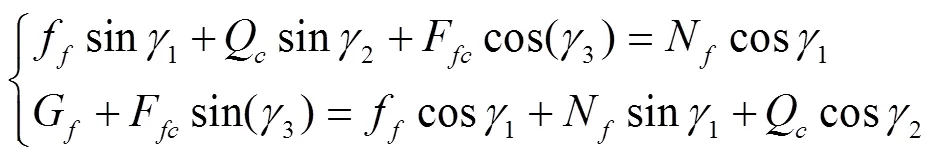

为探究甩刀对土垡的粉碎效果,对粉碎装置进行力学分析。

由上述分析可知,由旋耕刀切削的土垡在理论上为月牙型垡片,但实际上因土壤的力学特性和旋耕刀的作用,很容易将月牙型破坏,形成大小不一的土垡。为方便分析和后续仿真,本文将土垡简化为球体[21],受力分析如图6所示。

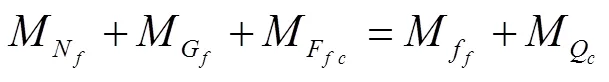

根据图6甩刀和土垡的力学平衡方程如下:

围绕粉碎甩刀铰接中心2的力矩平衡方程为

分析可知,甩刀接触土垡准备粉碎时,因受到土垡阻力等作用而绕回转中心O产生偏转,偏转角度为β。当偏转角过大β时,易造成土垡粉碎不彻底,粉碎效果差,达不到种床下粗上细的要求。因此甩刀质量不宜过小,当甩刀质量一定时,应尽可能使甩刀重心向刀端移动,以获得相对较小的偏转角,从而保证粉碎质量。

注:ff为土壤对甩刀的摩擦力,N;Qc为土壤内聚力,N;Ffc为甩刀的离心力,N;Nf为土壤对甩刀的支撑力,N;Gf为甩刀重力,N;γ1为Nf与x轴负向夹角,(°);γ2为Qc与y轴负向夹角,(°);γ3为Ffc与x轴正向夹角,(°);βc为甩刀中心线与刀座中心线夹角,(°);ωc为粉碎刀轴旋转角速度,rad·s-1;o2为甩刀与刀座连接的中心点;o3为甩刀与土壤接触点;W为粉碎刀轴;W1为甩刀;W2为土壤。

2.3 破茬粉碎过程分析

由于旋耕刀轴与粉碎刀轴的垂直高度与水平距离影响土壤以及秸秆的粉碎程度,为使土壤和秸秆得到最大程度的粉碎,对旋耕刀轴与粉碎刀轴运动进行分析,得到旋耕刀轴与粉碎刀轴垂直高度与水平距离的最佳位置参数。

2.3.1 破茬粉碎组合作业模式

根据破茬旋耕刀轴和二次粉碎刀轴转向关系,旋耕刀轴和粉碎刀轴形成2种运动形式:两轴相对转向时,粉碎能力较强,但功率较高,易造成雍堵[22]。因此本文采用轴转向相同组合。

2.3.2 旋耕刀轴与粉碎刀轴位置关系确定

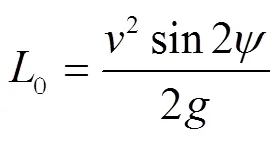

旋耕刀轴与粉碎刀轴关系位置如图7所示。为确定两轴最佳位置关系,需对水平和垂直抛土距离进行计算。

根据图7几何关系,土垡离开旋耕刀后作斜上抛运动,忽略空气阻力的情况下,水平抛土距离0可由下式确定:

最大抛土高度Y为

在旋耕刀轴转速为240 r/min[23]、前进速度为1 m/s[24]时,将前文抛土角6°~21°带入可得,斜上水平抛土距离为0.19~0.60 m,垂直抛土高度为0.02~0.24 m,由于最小水平距离为旋耕刀与甩刀回转半径之和,考虑机架整体强度,允许最大抛土距离不超过0.4 m。

注:H为旋耕刀轴与粉碎刀轴轴心高度差,m;L为旋耕刀轴与粉碎刀轴轴心水平距离,m;L0为水平抛土距离,m;V为土垡被抛出瞬间的初速度,m·s-1;ψ为V与地面之间夹角,(°);Rc为甩刀的回转半径,m;Ym为最大抛土高度,m。

3 仿真试验

为探究机具最佳工作条件,对各参数进行仿真试验,以确定准确数值。

3.1 破茬开沟仿真分析

在EDEM仿真试验当中,秸秆采用Hertz-Mindlin with bonding接触模型,模型可以模拟秸秆的力学特性[25]。土壤采用Hertz-Mindlin with JKR接触模型,模型是可压缩黏性的模型,可模拟黏性较高的土壤[26-27]。

3.1.1 离散元模型

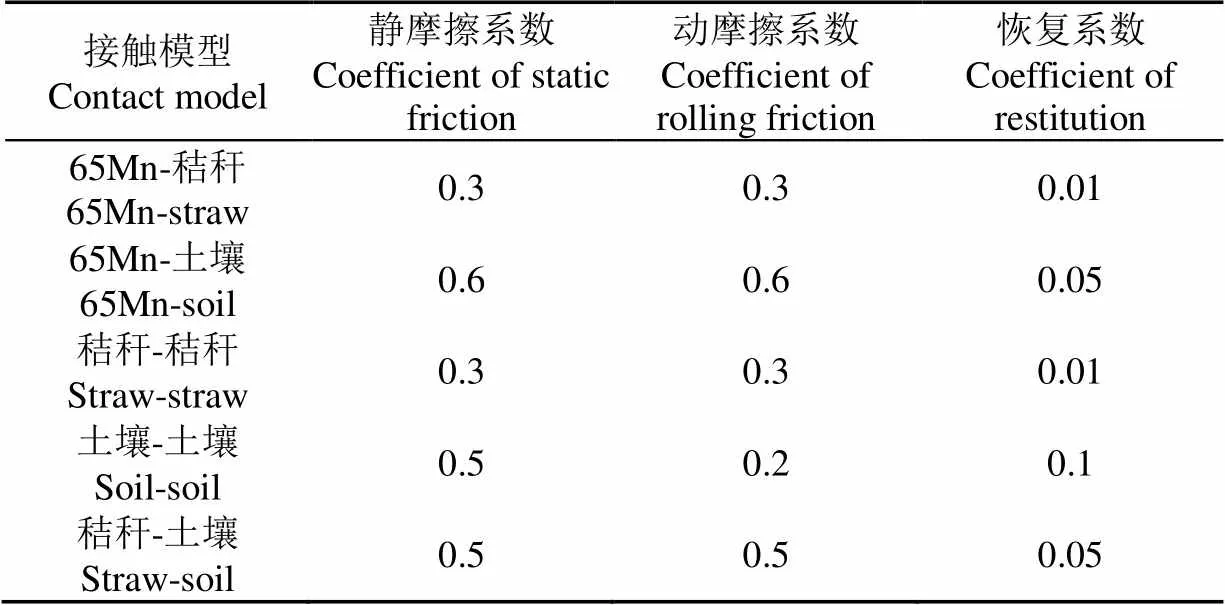

采用EDEM软件建立破茬开沟装置-秸秆-土壤离散元模型,破茬开沟装置为65Mn,泊松比、密度和弹性模量分别为0.30、7 800 kg/m3和2.1×1011Pa[28-29];水稻秸秆的泊松比、密度和剪切模量分别为0.40、227 kg/m3和1×106Pa,土壤泊松比、密度和剪切模量分别为0.38、2 644 kg/m3和1.86×106Pa[30-31];土壤模型颗粒半径为5 mm,接触半径为5.5 mm,表面能为12.73 J/m2[24];水稻秸秆[25]颗粒半径为5 mm,接触半径0.55 mm、单位面积法向刚度1.5×1010N/m3、单位面积切向刚度1×1010N/m3,临界法向应力5×108Pa,临界切向应力5×108Pa,粘结键半径0.55 mm[32];土槽尺寸为800 mm× 800 mm×400 mm,秸秆数量为300根。为简化模型,根据结构对称性,仿真试验采用半轴,旋耕刀轴长度为560 mm。接触模型参数如表3所示,离散元模型如图8所示。

3.1.2 试验因素与指标

以刀型、排列方式以及刀具数量影响因素进行试验,固定破茬开沟装置其水平移动速度1 m/s[24],旋转速度240 r/min[23]。

表3 离散元模型接触参数

图8 破茬开沟装置离散元模型

刀具类型因素水平为凿形刀、弯形刀、直角刀。排列方式因素水平为V形排列,双螺旋排列,单螺旋排。根据破茬装置的实际尺寸,刀具数量确定因素水平22、26、30为宜[33]。

水稻秸秆离散元模型基于Hertz-Mindlin with bonding接触模型建立,采用粘结键将颗粒粘结,粘结键可抵抗一定外力的破坏[24]。当旋耕刀切割秸秆时,水稻秸秆离散元模型的粘接键会因剪应力而断裂,仿真试验以秸秆粘结键断裂数量和功率为指标[11]。功率根据公式(10)确定[34]。

式中为功率,kW;为刀轴扭矩,N·m;为转速,r/min;为牵引阻力,N。

3.1.3 正交试验

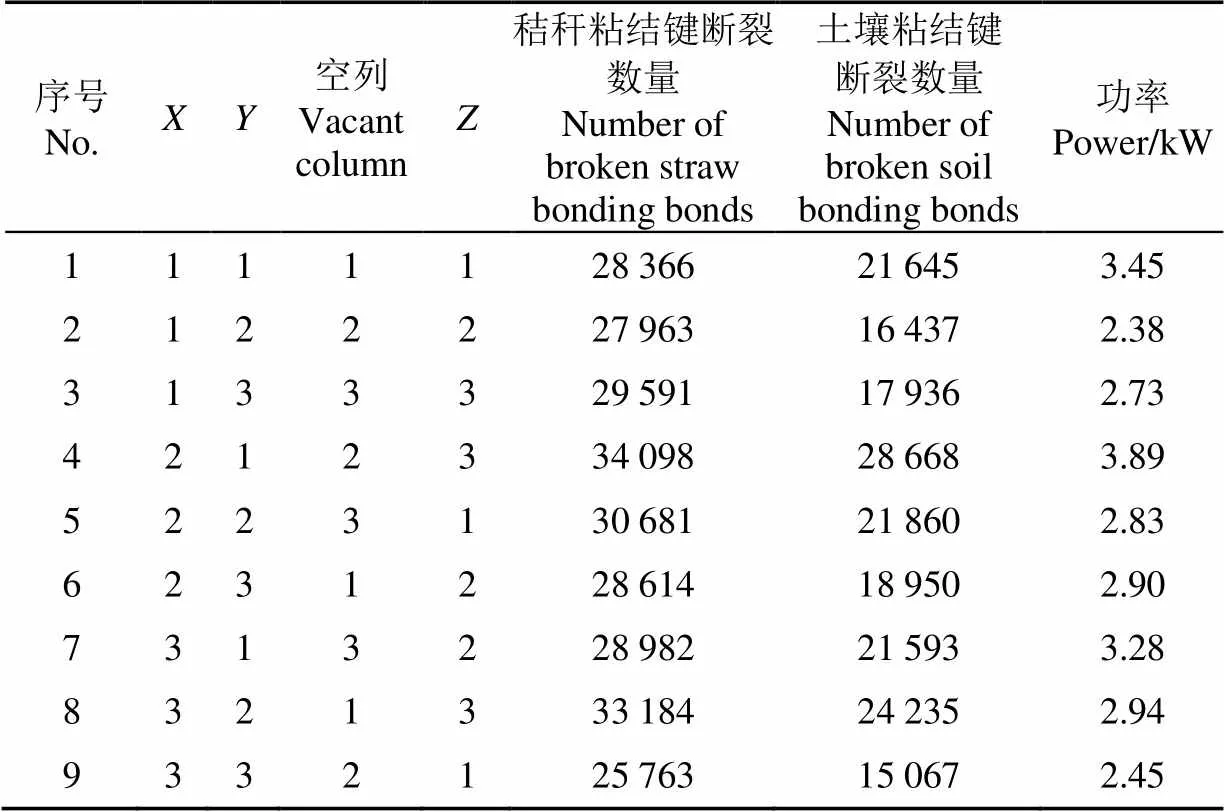

为探究刀型、排列方式以及刀具数量三种因素最佳参数,进行三因素三水平正交试验。试验因素与试验水平如表4所示。

表4 破茬装置正交试验因素水平表

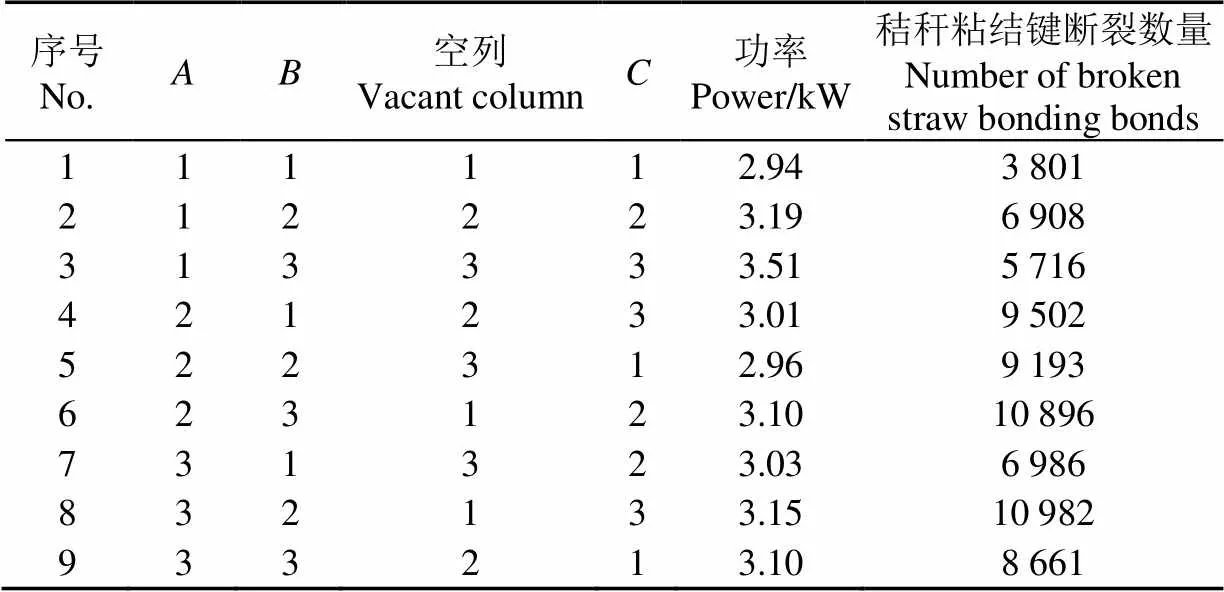

试验方案及试验结果见表5。利用极差分析判断主次因素,选出优方案,极差分析如表6所示。由试验结果可知,弯形刀和双螺旋排列的2个指标最佳,破茬开沟过程主要切断秸秆与根土复合体,因此要选择秸秆粘结键断裂数量较高的因素水平。针对试验指标中,刀具数量30相比较26断裂键数量增长21%,功率增长7%,综合考虑,选择弯形刀、双螺旋排列方式以及刀具数量30为较优参数。

表 5 破茬装置试验方案及结果

表6 破茬装置试验结果极差分析

3.2 粉碎部件仿真分析

由前文理论分析可知,土壤与秸秆粉碎程度与刀型、排列方式以及刀具数量有关,为探究粉碎部件的最佳工作参数,对3种影响因素进行仿真试验分析。

在实际作业中,粉碎部件采用铰接形式,单一EDEM软件仿真不能实现多体运动,因此采用多体动力学仿真软件ADAMS[35]与EDEM耦合。

3.2.1 多体动力学模型

甩刀由粉碎刀轴带动旋转而转动,切割粉碎由破茬开沟机构抛来的土壤与秸秆,对甩刀与刀轴之间添加转动副,对甩刀添加Gforce。刀轴添加转动副与旋转运动,转速固定为破茬开沟装置线速度的2倍,即600 r/min,并添加Gforce。模型材料采用Steel,粉碎刀轴长度1 200 mm,密度、杨氏模量和泊松比参数分别为7 801 kg/m3、2.07×1011Pa和0.29[36]。

3.2.2 离散元模型

采用EDEM软件建立秸秆-土壤离散元模型,秸秆依旧采用颗粒替换,接触模型为Hertz-Mindlin with bonding。由于粉碎部件作业对象为抛来的土壤,为简化模型,仅对粉碎破茬部件进行仿真,由于球体土壤相对稳定性高于半月牙型土垡,为简化模型,将抛出土壤统一直径为40 mm圆球土壤团[21],并将土壤团采用颗粒替换。秸秆离散元模型及参数与上述3.1.1相同。设置土壤的泊松比、密度和剪切模量分别为0.38、2 680 kg/m3和1.2×106Pa[37]。土壤接触模型为Hertz-Mindlin with bonding。颗粒半径为3 mm、单位面积法向刚度5×107N/m3、单位面积切向刚度5×107N/m3,临界法向应力3.72×104Pa,临界切向应力3.72×104Pa,粘结半径为4 mm。根据上述切茬开沟仿真结果土壤与秸秆抛出速度平均为5 m/s,仿真固定粉碎部件,只旋转运动,秸秆与土壤运动初速度设置6 m/s,通过前文理论分析,抛土角为21°,在刀轴中心水平距离0.4 m、垂直高度0.2 m处生成土壤与秸秆。秸秆与土壤分别生成数量均为100个。接触参数与上述仿真试验相同。离散元模型如图9所示。

图9 粉碎装置离散元模型

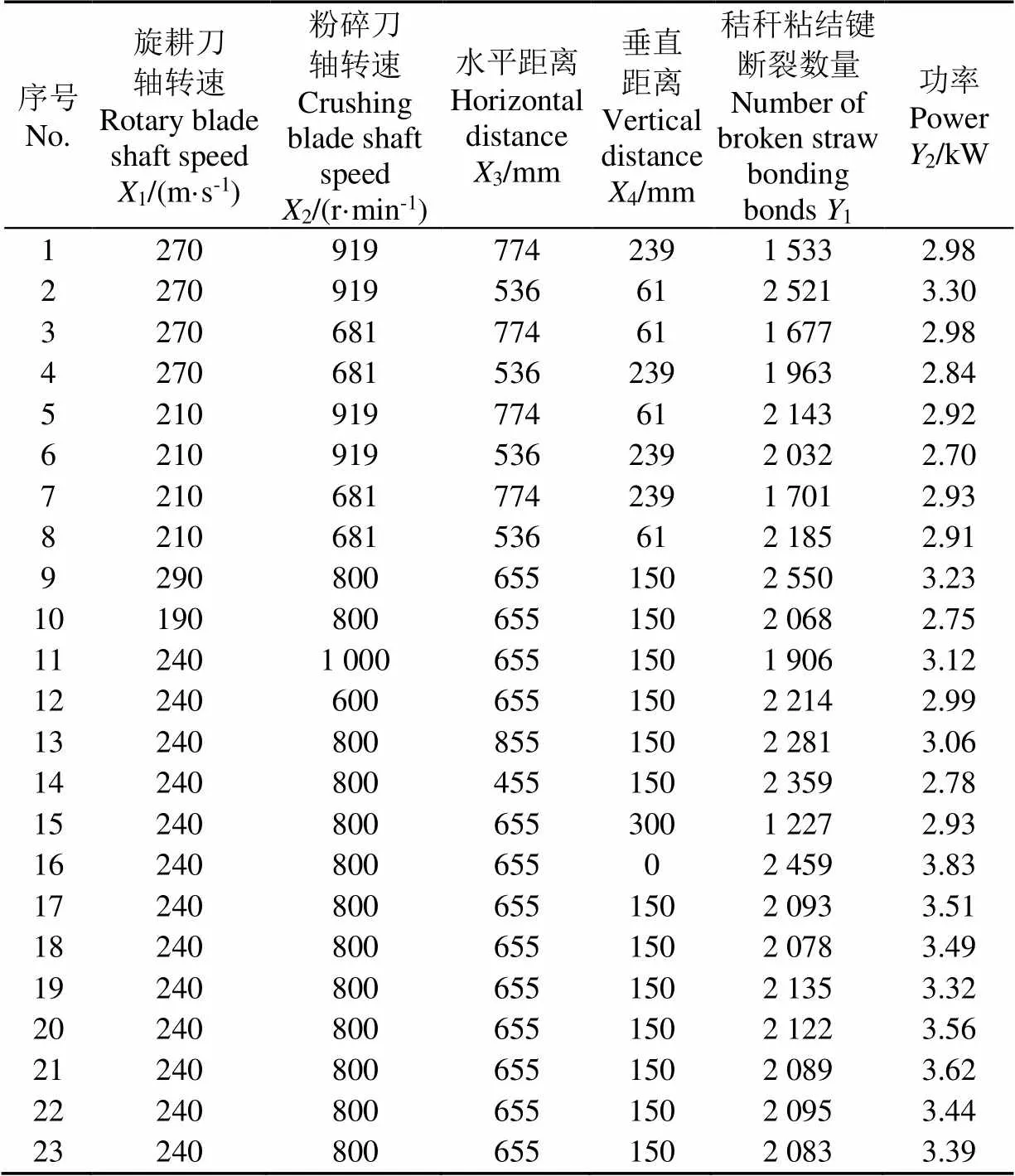

3.2.3 单因素试验

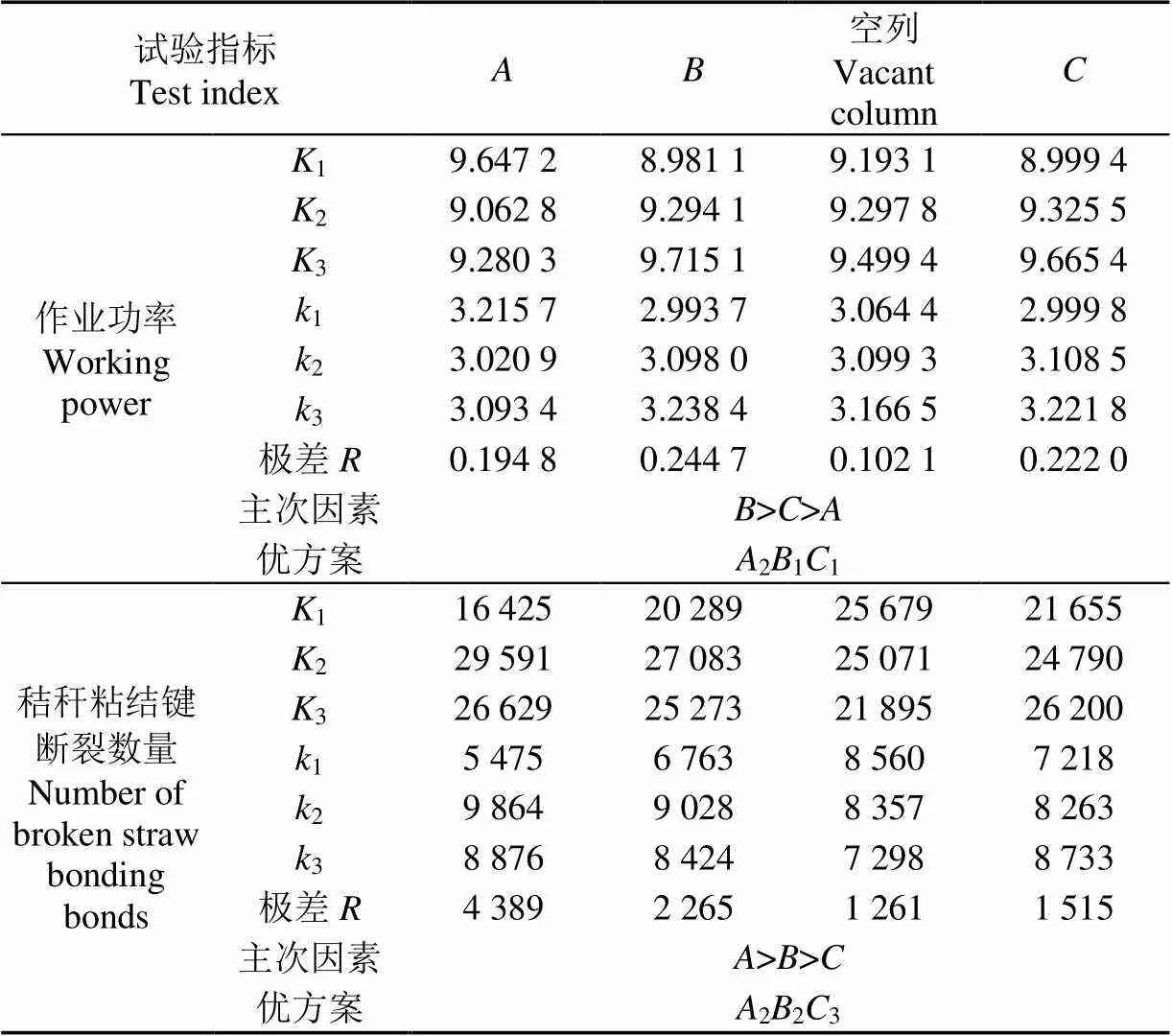

对粉碎装置进行试验分析前,需对刀长进行单因素试验分析。根据前文分析,甩刀长度为120~160 mm。采用上述模型参数,对2种刀型分别进行长度单因素试验。为简化模型,只采用单个刀具进行仿真,刀轴转速为600 r/min,颗粒工厂每0.1 s生成土壤与秸秆各1个,连续生成10个,为排除随机性干扰试验,所有秸秆与土壤摆放位置相同,对应不同刀长调整位置,确保切割点相同。试验指标为秸秆粘结键断裂数量[24]、土壤粘结键断裂数量[37]、功率。单因素直刀与L型仿真试验结果如表7所示。

表7 刀长单因素仿真试验结果

由表7可看出,140和160 mm直刀秸秆粘结键断裂数量、土壤粘结键断裂数量远高于120 mm刀长。相比于140和160 mm刀长的秸秆粘结键断裂数量增加2.7%,土壤粘结键断裂数量增加8.8%,功率增加54.2%。由此可见,随着刀具长度由140 mm增长到160 mm,工作效率增加量远低于功率增加量,所以确定直刀最佳长度为140 mm。

140和160 mm L型刀具秸秆粘结键断裂数量、土壤粘结键断裂数量远高于120 mm刀长。相比于140 mm,L型刀160 mm刀长的秸秆粘结键断裂数量增加3%,土壤粘结键断裂数量增加4.2%,功率增加72.8%。由此可见,随着刀具长度由140 mm增长到160 mm,工作效率增加量远远低于功率增加量。所以L型刀最佳长度为140 mm。

3.2.4 正交试验

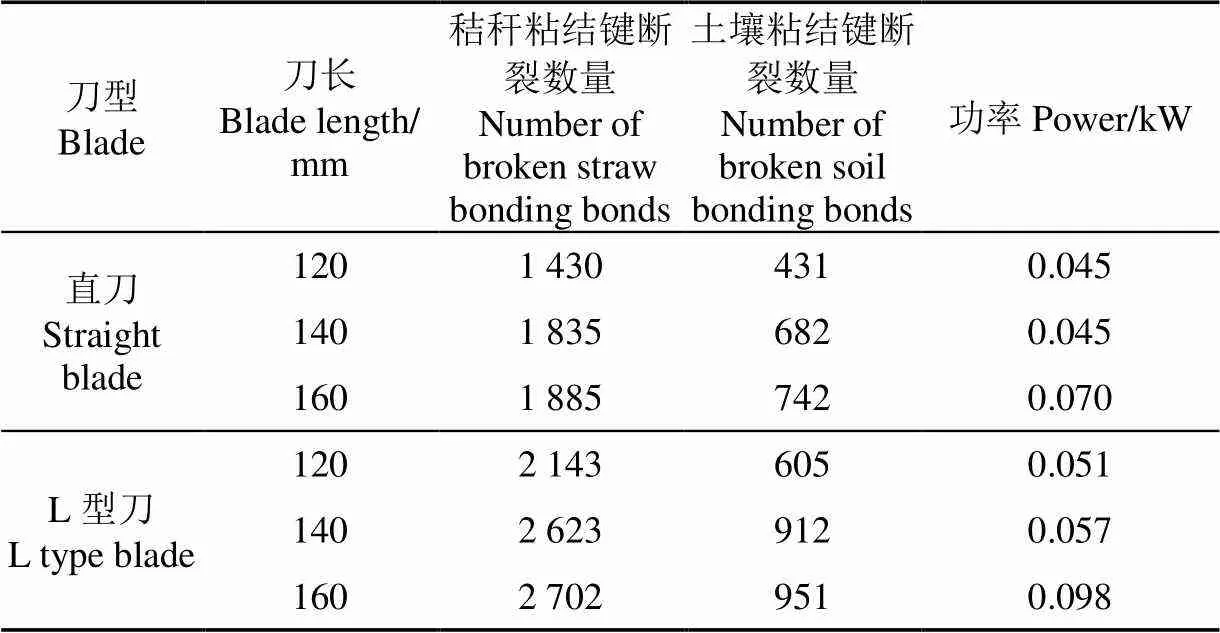

以刀具类型、排列方式、刀具数量为试验因素,试验指标采用秸秆粘结键断裂数量、土壤粘结键断裂数量、功率。刀具类型为直刀、L型以及直刀+L型,考虑转动平衡以及粉碎程度,直刀+L型为4+1式组合。排列方式为V形排列,双螺旋排列,单螺旋排列。根据前文刀片排列密度,刀具数量在30~40为宜。试验因素与水平以及试验结果如表8、表9所示。利用极差分析判断主次因素,选出优方案,极差分析如表10所示。

表8 粉碎装置正交试验因素水平表

表9 粉碎装置试验方案及结果

从表10中数据分析得出,直刀+L型与L型皆优于直刀,相对于直刀,L型刀的秸秆粘结键断裂数量增加8.698%、土壤粘结键断裂数量增加24.028%、功率增加12.42%。L型+直刀相对于直刀的秸秆粘结键断裂数量增加2.338%、土壤粘结键断裂数量增加8.706%、率增加1.194%。L型相对于L型+直刀的秸秆粘结键断裂数量与土壤粘结键断裂数量增加率远远低于功率的增加率,综合考虑L型+直刀较好。

表10 粉碎装置试验结果极差分析

双螺旋与V形排列2个指标最佳,但由于单V字形排列的转动平衡性不如双螺旋,因此选择双螺旋排列。

刀具数为40时秸秆粘结键断裂数量与土壤粘结键断裂数量最高,与刀具数量35相比,秸秆粘结键断裂数量、土壤粘结键断裂数量和功率分别增加13.22%、24.32%、11.75%。

综合考虑,以刀型为L型(32把)+直刀(8把),排列方式为双螺旋,刀具数量为40优组合。

3.3 双轴破茬免耕装置作业性能仿真试验分析

为探究双轴破茬粉碎部件的相对位置与双轴转速值,进行EDEM-ADAMS耦合仿真试验。

3.3.1 仿真模型建立

采用破茬开沟装置-秸秆-土壤模型,仿真参数与破茬开沟部件相同。多体动力学仿真采用与粉碎部件仿真相同模型,参数一致。

3.3.2 试验因素与指标

由于破茬、粉碎部件参数均已确定,因此只分析两轴水平、垂直高度、旋耕刀轴以及粉碎刀轴转速对作业性能的影响。

旋耕刀轴转速参照旋耕机常用转速[14]以及前人研究[23],设定区间190~290 r/min,由于两轴同向旋转,粉碎刀轴转速为旋耕刀轴的2倍以上,因此粉碎刀轴转速选取600~1000 r/min。根据实际抛土距离与抛土高度,(考虑机具总体长度和高度以及强度)选取双两轴心水平距离为455~855 mm,垂直高度为0~300 mm。试验指标采用粘结键断裂数量与功率。

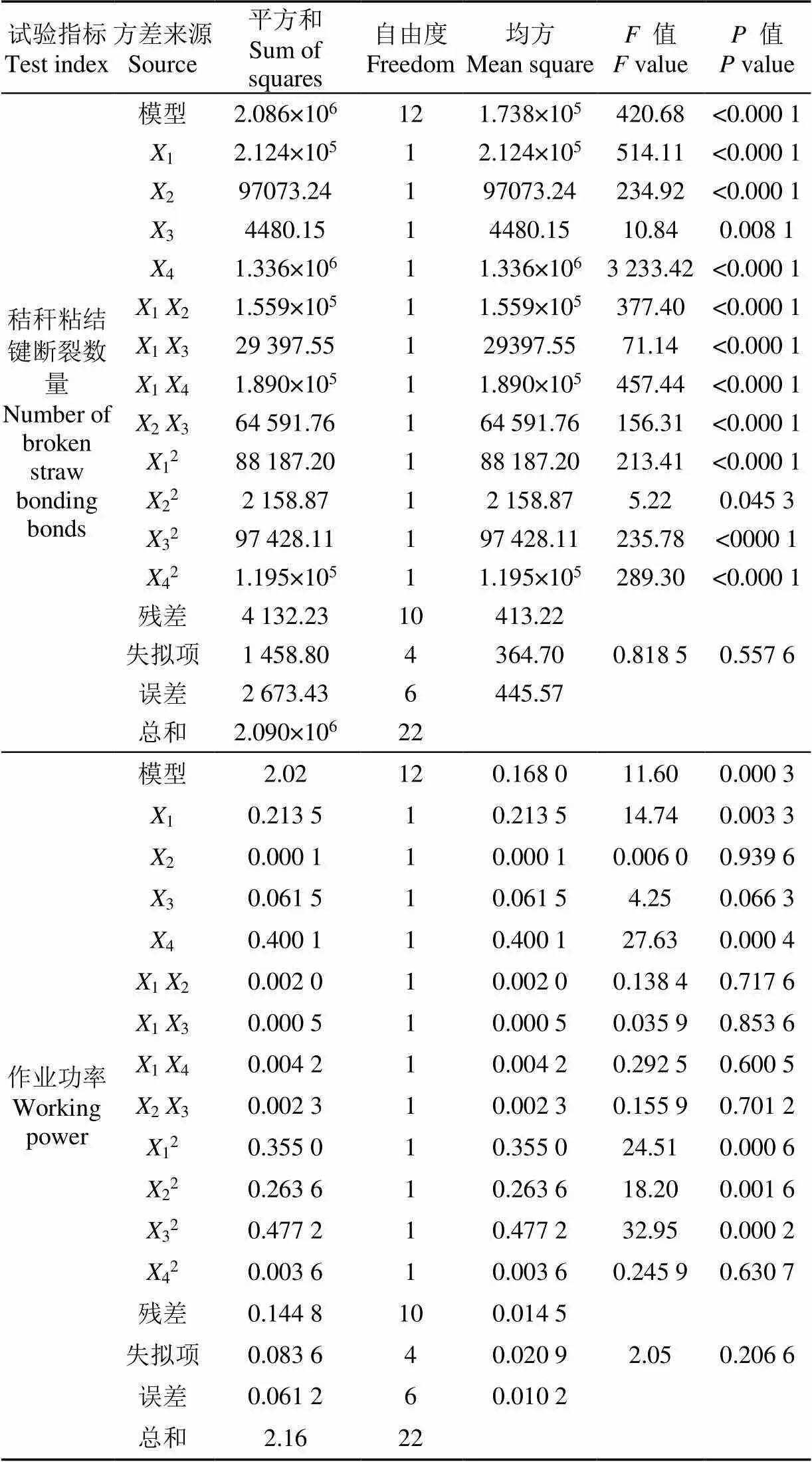

3.3.3 二次回归正交旋转组合试验与分析

进行四因素五水平的二次回归旋转正交组合试验(1/2实施),试验因素与水平、试验方案及结果以及方差分析如表11、12和13所示。

表11 双轴破茬免耕装置试验因素与水平

表12 双轴破茬免耕装置试验方案及结果

用Design Expert对试验结果进行分析,剔除不显著因素,得到秸秆粘结键断裂数量1、作业功率2为

式中1~4为1~4的编码值。

表13 方差分析

注:0.01≤<0.05 为显著;<0.01 为极显著。

Note: Significant when 0.01≤<0.05; Extremely significant when<0.01.

3.3.4 响应面分析

采用Design Expert软件得到交互因素对粘结键断裂数量影响的响应曲面,如图10所示。

如图10a所示,粉碎刀轴转速较低时,粘结键断裂数量随旋耕刀轴转速提高而增加,但随着粉碎刀轴的转速增加,断裂数量反而降低,这可能由于粉碎刀轴转速过快,使粉碎后回弹的土壤速度较快,与抛来的土壤和秸秆相互抵消,使得粉碎刀轴接触到的土壤秸秆变少。

如图10b所示,双轴水平距离较小时,随着旋耕刀轴转速提高而增加,水平距离增大时,粘结键断裂数量继续增加,这可能是由于随着水平距离的增大,逐渐找到最佳粉碎位置。

如图10c所示,双轴垂直高度较小时,随着旋耕刀轴转速提高而增加,垂直高度增大时,粘结键断裂数量减少,这可能是随着垂直高度的增大,导致粉碎刀轴接收的土壤与秸秆越来越少。

如图10d所示,双轴水平距离较小时,粘结键断裂数量随旋耕刀轴转速提高而减少,水平距离增大时,粘结键断裂数量开始缓慢增加,这可能是由于水平距离的增大,导致土壤与秸秆相互抵消作用减小。

对目标函数进行优化求解,约束条件如式(12)所示。

得到优化参数组合为:旋耕刀轴转速286 r/min、粉碎刀轴转速605 r/min、双轴水平距离548 mm、双轴垂直距离168 mm,在此条件下,粘结键断裂数量3 116,作业功率2.58 kW。根据最优参数进行验证试验,得到粘结键断裂数量2 985和作业功率2.65 kW,与预测值相对误差分别为4.39%、2.71%,优化结果可靠。

图10 交互因素作用对粘结键断裂数量的影响

Fig.10 Effect of interaction factors on number of broken bonds

4 田间试验

根据最优参数组合完成样机试制,并进行田间试验,验证该机是否满足作业要求。

4.1 试验条件与设备

2021年10月在湖北省团风县长盛农机专业合作社的试验田进行稻茬地小麦免耕播种试验。试验地为全量秸秆稻茬覆盖的田块,稻茬高度为23~28 cm,秸秆含水率为43.12%,覆盖率为65.72%,覆盖量为0.93 kg/m2。试验田黏粒含量为22.36%,0~30 cm处土层平均坚实度、质量含水率和土壤容重分别为1 653 kPa、30.32%和1.39 g/cm3。拖拉机型号为江苏清江654,播种时行驶速度为1 m/s。

双轴破茬免耕装置通过三点悬挂与拖拉机连接,采用万向节将变速箱输入轴与拖拉机动力输出轴连接传递动力。

4.2 试验方法

4.2.1 机具通过性

根据《GB/T 20865-2017免(少)耕施肥播种机》[38]和小麦免耕播种机防堵性能检测项目与检测方法:测区长度不得小于60 m,在往返一个的行程内,不得发生堵塞或有一次轻度堵塞即视为合格,测试行程不得少于3次。

4.2.2 切断率与切茬率

作业完成后在作业区随机选取 9 个测区,每个测区长1 m,宽度为一个播种带。作业后秸秆以及根茬没有明显断口视为未被切断,其余秸秆以及根茬视为被切断。统计播种带被切断秸秆、根茬数和秸秆、根茬总数。切断率计算公式为

式中P为秸秆或根茬切断率,%;N为测量区内切断的秸秆或根茬数;N为测量区内秸秆或根茬总数。

4.2.3 断条率

出苗后测定断条率。将播种作业区进行划分,将任意一区的一条对角线等分为6段,以两个端点和中点外的4个等分点为中心,取与播种行方向垂直的2个作业幅宽、长度约为20 m的区域测定断条长度。按公式(14)计算断条率。所有测区的平均值为最终断条率。

式中T为断条率,%;D为断条长度,m;为测区数;H为播种行数。

4.2.4 出苗率

在播种30 d后,采用5采样点法确定取样区域(每个区域面积为1m2)来测量出苗率。随机选取测试样本地块后,在所确定5个测区内,随机取3个测区,以1 m为一个测区长度范围,10 cm为一个测段,进行出苗率检测,按式(15)计算出苗率。

式中C为出苗率,%;m为每行苗数;为测区段数;B为测区理论播种数量。

4.3 试验结果与分析

4.3.1 机具通过性

如图11所示,在试验田进行了3次测试,3个作业过程中均未出现堵塞情况。

图11 田间试验

4.3.2 切断率与切茬率

切断率与切茬率试验结果如表14所示。由表14可知,平均切断率与切茬率分别为95.09%和95.16%,表明双轴破茬装置可以较好地将秸秆以及根茬进行粉碎,防止秸秆和根茬缠绕堵塞开沟器。

表14 切断率和切茬率

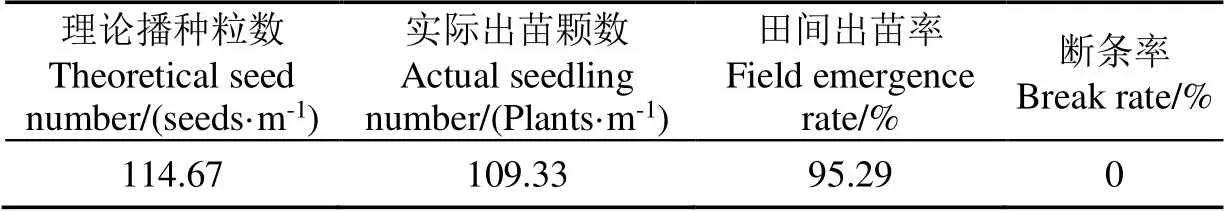

4.3.3 出苗率与断条率

播种后30 d进行出苗率及断条率的测试,结果如表15所示。由表15可知,田间平均出苗率为95.29%,断条率为0。

表15 播种后30 d出苗率及断条率

4.4 苗情调查

在5个大区确定3个点,每个点1 m2,如图12所示。先在11月调查基本苗,在12月冬至节前后调查最高苗,结果如表16所示,分蘖比最高达到了1∶2.19。

图12 苗情调查

表16 苗情调查结果

5 结 论

为满足长江中下游稻麦轮作区小麦少免耕播种技术的应用,针对土壤黏重大、秸秆覆盖量大、根茬韧性强的特点,研制了双轴破茬免耕装置,对双轴破茬免耕装置进行力学和运动学分析,主要结论如下:

1)建立防堵装置-秸秆-土壤离散元模型、EDEM-ADAMS耦合模型,进行三因素三水平正交仿真试验确定开沟破茬机构的最佳参数,结果为:30把旋耕刀进行双螺旋排列,刀轴转速286 r/min。进行单因素试验确定直刀、L型的最佳长度140 mm。进行三因素三水平正交仿真试验试验确定粉碎装置的最佳参数:L型刀(32把)和直刀(8把)进行双螺旋排列。根据二次回归正交旋转组合试验及曲面响应分析法,确定旋耕刀轴与粉碎刀轴转速和位置:旋耕刀轴转速286 r/min、粉碎刀轴转速605 r/min、水平距离548 mm、垂直高度168 mm。

2)田间试验结果表明,当秸秆覆盖量为0.93 kg/m2时,双轴破茬免耕装置的平均切断率以及切茬率分别为95.09%和95.16%,机具通过性良好,满足南方稻茬地保护性耕作的作业要求,出苗率达到95.29%,分蘖比最高达到1∶2.19,满足当地农艺要求

[1] 杨广,孔祥飞,侯瑞星,等. 增温对保护性耕作下冬小麦籽粒蛋白质含量的影响[J]. 农业工程学报,2022,38(6):80-88.

Yang Guang, Kong Xiangfei, Hou Ruixing, et al. Effects of warming on the protein content of winter wheat grains under the conservation tillage [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(6): 80-88. (in Chinese with English abstract)

[2] Shi Y Y, Wang X C, Hu Z C, et al. Optimization and experiment on key structural parameters of no-tillage planter with straw-smashing and strip-mulching[J]. International Journal of Agricultural and Biological Engineering, 2021, 14(3): 103-111.

[3] 王奇,朱龙图,李名伟,等. 指夹式玉米免耕精密播种机振动特性及对排种性能的影响[J]. 农业工程学报,2019,35(9):9-18.

Wang Qi, Zhu Longtu, Li Mingwei, et al. Vibration characteristics of corn no-tillage finger-type precision planter and its effect on seeding performance[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(9): 9-18. (in Chinese with English abstract)

[4] Fu W Q, Gao N N, An X F, et al. Study on precision application rate technology for maize no-tillage planter in north china plain[J]. IFAC-Papers OnLine, 2018, 51(17): 412-417.

[5] 王超,刘从京,李洪文,等. 非对称式大小圆盘开沟装置设计与试验[J]. 农业工程学报,2018,34(18):28-36.

Wang Chao, Liu Congjing, Li Hongwen, et al. Design and experiment of asymmetric large-small double discs ditching device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(18): 28-36. (in Chinese with English abstract)

[6] 吴惠昌,胡志超,吴峰,等. 后抛式免耕播种机碎秸装置离地高度自动控制系统研制[J]. 农业工程学报,2019,35(24):1-9.

Wu Huichang, Hu Zhichao, Wu Feng, et al. Development of automatic control system for straw smashing height adjustment device of back throwing type no-tillage planter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(24): 1-9. (in Chinese with English abstract)

[7] 曹鑫鹏,王庆杰,李洪文,等. 主动旋转集行式清秸装置设计与试验[J]. 农业工程学报,2021,37(6):26-34.

Cao Xinpeng, Wang Qingjie, Li Hongwen, et al. Design and experiment of active rotating collective straw-cleaner[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(6): 26-34. (in Chinese with English abstract)

[8] 林静,李宝筏,李宏哲. 阿基米德螺线型破茬开沟和切拨防堵装置的设计与试验[J]. 农业工程学报,2015,31(17):10-19.

Lin Jing, Li Baofa, Li Hongzhe, et al. Design and experiment of archimedes spiral type stubble breaking ditching device and stubble breaking anti blocking device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(17): 10-19. (in Chinese with English abstract)

[9] 张银平,杜瑞成,刁培松,等. 正反转组合式水稻宽苗带灭茬播种机设计与试验[J]. 农业工程学报,2017,33(3):7-13.

Zhang Yinping, Du Ruicheng, Dao Peisong, et al. Design and experiment of wide band seeding rice seeder with reversed stubble cleaning and anti-blocking[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(3): 7-13. (in Chinese with English abstract)

[10] 侯守印,陈海涛,邹震,等. 玉米原茬地侧向清茬刀设计与试验[J]. 农业工程学报,2020,36(2):59-69.

Hou Shouyin, Chen Haitao, Zou Zhen, et al. Design and test of lateral stubble cleaning blade for corn stubble field[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(2): 59-69. (in Chinese with English abstract)

[11] 赵淑红,刘汉朋,侯磊涛,等. 基于离散元法的免耕深施肥分段式玉米播种开沟器研制[J]. 农业工程学报,2021,37(13):1-10.

Zhao Shuhong, Liu Hanpeng, Hou Leitao, et al. Development of deep fertilizing no-tillage segmented maize sowing opener using discrete element method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(13): 1-10. (in Chinese with English abstract)

[12] 杨玉婉,佟金,马云海,等. 鼹鼠多趾结构特征仿生旋耕刀设计与试验[J]. 农业工程学报,2019,35(19):37-45.

Yang Yuwan, Tong Jin, Ma Yunhai, et al. Design and experiment of biomimetic rotary tillage blade based on multiple claws characteristics of mole rats[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(19): 37-45. (in Chinese with English abstract)

[13] 胡红,李洪文,李传友,等. 稻茬田小麦宽幅精量少耕播种机的设计与试验[J]. 农业工程学报,2016,32(4):24-32.

Hu Hong, Li Hongwen, Li Chuanyou, et al. Design and experiment of broad width and precision minimal tillage wheat planter in rice stubble field[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(4): 24-32. (in Chinese with English abstract)

[14] 中国国家标准化管理委员会. GB/T 5668-2017,旋耕机[S]. 北京:中国标准出版社,2018.

[15] 罗伟文,顾峰玮,吴峰,等. 全秸硬茬地碎秸行间集覆小麦播种机设计与试验[J]. 农业机械学报,2019,50(12):42-52.

Luo Weiwen, Gu Fengwei, Wu Feng, et al. Design and experiment of wheat planter with straw crushing and inter-furrow collecting-mulching under full amount of straw and root stubble cropland[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(12): 42-52. (in Chinese with English abstract)

[16] 赵匀. 农业机械分析与综合[M]. 北京:机械工业出版社,2009.

[17] 贾洪雷,谭贺文,马中洋,等. 玉米收获机断秸导流装置设计与试验[J]. 农业工程学报,2022,38(4):12-23.

Jia Honglei, Tan Hewen, Ma Zhongyang, et al. Powered hammering blade no-till wheat seeder for permanent raised beds[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(4): 12-23. (in Chinese with English abstract)

[18] 中国农业机械化科学研究院.农业机械设计手册[M]. 北京:中国农业科学技术出版社,2007.

[19] 张慧明,陈学庚,颜利民,等. 随动式秸秆还田与残膜回收联合作业机设计与试验[J]. 农业工程学报,2019,35(19):11-19.

Zhang Huiming, Chen Xuegeng, Yan Limin, et al. Design and test of master-slave straw returning and residual film recycling combine machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(19): 11-19. (in Chinese with English abstract)

[20] 郑乐. 水稻免耕精量旱穴直播机设计与试验[D]. 广州:华南农业大学,2018.

Zheng Yue. Design and Experiment of no-Tillage Precision Rice Hill-drop Drilling Machine for Dry land and Optimization Design of Complete Machine[D]. Guangzhou: South China Agricultural University, 2018.(in Chinese with English abstract)

[21] 杨梅晓. 粗粒土颗粒破碎特性的离散元数值研究[D]. 大连:大连理工大学,2020.

Yang Meixiao. Numerical Study on Particle Crushing of Coarse-Grained Soil Based on Discrete Element Method[D]. Dalian: Dalian University of Technology, 2020. (in Chinese with English abstract)

[22] 管春松,崔志超,高庆生,等. 双轴旋耕碎土试验台设计与分层耕作试验[J]. 农业工程学报,2021,37(10):28-37.

Guan Chunsong, Cui Zhichao, Gao Qingsheng, et al. Design of biaxial rotary tillage soil test bench and layered tillage test[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(10): 28-37. (in Chinese with English abstract)

[23] 祝清震,武广伟,陈立平,等. 基于旋耕覆土的冬小麦基肥分层定深施用装置设计[J].农业工程学报,2018,34(13):18-26.

Zhu Qingzhen, Wu Guangwei, Chen Liping, et al. Design of stratified and depth-fixed application device of base-fertilizer for winter wheat based on soil-covering rotary tillage[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(13): 18-26. (in Chinese with English abstract)

[24] 朱惠斌,钱诚,白丽珍,等. 正反转动力式玉米切茬防堵装置设计与试验[J]. 农业工程学报,2022,38(1):1-11.

Zhu Huibin, Qian Cheng, Bai Lizhen, et al. Design and experiments of active anti-blocking device with forward-reverse rotation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(1): 1-11. (in Chinese with English abstract)

[25] 赵吉坤,宋武斌,李晶晶,等. 基于EDEM的水稻秸秆建模及力学性能分析[J]. 土壤通报,2020,51(5):1086-1093.

Zhao Jikun, Song Wubin, Li Jingjing, et al. Modeling and mechanical analysis of rice straw based on discrete element mechanical model[J]. Chinese Journal of Soil Science, 2020, 51(5): 1086-1093. (in Chinese with English abstract)

[26] 张黎骅,罗惠中,周杨,等. 青贮玉米切叶蚁上颚仿生粉碎刀片设计与试验[J]. 农业工程学报,2022,38(12):48-56.

Zhang Lihua, Luo Huizhong, Zhou Yang, et al. Design and test of bionic crushing blade based on the mandible of the leaf-cutter ant for harvesting silage maize[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(12): 48-56. (in Chinese with English abstract)

[27] Zhou J C, Zhang L B, Hu C, et al. Calibration of wet sand and gravel particles based on JKR contact model[J]. Powder Technology, 2022, 397: 117005.

[28] 向伟,吴明亮,吕江南,等. 基于堆积试验的黏壤土仿真物理参数标定[J]. 农业工程学报,2019,35(12):116-123.

Xiang Wei, Wu Mingliang, Lyu Jiangnan, et al. Calibration of simulation physical parameters of clay loam based on soil accumulation test[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(12): 116-123. (in Chinese with English abstract)

[29] 张国忠,陈立明,刘浩蓬,等. 旋刀式荸荠芽根同步切除装置设计与试验[J]. 农业工程学报,2022,38(13):10-19.

Zhang Guozhong, Chen Liming, Liu Haopeng, et al. Design and experiment of the rotary blade type synchronous cutting device for water chestnut buds and roots[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(13): 10-19. (in Chinese with English abstract)

[30] Du J, Heng Y F, Zheng K, et al. Evaluation of the performance of a combined tillage implement with plough and rotary tiller by experiment and DEM simulation[J]. Processes, 2021, 7(9): 1174.

[31] Du J, Heng Y F, Zheng K, et al. Investigation of the burial and mixing performance of a rotary tiller using discrete element method[J]. Soil and Tillage Research, 2022, 220: 105349.

[32] Jia H L, Deng J Y, Deng Y L, et al. Contact parameter analysis and calibration in discrete element simulation of rice straw[J]. International Journal of Agricultural and Biological Engineering, 2021; 14(4): 72-81.

[33] 姚文燕,赵殿报,苗河泉,等. 免耕播种机浅旋清茬斜置式防堵装置设计与试验[J]. 农业机械学报,2022,53(8):42-52.

Yao Wenyan, Zhao Dianbao, Miao Hequan, et al. Design and experiment of oblique anti-blocking device for no-tillage planter with shallow plowing stubble clearing[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(8): 42-52. (in Chinese with English abstract)

[34] 赵宏波,何进,李洪文,等. 条带式旋切后抛防堵装置设计与试验[J]. 农业机械学报,2018,49(5):65-75.

Zhao Hongbo, He Jin, Li Hongwen, et al. Design and experiment of strip rotary-cut-throw anti-blocking implement[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(5): 65-75. (in Chinese with English abstract)

[35] 于畅畅,徐丽明,王庆杰,等. 篱架式栽培葡萄双边作业株间自动避障除草机设计与试验[J].农业工程学报,2019,35(5):1-9.

Yu Changchang, Xu Liming, Wang Qingjie, et al. Design and experiment of bilateral operation intra-row auto obstacle avoidance weeder for trellis cultivated grape[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(5): 1-9. (in Chinese with English abstract)

[36] 董向前,苏辰,郑慧娜,等. 基于DEM-MBD耦合算法的振动深松土壤扰动过程分析[J]. 农业工程学报,2022,38(1):34-43.

Dong Xiangqian, Su Chen, Zheng Huina, et al. Analysis of soil disturbance process by vibrating subsoiling based onDEM-MBD coupling algorithm[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(1): 34-43. (in Chinese with English abstract)

[37] Song W, Jiang X H, Li L K, et al. Increasing the width of disturbance of plough pan with bionic inspired subsoilers[J]. Soil and Tillage Research, 2022, 220: 105356.

[38] 中国国家标准化管理委员会. GB/T 20865-2017免(少)耕施肥播种机[S]. 北京:中国标准出版社,2017.

Development of the biaxial stubble breaking no-tillage device for rice stubble field based on EDEM-ADAMS simulation

Zhu Huibin1, Wu Xian1, Bai Lizhen1※, Qian Cheng1, Zhao Haoran1, Li Hui2

(1.,,650500,; 2.,250010,)

Conservation tillage is widely used for the wheat and maize in a dry land. However, the blockage of planters and the low quality of no-tillage sowing have posed a great challenge on to the rice-wheat rotation in the middle and lower reaches of the Yangtze River, due to the heavy soil viscosity, strong root toughness, and a large amount of straw. It is difficult for one-time tillage to meet the requirements of the seedbed. The secondary operations on the soil and stubble of the seedbed also need to improve the soil fluidity of the seedbed for the less blockage of small row spacing crops when sowing, particularly for the effective separation of seed fertilizer and the quality of sowing. In this study, a biaxial stubble stubble-breaking no-tillage device was designed for the rice stubble field using the EDEM-ADAMS platform, according to the milling, impact, crushing, and throwing. A kinematic analysis was made to obtain the trajectories of the rotary and crushing blade shafts. The discrete element model of “the stubble breaking and ditching device-straw-soil” was established by the EDEM software. The optimal parameters of the stubble breaking and ditching device were optimized by an orthogonal experiment, together with the crushing device. The length parameters of the blade were also determined by the single single-factor test. An optimal combination of working parameters was obtained by the quadratic regression orthogonal rotation test and response surface method. Among them, the rotation speed of the rotary and crushing blade shaft, and the horizontal and vertical distance of the two axes were selected as influencing factors, while the number of bond fractures and power consumption were the experimental indexes. Accordingly, a field test was carried out using the prototype. The optimal parameters of the machine were achieved as follows. 30 rotary blades were selected in the double helix arrangement of the stubble stubble-breaking device, where the rotation speed of the blade shaft was 286 r/min. 32 L-type and 8 straight blades in the double helix arrangement were used in the crushing device, where the tool axis speed was 605 r/min. The biaxial horizontal and vertical distances were 548, and 168 mm, respectively, under the maximum number of bonding fractures and the minimum power. The simulation was verified with the above optimal parameters. It was found that the number of bonding fractures was 2 985, and the operating power was 2.65 kW, with the relative errors of 4.39 %, and 2.71 %, respectively. A field experiment was then conducted on the rice stubble field in Hubei Province of China. The excellent passability of the machine was achieved, where the straw coverage was 0.93 kg/m2, the average cutting rate of rice straw was 95.09%, and the average cutting rate of rice root stubble was 95.16%. The average seedling emergence rate was 95.29 % in the field, fully meeting the agronomic requirements of rice stubble fields. Thus, this finding can provide a strong reference for the biaxial rotary tillage device suitable for the stubble difficult to crush and the high soil viscosity during no-tillage sowing.

agricultural machinery; simulation; stubble breaking and crushing; less and no-tillage; anti-blocking; EDEM-ADAMS

10.11975/j.issn.1002-6819.2022.19.002

S223.2

A

1002-6819(2022)-19-0010-13

朱惠斌,吴宪,白丽珍,等. 基于EDEM-ADAMS仿真的稻茬地双轴破茬免耕装置研制[J]. 农业工程学报,2022,38(19):10-22.doi:10.11975/j.issn.1002-6819.2022.19.002 http://www.tcsae.org

Zhu Huibin, Wu Xian, Bai Lizhen, et al. Development of the biaxial stubble breaking no-tillage device for rice stubble field based on EDEM-ADAMS simulation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(19): 10-22. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2022.19.002 http://www.tcsae.org

2022-07-18

2022-09-27

国家自然科学基金项目(51865022)

朱惠斌,博士,教授,研究方向为丘陵山区保护性耕作技术。Email:hbzhu113@163.com

白丽珍,高级实验师,研究方向为智能农业装备测控技术,Email:lzhbai@qq.com

中国农业工程学会会员:朱惠斌(E041201176S)