内置工字形碳纤维增强复材型材方钢管混凝土柱-钢梁外环盖板节点抗震性能有限元分析*

李帼昌 姬达仓 邱增美

(沈阳建筑大学土木工程学院, 沈阳 110168)

装配式建筑作为一种具有全寿命周期意义的绿色建筑,在保证结构体系具有良好的性能基础上,能够实现结构标准化设计、资源合理化分配和构件机械化安装[1]。

近年来,碳纤维增强复合材料(CFRP)因其弹性好、适合工业化、热膨胀系数小等优点,被广泛应用于新建结构的加固和组合结构当中。李帼昌将工字形CFRP内置于钢管混凝土柱中,提出一种新型组合构件,并对其力学性能进行大量研究,提出了构件的承载力计算方程以及实用设计方法[2-4]。目前,对此类组合结构的研究主要停留在构件层次,尚无内置工字形CFRP型材梁柱节点的研究。

在高层建筑中,梁柱节点作为重要的传力部位,其力学性能和构造措施一直是国内外学者研究的重点。国内外历次灾后调查报告显示:传统的栓焊混合连接没有出现预期的塑性铰破坏,而是在节点核心区出现焊缝脆性断裂现象[5]。为解决上述问题,专家学者们提出多种梁柱节点形式,按构造可分为:套筒式节点[6]、连接转换件节点[7]、单边螺栓节点[8]和外伸短梁节点[9]等。杨松森等提出一种外套筒外伸端板连接节点,试验结果表明:外套筒能增加节点域柱壁刚度,节点装配化程度高,但对拉螺栓的“对拉效应”降低了节点的耗能能力[6]。王修军等对外环板高强螺栓连接节点进行了试验研究,结果表明:此类节点传力可靠,延性较好,破坏模态为梁端产生塑性铰[10]。陈学森等对侧面开窗、正面开窗和中间截断的方钢管柱外伸端板节点展开试验研究,结果表明:采用3种不同制作工艺的节点变形能力较强,其抗震性能均满足要求,但节点变形较大时,存在补窗焊缝开裂的风险[11]。Goswami等提出一种斜肋板式加强型节点,通过对比分析发现:相较于内隔板节点,新型节点斜肋板的设置能降低方钢管柱上的应力,使塑性铰外移[12]。Ye等提出两种螺栓连接式隔板贯通式节点,试验研究发现:横向和竖向贯通隔板的设置使塑性铰外移至梁端,实现强节点设计,但钢管内部设置隔板会影响混凝土的浇筑[13]。Cao等提出一种下贯上环式节点,试验研究发现:试件失效模式均为梁端形成塑性铰,满足“强节点弱构件”的设计原则[14]。综上所述,外环板连接节点构造简单,力学性能优越,能使塑性铰有效外移,保护梁端焊缝。但环板中部开口尺寸与钢管截面尺寸匹配较难,且现场施工安装精度要求高。

基于上述研究现状,本文提出一种内置工字形CFRP型材方钢管混凝土柱-钢梁外环盖板节点。新型外环盖板节点解决了单边螺栓节点在钢管侧壁开孔对节点域造成削弱的问题,节点域刚度大;避免了全螺栓连接节点由于螺栓滑移而造成的滞回曲线捏缩问题,耗能性能优越;解决了套筒式节点因套筒与钢管之间存在缝隙而引起的安装精度问题,施工方便,装配化程度高。为研究新型外环盖板节点的抗震性能,本文基于非线性分析软件ABAQUS,对其进行数值模拟,并通过参数分析进一步探究盖板厚度、盖板宽度、钢管径厚比和CFRP配置率对节点抗震性能的影响,以期给出该类型节点的设计建议。

1 节点构造与设计

1.1 节点构造

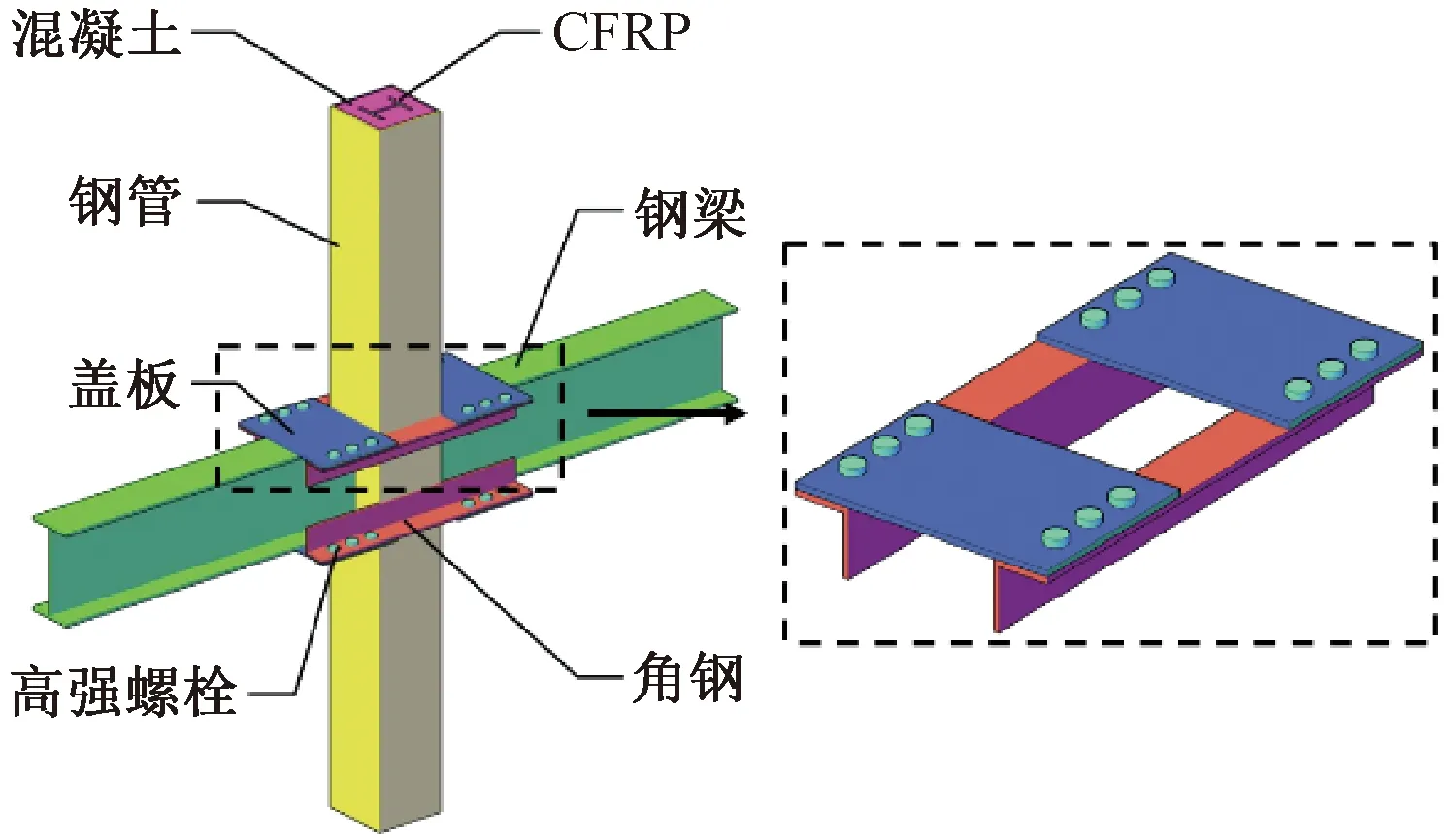

新型外环盖板式节点的整体构造如图1所示,钢梁与钢管柱通过可拆卸式外环盖板连接而成。外环盖板由盖板和角钢通过高强螺栓组装而成,盖板和角钢通过角焊缝与钢管壁进行连接。新型节点在具有良好力学性能的同时,解决了普通外环板节点在进行环板安装时因环板开口尺寸过小而无法进入钢管中部以及尺寸过大造成的安装不便等问题,实现了可拆卸式连接,具体安装流程如图2所示。其中,钢梁翼缘与盖板采用三面围焊的角焊缝进行连接、钢梁腹板与钢管壁通过竖向焊缝进行连接。

图1 外环盖板式节点构造Fig.1 Structure of outer-ring cover plate joint

图2 安装流程Fig.2 Installation flow

1.2 节点设计原理

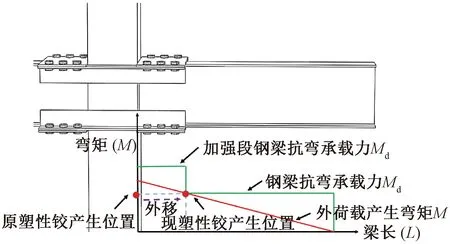

节点设计原理如图3所示,梁端外荷载在钢梁某点处产生的弯矩M与该点到梁端的距离呈正相关。若钢梁截面无变化,则钢梁抗弯承载力Mu不变,原塑性铰应产生在M/Mu值的最大处,即节点核心区。通过设置外环盖板,对钢梁进行加强,则盖板处钢梁抗弯承载力Mu得以显著提高,从而降低M/Mu的比值,使得塑性铰由节点核心区转移至梁端,实现塑性铰外移。

图3 节点设计原理Fig.3 Joint design schematic diagram

1.3 试件尺寸设计

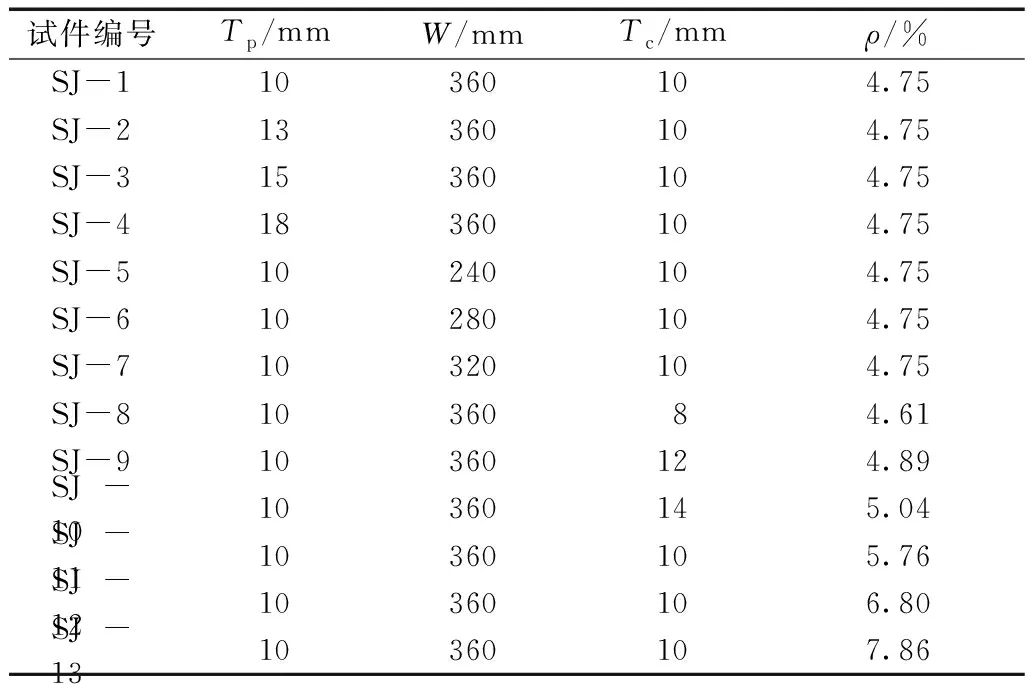

基于规范[15-17]以盖板厚度、盖板宽度、钢管径厚比和CFRP配置率为参数共设计13个数值模型,具体参数见表1。其中,选取SJ-1作为典型试件进行分析,具体尺寸如图4所示:方钢管柱高3 000 mm,截面尺寸为300 mm×300 mm×10 mm;钢梁长度为1 500 mm,截面尺寸为HN400 mm×200 mm×8 mm×13 mm;工字形CFRP长度为3 000 mm,截面尺寸为120 mm×100 mm×12 mm×12 mm;角钢长度为1 020 mm,截面尺寸为L110×10;盖板厚度为10 mm,截面尺寸为360 mm×520 mm;高强螺栓螺杆长20 mm,直径为22 mm,螺帽厚度为12 mm,直径为44 mm,螺孔为标准圆孔,直径为24 mm。

表1 试件参数Table 1 Parameters of specimens

a—整体; b—正视; c—俯视; d—侧视。图4 试件SJ-1三视图 mmFig.4 Three views of specimen SJ-1

2 有限元模型建立

2.1 材料本构关系

混凝土本构关系采用考虑钢管约束效应的钢管混凝土模型,钢材本构关系采用五段线模型[18]。螺栓采用10.9级M22摩擦型高强螺栓,预紧力为190 kN。混凝土强度等级为C60,钢管强度等级为Q460,角钢、盖板和钢梁强度等级为Q355。CFRP型材采用层合板方式建模,根据Tsai-Wu失效准则来判断单元失效及刚度退化。

2.2 建模基本信息

模型各部件之间的界面模型如图5所示,其中,根据接触面类型的不同,摩擦系数取值不同:参考现有研究成果,钢管与混凝土摩擦系数取0.6[18];螺帽与钢板之间采用喷砂处理,摩擦系数取0.45[15]。在梁端荷载作用下,螺杆与孔壁发生挤压与分离,因此法向采用硬接触。CFRP型材与混凝土界面无滑移,故采用绑定(Tie)约束。盖板、角钢、钢梁和钢管柱之间采用绑定(Tie)约束来模拟焊缝连接。

图5 各部件界面模型示意Fig.5 Schematic diagrams of interface model of each component

工字形CFRP型材采用连续壳单元(SC8R),其余各部件均采用三维实体单元(C3D8R),其中螺栓非本文研究重点,采用简化建模方式,建立忽略螺纹结构的三维实体模型。节点模型选自平面框架中“十字形”中柱节点,柱顶和柱底选自上下柱的反弯点处,因此采用固定较约束。其中,柱顶还需释放Z向位移,便于施加轴压比为0.2的轴向荷载。梁端限制Y方向位移,防止发生平面外的失稳。具体边界条件和网格划分如图6所示。

图6 边界条件和网格划分Fig.6 Boundary conditions and meshing

本文节点的破坏模态为梁端塑性铰破坏,因此采用梁端加载的加载方式有利于研究节点的力学性能。加载制度采用规范[19]推荐的变层间位移角的位移加载方式,层间位移角与梁端位移的转化公式为:θ=Δ/Lb,θ为层间位移角,Δ为梁端竖向位移,Lb为梁长,具体加载制度如图7所示。

图7 加载制度Fig.7 Loading system

2.3 模型验证

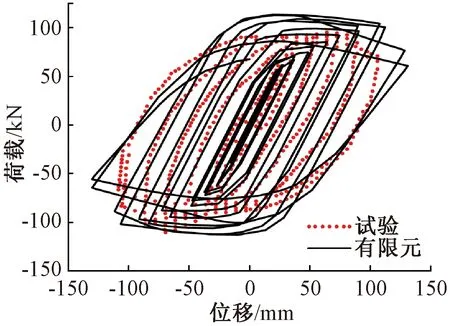

为验证上述有限元建模方法的准确性,基于已有试验报道[2,20],对试件JD-1、AS-8进行模型复现,结果如图8~10所示。通过对比发现:两者破坏模态相似,曲线吻合较好,因此本文采用的有限元建模方法能较好地模拟此类节点力学性能。

图8 JD-1破坏模态Fig.8 JD-1 failure mode

图9 JD-1滞回曲线Fig.9 Hysteresis curves of JD-1

图10 AS-8荷载位移曲线Fig.10 Load-displacement curves of AS-8

3 有限元分析结果

3.1 传力机理

3.1.1拉(压)力传递路径

图11为各部件沿X轴方向的应力分布矢量,由图可得:地震作用下,钢梁端部产生的弯矩转化为上下翼缘的拉(压)力向节点核心区进行传递:一部分由钢梁翼缘经钢管壁传递至核心混凝土,另一部分通过焊缝传递至盖板;传递至盖板处时,拉(压)力分为两部分继续传递:一部分由盖板直接传递至钢管壁,进而传递至核心混凝土,另一部分通过高强螺栓传递至角钢,由角钢直接传递至对侧钢梁。

a—钢管; b—盖板; c—钢梁; d—角钢。图11 各部件S11应力分布矢量 MPaFig.11 S11 stress distribution vector diagrams of each component

3.1.2剪力传递路径

图12为各部件沿Z轴方向应力分布矢量,由图可得:作用在梁端的剪力主要沿着钢梁腹板向节点核心区传递,传递至盖板处时,经由盖板与钢管连接焊缝传递至钢管,进而向柱顶和柱底传递。

a—钢梁; b—盖板; c—钢管。图12 各部件S33应力分布矢量 MPaFig.12 S33 stress distribution vector diagrams of each component

综上,新型外环盖板式节点传力路径如图13所示。

M为梁端弯矩,N为翼缘压力,T为翼缘拉力,V为腹板剪力。图13 节点传力路径Fig.13 Force transfer path of the joint

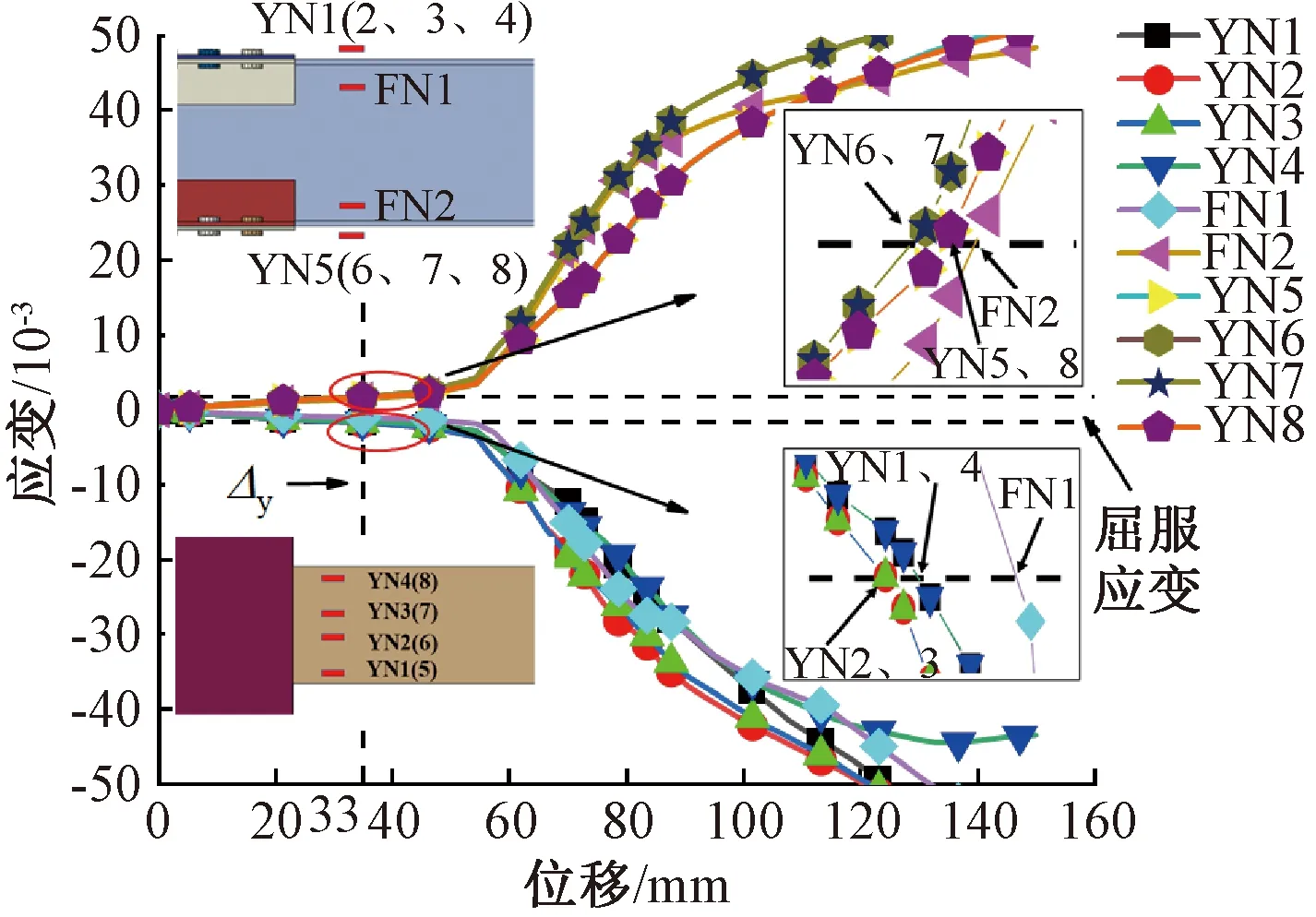

3.2 屈服机制

图14为钢梁塑性铰区10个测点的应变-位移曲线,由图可得:当梁端加载位移达到节点屈服位移33 mm时,钢梁上翼缘中部测点YN2、YN3和下翼缘中部测点YN6、YN7率先达到钢材屈服应变,钢梁翼缘中部首先进入屈服。随着梁端荷载增加,钢梁上翼缘两侧测点YN5、YN8和下翼缘两侧测点YN1、YN4相继达到屈服应变,屈服区域由翼缘中部向两侧扩展,继而腹板测点FN1、FN2达到屈服,屈服区域由翼缘扩展至钢梁腹板,最终钢梁全截面屈服。

图14 各测点应变变化曲线Fig.14 Strain curves of each measuring point

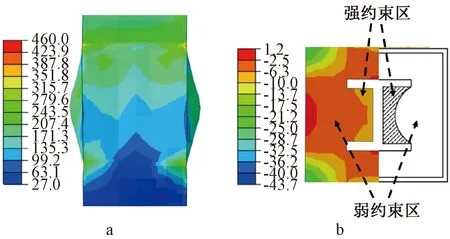

3.3 破坏模态

图15为节点在往复荷载作用下Mises应力云图和等效塑性应变云图。由图可得:盖板加强区边缘处应力较大,翼缘和腹板屈曲变形严重,等效塑性应变分布较为集中,塑性铰在此处形成,达到预期设计目的。图16为混凝土约束区域划分示意,由图可得:节点核心区发生鼓曲变形,主要由于工字形CFRP改变了核心混凝土应力分布,对核心区混凝土产生二次约束,强约束区混凝土变形受到限制,弱约束区混凝土变形较大,因而对钢管壁产生挤压作用,钢管壁向外鼓曲变形。

a—节点Mises应力云图; b—节点PEEQ云图。图15 试件SJ-1破坏模态 MPaFig.15 Failure modes of specimen SJ-1

a—节点核心区钢管破坏模态; b—混凝土横截面应力分布。图16 约束区域划分 MPaFig.16 Constraint region division

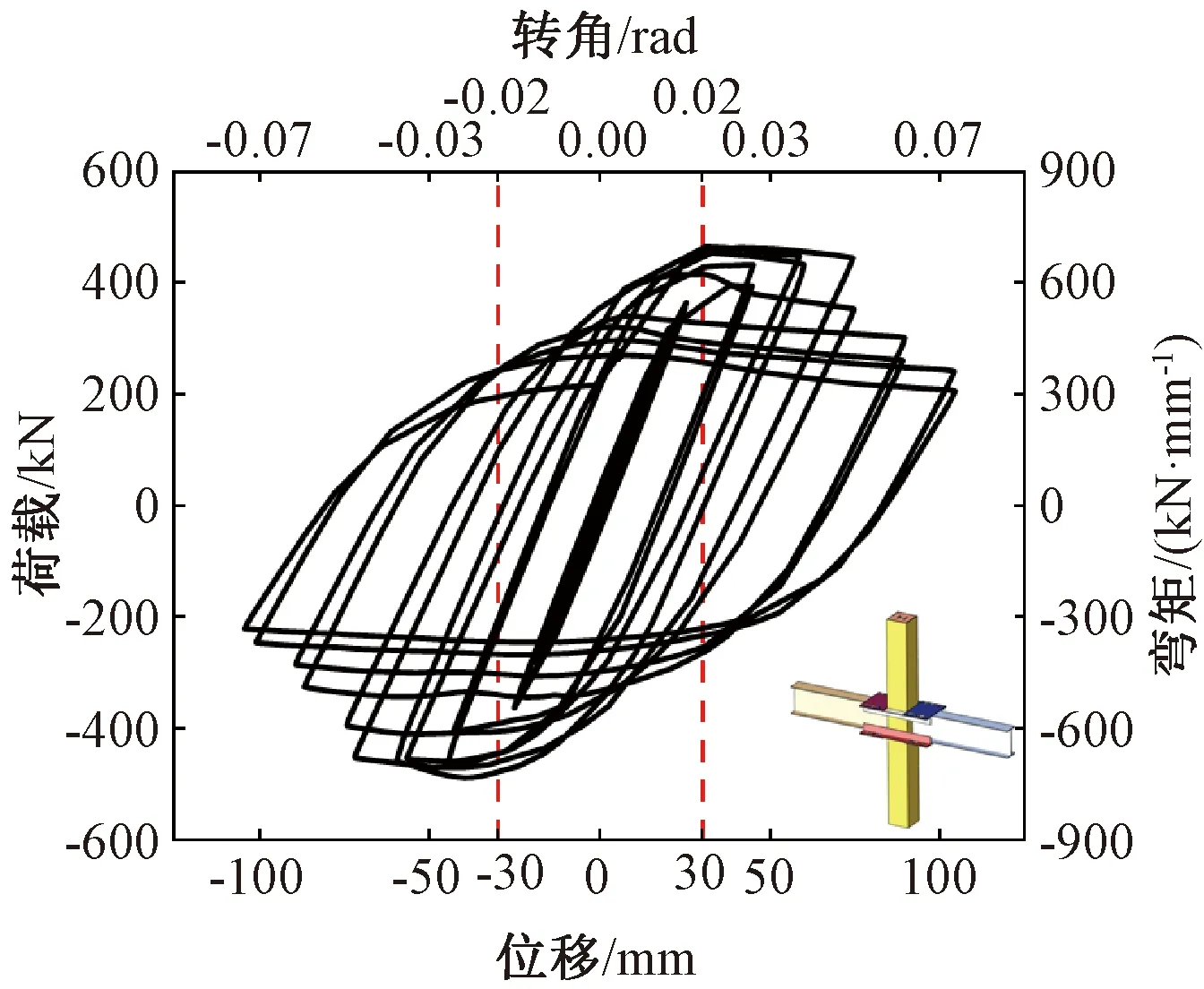

3.4 滞回曲线和骨架曲线

图17是试件SJ-1的滞回曲线,由图可得:节点滞回曲线饱满呈梭形,正负向对称,耗能能力较强。节点屈服之前,曲线呈线性发展,卸载后无塑性变形累积,滞回曲线近似呈线形;节点屈服之后,钢梁翼缘开始产生轻微屈曲,卸载后有塑性变形累积,滞回曲线由线形变为条状,节点耗能能力有所增加;峰值荷载过后,钢梁翼缘屈曲加剧,承载力开始下降,残余变形急剧增加,滞回环呈饱满的梭形,耗能能力较强。我国GB 50010—2010《建筑抗震设计规范》[16]规定:多高层钢结构房屋在罕遇地震下弹塑性层间位移角应小于0.02 rad,如图17中红线所示。可以发现:层间位移角在达到0.02 rad的限值时,节点承载力尚未达到最大值,说明节点具有较高的强度储备,且节点极限转角为0.054 rad,满足美国AISC抗震规范[19]中对于节点转角不小于0.03 rad的延性要求。

图17 SJ-1滞回曲线Fig.17 Hysteresis curves of SJ-1

图18为节点的骨架曲线,将骨架曲线分为弹性阶段(OA)、弹塑性阶段(AB)和破坏阶段(BC)。

图18 SJ-1骨架曲线Fig.18 Skeleton curves of SJ-1

弹性阶段(OA):此阶段各部件发生弹性变形,卸载后无残余变形累积,曲线正负向刚度对称,呈线性发展。

弹塑性阶段(AB):此阶段各部件开始产生塑性变形,卸载后的残余变形逐渐增大,曲线呈非线性发展。随着梁端位移进一步增加,盖板加强区边缘处以及节点核心区钢管壁出现塑性应变,并逐渐扩大,且盖板加强区边缘处钢梁上下翼缘开始出现轻微屈曲。B点时,盖板加强区边缘处塑性应变区域面积达到最大,承载力达到峰值,塑性铰初步形成。

破坏阶段(BC):B点过后,随着梁端位移继续增加,钢梁上下翼缘屈曲变形加剧,等效塑性应变区域进一步增大,曲线出现负斜率,钢梁承载力呈下降趋势,下降至峰值荷载的85%时,定义节点发生破坏。

3.5 耗能能力

图19为节点等效黏滞阻尼系数变化关系曲线,由图可得:节点屈服之前,各部件发生弹性变形,滞回环近似呈线形,等效黏滞阻尼系数在0.1以内,且增长较慢,耗能能力较弱;节点屈服之后,各部件进入弹塑性阶段,卸载后有塑性变形累积,滞回环由线形变至饱满的梭形,钢梁塑性铰区域逐渐扩展,通过钢梁翼缘和腹板的屈曲变形进行耗能,等效黏滞阻尼系数增长较快,节点破坏时,等效黏滞阻尼系数增长至0.37。

图19 SJ-1等效黏滞阻尼系数Fig.19 Equivalent viscous damping coefficients of SJ-1

3.6 刚度划分

本文采用欧洲规范EC3[21]对新型节点进行刚度划分,具体划分方法见表2。结果表明:新型节点既能承担一定的弯矩,又可发生一定的转动,属于半刚性连接。其中,节点初始转动刚度计算式[21]为:

表2 节点刚度划分Table 2 Joint stiffness division

(1)

式中:Me为M-θ曲线弹性段弯矩;θe为弹性段弯矩对应的转角。

4 影响参数分析

4.1 盖板厚度

图20为Tp组各试件破坏模态,由图可得:随着盖板厚度的增加,节点核心区处应力和变形均有所减小,塑性铰逐渐远离节点核心区,范围逐渐扩大,破坏更容易产生在梁端。

a—SJ-1; b—SJ-2; c—SJ-3; d—SJ-4。图20 Tp组试件应力云图 MPaFig.20 Stress nephogram of group Tp specimens

图21~22为Tp组各试件骨架曲线和峰值荷载对比。可以发现:各试件的骨架曲线走势与典型试件基本相同;随着盖板厚度的增加,初始刚度分别增加3.98%、5.76%、8.13%,峰值荷载提高9.20%、9.55%、12.58%,当盖板厚度由10 mm增加至13 mm时,峰值荷载增长最为显著;当盖板厚度过大时,塑性铰距梁端距离增大,屈服区域逐渐扩展至整个钢梁,且易造成盖板和钢管壁连接处焊缝厚度过大,焊缝的焊接质量难以保证,因此建议盖板厚度取0.7~1.2倍钢梁翼缘厚度。

图21 Tp组骨架曲线Fig.21 Skeleton curves of group Tp specimens

图22 Tp组峰值荷载Fig.22 Peak load of group Tp specimens

4.2 盖板宽度

图23为W组各试件破坏模态,由图可得:随着盖板宽度的增加,各试件塑性铰区域逐渐扩大,节点核心区处应力和变形逐渐减小。

a—SJ-5; b—SJ-6; c—SJ-7; d—SJ-1。图23 W组试件应力云图 MPaFig.23 Stress nephogram of group W specimens

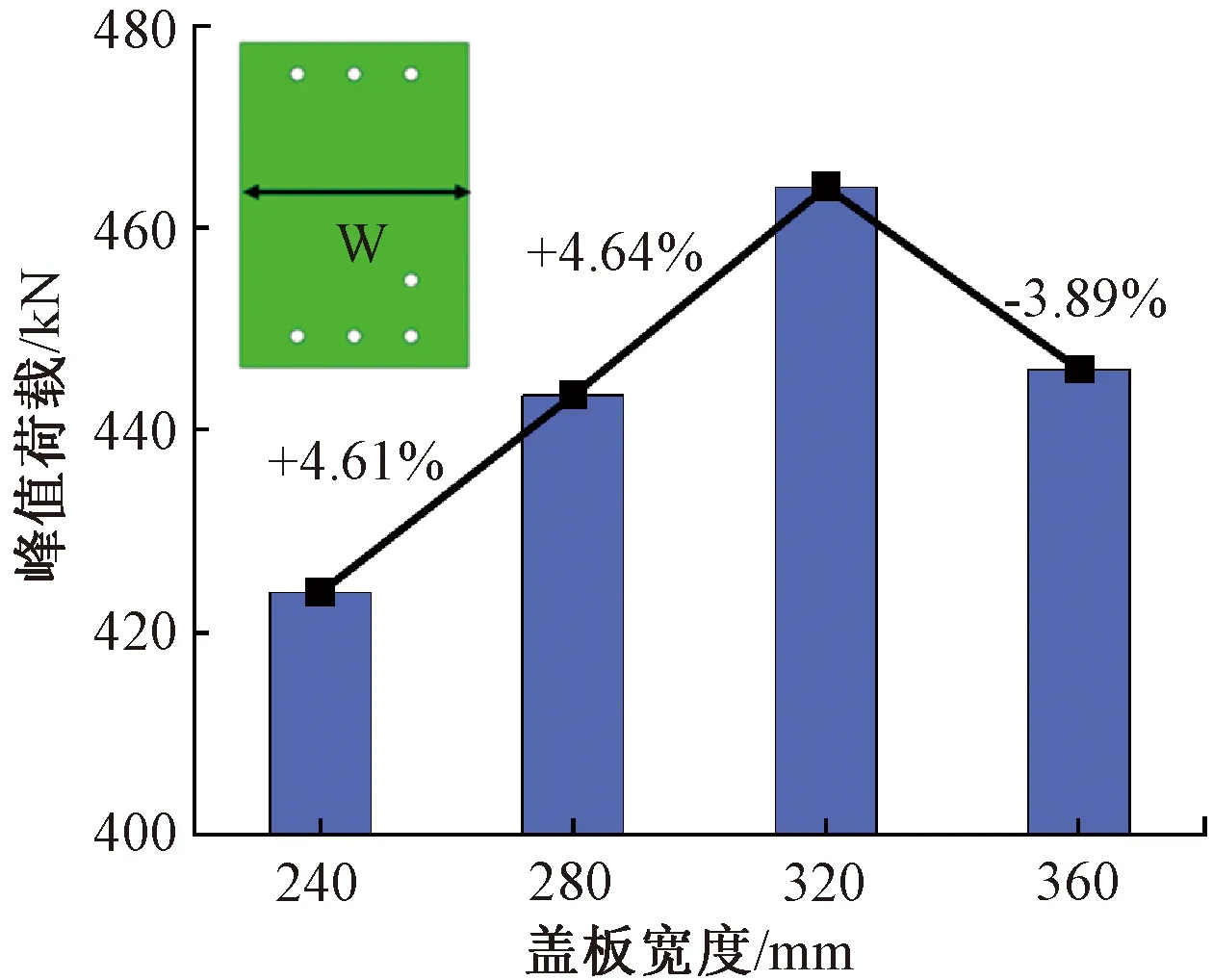

图24~25为W组各试件骨架曲线和峰值荷载对比,由图可得:随着盖板宽度的增加,初始刚度分别增加2.24%、4.31%、5.45%,增长较小,峰值荷载分别提高4.61%、9.46%、5.21%。当盖板宽度较短时,钢梁变形受到限制,不能使塑性铰有效地外移;但盖板宽度较长时,节点核心区所受剪力较大,易发生剪切破坏。因此在满足规范[15]对于螺栓孔间距要求下,建议盖板宽度取0.7~0.9倍钢梁高度。

图24 W组骨架曲线Fig.24 Skeleton curves of group W specimens

图25 W组峰值荷载Fig.25 Peak loads of group W specimens

4.3 钢管径厚比

通过改变钢管壁厚实现径厚比的变化。图26为Tc组试件的破坏模态,由图可得:钢管径厚比对节点的破坏模态影响较大,随着钢管径厚比的增加,钢管截面抗弯刚度增大,核心混凝土受到钢管的约束作用增强,节点核心区的应力和变形逐渐减小。

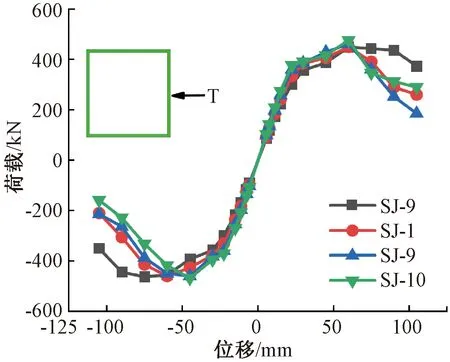

a—SJ-8; b—SJ-1; c—SJ-9; d—SJ-10。图26 Tc组试件应力云图 MPaFig.26 Stress nephogram of group Tc specimens

图27~28为Tc组骨架曲线和峰值荷载对比,由图可得:随着钢管壁厚的增加,初始刚度分别增加7.4%、14.2%、20.24%,峰值荷载提高0.56%、4.01%、7.39%,说明钢管壁厚对节点初始刚度影响较大。但峰值荷载过后,由于钢管壁厚较大的试件梁柱抗弯刚度差值较大,钢梁屈曲更为严重,因此承载力下降较快,刚度退化速率较快,延性较差。且钢管壁厚较大时,无法充分发挥核心混凝土和内部工字形CFRP型材的作用,因此,基于经济因素,建议钢管径厚比取30~50。

图27 Tc组骨架曲线Fig.27 Skeleton curves of group Tc specimens

图28 Tc组峰值荷载Fig.28 Peak loads of group Tc specimens

4.4 CFRP配置率

图29为不同CFRP配置率下各试件节点核心区破坏模态,由图可得:随着CFRP配置率的增大,CFRP分担荷载比例增加,钢管和混凝土分担荷载比例减小,且钢管混凝土柱抗剪能力提高,节点核心区应力和变形减小。图30为不同CFRP配置率下节点骨架曲线,由图可得:随着CFRP配置率增加,节点承载力略有提高,但提高幅度较小,原因在于:轴向荷载较小时,CFRP损伤程度较低,没有产生明显变形。当节点构造符合规范[17]的抗震要求时,其承载力与延性仅取决于钢梁,CFRP配置率对其力学性能影响较小。因此,基于经济因素,CFRP配置率满足框架结构中柱自身承载能力和变形能力即可。

a—SJ-1; b—SJ-11; c—SJ-12; d—SJ-13。图29 ρ组试件应力云图 MPaFig.29 Stress nephogram of group ρ specimens

图30 ρ组骨架曲线Fig.30 Skeleton curves of group ρ specimens

5 结束语

1)新型外环盖板式节点各部件均可预制,现场施工速度快,装配化程度高。外环盖板可使塑性铰有效外移,实现强节点设计。

2)新型节点传力可靠,其传力机制为:拉(压)力主要由钢梁上下翼缘向节点核心区进行传递,剪力主要由钢梁腹板向节点核心区传递。节点屈服始于钢梁上下翼缘中部,并由中部向两侧扩展,最后扩展至腹板,继而全截面屈服。

3)新型节点主要通过塑性铰区钢梁翼缘和腹板屈曲变形进行耗能,滞回环面积较大,无捏拢现象,表明节点抗震性能优越。节点极限转角为0.053 rad,满足美国AISC抗震规范要求。基于欧洲规范(EC3),判定新型外环盖板节点为半刚性节点。

4)本文所分析参数中,钢管径厚比对节点初始刚度影响较大,但盖板厚度对峰值荷载影响较大,建议盖板厚度取0.7~1.2倍翼缘厚度,盖板宽度取0.7~0.9倍钢梁高度,钢管径厚比取30~50,CFRP配置率满足框架结构中柱自身承载能力和变形能力要求即可。