碱当量对铜渣基透水混凝土性能的影响

王 开 发

(南华大学 资源环境与安全工程学院, 湖南 衡阳 421001)

铜渣,是铜冶炼过程中产生的固体废弃物[1],含有重金属元素,长期堆存地表会导致地表环境以及地下水的污染,对人类健康和其他生命具有潜在的危害[2-3]。因此,提高铜渣资源利用率对环境保护和人类健康至关重要。研发铜渣基胶凝材料是实现铜渣资源化的重要途径。铜渣具有潜在的火山灰活性[4],但铜渣的碱性氧化物相比其他冶金废渣较低,且一般含有大量的铁氧化物,胶凝活性偏低,利用铜渣开发胶凝材料的难度较大。目前,学者们的研究主要集中在铜渣的活性激发方式和水化机理方面。对铜渣胶凝活性的开发主要采用先机械激发后化学激发的激发方式[5],Wang[6]等使用石膏和化学激发剂激发铜镍矿冶炼渣的活性,和水泥一起制备胶凝复合材料,当使用2%的石膏和80%的铜镍矿冶炼渣时,胶凝复合材料的强度达到41.6 MPa。关于铜渣水化机理的讨论,吴爱祥等[7]提出铜炉渣玻璃体是一种含有富钙相和富硅相的相分离结构,铜炉渣玻璃体表面有一层相对稳定的“保护膜”——该结构包裹一层具有Si-O外表面的结构,能防止环境离子与玻璃体内离子互换。可以看出,以铜渣来制备胶凝材料在理论上是可行的。

铜渣基胶凝材料代替水泥在成本方面优势不明显是造成推广应用困难的主要原因。拓展铜渣基胶凝材料的应用领域和降低材料制造成本是解决问题的有效途径。为此,提出了研发铜渣基透水混凝土来推进铜渣资源化利用的新思路。透水混凝土在海绵城市得到广泛应用,主要用作一种新型路面材料,具有良好的透气、透水性能,能及时将地表径流渗透进地下,缓解城市地表沉降及地下水水位下降[8]。此外,透水铺装系统还能调节城市的温湿度,缓解城市热岛效应[9]。本研究将透水混凝土技术引入矿山工程建设中,可用铜渣基胶凝材料制作透水挡土墙、人行排水路面、充填采场脱水设施等,具有十分重要的工程价值。

课题组前期开发了一种新的碱激发矿物掺和料——铜渣基胶凝材料,研究成果表明影响材料性能的主要因素有激发剂、矿物掺和料类型和用量等,碱当量(胶凝材料中Na2O的含量)的影响最为显著。本文探讨了碱当量对铜渣基透水混凝土单轴抗压强度、透水系数及连续孔隙率的影响,为铜渣资源高效利用提供一种新途径。

1 实验部分

1.1 实验材料

(1)铜渣。铜渣化学成分如表1所示,比表面积为5.24 m2/g。

表1 铜渣主要化学成分

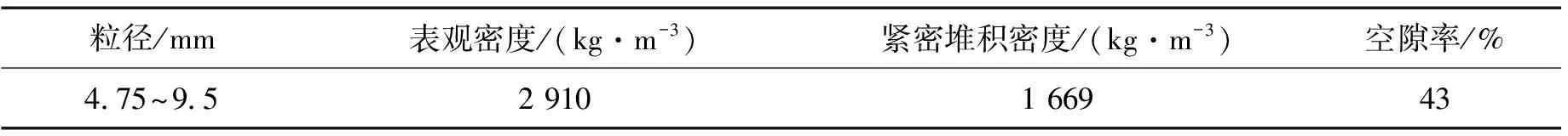

(2)粗骨料。粗骨料采用筛分后粒径为4.75~9.5 mm的衡阳市产玄武岩骨料,性能指标如表2所示。

表2 玄武岩骨料主要性能指标

(3)激发剂。激发剂采用NaOH和水玻璃溶液配置。水玻璃溶液的主要参数如表3所示。

表3 水玻璃溶液的主要参数

(4)偏高岭土。偏高岭土产地内蒙古,细度为4 000目,主要化学成分如表4所示。

表4 偏高岭土的主要化学成分

1.2 实验方案设计

前期对铜渣基胶凝材料的探索实验中,选取碱当量、水玻璃模数和偏高岭土掺量进行三因素四水平的正交实验,碱当量是影响铜渣基胶凝材料强度的最显著因素。正交最优配比:模数为1.3,碱当量为10%,偏高岭土掺量为30%[10]。为了进一步研究碱当量对铜渣基透水混凝土性能的影响,进行单因素对比实验。从减小碱当量的角度考虑,碱当量选取4%、6%、8%、10%,固定玄武岩粗骨料1 636 kg/m3,铜渣和偏高岭土用量为273 kg/m3,铜渣和偏高岭土质量比为4∶1,水胶比0.3,水玻璃模数采用1.3,铜渣基透水混凝土实验方案如表5所示。采用体积法[11-12]设计铜渣基透水混凝土。

表5 铜渣基透水混凝土实验方案

(1)

式中:MG、MCS、MWG、Mw分别代表1 m3铜渣基透水混凝土内骨料的质量、铜渣的质量、水玻璃溶液的质量、水的质量;ρG、ρCS、ρWG,l、ρW分别代表骨料的表观密度、铜渣的表观密度、不同浓度的水玻璃溶液的密度、水的密度;VVoid代表目标孔隙率。

1.3 试样制备与实验方法

(1)试样制备。先将1/3左右的拌合水加入骨料中,搅拌30 s,将骨料表面润湿,再将铜渣和偏高岭土混合均匀,加入配置好的水玻璃及剩余的拌合水,搅拌60 s,将骨料倒入搅拌好的胶凝材料中,接着搅拌2 min,最后采用分层插捣法[13],将新拌混凝土分两层倒入模具中,捣棒每层逆时针插捣15次,抗压强度试块采用70.7 mm × 70.7 mm × 70.7 mm模具成型3个立方体试块,连续孔隙率及透水系数试块采用Φ100 mm × 50 mm的模具成型6个圆柱试块,成型完成后,覆盖薄膜,24 h后拆模,放入标准养护箱中养护至规定龄期,如图1所示。

图1 覆盖薄膜养护

(2)抗压强度。透水混凝土试件的抗压强度依据GB/T 50081—2016《普通混凝土力学性能测试方法》中的混凝土立方体抗压强度实验方法进行测试。试样养护至规定龄期后,使用TYA-300B压力实验机进行单轴压缩实验,加载速率为0.05 kN/s,如图2和图3所示。

图2 铜渣基透水混凝土试样 图3 抗压强度测试

(3)透水系数。透水混凝土透水系数的测试依据CJJ/T135—2009《透水水泥混凝土路面技术规程》附录A中的方法,采用定水头方法[14-15]测试,透水系数按下面公式进行计算。

(2)

式中:K为透水系数,mm/s;Q为T时间内的出水量,mm3;L为试件厚度,mm;A为试件的横截面积,mm2;H为定水位差,mm;T为测定时间,s。

(4)连续孔隙率。根据CJJ/T 253—2016《再生骨料透水混凝土应用技术规程》采用浮力称重法[16]测量连续孔隙率,待试件成型养护完成之后,测量它们的烘干质量,计算试件的体积,再将试件完全浸入水中直到没有气泡产生,测量试件在水中的质量。然后根据公式计算透水混凝土的连续孔隙率[17-19]。

(3)

式中:Cvoid为连续孔隙率,%;m2为试件的烘干质量,g;m1为试样在水中的质量,g;ρ是水的密度,g/cm3;V为试样体积,mm3。

2 结果与讨论

2.1 铜渣基透水混凝土材料的最佳配比

碱当量对不同龄期的透水混凝土抗压强度的影响如图4所示,试样强度随碱当量的增加呈现增加趋势,当碱当量为10%时强度达到最高,28 d抗压强度为10.01 MPa。当碱当量提高时,会使水化体系中的OH-离子浓度增加,导致铜渣和偏高岭土中的活性成分水解量增加,参与水化反应的速度也随之增加,从而试样强度增加。

图4 碱当量对铜渣基透水混凝土抗压强度的影响

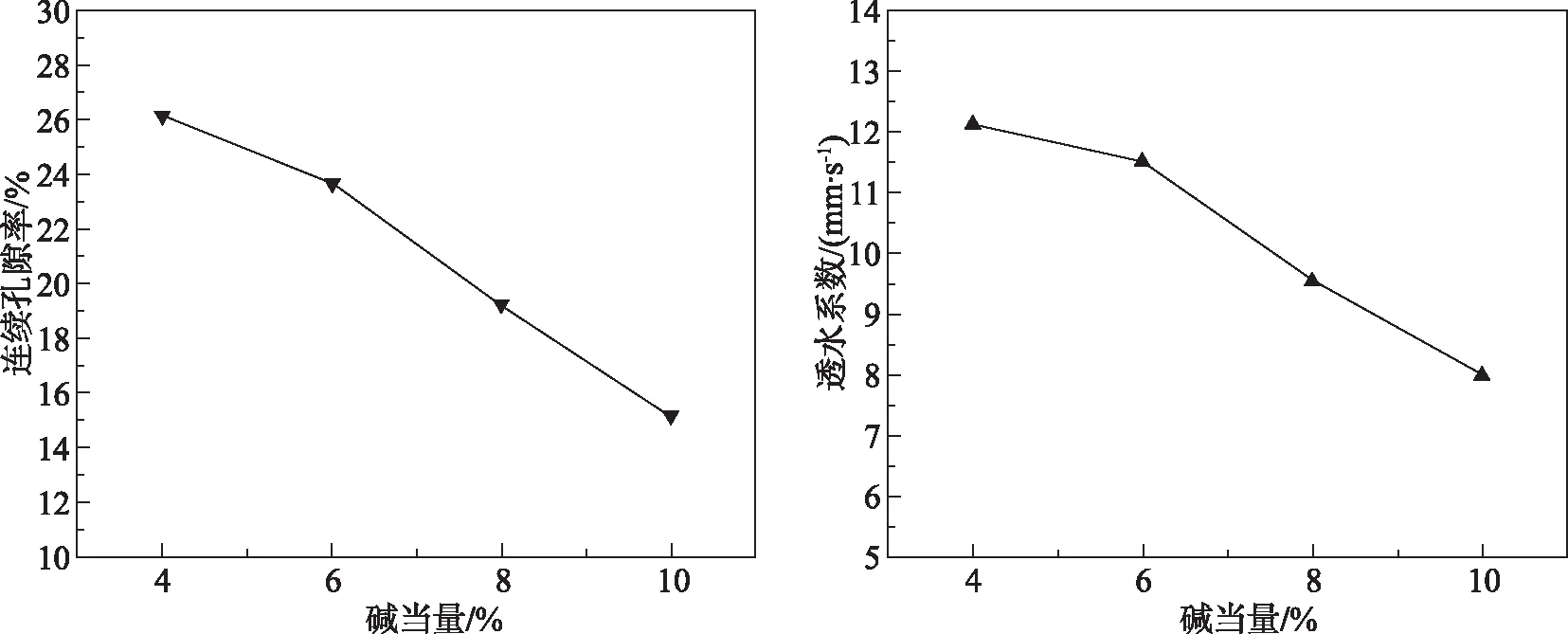

2.2 碱当量对铜渣基透水混凝土连续孔隙率及透水系数的影响

碱当量对铜渣基透水混凝土连续孔隙率和透水系数的影响如图5所示。从图5(a)可以看出连续孔隙率随着碱当量的增大而减小。随着碱当量的增加,铜渣浆体的流动性变大,在使用捣棒插捣过程中,浆体很容易沉降到试样底部,堵住试样内部的孔隙。当碱当量从4%增加到10%时,孔隙率降低约11%。透水混凝土的透水系数和连续孔隙率的变化规律具有相关性,随着碱当量的增大,铜渣基透水混凝土的透水系数不断减小,碱当量为4%时,铜渣基透水混凝土的透水系数为12.13 mm/s,碱当量为6%时,透水试样的透水系数同样超过了10 mm/s,高于CJJ/T135—2009《透水水泥混凝土路面技术规程》中透水系数性能要求(不低于0.5 mm/s),高于《现代充填理论》中充填尾砂的渗透速度(不低于10 cm/h)[20]。

(a)碱当量对铜渣基透水混凝土连续孔隙率的影响 (b)碱当量对铜渣基透水混凝土透水系数的影响

3 结 语

采用水玻璃溶液激发铜渣制备铜渣基透水混凝土,并利用了多种分析测试手段探究碱当量对铜渣基透水混凝土抗压强度、连续孔隙率、透水系数的影响。铜渣基透水混凝土试样的单轴抗压强度随碱当量的增加逐渐增大,当碱当量达到10%时,28 d抗压强度达到最大,最大值为10.01 MPa。随着碱当量的增加,铜渣基透水混凝土的连续孔隙率和透水系数均持续下降,当碱当量为4%时,透水系数达到最大,最大值为12.13 mm/s。铜渣基透水混凝土的孔隙率及透水系数均能满足矿山建设工程的要求。