一种智能振动监测系统在精密压力机上的应用

孙健,邵振荣,朱霖

(扬力集团股份有限公司,江苏 扬州 225002)

本系统以扬力MIP-315 双点高精度、高性能压力机为实施对象,针对机床运行过程中多个点位的振动展开监测,实现的功能为:压力机运动过程中的关键部位的振动监测技术,建立高效可靠的振动检测系统,实现测点振动的实时显示、数据记录与振动异常预警。

1 振动监测方案

1.1 振动监测点与硬件组成

振动监测点位布置于机床前面两个立柱的顶部以及机床工作台下面位置。通过监测测量点位的振动曲线可获得运行过程中振动变化幅度最大点,从而建立相应的监控措施。在具体分析测点结构特征和运行工况的基础上,建立可靠的振动监控硬件电路。

扬力MIP-315 智能压力机功能丰富,设备具备多种信号监测,如温度、油品、离合器磨损量等。考虑到处理信号较多的特殊性,这里采用了模拟量转485的方式来实现数据交互。振动监测的主要硬件构成如图1 所示。

图1 振动监测硬件组成

1.2 控制程序处理与优化

由于机床运行过程中存在着电流冲击与振动干扰,机床PLC 所采集的传感器数据常常由此产生误报警。为此,采用线性滤波器对信号进行平滑处理。采用三个连续PLC 扫描周期的传感器信号进行中值滤波,以消除瞬时超限的振动信号。

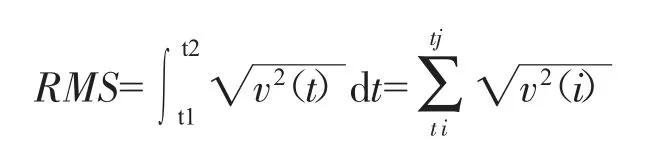

根据国标对旋转机械的振动标准,规定了零部件的最大振动烈度。对于采用振动速度评价振动幅度的系统,振动烈度RMS 可由下式计算。

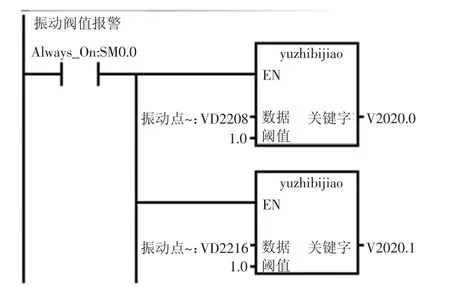

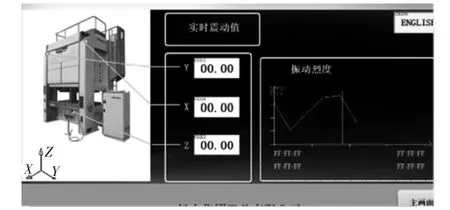

将该指标在PLC 中进行计算,并通过测量各个工况下的振动数据,可以快速获得正常状态的振动信息。振动信号接收处理程序见图2~4 所示。

图2 振动信号转换处理

1.3 MODBUS 站点轮询

由于智能压力机传感器种类较多,数据交互频繁,系统硬件扩展了诸多RTU MODBUS 通信设备,包括:电子凸轮、调模设备、吨位仪、无线测温设备、模拟量转RS 485 采集设备。初始控制方案为程序对电子凸轮进行不间断通信,并在工作人员对界面进行操作时对相应的设备进行通讯。采用该方式将导致控制程序不能对各传感器的数据进行实时采集,也无法将实时的机床状态上传至云端进行进一步分析。对此,最终控制程序采用了轮询的方式对各站点进行通讯,完成所有站点的一次轮询周期约为0.2s,保证了所有传感器数据的实时性。

图3 振动阈值报警

图4 机床运行振动信号监测界面

1.4 报警事件复位

由于传感器故障或监测点位信号发生异常状况,控制程序对该处进行报警 并提示检修。为确保该处的异常情况进行了正确的处理,在程序中添加了复位功能。在检修完成后,具有权限的检修人员进行手动复位以消除事件报警。

2 总结

本系统围绕智能压力机振动监测和预警功能的实现,基于传感器技术和PLC 控制电路构建模块化硬件电路,结合高效的监控程序和交互系统,为解决压力机振动监测和预警提供了一套可行的解决方法。